一种组合整体复合塞棒及其制备方法

文献发布时间:2023-06-19 10:58:46

技术领域

本发明涉及连铸功能耐火材料技术领域,尤其涉及一种组合整体复合塞棒及其制备方法。

背景技术

用于连铸工艺中的整体塞棒通常由棒身和棒头组成,在连铸工艺中,整体塞棒应用于中间包内,其主要功能是通过调整整体塞棒棒头和整体式浸入式水口或中间包上水口碗部的配合间隙,来控制中间包的钢水开浇、关闭以及结晶器内的钢流,从而保证钢水在结晶器中液面的稳定以及连铸工艺的稳定。塞棒的使用条件非常苛刻,既要承受高温煤气烘烤、浇钢初期的强烈热震及剧烈冲刷,又要经受钢液和覆盖剂的冲击和侵蚀,还要承受中包机构的震动带来的应力冲击,尤其在中间包覆盖剂结壳的条件下,此应力更大,易造成塞棒断裂事故。

目前,现有技术中的整体塞棒棒身材料主要为铝碳材质,在使用时整体塞棒要经受热冲击,整体塞棒必须具有一定的抗热冲击性和抗折强度,不能出现断棒等问题,否则就会引起连铸的中断,给钢厂造成较大的经济损失。另外使用过程中塞棒本体受中包机构震动及覆盖剂结壳的影响,受到的抗折力加大,且反复施加在塞棒本体上,从而造成塞棒本体内微小裂纹不断扩展,最终导致塞棒断裂,造成中包事故断浇。同时整体塞棒渣线部位受中包覆盖剂的侵蚀,其抗侵蚀性能的好坏也决定着其使用寿命。因此,为提高塞棒的使用寿命,根据浇钢条件的不同,提高整体塞棒承受抗折力的能力和抗侵蚀的性能显得尤为必要。

发明内容

本发明的目的在于提供一种组合整体复合塞棒及其制备方法,该复合塞棒在有效缓解棒身应力的同时,还可避免传统整体塞棒本体渣线部位在使用过程中由于侵蚀而逐渐变细形成薄弱点,最终导致棒身断裂现象的问题。

为了实现上述发明目的,本发明提供以下技术方案:

本发明提供了一种组合整体复合塞棒,包括棒头、过渡段、棒身;

所述棒身的一端通过过渡段与所述棒头固定连接,另一端设有一进孔,在塞棒工作时螺杆通过进孔与丝块螺纹连接;

所述棒身外圆周壁设有一渣线加强套,所述渣线加强套通过火泥镶嵌在棒身的外壁;

所述复合塞棒内部轴心设有一内腔;所述内腔远离棒头的一端50-100mm处设有一丝块;所述丝块固定在内腔的外圆周壁。

优选的,在上述一种组合整体复合塞棒中,所述渣线加强套厚度为10-30mm,高度为200-500mm。

优选的,在上述一种组合整体复合塞棒中,所述渣线加强套远离棒头的一端与所述棒身远离棒头的一端之间的距离为h1,所述渣线加强套的高度为h2,所述h1:h2为1-3:1-2。

优选的,在上述一种组合整体复合塞棒中,所述棒头为镁碳材质、尖晶石材质或铝碳材质中的一种,所述过渡段为尖晶石材质或铝碳材质,所述棒身为铝碳材质,所述渣线加强套为铝碳材质、尖晶石材质、镁碳材质或锆碳材质中的一种。

优选的,在上述一种组合整体复合塞棒中,所述铝碳材质的渣线加强套由以下重量份数的原料组成:白刚玉或棕刚玉70-85份、石墨10-25份、添加剂2-5份、结合剂10-15份;所述添加剂选自金属硅粉、碳化硅粉、碳化硼中的一种或多种;所述结合剂为酚醛树脂。

优选的,在上述一种组合整体复合塞棒中,所述尖晶石材质的渣线加强套由以下重量份数的原料组成:烧结或电熔尖晶石70-85份、石墨10-25份、添加剂2-5份、结合剂10-15份;所述添加剂选自金属硅粉、碳化硅粉、碳化硼中的一种或多种;所述结合剂为酚醛树脂。

优选的,在上述一种组合整体复合塞棒中,所述镁碳材质的渣线加强套由以下重量份数的原料组成:烧结或电熔镁砂70-85份、石墨10-25份、添加剂2-5份、结合剂10-15份;所述添加剂选自金属硅粉、碳化硅粉、碳化硼中的一种或多种;所述结合剂为酚醛树脂。

优选的,在上述一种组合整体复合塞棒中,所述锆碳材质的渣线加强套由以下重量份数的原料组成:电熔稳定氧化锆70-85份、石墨10-25份、添加剂2-5份、结合剂10-15份;所述添加剂选自金属硅粉、碳化硅粉、碳化硼中的一种或多种;所述结合剂为酚醛树脂。

本发明还提供一种上述组合整体复合塞棒的制备方法,将所述渣线加强套通过火泥镶嵌在棒身的外壁,干燥,喷涂防氧化涂层,即得组合整体复合塞棒。

优选的,在上述一种组合整体复合塞棒的制备方法中,所述渣线加强套的成型方法为等静压成型或机压成型;

所述等静压成型步骤为:按比例称取原料,混合均匀,造粒,干燥,等静压成型,在温度为900-1100℃且非氧化气氛下煅烧,即得渣线加强套;

所述机压成型步骤为:按比例称取原料,混合均匀,机压成型,在温度为180-220℃的大气氛围下干燥,即得渣线加强套。

经由上述的技术方案可知,与现有技术相比,本发明具有如下有益效果:

本发明提供的组合整体复合塞棒,在塞棒本体渣线部位镶嵌铝碳材质或尖晶石材质或镁碳材质或锆碳材质的套管,同时,该渣线加强套结构的设置不仅减小了使用过程中整体塞棒本体承受的应力,还可针对现场使用时覆盖剂的侵蚀机理采用不同材质的套管,有效避免了覆盖剂对塞棒本体渣线部位的侵蚀,增强了传统塞棒因中包机构震动、覆盖剂结壳、渣线侵蚀变细而导致的塞棒本体断裂的现象。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

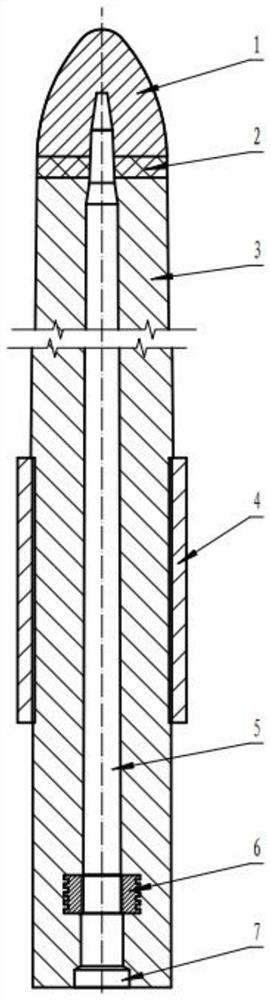

图1为本发明的组合整体复合塞棒的结构示意图。

图中,1-棒头;2-过渡段;3-棒身;4-渣线加强套;5-内腔;6-丝块;7-进孔。

具体实施方式

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明提供一种组合整体复合塞棒,如图1所示,包括棒头1、过渡段2、棒身3;棒身3的一端通过过渡段2与棒头1固定连接,另一端设有进孔7,在复合塞棒工作时螺杆通过进孔7与丝块6螺纹连接;棒身3外圆周壁设有渣线加强套4,渣线加强套4通过火泥镶嵌在棒身3的外壁;复合塞棒内部轴心设有内腔5;内腔5远离棒头1的一端50-100mm处设有丝块6;丝块6固定在内腔5的外圆周壁。

其中,渣线加强套4的厚度为10-30mm,高度为200-500mm;渣线加强套4远离棒头1的一端与棒身3远离棒头1的一端之间的距离为h1,渣线加强套4的高度为h2,h1:h2为1-3:1-2。

棒头1为镁碳材质、尖晶石材质或铝碳材质中的一种,过渡段2为尖晶石材质或铝碳材质,棒身3为铝碳材质,渣线加强套4为铝碳材质、尖晶石材质、镁碳材质或锆碳材质中的一种。

铝碳材质的渣线加强套4由以下重量份数的原料组成:白刚玉或棕刚玉70-85份、石墨10-25份、添加剂2-5份、结合剂10-15份;添加剂选自金属硅粉、碳化硅粉、碳化硼中的一种或多种;结合剂为酚醛树脂。

尖晶石材质的渣线加强套4由以下重量份数的原料组成:烧结或电熔尖晶石70-85份、石墨10-25份、添加剂2-5份、结合剂10-15份;添加剂选自金属硅粉、碳化硅粉、碳化硼中的一种或多种;结合剂为酚醛树脂。

镁碳材质的渣线加强套4由以下重量份数的原料组成:烧结或电熔镁砂70-85份、石墨10-25份、添加剂2-5份、结合剂10-15份;添加剂选自金属硅粉、碳化硅粉、碳化硼中的一种或多种;结合剂为酚醛树脂。

锆碳材质的渣线加强套4由以下重量份数的原料组成:电熔稳定氧化锆70-85份、石墨10-25份、添加剂2-5份、结合剂10-15份;添加剂选自金属硅粉、碳化硅粉、碳化硼中的一种或多种;结合剂为酚醛树脂。

本发明还提供一种组合整体复合塞棒的制备方法,将渣线加强套4通过火泥镶嵌在棒身3的外壁,经室温干燥或110-220℃干燥后,喷涂防氧化涂层,即得组合整体复合塞棒。

其中,渣线加强套4的成型方法为等静压成型或机压成型;等静压成型步骤为:按比例称取原料,混合均匀,造粒,干燥,等静压成型,在温度为900-1100℃且非氧化气氛下煅烧,即得渣线加强套4;机压成型步骤为:按比例称取原料,混合均匀,机压成型,在温度为180-220℃的大气氛围下干燥,即得渣线加强套4。

实施例1

渣线加强套4采用尖晶石材质,由以下重量份数的原料组成:烧结尖晶石75份、石墨23份、金属硅粉2份、酚醛树脂15份。按比例称取上述原料,混合均匀,造粒,干燥,等静压成型,在温度为900℃且非氧化气氛下煅烧,即得厚度为20mm、高度为300mm的渣线加强套4,然后用火泥将其镶嵌于相应棒身3的外壁,经室温干燥后,喷涂防氧化涂层,制成的组合整体复合塞棒在某钢厂使用45炉,使用32小时,在使用过程中,塞棒渣线部位抗侵蚀性良好,没有出现断棒现象。

实施例2

渣线加强套4采用铝碳材质,由以下重量份数的原料组成:棕刚玉70份、石墨25份、金属硅粉5份、酚醛树脂12份。按比例称取上述原料,混合均匀,造粒,干燥,等静压成型,在温度为950℃且非氧化气氛下煅烧,即得厚度为15mm、高度为350mm的渣线加强套4,然后用火泥将其镶嵌于相应棒身3的外壁,经室温干燥后,喷涂防氧化涂层,制成的组合整体复合塞棒在某钢厂使用60炉,使用42小时,在使用过程中,塞棒渣线部位抗侵蚀性良好,没有出现断棒现象。

实施例3

渣线加强套4采用镁碳材质,由以下重量份数的原料组成:烧结镁砂75份、石墨20份、金属硅粉2份、碳化硅粉3份、酚醛树脂13份。按比例称取上述原料,混合均匀,造粒,干燥,等静压成型,在温度为900℃且非氧化气氛下煅烧,即得厚度为30mm、高度为400mm的渣线加强套4,然后用火泥将其镶嵌于相应棒身3的外壁,经室温干燥后,喷涂防氧化涂层,制成的组合整体复合塞棒在某钢厂使用45炉,使用32小时,在使用过程中,塞棒渣线部位抗侵蚀性良好,没有出现断棒现象。

实施例4

渣线加强套4采用尖晶石材质,由以下重量份数的原料组成:电熔尖晶石85份、石墨10份、金属硅粉3份、碳化硅粉2份、酚醛树脂10份。按比例称取上述原料,混合均匀,造粒,干燥,等静压成型,在温度为1100℃且非氧化气氛下煅烧,即得厚度为10mm、高度为200mm的渣线加强套4,然后用火泥将其镶嵌于相应棒身3的外壁,经室温干燥后,喷涂防氧化涂层,制成的组合整体复合塞棒在某钢厂使用55炉,使用40小时,在使用过程中,塞棒渣线部位抗侵蚀性良好,没有出现断棒现象。

实施例5

渣线加强套4采用锆碳材质,由以下重量份数的原料组成:电熔稳定氧化锆85份、石墨10份、金属硅粉4份、碳化硼1份、酚醛树脂11份。按比例称取上述原料,混合均匀,造粒,干燥,等静压成型,在温度为1000℃且非氧化气氛下煅烧,即得厚度为15mm、高度为350mm的渣线加强套4,然后用火泥将其镶嵌于相应棒身3的外壁,经室温干燥后,喷涂防氧化涂层,制成的组合整体复合塞棒在某钢厂使用80炉,使用58小时,在使用过程中,塞棒渣线部位抗侵蚀性良好,没有出现断棒现象。

实施例6

渣线加强套4采用锆碳材质,由以下重量份数的原料组成:电熔稳定氧化锆70份、石墨25份、金属硅粉4份、碳化硅粉1份、酚醛树脂15份。按比例称取上述原料,混合均匀,机压成型,在温度为200℃的大气氛围下干燥,即得厚度为25mm、高度为250mm的渣线加强套4,然后用火泥将其镶嵌于相应棒身3的外壁,经室温干燥后,喷涂防氧化涂层,制成的组合整体复合塞棒在某钢厂使用65炉,使用51小时,在使用过程中,塞棒渣线部位抗侵蚀性良好,没有出现断棒现象。

实施例7

渣线加强套4采用铝碳材质,由以下重量份数的原料组成:白刚玉85份、石墨10份、金属硅粉5份、酚醛树脂15份。按比例称取上述原料,混合均匀,机压成型,在温度为200℃的大气氛围下干燥,即得厚度为25mm、高度为250mm的渣线加强套4,然后用火泥将其镶嵌于相应棒身3的外壁,经室温干燥后,喷涂防氧化涂层,制成的组合整体复合塞棒在某钢厂使用65炉,使用51小时,在使用过程中,塞棒渣线部位抗侵蚀性良好,没有出现断棒现象。

实施例8

渣线加强套4采用锆碳材质,由以下重量份数的原料组成:电熔稳定氧化锆70份、石墨25份、金属硅粉4份、碳化硼1份、酚醛树脂15份。按比例称取上述原料,混合均匀,机压成型,在温度为200℃的大气氛围下干燥,即得厚度为10mm、高度为250mm的渣线加强套4,然后用火泥将其镶嵌于相应棒身3的外壁,经室温干燥后,喷涂防氧化涂层,制成的组合整体复合塞棒在某钢厂使用50炉,使用38小时,在使用过程中,塞棒渣线部位抗侵蚀性良好,没有出现断棒现象。

实施例9

渣线加强套4采用镁碳材质,由以下重量份数的原料组成:烧结镁砂85份、石墨10份、碳化硅粉5份、酚醛树脂15份。按比例称取上述原料,混合均匀,机压成型,在温度为180℃的大气氛围下干燥,即得厚度为30mm、高度为250mm的渣线加强套4,然后用火泥将其镶嵌于相应棒身3的外壁,经室温干燥后,喷涂防氧化涂层,制成的组合整体复合塞棒在某钢厂使用65炉,使用51小时,在使用过程中,塞棒渣线部位抗侵蚀性良好,没有出现断棒现象。

实施例10

渣线加强套4采用尖晶石材质,由以下重量份数的原料组成:电熔尖晶石70份、石墨25份、金属硅粉4份、碳化硼1份、酚醛树脂15份。按比例称取上述原料,混合均匀,机压成型,在温度为180℃的大气氛围下干燥,即得厚度为30mm、高度为200mm的渣线加强套4,然后用火泥将其镶嵌于相应棒身3的外壁,经室温干燥后,喷涂防氧化涂层,制成的组合整体复合塞棒在某钢厂使用65炉,使用51小时,在使用过程中,塞棒渣线部位抗侵蚀性良好,没有出现断棒现象。

实施例11

渣线加强套4采用铝碳材质,由以下重量份数的原料组成:棕刚玉70份、石墨25份、金属硅粉2份、碳化硅粉3份、酚醛树脂15份。按比例称取上述原料,混合均匀,机压成型,在温度为180℃的大气氛围下干燥,即得厚度为10mm、高度为500mm的渣线加强套4,然后用火泥将其镶嵌于相应棒身3的外壁,经室温干燥后,喷涂防氧化涂层,制成的组合整体复合塞棒在某钢厂使用48炉,使用36小时,在使用过程中,塞棒渣线部位抗侵蚀性良好,没有出现断棒现象。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种组合整体复合塞棒及其制备方法

- 一种钛酸铝莫来石复合整体塞棒及其制备方法