绝缘子干式冷等静压处理装置及其模具清理刷

文献发布时间:2023-06-19 10:58:46

技术领域

本发明涉及绝缘子生产设备技术领域,尤其涉及一种绝缘子干式冷等静压处理装置及其模具清理刷。

背景技术

绝缘子为用于高压电线路及电站的绝缘陶瓷,是电力工业的重要组成部分。绝缘子的制备包括配方、磨粉、胚体制备、成型、干燥、上釉、烧结等步骤,常以等静压处理进行胚体的成型制作。

等静压是将造粒瓷料加入到模具中,模具材质一般为具有一定弹性的塑料或橡胶,在等静压机中对模具施以各向均匀的数十至数百兆帕的压力,使模具中造粒瓷料压实成型。等静压成型的方法有冷等静压和热等静压两种,冷等静压又分湿式和干式两种。干式冷等静压生产效率高、易于自动化、模具寿命长。但是干式冷等静压处理的模具上端为进料口固定在容器中,其受压受限,所以胚体端部的尺寸常出现偏差,且干式冷等静压处理的模具留在高压筒中,一般的脱模过程为模具通过滋生张力离开胚体,脱模效率低;模具一般从胚体径向直接离开胚体,可能造成胚体出现应力损伤,脱模后会有残留的粉尘落于模具,影响模具后续的使用。

发明内容

本发明的目的是为了解决现有技术中干式冷等静压处理设备的胚体端部的尺寸常出现偏差和脱模问题,而提出的一种绝缘子干式冷等静压处理装置及其模具清理刷。

为了实现上述目的,本发明采用了如下技术方案:

绝缘子干式冷等静压处理装置,包括高压筒、侧模、底模、顶模、顶塞和底塞。所述侧模位于高压筒的内部,顶模和顶塞位于高压筒的顶部,底模和底塞位于高压筒的顶部。所述侧模的内壁与目标电磁的侧面形状和尺寸对应;所述顶模的下表面设置顶模柔性部,顶模柔性部与目标电磁的顶面形状和尺寸对应,所述底模的上表面设置底模柔性部,底模柔性部与目标电磁的底面形状和尺寸对应。侧模、顶模和底模组合,可形成对目标电磁对应的成型腔。

具体的,所述侧模的外壁、高压筒的内壁、顶塞的下表面和底塞的下表面之间的空间形成侧压力腔,所述高压筒上设置进气管和出气管,进气管用于侧压力腔的进气,产生压力,对绝缘子侧面进行塑型,出气管用于侧压力腔的出气,用于释放压力。

进一步的,所述侧模与高压筒同轴设置,所述侧模的外壁与高压筒的内壁之间设置侧扭簧,所述侧扭簧的中间轴线与侧模的中间轴线平行,当侧模受压后,侧扭簧被拉伸,当侧模的压力去除后,侧扭簧可从径向和轴向两个方向拉动侧模离开电磁块,用于电磁块的快速脱模,同时减少电磁块脱模时的应力损伤。

进一步的,顶塞的中部开设贯通的滑动孔,所述顶模与顶塞中部的滑动孔之间滑动匹配,所述顶模内部设置滑槽,所述滑槽的内部设置上滑块,上滑块与顶模滑动连接,所述上滑块通过连杆连接上活塞,活塞可拉动上滑块,进而拉动顶模。

进一步的,所述顶模的上表面、上活塞的下表面和顶塞的滑动孔内壁形成上压力腔,所述侧压力腔与上压力腔通过连通管连通,使得上压力腔也可形成高压腔,高压气体可从上部对顶模施压,对绝缘子顶部和底部进行塑型。

进一步的,所述上活塞与顶模之间设置上扭簧,所述上扭簧的中间轴线与侧模的中间轴线相互垂直。当顶模往下移动,上扭簧被拉伸,当顶模上的压力消失后,上扭簧可从径向和轴向两个方向拉动顶模离开电磁块的顶部,用于电磁块的快速脱模,同时减少电磁块脱模时的应力损伤。

所述顶塞和底塞分别与高压筒螺纹连接。所述底塞位于高压筒的底部,所述底模与底塞中部的滑动孔之间滑动匹配,所述底模与下活塞固定连接。

进一步的,所述顶塞的滑动孔和底塞的滑动孔内径均大于目标绝缘子的外径。顶塞的滑动孔用于目标绝缘子原料粉末颗粒的进料,底塞的滑动孔用于目标绝缘子的成形后出料。

进一步的,所述侧模的外壁设置位置与进气管对应的叶轮,所述叶轮的上端和下端分别设置环形的密封盖。所述密封盖的尺寸满足以下条件:当侧模处于装料状态时,环形密封盖的外缘与高压筒的内壁相贴,使得叶轮和密封盖包裹的空间相对密封,进气管的气体间歇进入叶轮之间,可推动叶轮,处于装料状态的侧模可抖动,使成型腔内部的原料粉末颗粒可进一步填满成型腔,减少原料颗粒之间空气和缝隙。

进一步的,所述侧模、叶轮和密封盖均为弹性件,在被施压后,均可产生形变,释压后,回到原料的形状和尺寸。

进一步的,所述干式冷等静压处理装置还配置用于清理侧模的清理刷,所述清理刷包括刷杆、刷毛、堵块,所述刷毛包裹刷杆下端,所述清理刷中刷杆和刷毛的组合尺寸需要满足以下条件:清理刷的下部刷头可从顶塞的滑动孔进入侧模的内部。所述堵块固定套于刷杆并位于刷毛的上方,所述堵块与上活塞的形状对应,当刷杆的刷头进入侧模,堵块可对顶塞的滑动孔进行相应的密封。在清理刷进行清理时,可通过连通管向侧模内部股入空气,进行充气清理,提升清理效果。

本发明中,所述上活塞、下活塞、刷杆通过对应的气缸与机架连接,气缸可驱动上活塞、下活塞、刷杆上下左右移动,完成相应动作。

本绝缘子干式冷等静压处理装置的冷等静压处理工作过程为:

步骤一:初始状态时,底模位于底塞的滑动孔中,底模柔性部与侧模形成上部开口的成型腔,顶模没有位于顶塞的滑动孔,此时上扭簧和侧扭簧均处于原始状态;

步骤二:将原料粉末颗粒从顶塞的滑动孔投入成型腔中,此时,侧模处于装料状态,环形密封盖的外缘与高压筒的内壁相贴,往进气管间歇通入气体,推动叶轮,处于装料状态的侧模可抖动,促使原料粉末颗粒可进一步填满成型腔;

步骤三:当原料粉末颗粒填满成型腔,将顶模放入顶塞的滑动孔,使顶模柔性部与侧模的上端相贴,关闭出气管,往进气管股入气体,使侧压力腔、上压力腔产生高压,侧模、顶模和底模对侧模内部的原料颗粒进行压制,使其粉末颗粒之间致密成型,形成目标尺寸的绝缘子胚体,此时上扭簧、侧扭簧均处于拉伸状态。

步骤四:当原料粉末颗粒在成型腔内部形成目标尺寸的绝缘子胚体,关闭进气管,通过出气管将侧压力腔和上压力腔中的气体抽出,上扭簧和侧扭簧均回到原始状态,当侧模、顶模和底模的压力去除后,侧扭簧可从径向和轴向两个方向拉动侧模离开电磁块,上扭簧可从径向和轴向两个方向拉动顶模离开电磁块的顶部,下扭簧可从径向和轴向两个方向拉动底模离开电磁块的顶底部,可完成电磁块的快速脱模,同时减少电磁块脱模时的应力损伤。

步骤五:将底模从底塞的滑动孔中取出,将脱模后的绝缘子块取出,得到目标绝缘子胚体;

步骤六:然后将底模重新放回底塞的滑动孔中,将顶模从顶塞的滑动孔中取出,重复步骤一,可进行连续生产。

本绝缘子干式冷等静压处理装置的侧模清理工作过程为:

底模位于底塞的滑动孔中,底模柔性部与侧模形成上部开口的成型腔,顶模没有位于顶塞的滑动孔,清理刷的下部刷头可从顶塞的滑动孔进入侧模的内部,堵块完成对顶塞滑动孔的相应密封,此时侧扭簧处于原始状态,环形密封盖的外缘与高压筒的内壁相贴,往进气管间歇通入气体,推动叶轮,处于装料状态的侧模可抖动,清理刷和侧模的内壁形成相对运动,进行侧模内壁的清理,加大进气管的进气压力,使环形密封盖的外缘离开高压筒的内壁,气体通过连通管、顶塞的滑动孔进入侧模的内部,进行充气清理,提升清理效果。清理完毕后,将清理刷取出,然后将底模从底塞的滑动孔中取出,侧模内部的粉尘从底塞的滑动孔掉落。

本发明的有益效果是:

1、本绝缘子干式冷等静压处理装置用于绝缘子的成形胚体制作,可侧面、顶部和底部进行压制,使制得的胚体尺寸更精确;

2、本绝缘子干式冷等静压处理装置设置扭簧,可从径向和轴向两个方向拉动模板,完成电磁块的“温和”脱模,可减少电磁块脱模时的应力损伤;

3、本绝缘子干式冷等静压处理装置在装料时,可使侧模(2)抖动,减少原料颗粒之间空气和缝隙,使原料粉末颗粒进一步填满成型腔,提升成型质量;

4、本绝缘子干式冷等静压处理装置可对侧模的内部进行清理,保持侧模的有效工作,可进一步增强成型效果。

综上,本绝缘子干式冷等静压处理装置可从侧面、顶部和底部对原料颗粒进行压制,完成快速“温和”脱模,原料颗粒之间孔隙更少,胚体尺寸准确,成型质量佳,且可对侧模的内部进行清理,进一步增强成型效果。本发明中的绝缘子干式冷等静压处理装置成型效果好,且可完成自动化连续加工,生产效率高,具有较高应用价值。

附图说明

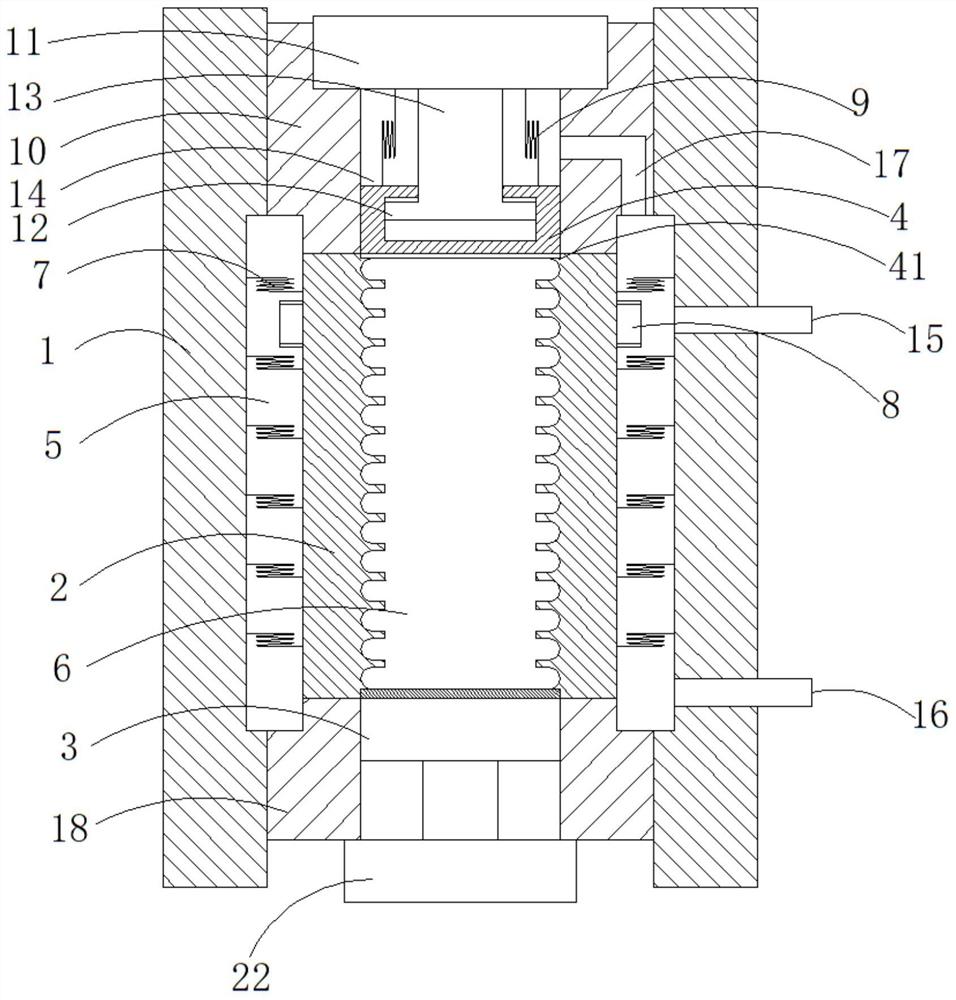

图1为本绝缘子干式冷等静压处理装置的结构示意图;

图2为本绝缘子干式冷等静压处理装置高压筒中侧压簧处截面图;

图3为本绝缘子干式冷等静压处理装置高压筒中叶轮处截面图;

图4为本绝缘子干式冷等静压处理装置装料时的结构示意图;

图5为本绝缘子干式冷等静压处理装置清理刷的结构示意图;

图6为本绝缘子干式冷等静压处理装置侧模清理时的示意图。

图中:1、高压筒;2、侧模;3、底模;4、顶模;5、侧压力腔;6、成型腔;7、侧扭簧;8、叶轮;9、上扭簧;10、顶塞;11、上活塞;12、滑块;13、连杆;14、上压力腔;15、进气管;16、出气管;17、连通管;18、底塞;19、刷杆;20、刷毛;21、堵块;22、下活塞;31、底模柔性部;41、顶模柔性部;81、密封盖。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

参照图1,绝缘子干式冷等静压处理装置,包括高压筒1、侧模2、底模3、顶模4、顶塞10和底塞18。所述侧模2位于高压筒1的内部,顶模4和顶塞10位于高压筒1的顶部,底模3和底塞18位于高压筒1的顶部。所述侧模2的内壁与目标电磁的侧面形状和尺寸对应;所述顶模4的下表面设置顶模柔性部41,顶模柔性部41与目标电磁的顶面形状和尺寸对应,所述底模3的上表面设置底模柔性部31,底模柔性部31与目标电磁的底面形状和尺寸对应。侧模2、顶模4和底模3组合,可形成对目标电磁对应的成型腔6。本实施例中,所述底模柔性部31、顶模柔性部41和侧模2为现有技术中用于等静压处理的模具材料,如橡胶模。

侧模2的外壁、高压筒1的内壁、顶塞10的下表面和底塞18的下表面之间的空间形成侧压力腔5,所述高压筒1上设置进气管15和出气管16,进气管15用于侧压力腔5的进气,产生压力,对绝缘子侧面进行塑型,出气管16用于侧压力腔5的出气,用于释放压力。

本实施例中,所述侧模2与高压筒1同轴设置,所述侧模2的外壁与高压筒1的内壁之间设置侧扭簧7,所述侧扭簧7的中间轴线与侧模2的中间轴线平行,当侧模2受压后,侧扭簧7被拉伸,当侧模2的压力去除后,侧扭簧7可从径向和轴向两个方向拉动侧模2离开电磁块,用于电磁块的快速脱模,同时减少电磁块脱模时的应力损伤。

本实施例中,顶塞10的中部开设贯通的滑动孔,所述顶模4与顶塞10中部的滑动孔之间滑动匹配,所述顶模4内部设置滑槽,所述滑槽的内部设置上滑块12,上滑块12与顶模4滑动连接,所述上滑块12通过连杆13连接上活塞11,活塞11可拉动上滑块12,进而拉动顶模4。

本实施例中,所述顶模4的上表面、上活塞11的下表面和顶塞10的滑动孔内壁形成上压力腔14,所述侧压力腔5与上压力腔14通过连通管17连通,使得上压力腔14也可形成高压腔,高压气体可从上部对顶模4施压,对绝缘子顶部和底部进行塑型。

本实施例中,所述上活塞11与顶模4之间设置上扭簧9,所述上扭簧9的中间轴线与侧模2的中间轴线相互垂直。当顶模4往下移动,上扭簧9被拉伸,当顶模4上的压力消失后,上扭簧9可从径向和轴向两个方向拉动顶模4离开电磁块的顶部,用于电磁块的快速脱模,同时减少电磁块脱模时的应力损伤。

本实施例中,所述顶塞10和底塞18分别与高压筒1螺纹连接。所述底塞18位于高压筒1的底部,所述底模3与底塞18中部的滑动孔之间滑动匹配,所述底模3与下活塞22固定连接。

本实施例中,所述顶塞10的滑动孔和底塞18的滑动孔内径均大于目标绝缘子的外径。顶塞10的滑动孔用于目标绝缘子原料粉末颗粒的进料,底塞18的滑动孔用于目标绝缘子的成形后出料。

本实施例中,所述侧模2的外壁设置位置与进气管15对应的叶轮8,所述叶轮8的上端和下端分别设置环形的密封盖81。所述密封盖81的尺寸满足以下条件:当侧模2处于装料状态时,环形密封盖81的外缘与高压筒1的内壁相贴,使得叶轮8和密封盖81包裹的空间相对密封,进气管15的气体间歇进入叶轮8之间,可推动叶轮8,处于装料状态的侧模2可抖动,使成型腔6内部的原料粉末颗粒可进一步填满成型腔6,减少原料颗粒之间空气和缝隙。

本实施例中,所述侧模2、叶轮8和密封盖81均为弹性件,在被施压后,均可产生形变,释压后,回到原料的形状和尺寸。

进一步的,所述干式冷等静压处理装置还配置用于清理侧模2的清理刷,参考图5,所述清理刷包括刷杆19、刷毛20、堵块21,所述刷毛20包裹刷杆19下端,所述清理刷中刷杆19和刷毛20的组合尺寸需要满足以下条件:清理刷的下部刷头可从顶塞10的滑动孔进入侧模2的内部。所述堵块21固定套于刷杆19并位于刷毛20的上方,所述堵块21与上活塞11的形状对应,当刷杆19的刷头进入侧模2,堵块21可对顶塞10的滑动孔进行相应的密封。在清理刷进行清理时,可通过连通管17向侧模2内部股入空气,进行充气清理,提升清理效果。

本实施例中,所述上活塞11、下活塞22、刷杆19通过对应的气缸与机架连接,气缸可驱动上活塞11、下活塞22、刷杆19上下左右移动,完成相应动作。

本绝缘子干式冷等静压处理装置的冷等静压处理工作过程为:

步骤一:初始状态时,底模3位于底塞18的滑动孔中,底模柔性部31与侧模2形成上部开口的成型腔6,顶模4没有位于顶塞10的滑动孔,此时上扭簧9和侧扭簧7均处于原始状态;

步骤二:将原料粉末颗粒从顶塞10的滑动孔投入成型腔6中,此时,侧模2处于装料状态,环形密封盖81的外缘与高压筒1的内壁相贴,往进气管15间歇通入气体,推动叶轮8,处于装料状态的侧模2可抖动,促使原料粉末颗粒可进一步填满成型腔6;

步骤三:当原料粉末颗粒填满成型腔6,将顶模4放入顶塞10的滑动孔,使顶模柔性部41与侧模2的上端相贴,关闭出气管16,往进气管15股入气体,使侧压力腔5、上压力腔14产生高压,侧模2、顶模4和底模3对侧模2内部的原料颗粒进行压制,使其粉末颗粒之间致密成型,形成目标尺寸的绝缘子胚体,此时上扭簧9、侧扭簧7均处于拉伸状态。

步骤四:当原料粉末颗粒在成型腔6内部形成目标尺寸的绝缘子胚体,关闭进气管15,通过出气管16将侧压力腔5和上压力腔14中的气体抽出,上扭簧9和侧扭簧7均回到原始状态,当侧模2、顶模4和底模3的压力去除后,侧扭簧7可从径向和轴向两个方向拉动侧模2离开电磁块,上扭簧9可从径向和轴向两个方向拉动顶模4离开电磁块的顶部,下扭簧可从径向和轴向两个方向拉动底模离开电磁块的顶底部,可完成电磁块的快速脱模,同时减少电磁块脱模时的应力损伤。

步骤五:将底模3从底塞18的滑动孔中取出,将脱模后的绝缘子块取出,得到目标绝缘子胚体;

步骤六:然后将底模3重新放回底塞18的滑动孔中,将顶模4从顶塞10的滑动孔中取出,重复步骤一,可进行连续生产。

本绝缘子干式冷等静压处理装置的侧模2清理工作过程为:

参考图6,底模3位于底塞18的滑动孔中,底模柔性部31与侧模2形成上部开口的成型腔6,顶模4没有位于顶塞10的滑动孔,清理刷的下部刷头可从顶塞10的滑动孔进入侧模2的内部,堵块21完成对顶塞10滑动孔的相应密封,此时侧扭簧7处于原始状态,环形密封盖81的外缘与高压筒1的内壁相贴,往进气管15间歇通入气体,推动叶轮8,处于装料状态的侧模2可抖动,清理刷和侧模2的内壁形成相对运动,进行侧模2内壁的清理,加大进气管15的进气压力,使环形密封盖81的外缘离开高压筒1的内壁,气体通过连通管17、顶塞10的滑动孔进入侧模2的内部,进行充气清理,提升清理效果。清理完毕后,将清理刷取出,然后将底模3从底塞18的滑动孔中取出,侧模2内部的粉尘从底塞18的滑动孔掉落。

本实施例中的绝缘子干式冷等静压处理装置可从侧面、顶部和底部对原料颗粒进行压制,完成快速“温和”脱模,使得原料颗粒之间孔隙更少,胚体尺寸准确,成型质量佳,且可对侧模的内部进行清理,进一步增强成型效果。本实施例中的绝缘子干式冷等静压处理装置可以完成自动化连续加工,生产效率高,具有较高应用价值。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 绝缘子干式冷等静压处理装置及其模具清理刷

- 绝缘子干式冷等静压处理装置及其模具清理刷