一种外螺纹衬塑管件及其加工方法

文献发布时间:2023-06-19 11:00:24

技术领域

本发明涉及管件装置领域,更具体地,涉及一种外螺纹衬塑管件及其加工方法。

背景技术

衬塑管件是在传统镀锌管件的基础上为满足市场及环保要求而升级的新型产品,具有诸多的优点。目前市场上销售的衬塑管件,内壁的衬塑层在管件端口处都有一个接口芯子,而接口芯子的主要作用就是管件与钢管管口连接形成密封,防止管端接触水发生腐蚀。然而在实际的操作中会遇到很多的问题,例如中国专利CN208778952U公开了一种高结合强度衬塑复合管件,这种复合管件包括管件本体、内衬塑料体、管材,内衬塑料体安装于管件本体内,所述管材卡接于管件本体、内衬塑料体之间;这种外螺纹内衬塑料管件在与同类的内接头、管堵、补芯之类的配套内螺纹管件连接时,由于外螺纹管件内壁塑料层的加入,现有内壁衬塑层整段都为直形的,使得外螺纹管件通径缩小,而接口芯子的尺寸与外螺纹管件未衬塑前的尺寸匹配的,这样在接口芯子安装时与外螺纹管件的内衬塑料层相互顶住,且内衬塑料层是硬质的塑料,便使得接口芯子无法顺利安装。

发明内容

本发明为克服上述背景技术所述的现有内壁衬塑层整段都为直形的,使得外螺纹管件通径缩小,而接口芯子的尺寸与外螺纹管件未衬塑前的尺寸匹配的,这样在接口芯子安装时与外螺纹管件的内衬塑料层相互顶住,且内衬塑料层是硬质的塑料,便使得接口芯子无法顺利安装的问题,提供一种外螺纹衬塑管件及其加工方法。本发明在不改变原产品质量的前提下,可直接与其他的带接口芯子的衬塑管件进行安装连接。

为解决上述技术问题,本发明采用的技术方案是:一种外螺纹衬塑管件,包括管件本体以及固定在所述管件本体内的内衬塑料体,所述管件本体端口的外壁设有外螺纹,所述内衬塑料体端口的内壁均设有倒斜角。

进一步的,所述管件本体两端的周向内壁均分别设有沟槽,所述内衬塑料体两端的周向外壁设有与所述沟槽匹配的凸台,所述凸台卡接在所述沟槽中。

进一步的,所述内衬塑料体的外壁还通过粘接层与所述管件本体的内壁粘接。

优选的,所述粘接层为热溶胶。

优选的,所述内衬塑料体两端的倒斜角的角度A的大小范围为15°~45°。

更优选的,所述内衬塑料体两端的倒斜角的角度A的大小为30°。

优选的,所述管件本体由不锈钢材质制成。

优选的,所述管件本体的外壁上还涂有镀锌层。

还提供一种外螺纹衬塑管件的加工方法,包括以下步骤:

S1、在管件本体两端的内壁分别开设沟槽;

S2、在开设好沟槽的管件本体上安装相应的带有倒斜角结构的专用牙套;

S3、在装有专用牙套的管件本体的内壁涂覆一层热溶胶;

S4、将涂覆完热溶胶的管件本体置入模具中通过注塑设备进行内衬塑,以在管件本体内形成两端具有倒斜角的内衬塑料体;

S5、取下专用牙套,待所述内衬塑料体冷却成型,形成外螺纹衬塑管件。

进一步的,所述S1中还包括:

平头处理:对开设好沟槽的管件本体进行平头处理;

喷砂处理:对开设好沟槽的管件本体进行表明除锈和清洁处理;

除油处理:通过超声波清洗设备对开设好沟槽的管件本体表面的油污、粉尘进行清洗。

与现有技术相比,有益效果是:

本发明相比于一般的衬塑管件,由于外螺纹管件中的内衬塑料体管口两端倒斜角的作用,可以很方便地安装接口芯子,不会受到内衬塑料体的限制,即可以在不改变原产品质量的前提下,可直接与其他的带接口芯子的衬塑管件进行安装连接,彻底解决了原有的外螺纹衬塑管件与接口芯子衬塑管件无法连接的问题;并且内衬塑料体通过凸台牢牢地嵌入沟槽部位,再加上热熔胶的辅助作用,塑料层与金属管件具备了优异的结合力和可靠性,产品质量稳定,实用性极强。

附图说明

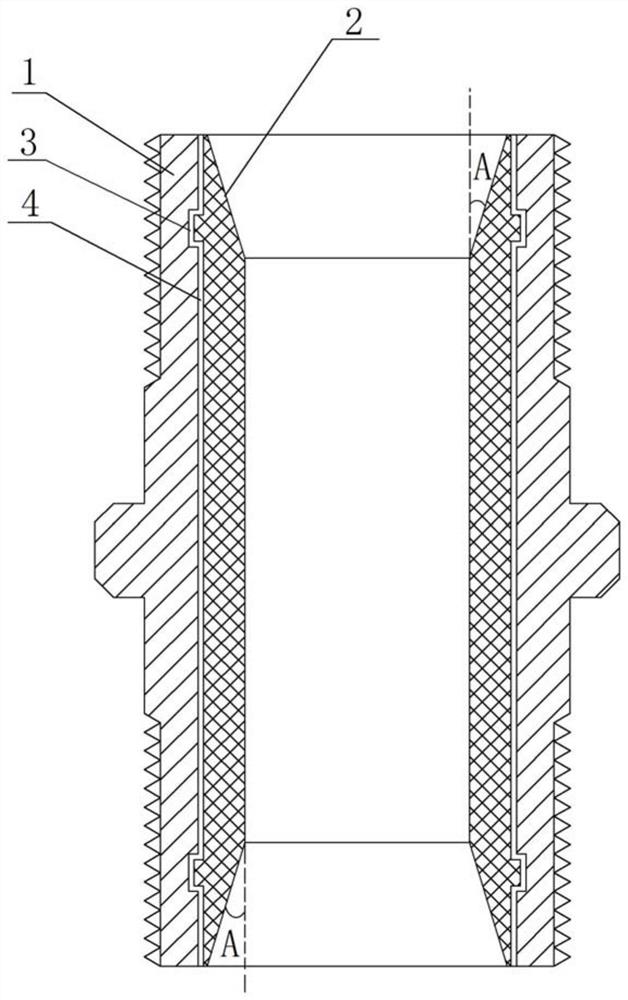

图1是实施例1的结构示意图。

图2是实施例2的结构示意图。

图3是实施例3的结构示意图。

图4是实施例4的结构示意图。

图5是实施例4中专用牙套的结构示意图。

具体实施方式

附图仅用于示例性说明,不能理解为对本专利的限制;为了更好说明本实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对于本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。附图中描述位置关系仅用于示例性说明,不能理解为对本专利的限制。

实施例1

如图1所示,为一种外螺纹衬塑管件,包括管件本体1以及固定在管件本体1内的内衬塑料体2,本实施例中,管件本体1为直形管,管件本体1两端的外壁设有外螺纹,内衬塑料体2两端的内壁均设有倒斜角;管件本体1两端的周向内壁均分别设有沟槽3,内衬塑料体2两端的周向外壁设有与沟槽3匹配的凸台,凸台卡接在沟槽3中;内衬塑料体2的外壁还通过粘接层4与管件本体1的内壁粘接;粘接层4为热溶胶;内衬塑料体2两端的倒斜角的角度A的大小为30°;管件本体1由不锈钢材质制成;管件本体1的外壁上还涂有镀锌层。

本实施例中,由于外螺纹管件中的内衬塑料体2两端呈倒斜角,倒斜角部分的内径从管口往管内逐渐减小,且倒斜角部分靠近管口一端的内径与外螺纹管件的内径几乎相等;由于倒斜角的存在,使得外螺纹衬塑管件可以在不改变原配套产品质量和尺寸的前提下,可直接与其它的带接口芯子衬塑管件(比如弯头、三通、四通、外接头、活接等)进行安装连接;安装方便,不会受到内衬塑料体2的限制,内衬塑料体2两端倒斜角的喇叭口状在安装时便于将接口芯子导入,还增加了密封性,彻底解决了原有的外螺纹衬塑管件与接口芯子衬塑管件无法连接的问题;内衬塑料体2通过凸台牢牢地嵌入沟槽3部位,再加上热熔胶的辅助作用,塑料层与金属管件具备了优异的结合力和可靠性,产品质量稳定,实用性极强。

本实施例相比于一般的衬塑管件,由于外螺纹管件中的内衬塑料体2管口两端倒斜角的作用,可以很方便地安装接口芯子,不会受到内衬塑料体2的限制,即可以在不改变原产品质量的前提下,可直接与其他的带接口芯子的衬塑管件进行安装连接,彻底解决了原有的外螺纹衬塑管件与接口芯子衬塑管件无法连接的问题。

实施例2

本实施例与实施例1类似,其不同之处在于:

本实施例中,如图2所示,管件本体1为仅有一端开口的管堵,管件本体1中对应设置一内衬塑料体2,在内衬塑料体2的开口端内壁设置倒斜角。

实施例3

本实施例与实施例1类似,其不同之处在于:

本实施例中,如图3所示,管件本体1为内外螺纹(补芯)管件,管件本体1中对应设置一内衬塑料体2,在内衬塑料体2的开端内壁设置倒斜角;在其他实施方式下,管件本体1还可以是三通外螺纹管件或者其他外螺纹管件,不再一一穷举。

实施例4

还提供一种外螺纹衬塑管件的加工方法,用于加工实施例1中的外螺纹衬塑管件,该方法包括以下步骤:

S1、在管件本体1两端的内壁分别开设沟槽3;

S2、在开设好沟槽3的管件本体1的内壁涂覆一层热溶胶;

S3、在涂覆完热溶胶的管件本体1上安装相应的带有倒斜角装置的专用牙套;

S4、将装有专用牙套的管件本体1置入模具中通过注塑设备进行内衬塑,以在管件本体1内形成两端具有倒斜角的内衬塑料体2;

S5、取下专用牙套,待所述内衬塑料体2冷却成型,形成外螺纹衬塑管件。

所述S1中还包括:

平头处理:对开设好沟槽3的管件本体1进行平头处理;

喷砂处理:对开设好沟槽3的管件本体1进行表明除锈和清洁处理;

除油处理:通过超声波清洗设备对开设好沟槽3的管件本体1表面的油污、粉尘进行清洗。

在实际车间加工过程如下:

1、机加工:对外螺纹管件端口进行内沟槽3及平头处理;

2、喷砂:进行表面除锈等清洁处理;

3、除油:对表面油污、粉尘进行清理,可借助超声波清洗设备;

4、装牙套:根据管件的规格选取相应的带有倒角装置的专用牙套;专用牙套的结构如图5所示,包括牙套主体11,牙套主体11内部还设置有用于内衬塑料体形成倒斜角的倒角器12;倒角器12包括连接头13和倒角圈14,连接头13的外壁连接在牙套主体11中部的内壁上,倒角圈14连接在连接头3的一端,倒角圈14的外表面呈锥形管状,倒角圈14的内表面为圆管形结构,倒角圈14上从其靠近连接头13的一端往其另一端的外径逐渐减小;连接头13的外壁上设有凹槽16,牙套主体11的内壁在与连接头13对应的位置上设有凸起部15,连接头13通过凸起部15卡接在凹槽16中;

5、内涂热熔胶:将装好牙套的预热管件开口朝上,把锥形漏斗放在开口牙套处,迅速灌入粉末状热熔胶(注意不要溢出)至八分满,再用胶棒(用其他工具代替也可)把灌入的粉末稍微压一下,保证内壁死角同样能均匀上粉,不露底;压完后把灌入多余的粉末倒出,动作要迅速,在4-5秒内完成,避免预热管件表面温度的流失和涂层太厚;内壁涂覆一层热熔胶后,能够增强内衬塑料体2的结合力;

6、流平:温度设定为180℃-200℃、时间15min-20min;

7、内注塑:将管件置入模具中通过注塑设备进行内衬塑;

8、下牙套:利用风炮机和专用夹具把牙套取下;注意保护外外锌层或涂塑层,不能有损伤;

9、冷却:采用自然冷却方式;

10、修正:对管件水口进行修剪,使内壁光滑平整;

11、检验:外锌层或涂塑层完整,无黑斑、气泡、脏污、砂眼、刮伤等,涂膜均匀;内衬层光滑、水口平整,无明显痕纹、凹陷、色泽不均等;

12、防锈:使用防锈液对成品管件进行整体防锈,包括端口牙纹;

13、包装:操作时轻拿轻放,避免碰伤、刮花;品名、规格、数量、颜色等要准确无误,标识清晰。

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

- 一种外螺纹衬塑管件及其加工方法

- 一种热镀锌电镀锌衬塑管件