一种工程机用飞轮齿圈组件及装配方法

文献发布时间:2023-06-19 11:00:24

技术领域

本发明涉及工程机用飞轮齿圈技术领域,具体涉及一种工程机用飞轮齿圈组件及装配方法。

背景技术

车用飞轮齿圈组件,一般为飞轮、齿圈分开制造,然后组装。该方案便于齿圈单独进行热处理强化,适用于大批量生产投放。另外,整车使用过程中齿圈损坏时,可单独更换齿圈,维护成本低廉。挖掘装载机等工程机械的配套——变矩器,变矩器的扭矩输出紧固螺栓需要从飞轮壳前端面伸入,穿过整个飞轮与变矩器相连接,输出扭矩。而变矩器扭矩螺栓分布圆在齿圈、飞轮的过盈配合直径附近,使得变矩器扭矩螺栓法兰同时压在飞轮、齿圈端面上,制造过程中并没法保证飞轮、齿圈前端面完全平齐,出现变矩器扭矩螺栓无法按要求上紧力矩的工艺问题。更重要的在于实际运转中因为飞轮转动平面、齿圈转动平面和变矩器转动平面很难完全保持在同一平行面上(共面性差),这就容易出现较快磨损或动力输出效率降低等问题,造成这一原因一个在于相关零部件的加工精度以及各零部件结构本身以及安装调试工艺上,尤其是安装调试工艺,目前还没有有效的安装调试方法。

以上背景技术内容的公开仅用于辅助理解本发明的构思及技术方案,其并不必然属于本专利申请的现有技术,在没有明确的证据表明上述内容在本专利申请的申请日已经公开的情况下,上述背景技术不应当用于评价本申请的新颖性和创造性。

发明内容

本发明针对上述技术问题提供一种共面性好、运行平稳、可靠性强的工程机用飞轮齿圈组件以及装配效果好的装配方法。

为实现上述目的,本发明采用如下技术方案:

一种工程机用飞轮齿圈组件,包括轴承座、飞轮和齿圈;所述飞轮呈圆盘状,其外缘设有一圈凸圈,所述凸圈的后侧开设有一圈凹槽;所述轴承座与所述飞轮的中部后侧连接;所述齿圈的前部设有一圈连接凸台圈,其整体侧视图呈“凸”字形;所述飞轮与所述连接凸台圈上对应开设有若干变矩器扭矩螺栓孔和齿圈上紧孔;所述变矩器扭矩螺栓孔和所述齿圈上紧孔相间分布;所述齿圈通过所述凸台圈套到所述凹槽内,并通过齿圈固定螺栓上紧到所述飞轮;所述轴承座的中部设有轴承座轴孔。

进一步的,所述齿圈上紧孔设有8个,且呈均匀分布一圈。

进一步的,还包括齿圈跳动检具;所述齿圈跳动检具包括连接座、水平支撑臂、测试支座和百分表;所述连接座的下部设有螺纹套口,所述水平支撑臂的一端结合在所述连接座的上部;所述水平支撑臂的另一端连接所述测试支座,所述测试支座的下部开设有伸缩棒槽;所述伸缩棒槽内可活动分布有伸缩棒;所述伸缩棒的下部可转动分布有滚轮;所述测试支座的上部还对应开设有百分表侧头插槽;所述百分表对应分布在所述测试支座的上部。

进一步的,所述伸缩棒槽内还分布有弹簧,所述伸缩棒的顶部设有弹簧凸台,所述弹簧分布在所述弹簧凸台下方。

进一步的,所述连接座的上部开设有支撑臂插槽,且支撑臂插槽的底部设有固定螺孔,然后所述水平支撑臂的一端对应开设有通孔,连接时,通过上紧螺孔连接固定即可。

使用如上所述的一种工程机用飞轮齿圈组件进行装配的方法,包括如下步骤:

(1)将所述飞轮与所述轴承座通过螺栓上紧固定好;

(2)将齿圈与所述飞轮通过齿圈固定螺栓进行初步固定,然后将齿圈跳动检具的连接座的底部套紧固定在所述轴承座上,选用对应型号的水平支撑臂,并将百分表固定好;

(3)确保伸缩棒下部的滚轮挤压所述齿圈的外圈平面,然后对所述百分表调零;

(4)然后先对左右上下四个方位的齿圈上紧孔上的齿圈固定螺栓采用数显扭矩扳手进行进一步上紧固定,且转动所述飞轮一圈以上,查看左右上下四个方位处的百分表跳动值,然后通过使用所述数显扭矩扳手分别对左右上下四个方位的齿圈固定螺栓进行调节上紧,直至该四个方位处的四个百分表跳动值都落在标准范围值内,同时,记录该四个方位处的各自上紧扭矩值;

(5)对剩余的其它四个齿圈固定螺栓进行上紧,通过对上述步骤记录的四个方位处的各自上紧扭矩值为基础,在上紧左上侧的齿圈固定螺栓时,则对该齿圈固定螺栓的上紧扭矩限制在左侧和上侧的齿圈固定螺栓的上紧扭矩值之间;然后按照上述方式依次上紧右上侧、右下侧和左下侧的齿圈固定螺栓;

(6)将飞轮转动一圈以上,查看百分表跳动值,如果最大跳动值在标准范围内则完成安装;如果最大跳动值超出标准范围值,则以两个相邻的齿圈固定螺栓之间的中点线作为跳动值检测中点,逐一检测上述各个跳动值检测中点,对跳动值最大的跳动值检测中点的两侧的齿圈固定螺栓进行微调上紧,然后继续对各个跳动值检测中点进行跳动值测定,然后再次找出跳动值最大的跳动值检测中点,也对其两侧的齿圈固定螺栓进行微调上紧,如此重复,直至跳动值检测中点的最大跳动值在标准范围值内即可完成安装。

本发明与现有技术相比的有益效果:

(1)采用本发明通过对飞轮设成圆盘结构,且设有凸圈和凹槽,同时将齿圈对应设有一圈连接凸台圈,通过8根齿圈固定螺栓进行上紧,能够实现齿圈转动面与飞轮转动面的共面度有效调节,且能确保后期运行的稳定性和可靠性;通过将轴承座与飞轮结合,然后工程机械的变矩器的中心转轴则穿过轴承座轴孔分布,进而变矩器转动面与飞轮转动面的共面度则完全可以依靠制备精度而有效控制。通过上述结构/构造和各零部件的布局方式,能够有效保证飞轮、齿圈、变矩器三个转动面的高共面度,确保运行更加稳定、提高可靠性。

(2)通过配合采用本方法进行装配,能够有效提高飞轮与齿圈共面度调节的工作效率,缩短调整装配时间。

附图说明

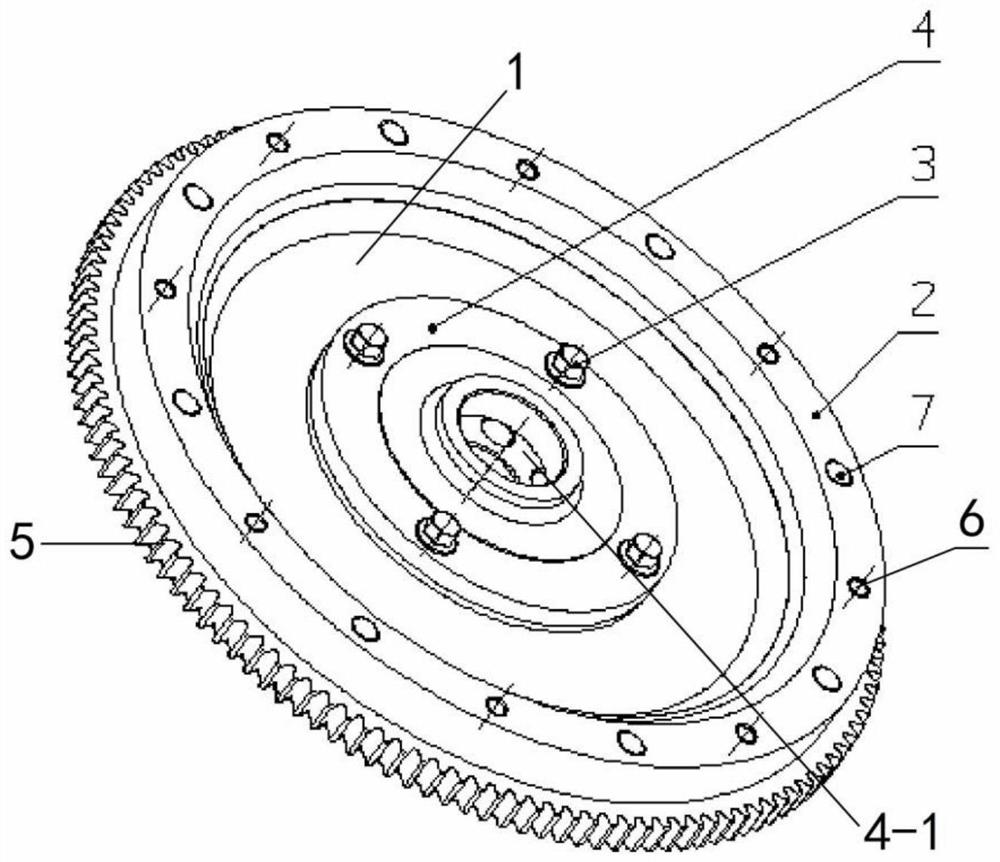

图1是本发明轴承座、飞轮和齿圈的装配结构示意图;

图2是本发明齿圈的侧视图;

图3是本发明齿圈跳动检具的结构示意图。

具体实施方式

如图1~3所示,一种工程机用飞轮齿圈组件,包括轴承座4、飞轮1和齿圈5;所述飞轮1呈圆盘状,其外缘设有一圈凸圈2,所述凸圈2的后侧开设有一圈凹槽,用于连接安装齿圈5;所述轴承座4与所述飞轮1的中部后侧通过螺栓3连接固定;所述齿圈5的前部设有一圈连接凸台圈5-1,其整体侧视图呈“凸”字形;所述飞轮1与所述连接凸台圈5-1上对应开设有若干变矩器扭矩螺栓孔7和齿圈上紧孔6,且呈均匀分布一圈;所述变矩器扭矩螺栓孔7和所述齿圈上紧孔6相间分布,本实施例所述变矩器扭矩螺栓孔7和所述齿圈上紧孔6各设有8个;所述齿圈5通过所述凸台圈5-1套到所述凹槽内,并通过齿圈固定螺栓上紧到所述飞轮;所述轴承座4的中部设有轴承座轴孔4-1,用于支撑变矩器的中心轴。还包括齿圈跳动检具;所述齿圈跳动检具包括连接座8、水平支撑臂11、测试支座12和百分表13;所述连接座8的下部设有螺纹套口8-1,用于连接到轴承座4的中部外螺口处,所述水平支撑臂11的一端10结合在所述连接座8的上部,本实施例通过在所述连接座8的上部开设有支撑臂插槽9,且支撑臂插槽9的底部设有固定螺孔9-1,然后所述水平支撑臂11的一端10对应开设有通孔10-1,连接时,通过上紧螺孔连接固定即可;所述水平支撑臂11的另一端连接所述测试支座12,所述测试支座12的下部开设有伸缩棒槽12-2;所述伸缩棒槽12-2内可活动分布有伸缩棒16;所述伸缩棒16的下部可转动分布有滚轮17;所述测试支座12的上部还对应开设有百分表侧头插槽12-1;所述百分表13对应分布在所述测试支座12的上部,通过上紧螺栓14上紧固定。所述伸缩棒槽12-2内还分布有弹簧16,所述伸缩棒的顶部设有弹簧凸台,剖面呈T字形,所述弹簧16分布在所述弹簧凸台下方。

使用如上所述的一种工程机用飞轮齿圈组件进行装配的方法,包括如下步骤:

(1)将所述飞轮与所述轴承座通过螺栓上紧固定好;

(2)将齿圈与所述飞轮通过齿圈固定螺栓进行初步固定,然后将齿圈跳动检具的连接座的底部套紧固定在所述轴承座上,选用对应型号的水平支撑臂,并将百分表固定好;

(3)确保伸缩棒下部的滚轮挤压所述齿圈的外圈平面,然后对所述百分表调零;

(4)然后先对左右上下四个方位的齿圈上紧孔上的齿圈固定螺栓采用数显扭矩扳手进行进一步上紧固定,且转动所述飞轮一圈以上,查看左右上下四个方位处的百分表跳动值,然后通过使用所述数显扭矩扳手分别对左右上下四个方位的齿圈固定螺栓进行调节上紧,直至该四个方位处的四个百分表跳动值都落在标准范围值内,同时,记录该四个方位处的各自上紧扭矩值;

(5)对剩余的其它四个齿圈固定螺栓进行上紧,通过对上述步骤记录的四个方位处的各自上紧扭矩值为基础,在上紧左上侧的齿圈固定螺栓时,则对该齿圈固定螺栓的上紧扭矩限制在左侧和上侧的齿圈固定螺栓的上紧扭矩值之间;然后按照上述方式依次上紧右上侧、右下侧和左下侧的齿圈固定螺栓;

(6)将飞轮转动一圈以上,查看百分表跳动值,如果最大跳动值在标准范围内则完成安装;如果最大跳动值超出标准范围值,则以两个相邻的齿圈固定螺栓之间的中点线作为跳动值检测中点,逐一检测上述各个跳动值检测中点,对跳动值最大的跳动值检测中点的两侧的齿圈固定螺栓进行微调上紧,然后继续对各个跳动值检测中点进行跳动值测定,然后再次找出跳动值最大的跳动值检测中点,也对其两侧的齿圈固定螺栓进行微调上紧,如此重复,直至跳动值检测中点的最大跳动值在标准范围值内即可完成安装。

- 一种工程机用飞轮齿圈组件及装配方法

- 一种具有门板组件的洗碗机及其门板组件的装配方法