井下稠油开采用减少气窜的空气泡沫驱方法及其起泡剂

文献发布时间:2023-06-19 11:00:24

技术领域

本发明涉及石油开采空气泡沫驱技术领域,具体是涉及一种井下稠油开采用减少气窜的空气泡沫驱方法及其起泡剂。

背景技术

作为一种十分高效的三次采油技术之一,泡沫驱油技术在近几年发展非常迅速,其注入到含油地层中后可以有效改善注水波及面积和洗油效率,并通过其中的表面活性物质降低油水界面张力,调整油水流度比对于水窜、气窜的防治有重要的意义。而在石油开采中稠油开采由于原油流动性差,依靠油层自身压力开采或一般的注水开发难以达到良好的开采效果,而空气泡沫驱对于稠油开采具有十分明显的优势。

泡沫驱又分为空气泡沫驱、氮气泡沫驱、CO

起泡剂的选择和应用是实现空气泡沫驱的关键,合理选用起泡剂可以有效改善起泡性能和起泡稳定性,在实际生产中通常将不同类型的起泡剂或表面活性剂复配成混合体系,弥补单一起泡剂或表面活性剂性能上的缺陷,达到更好的效果,然而由于起泡剂和原油间的界面张力相对较高导致其在洗油能力上表现较差,因此需要对起泡剂性能进行研究改善从而得到更加稳定、洗油效率更高的起泡剂。

发明内容

针对上述存在的问题本发明提供了井下稠油开采用减少气窜的空气泡沫驱方法及其起泡剂。

本发明的技术方案是:

井下稠油开采用减少气窜的空气泡沫驱方法,包括以下步骤:

S1准备工作:收集工区生产动态数据,准备足量的水,保证气源充足,配制足量的起泡剂,在生产井的套管内下入气体压力传感器和氮气检测仪;

S2前置注入:在注水井一端进行超前注水,当生产井附近的含水率达到70-80%时,开始注入前置空气泡沫,注入方式为气液同注,气液体积比为1.25-1.45:1,注入速度为7.5-9L/min,注入量为0.6-1.2PV;

S3段塞注入:在注水井一端进行段塞注入,共分为3组,其中,段塞组合1为0.06PV空气泡沫驱和0.04PV水驱重复2次,空气泡沫驱的气液体积比为1:1,空气泡沫驱的注入方式为气液交替注入,段塞组合2为0.03PV空气泡沫驱和0.03PV水驱重复6次,空气泡沫驱的气液体积比为1-1.1:1,空气泡沫驱的注入方式为气液交替注入,段塞组合3为0.05PV三相混合泡沫驱和0.05PV水驱重复4次,三相混合泡沫驱的气液固体积比为1.1-1.3:1:0.05,三相混合泡沫驱的注入方式为气液固同注,注气速度为3.2-4L/min,注液速度为12.5-15L/min,固相分散于液相中,注气在注液结束后继续进行,注气量根据实际生产情况相应调整;

S4后置注入:在注水井一端进行后置注水,在后置注水中添加质量浓度为1000mg/L的聚合物作为稳泡剂;

S5参数调整:收集空气泡沫驱生产动态数据,并对生产动态数据及空气泡沫驱效果进行分析,并与预期值进行对比。

进一步地,所述步骤S2前置注入中前置空气泡沫的发泡方式为地面发泡,空气与泡沫液在地面混合时间为15-20min,步骤S3段塞注入中三相混合泡沫的发泡方式为井底发泡,地面发泡使空气和泡沫液充分混合,可以在注入初期起到有效封堵大孔道的作用,防止发生气窜,在注入后期提高注入效率,发挥空气泡沫液调驱和洗油作用。

进一步地,在所述步骤S2前置注入中对生产井的氮气含量进行实时监测,当氮气的质量含量为15-30%时,降低注入速度至预设值的最小值;当氮气的质量含量为30-50%时,降低注入速度至3-4L/min;当氮气的质量含量为50%以上时,关井暂停注入,直至氮气含量降至10%以下时恢复注入,通过对氮气含量的控制可以有效减少气窜的发生。

更进一步地,所述步骤S3段塞注入中段塞组合1中空气泡沫驱空气的注气速度为2.5-3L/min,空气泡沫驱发泡剂混合液的注液速度为6.5-7L/min,水驱的注水速度为11.5-13L/min,段塞组合2中空气泡沫驱空气的注气速度为2.8-3.5L/min,空气泡沫驱发泡剂混合液的注液速度为7.2-8.6L/min,水驱的注水速度为12.5-13.5L/min,通过段塞注入的方式,使空气与泡沫在井底实现最大程度的混合,产生的泡沫较多,且泡沫体系稳定,产生的泡沫质量较好,形成较大的封堵压差,能够有效防止发生气窜。

进一步地,在所述步骤S3段塞注入中对生产井的氮气含量进行实时监测,对于段塞组合1、2,当氮气的质量含量为10-15%时,降低注气速度至预设值的最小值;当氮气的质量含量为15-25%时,降低注气速度至1-1.2L/min,降低注液速度至预设值的最小值;当氮气的质量含量为25-40%时,暂停空气泡沫驱,若此时处于水驱状态下则降低注水速度至预设值的最小值并在当前阶段水驱结束后关井,直至氮气含量降至10%以下时恢复注入;当氮气的质量含量为40%以上并伴随有压力计读数上升明显异常时,立即关井直至氮气含量降至10%以下时恢复注入,对井底压力以及氮气含量进行合理的监控,防止在施工过程中井喷和气窜的发生。

进一步地,所述步骤S3段塞注入中三相混合泡沫驱的固相成分及质量比为膨润土:SiO

进一步地,所述步骤S4后置注入中聚合物成分及质量比为琥珀酰胺酸盐:聚丙烯酰胺:可溶性淀粉等于5:1:2-3,提高泡沫稳定性,进一步提高洗油效率。

井下稠油开采用减少气窜的空气泡沫驱起泡剂,以质量百分比计,包括:阴离子表面活性剂0.43-0.46%、两性表面活性剂0.32-0.35%、余量为水,弥补了单一表面活性剂的缺陷。

进一步地,所述阴离子表面活性剂为脂肪醇聚氧乙烯醚、纤维素、邻苯二甲酸酯钠盐、甲醇以质量比0.5-5:0.05-0.1:0.2-1:20-30经混合搅拌干燥制成,新型的阴离子表面活性剂能够有效提高起泡剂的稳定性。

进一步地,所述两性表面活性剂为十二烷基羟丙基磷酸酯甜菜碱、十六烷基三甲基溴化铵、乙二胺、环己烷以质量比2-5:0.3-0.8:0.02:7-10经混合加热搅拌干燥制成,新型的两性表面活性剂能够有效延长泡沫的半衰期。

本发明的有益效果是:

(1)本发明井下稠油开采用减少气窜的空气泡沫驱方法通过分步注入的方式达到有效降低气窜发生的目的,通过对氮气含量的实时监测并对注气、注液速度进行调控,在不发生气窜的前提下有效提高了空气泡沫驱的封堵效果,大大提高了空气泡沫驱的调驱和洗油效率。

(2)本发明井下稠油开采用减少气窜的空气泡沫驱方法通过设计合理气液体积比的前置空气泡沫液,在已经注入的水之后形成一条流动阻力大的阻塞带,减低原先正在运移的水的流动动力,达到限制井组油井含水率上升的目的。

(3)本发明井下稠油开采用减少气窜的空气泡沫驱方法通过设计合理的注入段塞组合,使空气与泡沫在井底实现最大程度的混合,产生的泡沫较多,且泡沫体系稳定,产生的泡沫质量较好,形成较大的封堵压差,能够有效防止发生气窜。

(4)本发明井下稠油开采用减少气窜的空气泡沫驱方法在注入段塞的后段加入了三相混合泡沫驱,并提供了固相成分的新配方,从而增加了液膜间的摩擦力,提高了膜的机械强度,使三相泡沫具有更高的表观黏度以及抗高速剪切性能。

(5)本发明的空气泡沫驱起泡剂对两种表面活性剂进行复合并加以改进,使其能够有效提高起泡剂的稳定性,并能够有效延长泡沫的半衰期。

附图说明

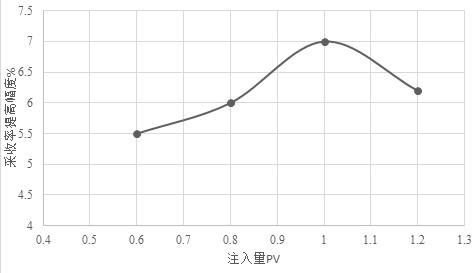

图1是本发明注入量与采收率增幅关系图。

具体实施方式

实施例1

井下稠油开采用减少气窜的空气泡沫驱方法,包括以下步骤:

S1准备工作:收集工区生产动态数据,准备足量的水,保证气源充足,配制足量的起泡剂,在生产井的套管内下入气体压力传感器和氮气检测仪;

S2前置注入:在注水井一端进行超前注水,当生产井附近的含水率达到70%时,开始注入前置空气泡沫,前置空气泡沫的发泡方式为地面发泡,空气与泡沫液在地面混合时间为18min,注入方式为气液同注,气液体积比为1.25:1,注入速度为7.5L/min,注入量为0.6PV,对生产井的氮气含量进行实时监测,当氮气的质量含量为15-30%时,降低注入速度至预设值的最小值;当氮气的质量含量为30-50%时,降低注入速度至3L/min,当氮气的质量含量为50%以上时,关井暂停注入,直至氮气含量降至10%以下时恢复注入,其中,PV表示孔隙体积倍数,即注入量或采出量除以孔隙体积所得的值,表示注入或采出的多少,注入量或采出量也可以直接用体积表示,但无法在不同油藏之间进行对比,因此,在本发明中使用PV作为单位,PV可以大于1,也可以小于1;

S3段塞注入:在注水井一端进行段塞注入,共分为3组,其中,段塞组合1为0.06PV空气泡沫驱和0.04PV水驱重复2次,空气泡沫驱空气的注气速度为2.5L/min,空气泡沫驱发泡剂混合液的注液速度为6.5L/min,空气泡沫驱的气液体积比为1:1,空气泡沫驱的注入方式为气液交替注入,水驱的注水速度为11.5L/min,段塞组合2为0.03PV空气泡沫驱和0.03PV水驱重复6次,空气泡沫驱空气的注气速度为2.8L/min,空气泡沫驱发泡剂混合液的注液速度为7.2L/min,空气泡沫驱的气液体积比为1:1,空气泡沫驱的注入方式为气液交替注入,水驱的注水速度为12.5L/min,段塞组合3为0.05PV三相混合泡沫驱和0.05PV水驱重复4次,三相混合泡沫驱的气液固体积比为1.1:1:0.05,三相混合泡沫的发泡方式为井底发泡,三相混合泡沫驱的注入方式为气液固同注,注气速度为3.2L/min,注液速度为12.5L/min,固相分散于液相中,固相成分及质量比为膨润土:SiO

S4后置注入:在注水井一端进行后置注水,在后置注水中添加质量浓度为1000mg/L的聚合物作为稳泡剂;聚合物成分及质量比为琥珀酰胺酸盐:聚丙烯酰胺:可溶性淀粉等于5:1:2;

S5参数调整:收集空气泡沫驱生产动态数据,并对生产动态数据及空气泡沫驱效果进行分析,并与预期值进行对比。

一种用于上述空气泡沫驱方法的起泡剂,以质量百分比计,包括:阴离子表面活性剂0.43%、两性表面活性剂0.35%、余量为水;阴离子表面活性剂为脂肪醇聚氧乙烯醚、纤维素、邻苯二甲酸酯钠盐、甲醇以质量比0.5:0.05:0.2:20经混合搅拌干燥制成;两性表面活性剂为十二烷基羟丙基磷酸酯甜菜碱、十六烷基三甲基溴化铵、乙二胺、环己烷以质量比2:0.3:0.02:7经混合加热搅拌干燥制成。

实施例2

本实施例与实施例1基本相同,其不同之处在于:开始注入时生产井附近的含水率不同,因此根据含水率的不同相应的气液体积比、注入速度以及注入量均需要调整。

S2前置注入:在注水井一端进行超前注水,当生产井附近的含水率达到75%时,开始注入前置空气泡沫,前置空气泡沫的发泡方式为地面发泡,空气与泡沫液在地面混合时间为15min,注入方式为气液同注,气液体积比为1.35:1,注入速度为8L/min,注入量为1PV,对生产井的氮气含量进行实时监测,当氮气的质量含量为15-30%时,降低注入速度至预设值的最小值,当氮气的质量含量为30-50%时,降低注入速度至3.5L/min,当氮气的质量含量为50%以上时,关井暂停注入,直至氮气含量降至10%以下时恢复注入;

S3段塞注入:在注水井一端进行段塞注入,共分为3组,其中,段塞组合1为0.06PV空气泡沫驱和0.04PV水驱重复2次,空气泡沫驱空气的注气速度为2.8L/min,空气泡沫驱发泡剂混合液的注液速度为6.7L/min,空气泡沫驱的气液体积比为1:1,空气泡沫驱的注入方式为气液交替注入,水驱的注水速度为12L/min,段塞组合2为0.03PV空气泡沫驱和0.03PV水驱重复6次,空气泡沫驱空气的注气速度为3.1L/min,空气泡沫驱发泡剂混合液的注液速度为7.9L/min,空气泡沫驱的气液体积比为1.05:1,空气泡沫驱的注入方式为气液交替注入,水驱的注水速度为13L/min,段塞组合3为0.05PV三相混合泡沫驱和0.05PV水驱重复4次,三相混合泡沫驱的气液固体积比为1.2:1:0.05,三相混合泡沫的发泡方式为井底发泡,三相混合泡沫驱的注入方式为气液固同注,注气速度为3.5L/min,注液速度为13.5L/min,固相分散于液相中,固相成分及质量比为膨润土:SiO

S4后置注入:在注水井一端进行后置注水,在后置注水中添加质量浓度为1000mg/L的聚合物作为稳泡剂;聚合物成分及质量比为琥珀酰胺酸盐:聚丙烯酰胺:可溶性淀粉等于5:1:2.5;

S5参数调整:收集空气泡沫驱生产动态数据,并对生产动态数据及空气泡沫驱效果进行分析,并与预期值进行对比。

实施例3

本实施例与实施例1基本相同,其不同之处在于:开始注入时生产井附近的含水率不同,因此根据含水率的不同相应的气液体积比、注入速度以及注入量均需要调整。

S2前置注入:在注水井一端进行超前注水,当生产井附近的含水率达到80%时,开始注入前置空气泡沫,前置空气泡沫的发泡方式为地面发泡,空气与泡沫液在地面混合时间为20min,注入方式为气液同注,气液体积比为1.45:1,注入速度为9L/min,注入量为1.2PV,对生产井的氮气含量进行实时监测,当氮气的质量含量为15-30%时,降低注入速度至预设值的最小值,当氮气的质量含量为30-50%时,降低注入速度至4L/min,当氮气的质量含量为50%以上时,关井暂停注入,直至氮气含量降至10%以下时恢复注入;

S3段塞注入:在注水井一端进行段塞注入,共分为3组,其中,段塞组合1为0.06PV空气泡沫驱和0.04PV水驱重复2次,空气泡沫驱空气的注气速度为3L/min,空气泡沫驱发泡剂混合液的注液速度为7L/min,空气泡沫驱的气液体积比为1:1,空气泡沫驱的注入方式为气液交替注入,水驱的注水速度为13L/min,段塞组合2为0.03PV空气泡沫驱和0.03PV水驱重复6次,空气泡沫驱空气的注气速度为3.5L/min,空气泡沫驱发泡剂混合液的注液速度为8.6L/min,空气泡沫驱的气液体积比为1.1:1,空气泡沫驱的注入方式为气液交替注入,水驱的注水速度为13.5L/min,段塞组合3为0.05PV三相混合泡沫驱和0.05PV水驱重复4次,三相混合泡沫驱的气液固体积比为1.3:1:0.05,三相混合泡沫的发泡方式为井底发泡,三相混合泡沫驱的注入方式为气液固同注,注气速度为4L/min,注液速度为15L/min,固相分散于液相中,固相成分及质量比为膨润土:SiO

S4后置注入:在注水井一端进行后置注水,在后置注水中添加质量浓度为1000mg/L的聚合物作为稳泡剂,聚合物成分及质量比为琥珀酰胺酸盐:聚丙烯酰胺:可溶性淀粉等于5:1:3;

S5参数调整:收集空气泡沫驱生产动态数据,并对生产动态数据及空气泡沫驱效果进行分析,并与预期值进行对比。

实施例4

本实施例与实施例1基本相同,其不同之处在于起泡剂的组成成分不同:

一种用于上述空气泡沫驱方法的起泡剂,以质量百分比计,包括:阴离子表面活性剂0.45%、两性表面活性剂0.32%、余量为水。

实施例5

本实施例与实施例1基本相同,其不同之处在于起泡剂的组成成分不同:

一种用于上述空气泡沫驱方法的起泡剂,以质量百分比计,包括:阴离子表面活性剂0.46%、两性表面活性剂0.34%、余量为水。

实施例6

本实施例与实施例1基本相同,其不同之处在于阴离子表面活性剂的组成成分不同:

阴离子表面活性剂为脂肪醇聚氧乙烯醚、纤维素、邻苯二甲酸酯钠盐、甲醇以质量比2.5:0.1:0.4:23经混合搅拌干燥制成。

实施例7

本实施例与实施例1基本相同,其不同之处在于阴离子表面活性剂的组成成分不同:

阴离子表面活性剂为脂肪醇聚氧乙烯醚、纤维素、邻苯二甲酸酯钠盐、甲醇以质量比5:0.05:1:30经混合搅拌干燥制成。

实施例8

本实施例与实施例1基本相同,其不同之处在于两性表面活性剂的组成成分不同:

两性表面活性剂为十二烷基羟丙基磷酸酯甜菜碱、十六烷基三甲基溴化铵、乙二胺、环己烷以质量比3:0.8:0.02:9经混合加热搅拌干燥制成。

实施例9

本实施例与实施例1基本相同,其不同之处在于两性表面活性剂的组成成分不同:

两性表面活性剂为十二烷基羟丙基磷酸酯甜菜碱、十六烷基三甲基溴化铵、乙二胺、环己烷以质量比5:0.5:0.02:10经混合加热搅拌干燥制成。

实验例

将实施例1-3中的空气泡沫驱方法以及常规空气泡沫驱方法分别用于10组注水生产井组中,收集步骤S5参数调整中得到的数据,并进行分析对比,结果如表1所示:

表1 实施例1-3中空气泡沫驱参数

由表1可以看出,实施例1-3中的空气泡沫驱方法与常规空气泡沫驱的方法相比,含水率有了明显的下降,日产油增量也有所增加,平均氮气含量有所下降,说明本发明的空气泡沫驱方法与常规空气泡沫驱相比,增产幅度有了较大的改进,对气窜的改善也有很大的帮助;采用实施例1中的方法平均单井含水率最低,这也与开始注入的含水率低有关,而实施例3中含水率减小量最多,为24%,且平均日产油增量也最大,说明实施例3的空气泡沫驱方法增产效果最优,这与其注入量大、注入速度高有一定的关系;但实施例3中平均氮气含量较高,采收率提高低,产量递减快,如图1所示,且在实际生产过程中有两口生产井出现了氮气含量高于50%的情况,因此被迫关井降压,说明存在气窜的风险,但整体对于气窜的防治较好,而实施例2中平均氮气含量最低,增产也较好。综合对比增产量和安全性选用实施例2中的空气泡沫驱方法最为合理。

对实施例1、4-9中的起泡剂以及常规起泡剂性能进行评价对比,评价方法采用罗氏泡沫仪测定起泡剂发泡的泡沫半衰期,结果如表2所示:

表2 实施例1、4-9起泡剂性能

由上表可以看出,本发明的起泡剂性能与常规起泡剂相比气泡体积和泡沫半衰期均有提升;其中,实施例5与实施例1、4相比性能更优,这可能是因为其阴离子表面活性剂和两性表面活性剂占比更大;实施例6与实施例1、7相比气泡体积更多,但泡沫半衰期时间短,因此可以得知适当增加阴离子表面活性剂中脂肪醇聚氧乙烯醚可以增加气泡体积但不宜过多,实施例7中的配比泡沫半衰期更长;实施例8与实施例1、9相比气泡体积更多,但泡沫半衰期时间短,因此可以得知适当增加两性表面活性剂中十二烷基羟丙基磷酸酯甜菜碱可以增加气泡体积,因此综上所述选用实施例8中的起泡剂配比性能最优。

- 井下稠油开采用减少气窜的空气泡沫驱方法及其起泡剂

- 井下稠油开采用减少气窜的空气泡沫驱方法及其起泡剂