一种轨道交通装配式站台板结构及其施工方法

文献发布时间:2023-06-19 11:00:24

技术领域

本发明属于轨道交通工程技术领域,具体涉及一种轨道交通装配式站台板结构及其施工方法。

背景技术

目前国内地铁车站采用装配式技术正处于起步阶段,采用装配式内部结构的案例很少。且现有地铁车站装配式站台板与车站主体结构连接节点复杂,预留钢筋数量多、误差大,施工技术繁琐,施工效率低,施工精度差,无法满足装配式结构高效、绿色的设计及施工理念,存在一定的局限性。

发明内容

为了克服上述现有技术存在的不足,本发明的目的是提供一种轨道交通装配式站台板结构及其施工方法,预制构件模块化程度高、装配率高、结构受力简单、连接构件预留钢筋数量少,可实现方便、快捷、精确的城市轨道交通站台施工,有效地提升了城市轨道交通站台施工效率,大大缩短施工工期,同时减小了模板现浇站台板施工对施工的影响,适用于地铁及类似工程。

为实现上述目的,本发明的技术方案为一种轨道交通装配式站台板结构,包括预制站台板、预制站台板支撑墙、预制站台板支撑柱、现浇站台板支撑柱和车站底板;所述车站底板上靠近两侧轨行区的位置均设有沿轨行区的长度方向间隔布置的多块预制站台板支撑墙,且相邻的所述预制站台板支撑墙之间通过现浇站台板支撑柱连接,形成站台墙;两侧的站台墙上支撑有由多块预制站台板拼装而成的站台板;所述车站底板上位于两侧的站台墙之间的位置还设有底纵梁和预制站台板支撑柱,所述预制站台板支撑柱上设有预制站台板梁,所述站台板的中部支撑于所述底纵梁和所述预制站台板梁上。

进一步地,两侧的所述站台墙之间设有所述底纵梁,且每一侧的所述站台墙与所述底纵梁之间均设有所述预制站台板梁;或者两侧的所述站台墙之间设有所述预制站台板梁,且每一侧的所述站台墙与所述预制站台板梁之间均设有所述底纵梁。

更进一步地,所述预制站台板包括边跨预制站台板和中间跨预制站台板;所述边跨预制站台板的一端支撑于所述站台墙上,另一端支撑于所述预制站台板梁上或者所述底纵梁上;所述中间跨预制站台板的一端支撑于所述底纵梁上,另一端支撑于所述预制站台板梁上。

进一步地,所述车站底板上对应所述现浇站台板支撑柱的位置处预留有第一预留钢筋,且所述第一预留钢筋伸至所述现浇站台板支撑柱内。

进一步地,所述预制站台板支撑墙内设有钢筋框架,所述钢筋框架的两端分别伸出所述预制站台板支撑墙长度方向的两端并伸至对应的所述现浇站台板支撑柱内。

进一步地,所述车站底板上对应所述预制站台板支撑柱的位置处预留有第二预留钢筋,所述预制站台板支撑柱的底部预埋有灌浆套筒,所述第二预留钢筋插入所述灌浆套筒中并灌入灌浆料。

进一步地,所述预制站台板支撑墙的顶部、所述预制站台板梁的顶部以及所述底纵梁的顶部均预埋有第一螺栓,所述预制站台板上对应所述第一螺栓的位置均预留有第一销键孔,所述第一螺栓插入对应的所述第一销键孔中并灌入灌浆料。

进一步地,所述预制站台板支撑柱的顶部预埋有第二螺栓,所述预制站台板梁上对应所述第二螺栓的位置预留有第二销键孔,所述第二螺栓插入所述第二销键孔中并灌入灌浆料;所述预制站台板梁与所述预制站台板梁之间以及所述预制站台板梁与所述预制站台板支撑柱之间浇筑有后浇混凝土。

进一步地,所述预制站台板、所述预制站台板支撑墙、所述预制站台板支撑柱以及所述预制站台板梁上均预埋有用于吊装及脱模的预埋件。

本发明还提供一种上述的轨道交通装配式站台板结构的施工方法,包括如下步骤:

1)在车站底板施工时,在车站底板上对应现浇站台板支撑柱和预制站台板支撑柱的位置分别预留第一预留钢筋和第二预留钢筋;

2)在第一预留钢筋的位置处绑扎现浇站台板支撑柱的钢筋;

3)将预制站台板支撑墙吊装至安装位置,并将预制站台板支撑墙两端伸出的钢筋框架与现浇站台板支撑柱的钢筋锚固,随后浇筑现浇站台板支撑柱,将预制站台板支撑墙固定于车站底板上;

4)将预制站台板支撑柱吊装至安装位置,使第二预留钢筋插入预制站台板支撑柱底部的灌浆套筒中并灌入灌浆料,将预制站台板支撑柱固定于车站底板上;

5)将预制站台板梁吊装至安装位置,使预制站台板支撑柱顶部预埋的第二螺栓插入预制站台板梁上预留的第二销键孔中并灌入灌浆料,同时在预制站台板梁间及与预制站台板支撑柱之间浇筑后浇混凝土,将预制站台板支撑柱与预制站台板梁连接;

6)将预制站台板吊装至安装位置,使预制站台板支撑墙、预制站台板梁以及底纵梁顶部预埋的第一螺栓插入预制站台板上预留的第一销键孔中并灌入灌浆料。

与现有技术相比,本发明具有以下有益效果:

(1)本发明提供的轨道交通装配式站台板结构及其施工方法既能有效控制钢筋工程、混凝土工程的质量、减少危险源、减少结构养护时长,减少工期,也能对主体结构成品进行保护,降低施工成本;且通过合理划分站台构件尺寸,有效地减小了预制构件的运输、吊装及施工难度,确保了施工工期;

(2)本发明提供的轨道交通装配式站台板结构及其施工方法通过现浇站台板支撑柱将预制站台板支撑墙固定于车站底板上,优化了传统方法预制墙需通过大量预留竖向钢筋与结构底板连接的设计缺陷,减小钢筋预留误差对预制构件施工的影响;

(3)本发明提供的轨道交通装配式站台板结构及其施工方法通过预制站台板支撑柱内预埋灌浆套筒与车站底板上预留的第二预留钢筋连接,形成可靠的节点连接;

(4)本发明提供的轨道交通装配式站台板结构及其施工方法通过湿节点现浇将预制站台板支撑柱与预制站台板梁连接,形成可靠的框架梁、柱受力体系,抗震效果好;

(5)本发明提供的轨道交通装配式站台板结构及其施工方法通过站台板上预留的第一销键孔与预制站台板支撑墙上预留的第一螺栓、预制站台板梁上预留的第一螺栓固定,形成完整的预制站台板、预制站台板梁、预制站台板支撑墙、预制站台板支撑柱的板-梁-柱受力体系。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

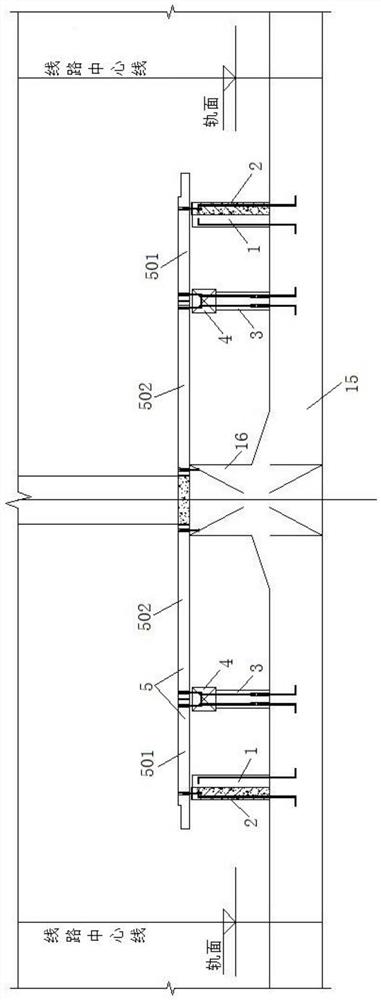

图1为本发明实施例提供的轨道交通单柱车站装配式站台的结构示意图;

图2为本发明实施例提供的轨道交通双柱车站装配式站台的结构示意图;

图3为本发明实施例提供的现浇站台板支撑柱的配筋示意图;

图4为本发明实施例提供的预制站台板支撑墙的立面图;

图5为本发明实施例提供的预制站台板支撑墙的平面图;

图6为图4的A-A视图;

图7为本发明实施例提供的预制站台板支撑墙的配筋示意图;

图8为本发明实施例提供的预制站台板支撑柱的结构示意图;

图9为本发明实施例提供的预制站台板支撑柱与预制站台板梁和车站底板的连接示意图;

图10为本发明实施例提供的预制站台板梁的配筋示意图;

图11为本发明实施例提供的边跨预制站台板的平面图;

图12为图11的C-C视图;

图13为图11的D-D视图;

图14为本发明实施例提供的中间跨预制站台板的平面图;

图15为图14的E-E视图;

图16为图14的F-F视图;

图17为本发明实施例提供的轨道交通装配式站台板结构的施工示意图;

图18为本发明实施例提供的轨道交通装配式站台板结构的施工示意图;

图19为本发明实施例提供的轨道交通装配式站台板结构的施工示意图;

图20为本发明实施例提供的轨道交通装配式站台板结构的施工示意图;

图21为本发明实施例提供的轨道交通装配式站台板结构的施工示意图;

图中:1、现浇站台板支撑柱;2、预制站台板支撑墙;3、预制站台板支撑柱;4、预制站台板梁;5、预制站台板;501、边跨预制站台板;502、中间跨预制站台板;6、第一预留钢筋;7、第二预留钢筋;8、灌浆套筒;9、灌浆料;10、第一螺栓;11、第一销键孔;12、第二螺栓;13、第二销键孔;14、预埋件;15、车站底板;16、底纵梁;17、后浇混凝土。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

在本发明的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征;在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

如图1-图2所示,本实施例提供一种轨道交通装配式站台板结构,包括预制站台板5、预制站台板支撑墙2、预制站台板支撑柱3、现浇站台板支撑柱1和车站底板15;所述车站底板15上靠近两侧轨行区的位置均设有沿轨行区的长度方向间隔布置的多块预制站台板支撑墙2,且相邻的所述预制站台板支撑墙2之间通过现浇站台板支撑柱1连接,形成站台墙;两侧的站台墙上支撑有由多块预制站台板5拼装而成的站台板;所述车站底板15上位于两侧的站台墙之间的位置还设有底纵梁16和预制站台板支撑柱3,所述预制站台板支撑柱3上设有预制站台板梁4,所述站台板的中部支撑于所述底纵梁16和所述预制站台板梁4上。本发明提供的轨道交通装配式站台板结构及其施工方法通过合理划分站台构件尺寸,有效地减小了预制构件的运输、吊装及施工难度,确保了施工工期。

本实施例中预制站台板5的宽度为1m~1.5m、长度为2m~3m,有效减小了预制构件的体积和重量,提高了吊装施工效率;预制站台板支撑墙2的宽度约3m,高度约1m~1.5m,有效减小了预制构件的体积和重量,提高了吊装施工效率。

作为一种实施方式,两侧的所述站台墙之间设有所述底纵梁16,且每一侧的所述站台墙与所述底纵梁16之间均设有所述预制站台板梁4,形成轨道交通单柱车站装配式站台,如图1所示;作为另一种实施方式,两侧的所述站台墙之间设有所述预制站台板梁4,且每一侧的所述站台墙与所述预制站台板梁4之间均设有所述底纵梁16,形成轨道交通双柱车站装配式站台,如图2所示。

更进一步地,所述预制站台板5包括边跨预制站台板501和中间跨预制站台板502;所述边跨预制站台板501的一端支撑于所述站台墙上,另一端支撑于所述预制站台板梁4上或者所述底纵梁16上;所述中间跨预制站台板502的一端支撑于所述底纵梁16上,另一端支撑于所述预制站台板梁4上,如图1和图2所示。

进一步地,所述车站底板15上对应所述现浇站台板支撑柱1的位置处预留有第一预留钢筋6,且所述第一预留钢筋6伸至所述现浇站台板支撑柱1内,使现浇站台板支撑柱1与车站底板15形成可靠连接节点,如图1-图3所示。图3中现浇站台板支撑柱1的尺寸及配筋可根据实际受力状态调整。

进一步地,所述预制站台板支撑墙2内设有钢筋框架,所述钢筋框架的两端分别伸出所述预制站台板支撑墙2长度方向的两端并伸至对应的所述现浇站台板支撑柱1内。如图7所示,本实施例中预制站台板支撑墙2通过将钢筋框架的两端预留伸出并锚固于现浇站台板支撑柱1内,与车站底板15形成有效连接,有效较小了传统方法预制墙需大量预留钢筋与结构底板连接而造成的施工误差。图7中预制站台板支撑墙2的尺寸及配筋可根据实际受力状态调整。

进一步地,所述车站底板15上对应所述预制站台板支撑柱3的位置处预留有第二预留钢筋7,所述预制站台板支撑柱3的底部预埋有灌浆套筒8,所述第二预留钢筋7插入所述灌浆套筒8中并灌入灌浆料9。如图8所示,本实施例中通过提前在车站底板15上预留第二预留钢筋7,在预制站台板支撑柱3的底部预埋灌浆套筒8,后期将车站底板15上的第二预留钢筋7插入预制站台板支撑柱3底部的灌浆套筒8内后通过灌入灌浆料9连接,形成可靠的受力节点,将预制站台板支撑柱3与车站底板15形成有效连接。

进一步地,所述预制站台板支撑墙2的顶部、所述预制站台板梁4的顶部以及所述底纵梁16的顶部均预埋有第一螺栓10,所述预制站台板5上对应所述第一螺栓10的位置均预留有第一销键孔11,所述第一螺栓10插入对应的所述第一销键孔11中并灌入灌浆料9。本实施例中通过将预制站台板支撑墙2、预制站台板梁4和底纵梁16上预埋的第一螺栓10与预制站台板5上的第一销键孔11通过灌入灌浆料9连接,形成完整的预制站台板5、预制站台板梁4、预制站台板支撑墙2、预制站台板支撑柱3、底纵梁16的板-梁-柱受力体系。本实施例的底纵梁16上的预制站台板5与预制站台板5之间通过后浇混凝土连接。

进一步地,所述预制站台板支撑柱3的顶部预埋有第二螺栓12,所述预制站台板梁4上对应所述第二螺栓12的位置预留有第二销键孔13,所述第二螺栓12插入所述第二销键孔13中并灌入灌浆料9,如图8-图9所示;所述预制站台板梁4与所述预制站台板梁4之间以及所述预制站台板梁4与所述预制站台板支撑柱3之间浇筑有后浇混凝土17。本实施例中预制站台板支撑柱3与预制站台板梁4的梁柱节点范围采用湿节点现浇,具有良好的稳定性和抗震性能;且预制站台板支撑柱3和预制站台板梁上均预留有钢筋伸至后浇混凝土17内,可以形成可靠的梁、柱受力节点,如图9所示。图10中预制站台板梁4的尺寸及配筋可根据实际受力状态调整。

进一步地,所述预制站台板5、所述预制站台板支撑墙2、所述预制站台板支撑柱3以及所述预制站台板梁4上均预埋有用于吊装及脱模的预埋件14,方便后期预制构件吊装施工,如图4-图6、图11-图12以及图14-图15所示。

如图1-图2以及图17-图21所示,本实施例还提供一种上述的轨道交通装配式站台板结构的施工方法,包括如下步骤:

1)在地铁车站的车站底板15施工时,提前在车站底板15上对应现浇站台板支撑柱1和预制站台板支撑柱3的位置分别预留第一预留钢筋6和第二预留钢筋7;

2)邻轨行区现浇站台板支撑柱1施工时,首先将车站底板15通过素混凝土找平,找平面提前涂刷新旧混凝土界面剂,然后在车站底板15上的第一预留钢筋6的位置处绑扎现浇站台板支撑柱1的钢筋;

3)通过小型托举车将预制站台板支撑墙2吊装至待施工的现浇站台板支撑柱1之间,并将预制站台板支撑墙2两端伸出的钢筋框架与现浇站台板支撑柱1的钢筋锚固,随后浇筑现浇站台板支撑柱1,通过现浇站台板支撑柱1将预制站台板支撑墙2固定于车站底板15上,使现浇站台板支撑柱1、预制站台板支撑墙2和车站底板15连接为一体;

4)通过小型托举车将预制站台板支撑柱3吊装至第二预留钢筋7的位置处,使第二预留钢筋7插入预制站台板支撑柱3底部的灌浆套筒8中并灌入灌浆料9,将预制站台板支撑柱3固定于车站底板15上;

5)通过小型托举车将预制站台板梁4吊装至预制站台板支撑柱3上,使预制站台板支撑柱3顶部预埋的第二螺栓12插入预制站台板梁4上预留的第二销键孔13中并灌入灌浆料9,同时在预制站台板梁4间及与预制站台板支撑柱3之间浇筑后浇混凝土17形成湿节点现浇,将预制站台板支撑柱3与预制站台板梁4连接,形成可靠的框架梁、柱受力体系;且预制站台板梁4以及预制站台板支撑柱3上均预留有钢筋伸至后浇混凝土17内,提高节点的可靠性;

6)通过小型托举车将预制站台板5吊装至预制站台板支撑墙2、预制站台板梁4位置,使预制站台板支撑墙2、预制站台板梁4以及底纵梁16顶部预埋的第一螺栓10插入预制站台板5上预留的第一销键孔11中并灌入灌浆料9,形成完整的预制站台板5、预制站台板梁4、预制站台板支撑墙2、预制站台板支撑柱3、底纵梁16的板-梁-柱受力体系;

对于轨道交通单柱车站装配式站台,如图20-图21所示,步骤6)具体为:首先将边跨预制站台板501吊装至安装位置,其两侧预留的第一销键孔11分别与预制站台板支撑墙2和预制站台板梁4上预留的第一螺栓10对齐,随后灌入灌浆料9将边跨预制站台板501与预制站台板支撑墙2和预制站台板梁4形成可靠连接;然后将中间跨预制站台板502吊装至安装位置,其两侧预留的第一销键孔11分别分别与底纵梁16和预制站台板梁4上预留的第一螺栓10对齐,随后灌入灌浆料9将中间跨预制站台板502与底纵梁16和预制站台板梁4形成可靠连接;

对于轨道交通双柱车站装配式站台,步骤6)具体为:首先将边跨预制站台板501吊装至安装位置,其两侧预留的第一销键孔11分别与预制站台板支撑墙2和底纵梁16上预留的第一螺栓10对齐,随后灌入灌浆料9将边跨预制站台板501与预制站台板支撑墙2和底纵梁16形成可靠连接;然后将中间跨预制站台板502吊装至安装位置,其两侧预留的第一销键孔11分别分别与底纵梁16和预制站台板梁4上预留的第一螺栓10对齐,随后灌入灌浆料9将中间跨预制站台板502与底纵梁16和预制站台板梁4形成可靠连接;

7)根据实测标高,在装配好的站台板上浇筑一层素混凝土找平层,完成装配式站台的施工。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种轨道交通装配式站台板结构及其施工方法

- 一种预制站台板、装配式站台以及装配式站台的施工方法