一种节能型充气膜加工注塑装置及其使用方法

文献发布时间:2023-06-19 11:00:24

技术领域

本发明属于注塑加工技术领域,具体为一种节能型充气膜加工注塑装置及其使用方法。

背景技术

注塑是一种工业产品生产造型的方法。产品通常使用橡胶注塑和塑料注塑。注塑还可分注塑成型模压法和压铸法。注射成型机是将热塑性塑料或热固性料利用塑料成型模具制成各种形状的塑料制品的主要成型设备,注射成型是通过注塑机和模具来实现的。

现有注塑机中注塑喷头多是固定设置,实现将熔融状态的塑料注入模具型腔中,熔融状态的原料在模具型腔中距离注塑喷头越远温度越低,流动性越差,可能出现塑料难以充满模具型腔,影响整体注塑效果,同时注塑过程中原料多是仅依靠容器侧壁加热组件进行加热,加热效率不够理想,需要耗费较多时间,导致注塑机的使用效果不够理想。

发明内容

(一)解决的技术问题

为了克服现有技术的上述缺陷,本发明提供了一种节能型充气膜加工注塑装置及其使用方法,解决了现有注塑机中注塑喷头为固定设置,注塑喷头将熔融原料注入模具型腔后,与注塑喷头距离较远的位置可能出现原料温度降低,流动性降低,难以保证原料充满模具型腔,甚至原料多是仅依靠加热组件进行加热融化,其热量传递效率较低,导致原料的融化效率不够理想的问题。

(二)技术方案

为实现上述目的,本发明提供如下技术方案:

一种节能型充气膜加工注塑装置,包括放置框,所述放置框内壁的背面设置有第一轴承,所述第一轴承内设置有第一转轴,所述第一转轴的外表面设置有固定杆,所述固定杆的正面设置有圆杆,所述圆杆的设置在导向孔内壁,所述导向孔开设在移动板的正面,所述移动板的右侧面与连接块的左侧面固定连接。

所述连接块的右侧面与横杆的左端固定连接,所述横杆的右端与第一竖板的左侧面固定连接,所述第一竖板的右侧面与弹簧的左端固定连接,所述弹簧的右端与第二竖板的左侧面固定连接,所述第二竖板的右侧面与压板的左侧面搭接,所述压板的右侧面设置有螺纹柱,所述第一转轴的外表面设置有第一锥齿轮,所述第一锥齿轮与第二锥齿轮啮合。

所述第二锥齿轮的上表面与第二转轴的底端固定连接,所述第二转轴的外表面设置有搅拌杆,所述放置框的上表面与原料框的下表面固定连接,所述原料框的右侧面与连接泵的左侧面相连通,所述连接泵设置在放置框的上表面,所述连接泵的右侧面设置有出料管,所述出料管卡接在放置框和第二竖板的上表面,所述出料管的底端与注塑喷头的上表面相连通,所述放置框内壁的下表面与两个电动液压杆的底端固定连接,所述电动液压杆的顶端与放置板的下表面固定连接。

作为本发明的进一步方案:所述第二转轴的外表面设置有第二轴承和第三轴承,所述第二轴承设置在放置框内壁的背面,所述第三轴承设置在放置框和原料框的相对面。

作为本发明的进一步方案:所述移动板的上表面和下表面均设置有第一滑块,所述第一滑块设置在第一滑槽内,所述第一滑槽开设在放置框内壁的下表面。

作为本发明的进一步方案:所述螺纹柱的外表面设置有螺纹帽,所述螺纹帽的设置在支撑框的右侧面,所述支撑框的背面与放置框内壁的背面固定连接,所述螺纹柱的右端与控制板的左侧面固定连接。

作为本发明的进一步方案:所述支撑框内壁的正面和背面均开设有第二滑槽,所述第二滑槽内设置有第二滑块,两个所述第二滑块的相对面分别与第二竖板的正面和背面固定连接。

作为本发明的进一步方案:所述放置框内壁的上表面设置有两个照明组件,所述放置框的上表面与置物框的下表面固定连接,所述放置框的下表面设置有支撑脚。

作为本发明的进一步方案:所述放置板设置为网状,所述放置板的下表面与吹风组件的上表面搭接,所述吹风组件的下表面与放置框内壁的下表面固定连接。

作为本发明的进一步方案:所述放置框的下表面与水箱的上表面固定连接,所述水箱的右侧面与水泵的左侧面相连通,所述水泵的右侧面与水管的左端相连通,所述水泵设置在放置框的下表面,所述水管卡接在放置框内壁的下表面,所述水管的上表面设置有四个雾化喷头,所述水管的位置与吹风组件的位置相对应。

作为本发明的进一步方案:所述第一转轴背面的一端设置有驱动组件,所述驱动组件设置在放置框的背面。

一种节能型充气膜加工注塑装置的使用方法,包括以下步骤:

S1、首先将注塑用的模具放在放置板表面对应位置,然后控制电动液压杆工作,电动液压杆带动放置板和模具向上移动,当模具移动至合适高度后,控制电动液压杆停止工作,然后控制驱动组件工作,此时驱动组件带动第一转轴转动;

S2、同时固定杆和第一锥齿轮同时转动,第一锥齿轮带动第二锥齿轮和搅拌杆同时转动,此时控制加热板和连接泵工作,此时连接泵将原料通过注塑喷头喷入模具中,同时固定杆带动移动板和注塑喷头向左移动,当圆杆向右移动时,移动板和注塑喷头向右移动;

S3、当注塑模具中装满原料后,此时控制连接泵和驱动组件停止工作,然后控制水泵和吹风组件工作,此时水泵将水箱中水通过雾化喷头和气流吹送在放置板和模具表面,当模具表面温度降低至合适后,控制水泵和吹风组件停止工作,此时即完成注塑过程。

(三)有益效果

与现有技术相比,本发明的有益效果在于:

1、该节能型充气膜加工注塑装置及其使用方法,通过设置驱动组件、第一转轴、固定杆、移动板、圆杆、第一竖板、注塑喷头、第一锥齿轮、第二锥齿轮和搅拌杆,驱动组件工作,可同时控制圆杆和搅拌杆转动,圆杆转动可控制注塑喷头和移动板实现左右往复移动,保证注塑喷头将原料均匀注入模具型腔中,搅拌杆转动的同时可对原料进行搅动,保证原料框中原料均匀全面与加热板接触,在一定程度上保证原料的加热融化效率更加理想,采用一个驱动即可实现控制搅拌杆和注塑喷头的动作过程,同时熔融原料可保持较高温度流动至模具型腔各个位置,在一定程度上保证注塑过程的效果和效率较为理想,且节能效果较为理想。

2、该节能型充气膜加工注塑装置及其使用方法,通过设置水泵、吹风组件、水箱和水管,水泵工作时将水箱中水通过雾化喷头喷出,同时吹风组件将水雾和气流同时吹送在模具表面,实现对模具的快速降温,保证注塑过程可节省较多冷却时间,保证注塑效率更加理想。

3、该节能型充气膜加工注塑装置及其使用方法,通过设置螺纹柱、压板和螺纹帽,转动螺纹柱可控制压板向左移动,实现对第二竖板的右极限位置进行调整,实现对注塑喷头的左右移动范围的调整过程,可适用于多种尺寸的模具注塑过程,使本装置的实用性较为理想。

附图说明

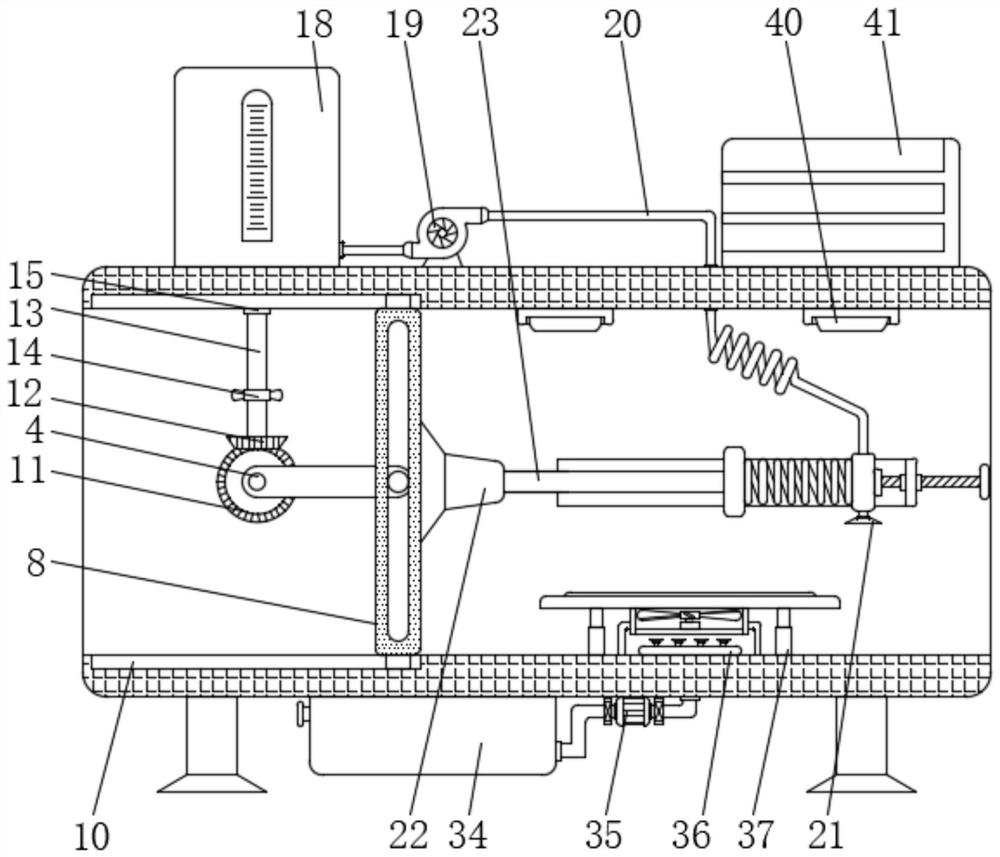

图1为本发明正视的剖面结构示意图;

图2为本发明移动板正视的结构示意图;

图3为本发明第一锥齿轮左视的结构示意图;

图4为本发明横杆正视的局部剖面结构示意图;

图5为本发明原料框正视的剖面结构示意图;

图6为本发明支撑框俯视的剖面结构示意图;

图7为本发明电动液压杆正视的结构示意图;

图中:1放置框、2驱动组件、3第一轴承、4第一转轴、5固定杆、6圆杆、7导向孔、8移动板、9第一滑块、10第一滑槽、11第一锥齿轮、12第二锥齿轮、13第二转轴、14第二轴承、15第三轴承、16搅拌杆、17加热板、18原料框、19连接泵、20出料管、21注塑喷头、22连接块、23横杆、24第一竖板、25弹簧、26第二竖板、27压板、28螺纹柱、29控制板、30螺纹帽、31支撑框、32第二滑块、33第二滑槽、34水箱、35水泵、36水管、37电动液压杆、38放置板、39吹风组件、40照明组件、41置物框。

具体实施方式

下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

如图1-7所示,本发明提供一种技术方案:

一种节能型充气膜加工注塑装置,包括放置框1,放置框1内壁的背面设置有第一轴承3,第一轴承3内设置有第一转轴4,第一转轴4的外表面设置有固定杆5,通过设置第一转轴4和第一轴承3,可以保证第一锥齿轮11和固定杆5可顺利转动的同时不会出现随意晃动,保证第一锥齿轮11与第二锥齿轮12的稳定啮合,固定杆5的正面设置有圆杆6,通过设置圆杆6和导向孔7,圆杆6围绕第一转轴4转动的同时导向孔7时刻位于圆杆6表面,圆杆6向左侧转动时,移动板8向左移动,当圆杆6向右移动时,移动板8向右移动,可实现控制移动板8的左右往复移动过程,圆杆6的设置在导向孔7内壁,导向孔7开设在移动板8的正面,移动板8的右侧面与连接块22的左侧面固定连接。

连接块22的右侧面与横杆23的左端固定连接,横杆23的右端与第一竖板24的左侧面固定连接,第一竖板24的右侧面与弹簧25的左端固定连接,弹簧25的右端与第二竖板26的左侧面固定连接,通过设置第一竖板24、第二竖板26和弹簧25,当压板27向左移动时,第一竖板24与第二竖板26之间空间可被压缩,保证第二竖板26右极限位置被调整限定时,不会对第一竖板24的左右移动造成阻碍,第二竖板26的右侧面与压板27的左侧面搭接,压板27的右侧面设置有螺纹柱28,通过设置螺纹柱28、压板27和螺纹帽30,转动螺纹柱28可控制压板27向左移动,实现对第二竖板26的右极限位置进行调整,实现对注塑喷头21的左右移动范围的调整过程,可适用于多种尺寸的模具注塑过程,使本装置的实用性较为理想,第一转轴4的外表面设置有第一锥齿轮11,第一锥齿轮11与第二锥齿轮12啮合,通过设置第一锥齿轮11和第二锥齿轮12,实现动力传递的作用,可以将第一转轴4的动力转化为第二转轴13和搅拌杆16的动力。

第二锥齿轮12的上表面与第二转轴13的底端固定连接,第二转轴13的外表面设置有搅拌杆16,通过设置第二转轴13和搅拌杆16,可以对原料框18中原料进行搅动,保证原料可较为均匀全面的与加热板17接触,保证原料加热融化的效率,放置框1的上表面与原料框18的下表面固定连接,原料框18的右侧面与连接泵19的左侧面相连通,连接泵19设置在放置框1的上表面,连接泵19的右侧面设置有出料管20,通过设置连接泵19、出料管20和注塑喷头21,且出料管20中间部分为软管,可将原料通过注塑喷头21注入模具型腔中,软管可保证注塑喷头21在移动过程中与连接泵19之间稳定连接,出料管20卡接在放置框1和第二竖板26的上表面,出料管20的底端与注塑喷头21的上表面相连通,放置框1内壁的下表面与两个电动液压杆37的底端固定连接,通过设置电动液压杆37,可以控制放置板38和模具进行上下移动,可根据模具自身尺寸对其高度进行调整,电动液压杆37的顶端与放置板38的下表面固定连接。

具体的,如图1所示,第二转轴13的外表面设置有第二轴承14和第三轴承15,第二轴承14设置在放置框1内壁的背面,第三轴承15设置在放置框1和原料框18的相对面,放置框1内壁的上表面设置有两个照明组件40,放置框1的上表面与置物框41的下表面固定连接,放置框1的下表面设置有支撑脚,放置板38设置为网状,通过设置放置板38为网状,使水雾和气流可顺利与模具下表面接触,保证模具降温的速度,放置板38的下表面与吹风组件39的上表面搭接,吹风组件39的下表面与放置框1内壁的下表面固定连接,放置框1的下表面与水箱34的上表面固定连接,水箱34的右侧面与水泵35的左侧面相连通,水泵35的右侧面与水管36的左端相连通,水泵35设置在放置框1的下表面,水管36卡接在放置框1内壁的下表面,水管36的上表面设置有四个雾化喷头,通过设置水泵35、吹风组件39、水箱34和水管36,水泵35工作时将水箱34中水通过雾化喷头喷出,同时吹风组件39将水雾和气流同时吹送在模具表面,实现对模具的快速降温,保证注塑过程可节省较多冷却时间,保证注塑效率更加理想,水管36的位置与吹风组件39的位置相对应。

具体的,如图1和图2所示,移动板8的上表面和下表面均设置有第一滑块9,第一滑块9设置在第一滑槽10内,第一滑槽10开设在放置框1内壁的下表面,通过设置第一滑块9和第一滑槽10,可以保证移动板8在被圆杆6带动过程中不会出现倾斜或晃动情况,保证移动板8和注塑喷头21移动过程顺利稳定。

具体的,如图4所示,螺纹柱28的外表面设置有螺纹帽30,螺纹帽30的设置在支撑框31的右侧面,支撑框31的背面与放置框1内壁的背面固定连接,螺纹柱28的右端与控制板29的左侧面固定连接。

具体的,如图6所示,支撑框31内壁的正面和背面均开设有第二滑槽33,第二滑槽33内设置有第二滑块32,两个第二滑块32的相对面分别与第二竖板26的正面和背面固定连接,通过设置第二滑块32和第二滑槽33,可对第二竖板26的移动起到限位导向作用,保证第二竖板26在左右移动过程不会出现上下倾斜情况,保证注塑喷头21注塑过程的稳定进行。

具体的,如图3和图5所示,第一转轴4背面的一端设置有驱动组件2,驱动组件2设置在放置框1的背面。

一种节能型充气膜加工注塑装置的使用方法,包括以下步骤:

S1、首先将注塑用的模具放在放置板38表面对应位置,然后控制电动液压杆37工作,电动液压杆37带动放置板38和模具向上移动,当模具移动至合适高度后,控制电动液压杆37停止工作,然后控制驱动组件2工作,此时驱动组件2带动第一转轴4转动;

S2、同时固定杆5和第一锥齿轮11同时转动,第一锥齿轮11带动第二锥齿轮12和搅拌杆16同时转动,此时控制加热板17和连接泵19工作,此时连接泵19将原料通过注塑喷头21喷入模具中,同时固定杆5带动移动板8和注塑喷头21向左移动,当圆杆6向右移动时,移动板8和注塑喷头21向右移动;

S3、当注塑模具中装满原料后,此时控制连接泵19和驱动组件2停止工作,然后控制水泵35和吹风组件39工作,此时水泵35将水箱34中水通过雾化喷头和气流吹送在放置板38和模具表面,当模具表面温度降低至合适后,控制水泵35和吹风组件39停止工作,此时即完成注塑过程。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

上面对本专利的较佳实施方式作了详细说明,但是本专利并不限于上述实施方式,在本领域的普通技术人员所具备的知识范围内,还可以在不脱离本专利宗旨的前提下作出各种变化。

- 一种节能型充气膜加工注塑装置及其使用方法

- 一种玩具加工用充棉装置及其使用方法