焦平面探测器芯片集成像素级透镜的封装结构及封装方法

文献发布时间:2023-06-19 11:02:01

技术领域

本发明属于半导体制造技术领域,具体涉及一种焦平面探测器芯片集成像素级透镜的封装结构及封装方法。

背景技术

目前在可见光、红外成像和传感等工业领域,大量使用CCD、CMOS、VOx、InGaAs等各种技术的焦平面芯片,实现对特定波长的光线的成像,这些焦平面芯片的封装方式,通常采用金属或者陶瓷管壳封装,将焦平面芯片封装在一个真空或者充氮的密闭空间中,实现对芯片的物理保护和与外界的隔绝,这些封装方式,在探测器入光面前方使用镀有抗反膜的窗口平片(如石英玻璃),往往体积较大,成本较高。此外,由于窗口平片不具备光线汇聚和收集的作用,因此,造成有一部分光线未能照射到焦平面芯片的像素有效范围内,降低了焦平面芯片的探测信噪比。这个问题对于微弱信号检测(如微光成像、红外夜视等)的应用,影响尤为明显。

通过使用本发明的封装方法,封装后的器件体积可以大大减小;焊接时可以使用有源或者无源方式精确对准,可以有效提高效率和性能;为焦平面芯片的每一个像素都集成了一个微型透镜,可将透镜范围内的光线有效汇聚和收集,增强信号,同时可进一步缩小焦平面的像素面积,减少噪声,因此可较大地提高焦平面芯片的信噪比,可以有效提高系统性能。

发明内容

本发明的主要目的在于提供一种焦平面探测器芯片集成像素级透镜的封装结构及封装方法,以克服现有技术中的不足。为实现前述发明目的,本发明采用的技术方案包括:

本发明实施例提供了一种焦平面探测器芯片集成像素级透镜的封装结构,其包括相互配合的封装盖帽与封装底座,所述封装盖帽包括一体成型的封装盖帽本体、复数个透镜以及内凹腔;所述复数个透镜阵列排布;所述内凹腔用于密封封装复数个焦平面探测器芯片;所述复数个焦平面探测器芯片均设置于所述封装底座上,同时,与一焦平面探测器芯片配合的一透镜的焦点分布在该焦平面探测器芯片的受光面上。

进一步的,所述内凹腔由复数个内凹腔单元组成,所述复数个透镜分别与所述复数个内凹腔单元对应设置,所述复数个内凹腔单元分别用于密封封装复数个焦平面探测器芯片,并使所述复数个焦平面探测器芯片相互隔离,所述复数个焦平面探测器芯片均设置于所述封装底座上,同时,与一焦平面探测器芯片配合的一透镜的焦点分布在该焦平面探测器芯片的受光面上。

本发明实施例还提供了一种焦平面探测器芯片集成像素级透镜的封装结构的封装方法,其包括:

提供封装盖帽与封装底座,所述封装盖帽包括一体成型的封装盖帽本体、复数个透镜以及内凹腔,所述复数个透镜阵列排布;

将复数个焦平面探测器芯片均安装于封装底座上;

将相配合的封装盖帽和封装底座对准焊接,以将所述内凹腔用于密封封装复数个焦平面探测器芯片,同时,与一焦平面探测器芯片配合的一透镜的焦点分布在该焦平面探测器芯片的受光面上。

与现有技术相比,本发明的有益效果包括:

本发明提供的焦平面探测器芯片集成像素级透镜的封装结构,封装后的器件体积可以大大减小;焊接时可以使用有源或者无源方式精确对准,可以有效提高效率和性能;为焦平面探测器芯片的每一个像素都集成了一个微型透镜,可将透镜范围内的光线有效汇聚和收集,增强信号,同时可进一步缩小焦平面的像素面积,减少噪声,通过内凹腔单元,使焦平面芯片实现彼此隔离,互不影响,透镜的灵活设置,可实现不同的光学工作距离的需要,可较大地提高焦平面芯片的信噪比,可以有效提高系统性能。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

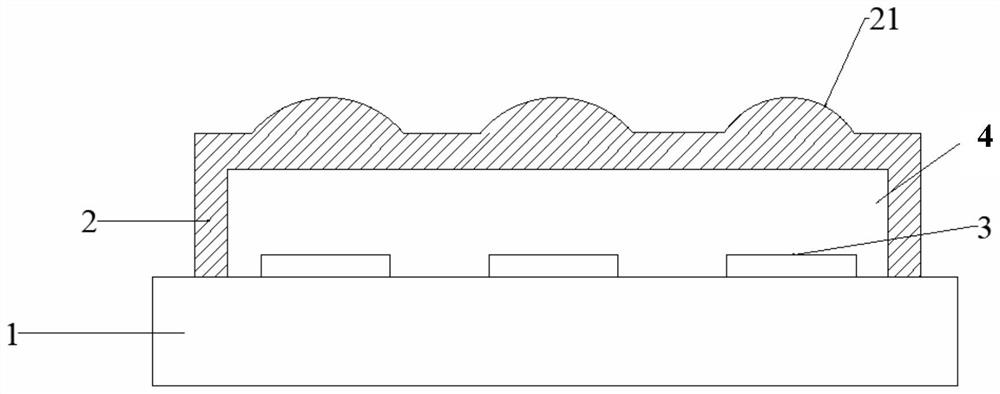

图1是本发明实施例1中一种焦平面探测器芯片集成像素级透镜的封装结构的结构示意图;

图2是本发明实施例2中一种焦平面探测器芯片集成像素级透镜的封装结构的结构示意图;

图3是本发明实施例3中一种焦平面探测器芯片集成像素级透镜的封装结构的结构示意图;

图4是本发明实施例2中制作形成封装盖帽的流程结构示意图;

图5是本发明实施例3中制作形成封装盖帽的流程结构示意图;

图6是本发明实施例2和3中焦平面探测器芯片设置于封装底座的结构示意图;

图7a-7c是本发明实施例4中封装盖帽的结构示意图;

图8a-8d是本发明一典型实施方案中透镜阵列的结构示意图。

附图标记:1-封装底座,2-封装盖帽,3-焦平面探测器芯片,4-内凹腔,21-透镜,41-内凹腔单元。

具体实施方式

鉴于现有技术中的不足,本案发明人经长期研究和大量实践,得以提出本发明的技术方案。如下将对该技术方案、其实施过程及原理等作进一步的解释说明。

本发明实施例的一个方面提供了一种焦平面探测器芯片集成像素级透镜的封装结构,其包括相互配合的封装盖帽与封装底座,所述封装盖帽包括一体成型的封装盖帽本体、复数个透镜以及内凹腔;所述复数个透镜阵列排布;所述内凹腔用于密封封装复数个焦平面探测器芯片;所述复数个焦平面探测器芯片均设置于所述封装底座上,同时,与一焦平面探测器芯片配合的一透镜的焦点分布在该焦平面探测器芯片的受光面上。

在一些实施方案中,所述内凹腔由复数个内凹腔单元组成,所述复数个透镜分别与所述复数个内凹腔单元对应设置,所述复数个内凹腔单元分别用于密封封装复数个焦平面探测器芯片,并使所述复数个焦平面探测器芯片相互隔离,所述复数个焦平面探测器芯片均设置于所述封装底座上,同时,与一焦平面探测器芯片配合的一透镜的焦点分布在该焦平面探测器芯片的受光面上。

在一些实施方案中,所述封装盖帽本体的第一表面一体设置有复数个透镜,所述封装盖帽本体的第二表面形成有复数个内凹腔单元,所述第一表面与第二表面相背对设置。

进一步的,其中一透镜一体设置于相应一内凹腔单元一端,同时该内凹腔单元另一端与封装底座密封结合。

进一步的,其中一透镜设置于相应一内凹腔单元外部,并沿远离封装底座的方向凸伸;或者,其中一透镜设置于相应一内凹腔单元中,并向封装底座凸伸。

进一步的,所述封装盖帽的材质包括硅、玻璃、熔融石英中的任意一种,且不限于此。

进一步的,所述透镜(如图8a-8d所示)为圆形透镜和/或多边形透镜;优选的,所述多边形透镜可以是四边形、六边形等多边形透镜。

在一些实施方案中,所述封装盖帽与封装底座至少通过直接键合焊接、焊料预制片焊接、玻璃焊料焊接中的任意一种方式相互结合。

本发明实施例的另一个方面还提供了一种焦平面探测器芯片集成像素级透镜的封装结构的封装方法,其包括:

提供封装盖帽与封装底座,所述封装盖帽包括一体成型的封装盖帽本体、复数个透镜以及内凹腔,所述复数个透镜阵列排布;

将复数个焦平面探测器芯片均安装于封装底座上;

将相配合的封装盖帽和封装底座对准焊接,以将所述内凹腔用于密封封装复数个焦平面探测器芯片,同时,与一焦平面探测器芯片配合的一透镜的焦点分布在该焦平面探测器芯片的受光面上。在一些实施方案中,所述封装方法包括:

提供封装盖帽与封装底座,所述封装盖帽包括一体成型的封装盖帽本体、复数个透镜以及复数个内凹腔单元,所述复数个透镜阵列排布,且分别与所述复数个内凹腔单元对应设置;

将复数个焦平面探测器芯片均安装于封装底座上;

将相配合的封装盖帽和封装底座对准焊接,以将所述复数个内凹腔单元分别用于密封封装复数个焦平面探测器芯片,并使所述复数个焦平面探测器芯片相互隔离,同时,与一焦平面探测器芯片配合的一透镜的焦点分布在该焦平面探测器芯片的受光面上。

在一些实施方案中,所述封装方法包括:采用光刻-回流-刻蚀工艺在所述封装盖帽本体的第一表面上一体成型设置所述复数个透镜,并采用双面对准光刻与刻蚀工艺在所述封装盖帽本体的第二表面上一体形成复数个内凹腔单元,所述第一表面与第二表面相背对设置,且其中一透镜设置于相应一内凹腔单元外部,并沿远离封装底座的方向凸伸。

在一些实施方案中,所述封装方法包括:采用双面对准光刻与刻蚀工艺在所述封装盖帽本体的表面上一体形成复数个内凹腔单元,之后采用采用光刻-回流-刻蚀工艺在所述内凹腔单元中一体形成复数个透镜,且其中一透镜设置于相应一内凹腔单元中,并向封装底座凸伸。

在一些实施方案中,所述封装方法包括:采用无源对准和/或有源对准的方式将相配合的封装盖帽和封装底座对准,之后至少通过直接键合焊接、焊料预制片焊接、玻璃焊料焊接中的任意一种方式相互结合。

进一步的,对准可以使用无源或者有源对准。

进一步的,无源对准就是在封盖和焦平面芯片上都做上对应的标记,对准标记即可实现对准。

进一步的,有源对准就是在焦平面芯片上选择四角的几个像素点,通过移动封盖位置,并监控这几个像素点的感应信号大小,当信号最大时,表明已对准。现代设备,通过无源或者有源对准,均可实现微米级别精度的对准。

在一些实施方案中,所述封装方法包括:采用光刻/金属层沉积/剥离和/或金属层沉积/光刻/刻蚀的方法,在所述封装底座与封装盖帽相对应的地方沉积焊料层。

进一步的,所述焊料层的材质包括Cr、Ni、Ti、Al、Au、Sn中的任意一种或两种以上的组合。

以下通过实施例进一步详细说明本发明的技术方案。然而,所选的实施例仅用于说明本发明,而不限制本发明的范围。

实施例1

请参阅图1,一种焦平面探测器芯片集成像素级透镜的封装结构,其包括相互配合的封装盖帽2与封装底座1,所述封装盖帽2包括一体成型的封装盖帽本体、复数个透镜21以及内凹腔4;所述复数个透镜21阵列排布;所述内凹腔4用于密封封装复数个焦平面探测器芯片3;所述复数个焦平面探测器芯片3均设置于所述封装底座1上,同时,与一焦平面探测器芯片配合的一透镜的焦点分布在该焦平面探测器芯片的受光面上。

实施例2

请参阅图2,一种焦平面探测器芯片集成像素级透镜的封装结构,其包括相互配合的封装盖帽2与封装底座1,所述封装盖帽2包括一体成型的封装盖帽本体、复数个透镜21以及复数个内凹腔单元41;所述复数个透镜21阵列排布,且分别与所述复数个内凹腔单元41对应设置;所述复数个内凹腔单元41分别用于密封封装复数个焦平面探测器芯片3,并使所述复数个焦平面探测器芯片3相互隔离;所述复数个焦平面探测器芯片3均设置于所述封装底座1上,同时,与一焦平面探测器芯片配合的一透镜的焦点分布在该焦平面探测器芯片的受光面上;其中一透镜21一体设置于相应一内凹腔单元41一端,同时该内凹腔单元41另一端与封装底座密封结合,其中一透镜21设置于相应一内凹腔单元41外部,并沿远离封装底座 1的方向凸伸。

具体的,一种焦平面探测器芯片集成像素级透镜的封装结构,可以包括如下步骤:

请参阅图4所示,封装盖帽2的加工包括如下步骤:

(1)选用合适折射率和透光率的基片,如硅片,熔融石英片等作为封装盖帽材料;

(2)使用光刻-回流-刻蚀的方法,在封装盖帽的其中一面上制作出复数个微型透镜21 阵列,该阵列与焦平面探测器芯片是一一对应的关系,透镜可以是球透镜或者非球透镜;

(3)使用双面对准光刻/金属层沉积/剥离或者金属层沉积/光刻/刻蚀的方法,在封装盖帽的另一面沉积环形的焊接焊料层,焊料层可以是Cr、Ni、Ti、Al、Au、Sn中的任意一种,或者常用的低温焊料金属的组合,或者不需要焊料;

(4)使用双面对准光刻、刻蚀工艺,在透镜的相对面制作出复数个内凹腔单元41,内凹腔单元41的径向深度为透镜的焦距;

请参阅图6所示,封装底座1加工包括如下步骤:

将焦平面探测器芯片3安装于封装底座1上,之后使用光刻/金属层沉积/剥离或者金属层沉积/光刻/刻蚀的方法,在封装底座1与封装盖帽2对应的地方沉积环形的焊接焊料层,焊料层可以是Cr、Ni、Ti、Al、Au、Sn中的任意一种,或者常用的低温焊料金属的组合,或者不需要焊料;

本发明中,本发明中透镜与内凹腔单元、焦平面探测器芯片存在对应关系,焊料层也存在对应关系,同时制作对准标记以用于接下来的对准焊接。

焊接包括以下步骤:

使用倒装焊等精密对准焊接设备,将封装底座1和封装盖帽2对准以后,进行键合焊接;焊接可以使用直接键合、焊料预制片、玻璃焊料等;焊接可在真空或者充保护气体氛围内进行;

其中,对准可以使用无源或者有源对准:

无源对准,就是在封装底座1和封装盖帽2上都做对应的标记,对准标记即可实现对准;有源对准,就是在封装底座1上选择四角的几个像素点,通过移动封装盖帽的位置,并监控这几个像素点的感应信号大小,当信号最大时,表明已对准。现代设备,通过无源或者有源对准,均可实现微米级别精度的对准。

实施例3

请参阅图3,一种焦平面探测器芯片集成像素级透镜的封装结构,其包括相互配合的封装盖帽2与封装底座1,所述封装盖帽2包括一体成型的封装盖帽本体、复数个透镜21以及复数个内凹腔单元41;所述复数个透镜21阵列排布,且分别与所述复数个内凹腔单元41对应设置;所述复数个内凹腔单元41分别用于密封封装复数个焦平面探测器芯片3,并使所述复数个焦平面探测器芯片3相互隔离;所述复数个焦平面探测器芯片3均设置于所述封装底座1上,同时,与一焦平面探测器芯片配合的一透镜的焦点分布在该焦平面探测器芯片的受光面上;其中一透镜21一体设置于相应一内凹腔单元41一端,同时该内凹腔单元41另一端与封装底座密封结合,其中一透镜21设置于相应一内凹腔单元中,并向封装底座凸伸。

具体的,一种焦平面探测器芯片集成像素级透镜的封装结构,可以包括如下步骤:

请参阅图5,本发明中封装盖帽2(透镜21设置于内凹腔单元41中)的加工亦包括如下步骤:

(1)选用合适折射率和透光率的基片,如硅片,熔融石英片等作为封装盖帽材料;

(2)使用双面对准光刻/金属层沉积/剥离或者金属层沉积/光刻/刻蚀的方法,在封装盖帽的一面沉积环形的焊接焊料层,焊料层可以是Cr、Ni、Ti、Al、Au、Sn中的任意一种,或者常用的低温焊料金属的组合,或者不需要焊料;

(3)使用双面对准光刻、刻蚀工艺,在封装盖帽的沉积焊料的一面或者是任意一面(无焊料沉积时)制作出复数个内凹腔单元41,内凹腔的径向深度为透镜的焦距;

(4)使用光刻-回流-刻蚀的方法,在复数个内凹腔单元41中制作出复数个透镜21,该透镜与焦平面探测器芯片3是一一对应的关系,透镜可以是球透镜或者非球透镜。

请参阅图6所示,封装底座1加工包括如下步骤:

将焦平面探测器芯片3安装于封装底座1上,之后使用光刻/金属层沉积/剥离或者金属层沉积/光刻/刻蚀的方法,在封装底座1与封装盖帽2对应的地方沉积环形的焊接焊料层,焊料层可以是Cr、Ni、Ti、Al、Au、Sn中的任意一种,或者常用的低温焊料金属的组合,或者不需要焊料;

本发明中,本发明中透镜与内凹腔单元、焦平面探测器芯片存在对应关系,焊料层也存在对应关系,同时制作对准标记以用于接下来的对准焊接。

焊接包括以下步骤:

使用倒装焊等精密对准焊接设备,将封装底座1和封装盖帽2对准以后,进行键合焊接;焊接可以使用直接键合、焊料预制片、玻璃焊料等;焊接可在真空或者充保护气体氛围内进行;

其中,对准可以使用无源或者有源对准:

无源对准,就是在封装底座1和封装盖帽2上都做对应的标记,对准标记即可实现对准;有源对准,就是在封装底座1上选择四角的几个像素点,通过移动封装盖帽的位置,并监控这几个像素点的感应信号大小,当信号最大时,表明已对准。现代设备,通过无源或者有源对准,均可实现微米级别精度的对准。

实施例4

请参阅图7a-7c,封装盖帽2中的透镜21呈阵列排布,其中透镜21可以是圆形透镜(如图7a所示),也可以是四边形透镜(如图7b所示),也可以是六边形透镜(如图7c所示)。由上可见,依据本发明提供的焦平面探测器芯片集成像素级透镜的封装结构,封装后的器件体积可以大大减小;焊接时可以使用有源或者无源方式精确对准,可以有效提高效率和性能;为焦平面探测器芯片的每一个像素都集成了一个微型透镜,可将透镜范围内的光线有效汇聚和收集,增强信号,同时可进一步缩小焦平面的像素面积,减少噪声,通过内凹腔单元,使焦平面芯片实现彼此隔离,互不影响,透镜的灵活设置,可实现不同的光学工作距离的需要,可较大地提高焦平面芯片的信噪比,可以有效提高系统性能。

应当理解,以上所述的仅是本发明的一些实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本发明的创造构思的前提下,还可以做出其它变形和改进,这些都属于本发明的保护范围。

- 焦平面探测器芯片集成像素级透镜的封装结构及封装方法

- 焦平面探测器芯片集成像素级透镜的封装结构