采煤刮板输送机K型焊缝打磨检测设备及打磨检测方法

文献发布时间:2023-06-19 11:02:01

技术领域

本发明涉及煤炭设备制造加工领域,尤其涉及采煤刮板输送机K型焊缝打磨检测设备及打磨检测方法。

背景技术

采煤刮板输送机中部槽是由铲板槽帮、封底板、中板、挡板槽帮和齿轨座等零部件组焊而成,如图1所示,其经过组装、预热、焊接等工序后,在成品之前要对中板15两侧的K型焊缝进行单面单侧的超声波检测,要探伤检测的位置如图1中阴影部分K型焊缝16所示,如果检测出缺陷要及时补修,从而保证产品出厂质量,产品使用过程中所受疲劳载荷的作用不会导致产品减少寿命。

现有的检测方法中存在多种问题,主要有:

1)、待检工件本身的结构给探伤过程所带来的的难度,由于待检工件的K型焊缝厚度比较大,且下面的封底板17已经焊上,受到工件的制约,只能从工件的上表面进行检测,检测难度增加,导致检测效率低;

2)、打磨步骤采用人工砂轮打磨,效率低、没有吸尘环节、污染严重、对人体有害;

3)、在对待检工件探伤之前耦合剂喷洒后没有风干和回收装置,导致设备上锈;

4)、待检工件的探伤过程采用手工探伤,效率低,全靠手持探伤头来回接触式移动,记录的位置不准确,导致检测结果不精准;

5)、待检工件摆放不规整,工作环境差。

发明内容

本发明需要解决的技术问题是:现有的检测方法效率低、有污染、工作环境差和检测结果不精准的问题,进而提供采煤刮板输送机K型焊缝打磨检测设备及打磨检测方法。

本发明为解决上述技术问题采用的技术方案是:

所述的采煤刮板输送机K型焊缝打磨检测设备包括基础轨道组、龙门主体、两组升降立柱机构、吸尘机构、打磨机构、检测机构、多组物料平台和传输小车;所述的基础轨道组包括两条并排设置的龙门行走轨道和两条并排设置的小车行走轨道,两条小车行走轨道并排设置在两条龙门行走轨道之间;所述的龙门主体包括两个行走底座机构、两根龙门立柱和一根横梁,横梁设置在两根龙门立柱之间,每根龙门立柱下面设置有一个行走底座机构,每个行走底座机构与每条龙门行走轨道分别滑动连接;在横梁的两端各滑动连接一组升降立柱机构,吸尘机构与打磨机构固定连接在其中一组升降立柱机构上,检测机构固定连接在另外一组升降立柱机构上,多组物料平台并列固定安装在基础轨道组上且处于小车行走轨道正上方,传输小车滑动连接在小车行走轨道上,且处于物料平台的下方,待检工件处于物料平台上。

所述的采煤刮板输送机K型焊缝打磨检测设备的打磨检测方法,具体步骤如下所示:

A为待检工件的一条K型焊缝,标记为A焊缝,B为待检工件的另一条K型焊缝,标记为B焊缝,设物料平台的左侧高于右侧,打磨机构安装在横梁左侧的升降立柱机构上,检测机构安装在横梁右侧的升降立柱机构上;

第一步:通过传输小车将多个待检工件分别放置到每组物料平台上;

第二步:龙门主体通过行走底座机构运动到待检工件的A焊缝的正上方,气动钩紧机构与气动吸振机构将龙门主体固定,

第三步:打磨机构通过升降立柱机构在横移导轨上滑动至待检工件A焊缝左侧的正上方;

第四步:打磨机构再通过升降立柱机构下降,打磨机构接触到待检工件后,升降立柱机构继续向下运动,打磨机构沿着空程导轨上升,直至触碰感应开关,升降立柱机构停止运动;

第五步:启动打磨机构,并同时启动吸尘机构,打磨机构通过升降立柱机构在横移导轨上滑动,打磨机构依靠自身的重力从待检工件A焊缝的左侧打磨至A焊缝的右侧,同时吸尘机构将打磨下来的铁屑吸走,打磨机构通过升降立柱机构回到待检工件A焊缝左侧的正上方;

第六步:龙门主体通过行走底座机构运动到待检工件的B焊缝的正上方;

第七步:打磨机构再次对待检工件的B焊缝进行打磨,从B焊缝的左侧运动到B焊缝的右侧,打磨完毕,打磨机构通过升降立柱机构上升并沿着横移导轨回到初始位置;

第八步:检测机构通过升降立柱机构沿着横移导轨滑动至待检工件B焊缝右侧的正上方;

第九步:检测机构通过所述的升降立柱机构下降,检测机构前端的耦合剂喷射机构开启,在升降立柱机构的带动下,耦合剂喷射机构从B焊缝的右侧运动到B焊缝的左侧进行预喷淋;

第十步:检测机构在升降立柱机构的带动下,快速从B焊缝的左侧运动到B焊缝的右侧,开启检测机构,在升降立柱机构的带动下,检测机构从B焊缝的右侧运动到B焊缝的左侧进行超声波检测,直至检测完毕,检测机构通过升降立柱机构上升;

第十一步:检测机构通过回转减速机逆时针转动180度;

第十二步:龙门主体通过行走底座机构运动到待检工件的A焊缝的正上方;

第十三步:检测机构前端的耦合剂喷射机构开启,在升降立柱机构的带动下,耦合剂喷射机构从A焊缝的左侧运动到A焊缝的右侧进行预喷淋;

第十四步:检测机构在升降立柱机构的带动下快速从A焊缝的右侧运动到A焊缝的左侧,开启检测机构,在升降立柱机构的带动下,检测机构从A焊缝的左侧运动到A焊缝的右侧进行超声波检测,直至检测完毕,检测机构通过升降立柱机构上升;

第十五步:检测机构快速从A焊缝的右侧运动到A焊缝的左侧,此时检测机构通过回转减速机顺时针转动180度之后开启风干机构,风干机构从A焊缝的左侧运动到A焊缝的右侧进行风干动作;

第十六步:龙门主体通过行走底座机构运动到待检工件的B焊缝的正上方,检测机构快速从B焊缝的右侧运动到B焊缝的左侧,开启风干机构,风干机构从B焊缝的左侧运动到B焊缝的右侧进行风干动作,直至风干完毕,检测机构回到初始位置。

本发明与现有技术相比产生的有益效果是:

1)、本发明采用打磨机构、吸尘机构和检测机构进行全自动打磨、吸尘和检测,节省了大量的时间,打磨检测效率提高了70%;

2)、本发明中设置了吸尘机构,吸尘机构将打磨机构打磨下来的铁屑吸走,无污染,保证工作环境的干净整洁;

3)、物料平台中设置有接水槽,将耦合剂引到下水道中,保证工作环境的干净整洁,同时利用风干机构,防止工件表面锈蚀;

4)、本发明采用多探头进行检测,探测结果更加精准。

附图说明

图1为待检工件的侧立图;

图2为待检工件局部放大图;

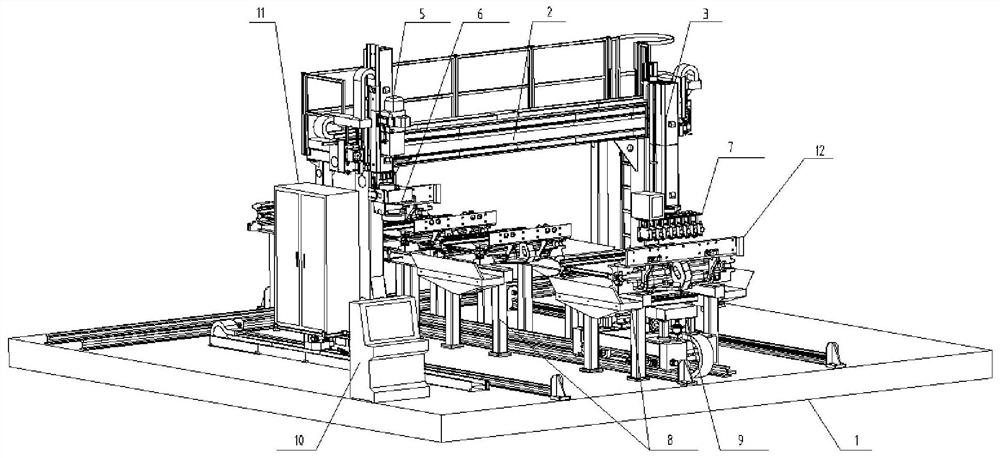

图3为本发明整体结构示意图;

图4为基础轨道组基础轨道组局部放大图;

图5为龙门主体结构示意图;

图6为行走底座结构示意图;

图7为气动钩紧机构结构示意图;

图8为气动吸振机构结构示意图;

图9为升降立柱机构结构示意图;

图10为打磨机构与吸尘机构安装在升降立柱机构上的结构示意图;

图11为图10中局部放大图;

图12为打磨机构的结构示意图;

图13为检测机构的结构示意图;

图14为检测机构的仰视图;

图15为单个探头的安装示意图;

图16为物料平台的结构示意图;

图17为传输小车的结构示意图;

图18为一次波声线仿真图;

图19为二次波声线仿真图;

图20为整体结构的俯视图。

具体实施方式

下面结合附图并通过具体实施方式来进一步说明本发明的技术方案:

具体实施方式一:如图3所示,本实施方式中,采煤刮板输送机K型焊缝打磨检测设备,包括基础轨道组1、龙门主体2、两组升降立柱机构3、吸尘机构5、打磨机构6、检测机构7、多组物料平台8、传输小车9、操作台10和控制系统11;

如图4所示,所述的基础轨道组1包括两条并排设置的龙门行走轨道1-1和两条并排设置的小车行走轨道1-2,两条小车行走轨道1-2并排设置在两条龙门行走轨道1-1之间;

如图5所示,所述的龙门主体2包括两个行走底座机构2-1、两根龙门立柱2-2和一根横梁2-3,横梁2-3设置在两根龙门立柱2-2之间,每根龙门立柱2-2下面设置有一个行走底座机构2-1,每个行走底座机构2-1与每条龙门行走轨道1-1分别滑动连接;

如图3所示,在横梁2-3的两端各滑动连接一组升降立柱机构3,吸尘机构5与打磨机构6固定连接在其中一组升降立柱机构3上,检测机构7固定连接在另外一组升降立柱机构3上,多组物料平台8并列固定安装在基础轨道组1上且处于小车行走轨道1-2正上方,传输小车9滑动连接在小车行走轨道1-2上,且处于物料平台8的下方,待检工件12处于物料平台8上,所述的操作台10设置在基础轨道组上,便于操作人员操控本设备的各个机构,所述的控制系统11用于本设备的自动工作过程。

具体实施方式二:如图4所示,本实施方式中,所述的每条龙门行走轨道1-1包括导轨1-1-1和齿条1-1-2,齿条1-1-2固定安装在导轨1-1-1的内侧壁上;

如图6所示,所述的行走底座机构2-1包括行走底座箱体2-1-1、伺服电机2-1-2、驱动齿轮2-1-3、两个滚轮2-1-4和两组夹轮2-1-5,所述的行走底座箱体2-1-1固定安装在龙门立柱2-2的正下方,伺服电机2-1-2安装在行走底座箱体2-1-1内,驱动齿轮2-1-3与伺服电机2-1-2的输出端固定连接,且驱动齿轮2-1-3与龙门行走轨道上的齿条1-1-2相啮合;

行走底座箱体2-1-1底部的前方和后方各转动安装一个滚轮2-1-4,两个滚轮2-1-4分别压在导轨1-1-1上,两组夹轮2-1-5并排安装在行走底座箱体的下表面,且两组夹轮2-1-5夹持在导轨1-1-1的两侧。

所述的两组夹轮2-1-5具有导向的作用。

其他组成及连接方式与具体实施方式一相同。

具体实施方式三:如图6所示,本实施方式中,所述的行走底座机构2-1还包括两组气动吸振机构2-1-6,两组气动吸振机构2-1-6并排横向相对安装在行走底座箱体2-1-1的下表面;

如图8所示,每个气动吸振机构2-1-6包括气缸安装底座2-1-6-1、吸振气缸2-1-6-2、两个吸振直线轴承2-1-6-3、挂胶压板2-1-6-4和两根导杆2-1-6-5,气缸安装底座2-1-6-1通过螺栓连接在行走底座箱体2-1-1的底部,吸振气缸2-1-6-2的尾端与气缸安装底座2-1-6-1固定连接,导杆2-1-6-5通过吸振直线轴承2-1-6-3安装在气缸安装底座2-1-6-1上且设置在吸振气缸2-1-6-2的两侧,导杆2-1-6-5贯穿于吸振直线轴承2-1-6-3且可以沿着吸振直线轴承2-1-6-3轴线方向运动,每根导杆2-1-6-5的端部安装在一个吸振直线轴承2-1-6-3内,所述的每根导杆2-1-6-5的另一端与挂胶压板2-1-6-4的端部固定连接,吸振气缸2-1-6-2气缸杆的端头部与挂胶压板2-1-6-4的中间部分接触连接。

当龙门主体通过行走底座在龙门行走轨道上行走时,吸振气缸2-1-6-2的气缸杆为缩回状态,挂胶压板和导轨是分开的,当打磨和检测作业时,两组气动吸振机构2-1-6中的气缸杆均为伸出状态,两个挂胶压板紧紧的压在导轨侧壁上,对龙门主体起到吸振的作用。

其他组成及连接方式与具体实施方式二相同。

具体实施方式四:如图6所示,本实施方式中,所述的行走底座机构2-1还包括两组气动钩紧机构2-1-7,在行走底座箱体2-1-1的前端和后端各安装一组气动钩紧机构2-1-7;

如图7所示,每个气动钩紧机构2-1-7包括钩紧气缸2-1-7-1、连杆2-1-7-2、钩紧直线轴承2-1-7-3、直线轴承座2-1-7-4和导轨钩子2-1-7-5,所述的钩紧气缸2-1-7-1和直线轴承座2-1-7-4并排固定安装在行走底座箱体2-1-1上,钩紧直线轴承2-1-7-3安装于直线轴承座2-1-7-4内,导轨钩子2-1-7-5的顶端贯穿于钩紧直线轴承2-1-7-3并与连杆2-1-7-2的一端固定连接,导轨钩子下端的钩子部分朝向导轨内壁设置,连杆2-1-7-2的另一端与钩紧气缸2-1-7-1的气缸杆的端头部固定连接。

如图6所示,为了安全起见,在行走底座的前端和后端各安装一个安全感应开关2-1-8,当龙门主体通过行走底座在龙门行走轨道上行走时,如果龙门主体前后有障碍物或者有人员在前面走动,安全感应开关在0-300mm范围内只要感应到有物体存在,龙门主体立刻终止行走动作。

当龙门主体沿着龙门行走轨道行走时,钩紧气缸的气缸杆为缩回状态,导轨钩子和导轨是分开的,当打磨和检测作业时,钩紧气缸的气缸杆为伸出状态,导轨钩子在连杆的带动下上提,紧紧勾住导轨;

因两组升降立柱机构均设置在龙门主体横梁的前端,整个龙门主体的重心朝前,设置气动钩紧机构与气动吸振机构,主要作用就是防止两组升降立柱机构在进行打磨和检测操作时,工作失控(当直降落压到工件上,仍然继续降落)导致龙门主体整体倾斜。

其他组成及连接方式与具体实施方式三相同。

具体实施方式五:如图9所示,本实施方式中,所述的横梁2-3上安装有两条并列设置的横移导轨2-3-1和一条横移齿条2-3-2,所述的横移齿条2-3-2平行设置于两条横移导轨2-3-1之间;

如图9所示,所述的每组升降立柱机构3包括横移电机、横移齿轮3-1、升降电机3-2、升降齿轮、两组横移滑块3-3、两组升降滑块3-4、固定背板3-5、升降立柱3-6、升降齿条3-7和两条并排设置的升降导轨3-8;

所述的横移电机和两组升降滑块3-4固定安装在固定背板3-5的一侧,升降电机3-2和两组横移滑块3-3固定安装在固定背板3-5的另一侧,所述的两条升降导轨3-8和升降齿条3-7固定安装在升降立柱3-6的一侧,升降齿条3-7平行设置于两条升降导轨3-8之间,所述的横移齿轮3-1固装在横移电机的输出端,且横移齿轮3-1与横移齿条2-3-2相啮合,所述的升降齿轮固装在升降电机3-2的输出端,且升降齿轮与升降齿条3-7相啮合,每条横移导轨2-3-1上滑动连接一组横移滑块3-3,每条升降导轨3-8上滑动连接一组升降滑块3-4;

如图3所示,吸尘机构5和打磨机构6固定安装在其中一组升降立柱机构3的升降立柱上,检测机构7固定安装在另一组升降立柱机构3的升降立柱上。

其他组成及连接方式与具体实施方式四相同。

具体实施方式六:如图11所示,本实施方式中,所述的打磨机构6包括打磨电机6-1、打磨刀盘6-2、打磨连接架6-3、固定架6-4、空程导轨6-5和感应开关6-6,所述的打磨电机6-1固装在打磨连接架6-3上,打磨刀盘6-2通过皮带轮与打磨电机6-1的输出端连接,固定架6-4的两侧分别安装一条空程导轨6-5,打磨连接架6-3通过滑块滑动连接在固定架6-4上,感应开关6-6设置在空程导轨6-5的顶端。

如图12所示,所述的打磨刀盘6-2底部圆周方向安装了三把刀具,每把刀具间隔120度角,打磨刀盘旋转直径即是8个探头走过的宽度;

所述的打磨刀盘6-2外设置有一个防护罩5-1,防护罩的边缘设置插槽,插槽与吸尘管路的一端相连,吸尘管路的另一端与吸尘机构固连,防护罩通过吸尘管路与吸尘机构连接在一起,吸尘机构将被检测工件上打磨下来的铁锈和焊渣吸走,做到环保无灰尘。

其他组成及连接方式与具体实施方式五相同。

具体实施方式七:如图13和图14所示,本实施方式中,所述的检测机构7包括伺服电机7-1、回转减速机7-2、顶板7-3、多块横移滑板7-4、多个升降气缸7-5、多个探头7-6和多块立板7-7,所述的伺服电机7-1的输出端与回转减速机7-2连接,回转减速机7-2的输出端与顶板7-3的上表面固连,多块立板7-7并排等间距安装在顶板7-3的下表面,每块立板7-7上安装有一块横移滑板7-4,横移滑板7-4的宽度宽于立板7-7的宽度,每块横移滑板7-4上安装有一个升降气缸7-5,多个升降气缸纵向等间距布置,每个升降气缸7-5的气缸杆的底部端头安装有一个探头7-6;

所述的检测机构7两侧分别设置有耦合剂喷射机构13和风干机构14,耦合剂喷射机构13设置在检测机构7的前端,风干机构14设置在检测机构7的尾端;

所述的探头7-6通过探头夹持机构4进行固定;

如图15所示,所述的探头夹持机构4包括安装座4-1和探头连接座4-2,安装座4-1前端与探头连接座4-2转动连接,探头7-6转动连接在探头连接座4-2中;

当探伤检测工作时,气缸未通气,气缸伸缩杆是浮动的,检测机构的探头上下方向是柔性的,当遇到外力时可以进行上下运动,探头连接座4-2与安装座4-1是通过第一转轴连接,探头可以沿着第一转轴的轴线方向旋转,探头连接座4-2与探头7-6的连接部分是U型座,通过U型座两端的第二转轴转动连接,探头可以沿着第二转轴的轴线方向旋转。

由于气缸和探头夹持机构的设置,使得检测机构中的探头具有一定弹性的自由浮动的活动范围,以便探头能以最佳状态进行耦合,随着工件表面形状进行适应,通过设置风干机构14可以将检测探伤时要用的耦合剂风干,防止工件表面上锈。

所述的探头采用角度探头,如图18和图19所示,为了使探头产生倾斜的波,每个探头内设置有一个楔块17,根据中板的厚度,本实施方式中,楔块17采用55度楔块,楔块下部增加耐磨钉,延长使用寿命;

本实施方式中,探头型号为2.5P13*13K1.5;

本实施方式中,所述的中板15的厚度为40mm,那么K型焊缝的深度为40mm,因每个探头探测K型焊缝的厚度大概为5-10mm,为了保证探测焊缝的精准度,控制系统仅记录每个探头所探测的中间最强波,其中,最强波所探测的焊缝厚度为7mm左右,且要求相邻的两个探头的最强波探测区域有15%的重叠率,因此本实施方式采用8个探头进行探测,将8个探头设置成横、纵定间距排列,可将待检区域全部覆盖;探测原理为:将8个探头分别进行编号,如图14所示,分别为a号探头、b号探头、c号探头、d号探头、e号探头、f号探头、g号探头和h号探头,其中,a号探头距离K型焊缝最远,h号探头距离K型焊缝最近;一个探头设为一个检测通道,8个探头形成8个检测通道,探头距离K型焊缝越近,其所探测焊缝的深度越深,如图19所示,第一检测通道即a号探头利用其二次波探测的是焊缝的0-5mm的深度,第二检测通道即b号探头利用其二次波探测是焊缝的5-10mm的深度,第三检测通道即c号探头利用其二次波探测是焊缝的10-15mm的深度,第四检测通道即d号探头利用其二次波探测是焊缝的15-20mm的深度,如图18所示,第五检测通道即e号探头利用其一次波探测是焊缝的20-25mm的深度,第六检测通道即f号探头探测是焊缝的25-30mm的深度,第七检测通道即g号探头探测是焊缝的30-35mm的深度,第八检测通道即h号探头探测是焊缝的35-40mm的深度,8个探头将整个K型焊缝全部检测完毕。

设置回转减速机的目的是:因每个待检工件有两条K型焊缝待检,在检测机构检测过程中,都是从待检工件K型焊缝16靠近中板中线这一侧开始检测的,所以当从同一待检工件的一条焊缝检测到另一条焊缝的过程中,因检测机构中多个探头纵向等间距设置和每个探头中楔块的设置,检测机构的探头相对于另一条焊缝实际上是方向调转了,如果检测机构不旋转180度,当检测机构检测另一条焊缝时,探头中所发出的波的折射是朝向中板中线方向的,检测不到另外一条焊缝所以需将检测机构调转180度。

具体检测过程如下:检测之前气缸都是通气、气缸杆收回状态,当检测时,气缸是断气、气缸杆靠重力自由伸出状态,升降立柱机构带动检测机构从K型焊缝的一侧向另一侧运动时,当a号探头进入检测区时,其所对应的气缸断气,气缸杆靠重力落于被检测件上表面,升降立柱机构匀速继续前行,第一检测通道开始检测,当b号探头进入检测区时,其所对应的气缸断气,气缸杆靠重力落于被检测件上表面,升降立柱机构匀速继续前行,第二通道开始检测,以此类推,直至第八个检测通道,当a号探头运动到K型焊缝另一侧的边缘要出工件时,其所对应的气缸给气,气缸杆收回,a号探头被提上去,脱离被检测工件上表面,完成第一检测通道的检测,以此类推,直至第八检测通道检测完成。

其他组成及连接方式与具体实施方式六相同。

具体实施方式八:如图16所示,本实施方式中,每组物料平台8包括两个物料支撑架8-1和两个接水槽8-2,每个物料支撑架8-1的外侧壁上分别设置有一个接水槽8-2,接水槽8-2的底部设置有一根连接管8-3。

所述的两个物料支撑架8-1之间高度不同,待检工件放置到物料支撑架上时,待检工件会产生一个小的坡度,方便将耦合剂引到接水槽中,通过连接管排到下水道中,集中处理。

本实施例中,打磨机构和吸尘机构设置在物料支撑架高的这一侧的升降立柱机构上,检测机构设置在物料支撑架低的这一侧的升降立柱机构上,方便打磨机构从待检工件高的一侧开始打磨,原因是,当升降立柱机构带动打磨机构下降的过程中,打磨机构受重力影响处于空程导轨的下端,打磨机构与待检工件的上表面相接触时,此时升降立柱继续下降,打磨机构位置不变,直至打磨机构触碰到空程导轨上端的感应开关,升降立柱机构不再下降,也就是说升降立柱机构在水平位置保持不变,如果从待检工件低的一侧向高的一侧开始打磨,打磨机构会对待检工件产生硬性打磨,对待检工件K型焊缝处产生损伤,如果从待检工件高的一侧向低的一侧开始打磨,则打磨机构靠自身的重力压在待检工件上,不会对待检工件产生伤害。

其中,物料支撑架8-1之间高度差小于空程导轨的长度,物料支撑架两端高度差在10mm左右,而空行程长度在200mm左右。

本实施例中,可以将打磨机构下面的打磨刀盘6-2设置成浮动的,即可以在打磨刀盘6-2与打磨连接架6-3之间设置一个球形万向节,打磨刀盘6-2通过球形万向节可以任意转动,打磨刀盘能自适应工件的不平,即打磨机构的打磨方向不受工件本身高低的限制,可以从待检工件低的一侧开始打磨,也可以从待检工件高的一侧开始打磨。其他组成及连接方式与具体实施方式七相同。

具体实施方式九:如图17所示,本实施方式中,所述的小车行走轨道1-2包括两根小车行走导轨1-2-1和一根小车行走齿条1-2-2,两根小车行走导轨1-2-1并排设置,小车行走齿条1-2-2固装在其中一根小车行走导轨1-2-1的内侧壁上;

所述的传输小车9包括小车主体9-1、四组小车滚轮9-2、三组小车夹轮9-3、四根升降导柱9-5、物料台9-6、两个螺旋升降机9-7、升降伺服电机9-8、升降减速机9-9、小车驱动电机9-10和小车驱动齿轮9-4;

所述的小车驱动电机9-10设置在小车主体9-1上,小车驱动齿轮9-4与小车驱动电机9-10的输出端固定连接,且小车驱动齿轮9-4与小车行走齿条1-2-2相啮合;

所述的小车主体9-1底部前后各设置两组小车滚轮9-2,每组小车滚轮9-2包括两个并列设置的小车滚轮9-2,小车滚轮9-2压在两条小车行走导轨1-2-1上;

小车主体9-1底部的三组小车夹轮9-3设置在同一侧,且三组小车夹轮9-3夹在设有小车行走齿条1-2-2这一侧的小车行走导轨1-2-1上;

四根升降导柱9-5设置在小车主体9-1的顶端并将物料台9-6支撑起来,四根升降导柱9-5与物料台9-6接触连接,两个螺旋升降机9-7设置在物料台9-6的下面,且螺旋升降机9-7的输出轴与物料台9-6固定连接,升降伺服电机9-8的输出端与升降减速机9-9相连接,升降减速机9-9的双输出轴分别连接到两侧的螺旋升降机9-7上,螺旋升降机9-7带动物料台9-6沿着升降导柱9-5的轴线方向上下运动,完成接放物料动作。

升降伺服电机9-8驱动螺旋升降机9-7将传输小车9的物料台9-6升起,物料台9-6托住待检工件,小车驱动电机9-10驱动小车驱动齿轮9-4转动,传输小车9沿着小车行走轨道1-2行走,直至走到第一组物料平台8下,升降伺服电机9-8反向转动,螺旋升降机9-7带动物料台9-6下降,待检工件搭接在物料平台8上,小车驱动电机9-10反转,传输小车9回到最初位置托起另外一个待检工件,重复上述动作,直至每组物料平台上都放置有待检工件。

其他组成及连接方式与具体实施方式八相同。

具体实施方式十:所述的采煤刮板输送机K型焊缝打磨检测设备的打磨检测方法,具体的打磨检测步骤如下:

如图20所示,A为待检工件的一条K型焊缝,标记为A焊缝,B为待检工件的另一条K型焊缝,标记为B焊缝,设物料平台8的左侧高于右侧,打磨机构6安装在横梁左侧的升降立柱机构上,检测机构安装在横梁右侧的升降立柱机构上;

第一步:通过传输小车9将多个待检工件12分别放置到每组物料平台8上;

第二步:龙门主体2通过行走底座机构2-1运动到待检工件的A焊缝的正上方,气动钩紧机构与气动吸振机构将龙门主体固定,

第三步:打磨机构通过升降立柱机构3在横移导轨2-3-1上滑动至待检工件A焊缝左侧的正上方;

第四步:打磨机构再通过升降立柱机构3下降,打磨机构接触到待检工件后,升降立柱机构3继续向下运动,打磨机构沿着空程导轨6-5上升,直至触碰感应开关,升降立柱机构3停止运动;

第五步:启动打磨机构,并同时启动吸尘机构,打磨机构通过升降立柱机构3在横移导轨2-3-1上滑动,打磨机构依靠自身的重力从待检工件A焊缝的左侧打磨至A焊缝的右侧,同时吸尘机构将打磨下来的铁屑吸走,打磨机构通过升降立柱机构3回到待检工件A焊缝左侧的正上方;

第六步:龙门主体2通过行走底座机构2-1运动到待检工件的B焊缝的正上方;

第七步:打磨机构再次对待检工件的B焊缝进行打磨,从B焊缝的左侧运动到B焊缝的右侧,打磨完毕,打磨机构通过升降立柱机构3上升并沿着横移导轨2-3-1回到初始位置;

第八步:检测机构通过升降立柱机构3沿着横移导轨2-3-1滑动至待检工件B焊缝右侧的正上方;

第九步:检测机构通过所述的升降立柱机构3下降,检测机构前端的耦合剂喷射机构14开启,在升降立柱机构3的带动下,耦合剂喷射机构14从B焊缝的右侧运动到B焊缝的左侧进行预喷淋;

第十步:检测机构在升降立柱机构3的带动下,快速从B焊缝的左侧运动到B焊缝的右侧,开启检测机构,在升降立柱机构3的带动下,检测机构从B焊缝的右侧运动到B焊缝的左侧进行超声波检测,直至检测完毕,检测机构通过升降立柱机构3上升;

第十一步:检测机构通过回转减速机逆时针转动180度;

第十二步:龙门主体通过行走底座机构2-1运动到待检工件的A焊缝的正上方;

第十三步:检测机构前端的耦合剂喷射机构14开启,在升降立柱机构3的带动下,耦合剂喷射机构14从A焊缝的左侧运动到A焊缝的右侧进行预喷淋;

第十四步:检测机构在升降立柱机构3的带动下快速从A焊缝的右侧运动到A焊缝的左侧,开启检测机构,在升降立柱机构3的带动下,检测机构从A焊缝的左侧运动到A焊缝的右侧进行超声波检测,直至检测完毕,检测机构通过升降立柱机构3上升;

第十五步:检测机构7快速从A焊缝的右侧运动到A焊缝的左侧,此时检测机构通过回转减速机顺时针转动180度之后开启风干机构13,风干机构13从A焊缝的左侧运动到A焊缝的右侧进行风干动作;

第十六步:龙门主体通过行走底座机构2-1运动到待检工件的B焊缝的正上方,检测机构快速从B焊缝的右侧运动到B焊缝的左侧,开启风干机构13,风干机构13从B焊缝的左侧运动到B焊缝的右侧进行风干动作,直至风干完毕,检测机构7回到初始位置。

- 采煤刮板输送机K型焊缝打磨检测设备及打磨检测方法

- 采煤刮板输送机K型焊缝打磨检测设备