一种闭腔式幕墙系统

文献发布时间:2023-06-19 11:02:01

技术领域

本发明主要涉及建筑门窗领域,尤其涉及一种闭腔式幕墙系统。

背景技术

幕墙一般包括钢质幕墙和铝质幕墙,铝质幕墙易于成型制作,但其不具备防火性能。现有的钢质幕墙包括钢龙骨、钢压板、玻璃板和螺栓,玻璃板通过钢压板和螺栓与钢龙骨产生连接,玻璃板与钢龙骨以及钢压板之间会打上密封胶以保证密封性能和连接强度。

现有技术中,为了保证螺栓与钢龙骨形成不破壁的连接形式,会在钢龙骨上成型内扩凹槽,在内扩凹槽内设置拉锚螺母,然后利用螺栓与拉锚螺母连接形成最终紧固。这种结构的钢龙骨上,其内扩凹槽在钢龙骨的主体轮廓之内,一方面内扩凹槽会使钢龙骨损失一定的强度,给整体幕墙的稳定性造成安全隐患;另一方面,要保证对玻璃板足够的承载力,内扩凹槽的宽度会带来整体钢龙骨宽度的加大,使得钢龙骨本身无法做到纤细化,影响了整体幕墙的视觉效果。

发明内容

本发明要解决的技术问题是克服现有技术的不足,提供一种结构稳定可靠、强度和安全性高、产品纤细、外观美观耐看的闭腔式幕墙系统。

为解决上述技术问题,本发明采用以下技术方案:

一种闭腔式幕墙系统,包括龙骨、幕墙板、压板和拉锚连接件,所述龙骨于承载面上成型有伸向龙骨主体轮廓之外的凸台,所述龙骨主体轮廓与凸台轮廓之间具有使凸台两侧承载面形成连续面并确保龙骨主体轮廓内腔为闭合腔的闭合段,所述幕墙板承载在龙骨的承载面上,所述压板压设在幕墙板上,所述拉锚连接件穿设在压板上并与凸台形成拉锚连接。

作为上述技术方案的进一步改进:

所述拉锚连接件包括锁紧螺栓和拉锚块,所述拉锚块与凸台连接,所述锁紧螺栓穿设在压板上并与拉锚块螺纹连接。

所述凸台顶部设有内扩容置槽,所述拉锚块置于内扩容置槽内并与锁紧螺栓螺纹连接形成拉锚。

所述内扩容置槽的两侧壁和两顶壁均为弯折成型的双壁结构。

所述内扩容置槽的两侧壁和两顶壁均为单壁结构。

所述内扩容置槽的两顶壁倾斜设置,两倾斜设置的顶壁对拉锚块形成阻挡。

所述内扩容置槽的两顶壁竖直设置,两竖直设置的顶壁对拉锚块形成阻挡。

所述拉锚块底部设有内扩拉槽,所述凸台顶部置于内扩拉槽内,所述拉锚块与锁紧螺栓螺纹连接形成拉锚。

所述内扩拉槽设置为棱形槽,所述凸台顶部设有与棱形槽配合的棱形凸起。

所述内扩拉槽设置为T形槽,所述凸台顶部设有与T形槽的横槽配合的横板。

所述T形槽底部开设有竖槽,所述横板底部设有与竖槽配合的竖板。

与现有技术相比,本发明的优点在于:

本发明的闭腔式幕墙系统,包括龙骨、幕墙板、压板和拉锚连接件,龙骨于承载面上成型有伸向龙骨主体轮廓之外的凸台,龙骨主体轮廓与凸台轮廓之间具有使凸台两侧承载面形成连续面并确保龙骨主体轮廓内腔为闭合腔的闭合段,幕墙板承载在龙骨的承载面上,压板压设在幕墙板上,拉锚连接件穿设在压板上并与凸台形成拉锚连接。安装时,先将幕墙板的承载在龙骨的承载面上,然后将压板压设在幕墙板上,最后将拉锚连接件穿设在压板上并与凸台形成拉锚连接。较传统结构而言,该幕墙系统的拉锚连接位置外移至凸台上,即连接节点在龙骨主体轮廓之外,不会使龙骨损失强度,提高了整体幕墙的稳定性和安全性;外延的凸台不会占用承载面的宽度,使得龙骨可以做到纤细化,外观美观耐看,提高了整体幕墙的视觉效果;进一步,龙骨主体轮廓与凸台轮廓之间具有使凸台两侧承载面形成连续面并确保龙骨主体轮廓内腔为闭合腔的闭合段,使得龙骨主体轮廓内腔为闭合腔,相当于龙骨主体为闭合管件结构,大大提高龙骨主体的强度。

附图说明

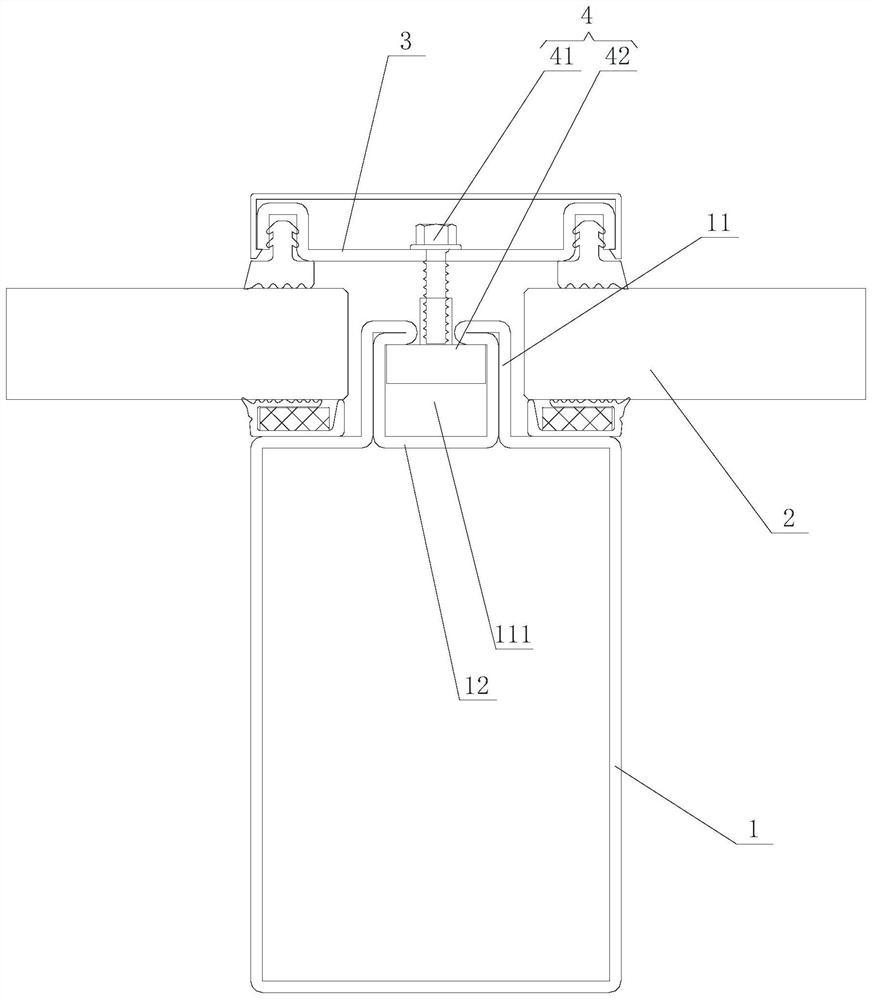

图1是本发明闭腔式幕墙系统实施例1的结构示意图。

图2是本发明闭腔式幕墙系统实施例2的结构示意图。

图3是本发明闭腔式幕墙系统实施例3的结构示意图。

图4是本发明闭腔式幕墙系统实施例4的结构示意图。

图5是本发明闭腔式幕墙系统实施例5的结构示意图。

图6是本发明闭腔式幕墙系统实施例6的结构示意图。

图中各标号表示:

1、龙骨;11、凸台;111、内扩容置槽;12、闭合段;2、幕墙板;3、压板;4、拉锚连接件;41、锁紧螺栓;42、拉锚块;421、内扩拉槽。

具体实施方式

以下将结合说明书附图和具体实施例对本发明做进一步详细说明。

实施例1:

如图1所示,本发明闭腔式幕墙系统的第一种实施例,包括龙骨1、幕墙板2、压板3和拉锚连接件4,龙骨1于承载面上成型有伸向龙骨1主体轮廓之外的凸台11,龙骨1主体轮廓与凸台11轮廓之间具有使凸台11两侧承载面形成连续面并确保龙骨1主体轮廓内腔为闭合腔的闭合段12,幕墙板2承载在龙骨1的承载面上,压板3压设在幕墙板2上,拉锚连接件4穿设在压板3上并与凸台11形成拉锚连接。安装时,先将幕墙板2的承载在龙骨1的承载面上,然后将压板3压设在幕墙板2上,最后将拉锚连接件4穿设在压板3上并与凸台11形成拉锚连接。较传统结构而言,该幕墙系统的拉锚连接位置外移至凸台11上,即连接节点在龙骨1主体轮廓之外,不会使龙骨1损失强度,提高了整体幕墙的稳定性和安全性;外延的凸台11不会占用承载面的宽度,使得龙骨1可以做到纤细化,外观美观耐看,提高了整体幕墙的视觉效果;进一步,龙骨1主体轮廓与凸台11轮廓之间具有使凸台11两侧承载面形成连续面并确保龙骨1主体轮廓内腔为闭合腔的闭合段12,使得龙骨1主体轮廓内腔为闭合腔,相当于龙骨1主体为闭合管件结构,大大提高龙骨1主体的强度。

本实施例中,拉锚连接件4包括锁紧螺栓41和拉锚块42,拉锚块42与凸台11连接,锁紧螺栓41穿设在压板3上并与拉锚块42螺纹连接。该结构中,通过拉锚块42拉锚块42与凸台11连接,再利用锁紧螺栓41穿设在压板3上并与拉锚块42螺纹连接,其结构简单可靠。

本实施例中,凸台11顶部设有内扩容置槽111,拉锚块42置于内扩容置槽111内并与锁紧螺栓41螺纹连接形成拉锚。该结构中,拉锚块42置于内扩容置槽111与其形成拉接,再通过锁紧螺栓41螺纹连接形成拉锚,其结构简单可靠。

本实施例中,内扩容置槽111的两侧壁和两顶壁均为弯折成型的双壁结构。双壁结构的内扩容置槽111大大提高了抗拉性能。

本实施例中,当凸台11竖向放置时,凸台11两侧对幕墙板2两端起到限位作用,防止幕墙板2窜动;当凸台11横向放置时,凸台11对幕墙板2起到托持功能。

实施例2:

如图2所示,本发明闭腔式幕墙系统的第二种实施例,该幕墙系统与实施例1基本相同,区别仅在于:本实施例中,内扩容置槽111的两侧壁和两顶壁均为单壁结构。这样设置使得龙骨1为开口型材,可利用开口端形成拉锚,不需要焊接,大大降低了成本。

本实施例中,内扩容置槽111的两顶壁倾斜设置,两倾斜设置的顶壁对拉锚块42形成阻挡。其结构简单可靠。

实施例3:

如图3所示,本发明闭腔式幕墙系统的第三种实施例,该幕墙系统与实施例2基本相同,区别仅在于:本实施例中,内扩容置槽111的两顶壁竖直设置,两竖直设置的顶壁对拉锚块42形成阻挡。其结构简单可靠。

实施例4:

如图4所示,本发明闭腔式幕墙系统的第四种实施例,该幕墙系统与实施例1基本相同,区别仅在于:本实施例中,拉锚块42底部设有内扩拉槽421,凸台11顶部置于内扩拉槽421内,拉锚块42与锁紧螺栓41螺纹连接形成拉锚。该结构中,凸台11顶部置于内扩拉槽421内,即内扩拉槽421设置在拉锚块42上,使得凸台11可以做到纤细化,拉锚块42与锁紧螺栓41螺纹连接形成拉锚,整体结构结构可靠,提高了视觉效果。

本实施例中,内扩拉槽421设置为棱形槽,凸台11顶部设有与棱形槽配合的棱形凸起。其结构简单可靠。

实施例5:

如图5所示,本发明闭腔式幕墙系统的第五种实施例,该幕墙系统与实施例4基本相同,区别仅在于:本实施例中,内扩拉槽421设置为T形槽,凸台11顶部设有与T形槽的横槽配合的横板。其结构简单可靠。

实施例6:

如图6所示,本发明闭腔式幕墙系统的第六种实施例,该幕墙系统与实施例5基本相同,区别仅在于:本实施例中,T形槽底部开设有竖槽,横板底部设有与竖槽配合的竖板。其结构简单可靠。

虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围的情况下,都可利用上述揭示的技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。

- 一种闭腔式幕墙系统

- 闭腔式幕墙系统