制药及生物设备的进、排气无菌结构

文献发布时间:2023-06-19 11:03:41

技术领域

本发明属于制药及生物设备技术领域,具体涉及一种制药及生物设备的进、排气无菌结构。

背景技术

设备控制微生物的技术在制药领域使用广泛,主要用于注射剂产品的制备、储存,生物制品的培养、提纯、储存等。在此工艺步序中必须确保产品在无菌气体的保护下不受外界微生物的影响。

目前,制药及生物行业普遍采用的是进气和排气的无菌呼吸器机构,该结构可以有效的杜绝外界微生物,但最大的问题是呼吸器中的过滤器容易被设备内的药液污染,无法进行过滤器的清洗,形成交叉污染不符合GMP的要求。而且被污染的过滤器长时间工作容易老化,造成过滤器使用寿命缩短。

发明内容

本发明的目的是克服现有技术中存在的不足,提供一种可以满足设备无菌进气和无菌排气动作、对相关的进气和排气设备不造成污染、更符合GMP的要求且能延长过滤器使用寿命的进、排气无菌结构。

按照本发明提供的技术方案,所述制药及生物设备的进、排气无菌结构,它包括压力容器、压力传感器、进气管、进气阀、气体过滤除菌器、排气管、排气阀、单向阀、排风机与冷凝管与可编程逻辑控制器;

在制药压力容器的顶部安装有压力传感器与进气管,在进气管上安装有进气阀与气体过滤除菌器,进气阀设置在气体过滤除菌器的后方,在进气阀后方的进气管上连接有排气管,在排气管上安装有排气阀、单向阀与排风机,排气阀、进气阀以及压力传感器均与可编程逻辑控制器相连,单向阀设置在排气阀的后方,排风机设置在单向阀的后方,在排风机与单向阀之间的排气管上连接有冷凝管,且冷凝管呈竖直向下设置。

作为优选,所述排风机与单向阀之间的排气管向下弯曲,在该弯曲段的最低处连接有所述的冷凝管。

作为优选,所述冷凝管的内径小于排气管的内径。进一步优选,所述排气管的内径与冷凝管的内径之比为(2~4):1。

作为优选,所述进气阀前方的进气管的内径小于进气阀后方的进气管的内径。进一步优选,所述进气阀后方的进气管的内径与进气阀前方的进气管的内径之比为(2~3):1。

作为优选,在制药压力容器上还安装有清洗管,在清洗管上安装有位于制药压力容器内的喷淋球。

本发明结构简单、工作稳定可靠,本发明能够避免过滤器被污染的风险,最终避免产品被受污染过滤器的污染,提高了过滤器的使用寿命。

附图说明

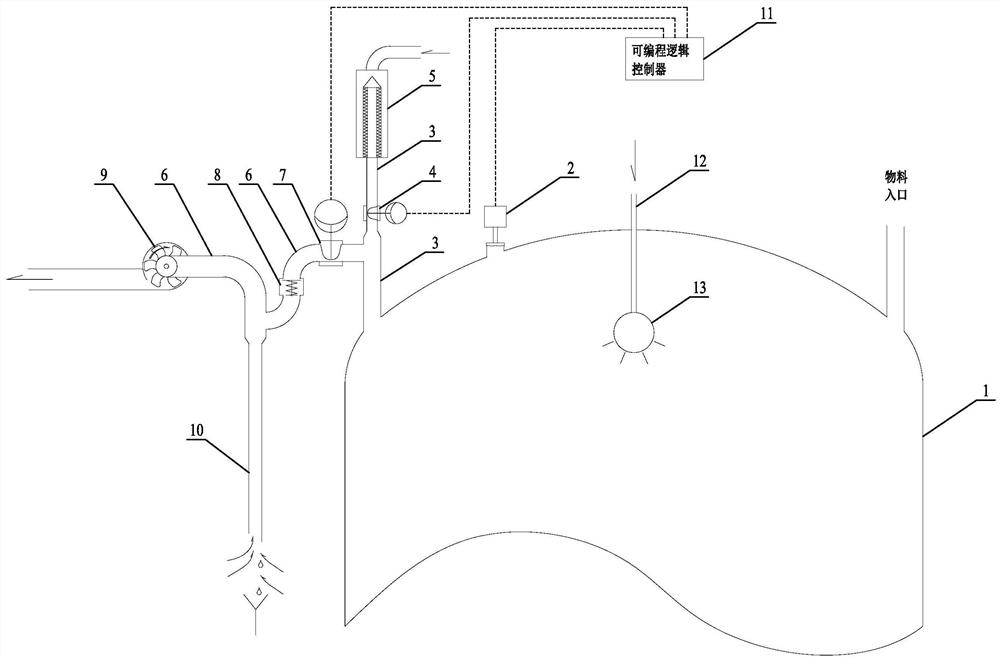

图1是本发明的整体结构示意图。

具体实施方式

下面结合具体实施例对本发明作进一步说明。

一种制药及生物设备的进、排气无菌结构,它包括制药压力容器1、压力传感器2、进气管3、进气阀4、气体过滤除菌器5、排气管6、排气阀7、单向阀8、排风机9与冷凝管10与可编程逻辑控制器11;当然,本发明中的制药压力容器1上必须设置常规的进料接口以及排料口。

在制药压力容器1的顶部安装有压力传感器2与进气管3,在进气管3上安装有进气阀4与气体过滤除菌器5,进气阀4设置在气体过滤除菌器5的后方,在进气阀4后方的进气管3上连接有排气管6,在排气管6上安装有排气阀7、单向阀8与排风机9,排气阀7、进气阀4以及压力传感器2均与可编程逻辑控制器11相连,单向阀8设置在排气阀7的后方,排风机9设置在单向阀8的后方,在排风机9与单向阀8之间的排气管6上连接有冷凝管10,且冷凝管10呈竖直向下设置。

所述排风机9与单向阀8之间的排气管6向下弯曲,在该弯曲段的最低处连接有所述的冷凝管10。

所述冷凝管10的内径小于排气管6的内径。所述排气管6的内径与冷凝管10的内径之比为(2~4):1。此比例设计目的是在排气过程中的气体及冷凝水经单向阀8排出后,冷凝水因自重流入冷凝管10,最终流入洁净区的地漏中,气体向上进入排风机9排出。如果排气管6的内径与冷凝管10的内径之比小于2,则冷凝水容易进入排风机9;如果排气管6的内径与冷凝管10的内径之比大于4,容易造成大量排放气体进入洁净区。

所述进气阀4后方的进气管3的内径与进气阀4前方的进气管3的内径之比为(2~3):1。此比例设计目的是避免在进气过程中制药压力容器1内的气体污染气体过滤除菌器5。如果进气阀4后方的进气管3的内径与进气阀4前方的进气管3的内径之比小于2:1,容易造成进气阀4关闭时制药压力容器1内气体窜入气体过滤除菌器5内。

在制药压力容器1上还安装有清洗管12,在清洗管12上安装有位于制药压力容器1内的喷淋球13。

本发明的工作原理是:可编程逻辑控制器11根据压力传感器2检测的压力判断需要进气时打开进气阀4,高压气体经过气体过滤除菌器5的除菌过滤后进入压力容器1的内部,当压力达到要求后,可编程逻辑控制器11关闭进气阀4,这个进气过程为无菌进气过程。

当压力容器1的内部需要排气时,打开排气阀7,压力容器1内的气体经过排气阀7进入单向阀8,在排气压力的作用下开启单向阀8,气体大部分经过排气管6、排风机9抽到室外非洁净区,小部分气体和液滴通过冷凝管10向下排入洁净区的地漏。这个排气过程在单向阀7的控制下,避免了排气管6与冷凝管10内的气体及液滴反向污染制药压力容器1,排放时得以无菌保证。

在排气结束后,排风机9始终处于运行状态,在排风机9的负压作用下,洁净区的洁净空气经过冷凝管10进入排气管6再排到室外,在这过程中,排气管6及冷凝管10得到干燥及净化,避免了微生物滋生。

清洗及消毒,在压力容器1需要清洗或灭菌时,通过清洗管12接入清洗液或者高温水蒸气并从喷淋球13喷出,当排气阀7开启时使得部分淋洗水或者水蒸气对进气阀4 后端的进气管3、排气阀7、单向阀8、排气管6以及冷凝管10进行同步的清洗或者消毒,清洗及消毒后排风机9始终处于运行状态,在排风机9的负压作用下,洁净区的洁净空气经过冷凝管10进入排气管6再排到室外,在这过程中,排气管6及冷凝管10得到干燥及净化,保证排放装置处于洁净状态。

- 制药及生物设备的进、排气无菌结构

- 制药及生物设备的进、排气无菌结构