一种用于阴极电泳涂料的聚环氧季铵盐乳液及其制备方法、应用

文献发布时间:2023-06-19 11:03:41

技术领域

本发明属于电泳涂料技术领域,具体涉及一种用于阴极电泳涂料的聚环氧季铵盐乳液及其制备方法、应用。

背景技术

阴极电泳涂料技术于80年代引入中国以来由于其涂膜性能优异、环保、适合自动化化涂装等优点,在汽车工业中得到大量应用。由于汽车车身及零部件形状复杂,含有较多凹体、腔体和缝隙,在汽车电泳涂装过程中常常因产生电屏蔽现象,使被涂装工件内外表面的漆膜厚薄不均,内表面漆膜较薄,严重影响整个工件的防腐蚀性能。能否使被涂装工件的凹深处、缝隙处或被屏蔽出均匀涂上漆膜,成为衡量阴极电泳涂料质量的重要指标即泳透力。泳透力越高,则被涂装工件内外表面差异越小,内外表面形成的涂膜差异越小。

影响泳透力的因素主要分为外部因素和内部因素,外部因素有施工电压、电泳时间长短、槽液浓度、槽液固体份等,内部因素是电泳乳液的分子结构引起的,包括分子量大小、分子量分布、TG、SP、MEQ等,现有技术中一般通过提高施工电压,提高槽液固体份、延长涂装时间、降低槽液浓度、改变电涂涂料的分子结构设计、降低分子量,等手段实现泳透力的提高,但是也会不同程度的影响涂膜性能,比如降低耐腐蚀性、长期储存产生沉淀、耐油污性差易产生缩孔。

因此,有必要提供一种应用于阴极电泳涂料的高分子乳液添加剂,在不改变电泳涂料主树脂结构设计且不影响涂膜性能条件下,快速改善现行电泳涂料的泳透力,满足复杂的表面结构的工件表面电泳涂装。

发明内容

本发明的目的是提供一种用于阴极电泳涂料的聚环氧季铵盐乳液,作为电导度调整剂,提高电泳涂料的泳透力,满足复杂表面结构的工件表面电泳涂装,且不影响涂膜性能。

本发明解决上述问题所采用的技术方案为:一种用于阴极电泳涂料的聚环氧季铵盐乳液,包括以下重量份的原料组分:

聚环氧树脂 15-25份

酮类溶剂 10-20份

醇胺单体 5-13份

中和酸溶液 3-7.5份

水 24-33份

优选地,所述聚环氧树脂为由线性酚醛树脂与环氧丙烷反应得到的多缩水甘油醚树脂、邻甲酚醛树脂与环氧氯丙烷反应得的线型多官能团环氧树脂或者双酚A型酚醛环氧树脂。

优选地,所述聚环氧树脂分子链至少含有12个环氧基团,环氧当量为198~201g/mol。

更优选地,所述聚环氧树脂分子链含有12~18个环氧基团。

优选地,所述醇胺单体为甲基乙醇胺、二乙醇胺、聚醚仲胺、脂肪仲胺中至少一种。

更优选地,所述醇胺单体为甲基乙醇胺和二乙醇胺的混合物。

优选地,所述醇胺单体当量为聚环氧树脂中环氧基团当量的95~98%。

优选地,所述酮类溶剂为甲基异丁基酮、甲基异丙基甲酮中至少一种。

优选地,所述中和酸为乳酸、冰醋酸中至少一种,或混合少量的硝酸。

优选地,所述聚环氧季铵盐乳液的电导率为7700~8400us/cm,M

本发明的另一目的是提供一种用于阴极电泳涂料的聚环氧季铵盐乳液的制备方法,包括以下步骤:

(1)80-90℃下将酮类溶剂与聚环氧树脂混合搅拌,搅拌均匀后将醇胺单体分多次加入,反应得到大分子聚环氧叔胺盐树脂。

(2)降温至80℃以下,将中和酸加入进行中和,再加入水转相为季铵盐乳液。

(3)减压脱去溶剂,控制固体份为30±1%,得到聚环氧季铵盐乳液。

优选地,一种用于阴极电泳涂料的聚环氧季铵盐乳液的制备方法,具体包括以下步骤:

(1)将聚环氧树脂、酮类溶剂混合,升温至90℃搅拌10min,搅拌均匀后将醇胺单体分4批缓慢加入,加入温度控制不超过120℃,每批加完后在100~120℃反应30min,再加入下批醇胺单体,待最后一批醇胺单体加入后在100~120℃反应30min再继续保温1小时。

(2)后降温至80℃以下,加入中和酸搅拌半小时,后将水分4批加入乳化转相, 温度保持在50-60℃。

(3)减压脱去溶剂,控制固体份为30±1%,得到聚环氧季铵盐乳液。

本发明的又一目的是提供一种用于阴极电泳涂料的聚环氧季铵盐乳液的应用,将上述的用于阴极电泳涂料的聚环氧季铵盐乳液用于制备电泳涂料,所述电泳涂料包括以下重量份的组分:

主乳液 40~60份

电泳色浆 10~12份

电导度调整剂 0.4~3份

水 40~75份

其中,所述主乳液为环氧聚氨酯乳液,电泳色浆为水性环氧乳液参与研磨的色浆,所述电导度调整剂为聚环氧季铵盐乳液。

更优选地,所述环氧聚氨酯乳液为安诺电泳公司的ANG522环氧聚氨酯乳液,由双酚A环氧树脂经过噁唑烷酮化反应、锁延长反应、酯化反应后胺化反应并与封闭型聚氨酯固化剂混合后的乳化转相得到的阳离子型乳液;所述电泳色浆为安诺电泳公司的ANG522电泳色浆。

优选地,所述电泳涂料的槽液固体含量为7~22%,所述电泳涂料的pH值为5.5~6.5。

更优选地,所述电泳涂料的槽液固体含量为18~22%,所述电泳涂料的pH值为6.0。

优选地,所述电泳涂料的电导率为1400±100us/cm,所述电泳涂料的颜料体积比P/V为1/8~1/1。

更优选地,所述电泳涂料的颜料体积比P/V为1/7~1/5。

与现有技术相比,本发明的优点在于:

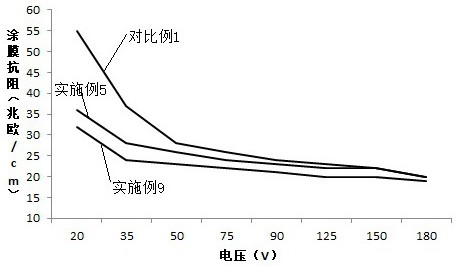

(1)本发明的聚环氧季铵盐乳液为聚环氧大分子接上叔胺盐,酸中和后得到季铵盐乳液,其分子链上有12~18个阳离子。常规电泳槽液中添加这种大分子结构,可以在低电压电泳启动前2-6秒过程中电沉积产生疏松缝隙的填补,减少电解氢气冲击产生的电导弧坑,其高电导率同时又增加了电泳涂料槽液的电导度,从而低电压低电流时延长膜抗阻,高电压高电流时又能提高内腔的泳透力,使工件外表面膜厚维持或略有下降、但内腔膜厚大幅提升,使内外表面形成的涂膜差异小。

(2)与现有技术中通过改变施工条件如槽液温度、固体份、有机溶剂含量等或改变电泳主乳液的化学结构、分子量大小等来改善泳透率而使影响电泳涂料膜化学性能相比,本发明仅加入少量的聚环氧季胺盐乳液作为电导度调整剂就可使电泳涂料电导率在1400±100us/cm范围内的泳透率大幅提高,大大改善复杂工件的内外表面形成的涂膜差异,且电泳涂膜外观良好、完整均匀,各项化学性能未见降低,达到了施工便捷和维持性能的平衡。

附图说明

图1为本发明低电压和高电压下的聚环氧季铵盐乳液的添加前后膜抗特性比较图。

图2 为添加聚环氧季铵盐乳液前后的A面(外表面)电压、电流涂装过程的变化。

图3 为添加聚环氧季铵盐乳液前后的G面(内表面)电压、电流涂装过程的变化。

具体实施方式

以下结合附图实施例对本发明作进一步详细描述。

实施例1

一种用于阴极电泳涂料的聚环氧季铵盐乳液,包括以下重量份的组分:

聚环氧树脂YDCN-703 17份

酮类溶剂甲基异丁基酮 20份

醇胺单体甲基乙醇胺 5.9份

45%乳酸溶液 4.8份

水 26份

一种用于阴极电泳涂料的树脂乳液的制备方法,包括以下步骤:

(1)将17份聚环氧树脂YDCN-703(日本东都化成,线型邻甲酚醛环氧树脂)、20份甲基异丁基酮加入反应釜中,80℃搅拌10min,搅拌均匀后停止搅拌,将5.9份甲基乙醇胺分成4批缓慢投入反应釜中,每批投完料立即启动搅拌,110℃反应半小时后降温到90℃,再次停止搅拌加入下批甲基乙醇胺,待最后一批甲基乙醇胺加毕后在110℃反应半小时后再保温反应1小时。

(2)降温至80℃以下,在搅拌状态下加入4.8份的45%含量的乳酸溶液,搅拌半小时后分4批加入26份水乳化,促进环氧树脂叔胺转相为季铵盐乳液,其中,加完每批水后控制反应釜温度在55℃。

(3)减压蒸馏除去甲基异丁基酮和水,后用纯水调节乳液固体份30±1%,降温出料。

实施例2

一种用于阴极电泳涂料的聚环氧季铵盐乳液,包括以下重量份的组分:

聚环氧树脂NPPN-638 17份

酮类溶剂甲基异丁基酮 20份

醇胺单体二乙醇胺 10份

38%冰醋酸溶液 3.375份

水 33份

一种用于阴极电泳涂料的聚环氧季铵盐乳液的制备方法,包括以下步骤:

(1)将17份聚环氧树脂NPPN-638(南亚,多官能团酚醛环氧树脂)、20份甲基异丁基酮加入反应釜中,升温到80℃下搅拌10min,搅拌均匀后停止搅拌,将10份二乙醇胺分成4批缓慢投入反应釜中,每批料投完立即启动搅拌,反应剧烈放热,加入二乙醇胺后反应温度会升至100℃以上,要立即启动冷水降温措施,控制反应温度110℃,反应半小时后降温至90℃再次停止搅拌加入下批二乙醇胺,如此反复分4批投完二乙醇胺,待最后一批二乙醇胺加毕后在110℃反应半小时后再保温反应1小时。

(2)冷却至80℃以下,加入3.375份38%冰醋酸,搅拌半小时后分4批加入33份水,每次加完水后控制反应釜温度在55℃,使环氧树脂叔胺化后转相为季铵盐乳液。

(3)减压蒸馏脱出甲基异丁基酮溶剂和水,后用纯水调节乳液固体份30±1%,降温出料。

实施例3

将40份ANG522环氧聚氨酯主乳液、11份ANG522电泳色浆、50份水混合搅拌均匀,得到电泳槽液。

然后加入ANG522环氧聚氨酯主乳液重量份的1%的实施例1的聚环氧季铵盐乳液搅拌均匀,得到电泳涂料。

所述ANG522环氧聚氨酯乳液和ANG522电泳色浆均采购于安诺电泳公司。

实施例4

与实施例3的区别仅在于:加入ANG522环氧聚氨酯主乳液重量份的2%的实施例1的聚环氧季铵盐乳液。

实施例5

与实施例3的区别仅在于:加入ANG522环氧聚氨酯主乳液重量份的4%的实施例1的聚环氧季铵盐乳液。

实施例6

与实施例3的区别仅在于:加入ANG522环氧聚氨酯主乳液重量份的6%的实施例1的聚环氧季铵盐乳液。

实施例7

与实施例3的区别仅在于:加入ANG522环氧聚氨酯主乳液重量份的1%的实施例2的聚环氧季铵盐乳液。

实施例8

与实施例3的区别仅在于:加入ANG522环氧聚氨酯主乳液重量份的2%的实施例2的聚环氧季铵盐乳液。

实施例9

与实施例3的区别仅在于:加入ANG522环氧聚氨酯主乳液重量份的4%的实施例2的聚环氧季铵盐乳液。

实施例10

与实施例3的区别仅在于:加入ANG522环氧聚氨酯主乳液重量份的6%的实施例2的聚环氧季铵盐乳液。

对比例1

与实施例3的区别仅在于:不加入聚环氧季铵盐乳液。

将实施例4-10的电泳涂料搅拌均匀,置于电泳槽中熟化16~18小时后,控制施工电压180-210V,涂装温度30℃,电泳时间180s,电泳完成后的泳板用纯水冲洗干净,在烘箱中160℃烘烤20分钟,得到干膜,然后进行涂膜性能评价,结果如下表所示:

注:A为工件外板面涂装膜厚,G为工件内腔涂装膜厚。

其中沉淀性测试为:将混合均匀的稀释电泳涂料放置固定容器内,在25℃静置2周后,测定上层澄清液中固体份,与静置前固体份比较其减少量即为沉淀性数据。

从上表可以看出,加入聚环氧季铵盐乳液的电泳涂料,改善了工件的内外表面形成的涂膜差异,且同时兼具良好电泳涂膜的化学性能和外观流平及储存稳定性等;聚环氧季铵盐乳液添加量为ANG-522主乳液重量份的1%,其电泳涂料电导率调整效果不明显,泳透力改变不大,工件内腔膜无明显变大;聚环氧季铵盐乳液添加量为ANG522主乳液重量份的6%,其电泳涂料的电导率≥1500us/cm,但抗油污性变差,沉淀性变差;聚环氧季铵盐乳液添加量为ANG522主乳液重量份的2-4%,所制备的电泳涂料的电导率在1400±100us/cm,工件的内外面的膜厚G/A值可大大提高,泳透率大大改善,而且涂膜外观及其他化学性能不受影响。

另外,如图2、图3所示,图2为添加聚环氧季铵盐乳液前后的A面(外表面)电压、电流涂装过程的变化,图3为添加聚环氧季铵盐乳液前后的G面(内表面)电压、电流涂装过程的变化,其中涂装过程中添加聚环氧季铵盐乳液前后的A面(外表面)电压、电流的变化趋势基本一致,说明添加聚环氧季铵盐乳液对外表面的电流电压影响不大。

除上述实施例外,本发明还包括有其他实施方式,凡采用等同变换或者等效替换方式形成的技术方案,均应落入本发明权利要求的保护范围之内。

- 一种用于阴极电泳涂料的聚环氧季铵盐乳液及其制备方法、应用

- 一种长链异氰酸酯改性季铵盐型环氧树脂乳液及其制备方法与应用