一种双层纹理背壳的制备工艺

文献发布时间:2023-06-19 11:03:41

技术领域

本发明涉及一种背壳技术领域,尤其是一种电子设备背壳的制备工艺,具体为一种双层纹理背壳的制备工艺。

背景技术

随着电子产品的发展,外观越来越轻薄,电子产品的表面处理也越来越精细,为了不刮花手机表面,往往给电子产品的表面购买一个背壳,现有的背壳一般利用透明或者带色彩的半透明材料柔性材料制成,而对于炫彩纹理的选择,目前公开的技术中,参照公开号为:“CN111497512A”的专利公开了一种单层渐变色3D炫光纹理装饰片的制备方法,其制备的单层渐变色3D炫光纹理装饰片由两层材料复合结构改为一层,使产品生产工序减少,成本降低,结构更薄,更符合手机等电子产品超薄的设计趋势;且渐变效果实现多样化,能够保证生产色彩的稳定性,生产效率高。

但是从效果上来看,单层的渐变色3D炫光纹理装饰片其渐变的效果也比较单一,不具备丰富的炫彩效果。

发明内容

本发明的目的在于提供一种双层纹理背壳的制备工艺。

为实现上述目的,本发明提供如下技术方案:

一种双层纹理背壳的制备工艺,包括如下步骤:

一:制备炫光纹理层:

A1)在基板上印刷好炫光纹理,用以制备成掩模板;

A2)在具有炫光纹理一面的掩模板上设置一层烙层,并在烙层上依据炫光纹理制定透光区和不透光区;

A3)步骤A2)后放到光刻机中进行紫外线曝光,紫外线透过透光区照射在掩模板下部的光刻胶板上,对带光刻胶的透光区的掩模板位置进行非接触式曝光,使透光区对应的胶板上的光刻胶发生光化学反应;

A4)步骤A3)后将掩模板完全浸入至显影液中进行显影,显影完成后用等离子水进行冲洗并吹干,此时,透光区对应的胶板上的光刻胶被溶解脱落;

A5)步骤A4)后放入至烘烤箱进行烘烤定型,形成炫光纹理层;

二:制备渐变纹理层:

B1)以光刻胶为母模版,将步骤A1)的炫光纹理利用胶水转印至PC板上,用以翻印成子版,利用子版将炫光纹理转印至PET板上;

B2)利用图形软件设置好需要渐变的效果图,该渐变的效果图依据炫光纹理制定,调好油墨放入至海德堡印刷机器内,将渐变效果印刷在CTP版上,形成渐变纹理层;

B3)步骤B2)后将CTP版放置在UV固化机上进行固化,固化好后在CTP版利用母模胶进行翻制形成子板,翻制好的子板进行至少一次离线固化,以固化后的子板作为模具,

B4)将步骤B1)的PET板放在步骤B3)在模具中,利用转印胶水将子板的渐变纹理层转印至PET板上,并在PET板另一面镀一层Ag层;

三:将炫光纹理层和Ag渐变纹理层利用透光胶粘结,并在炫光纹理层的上部粘结透光板材。

优选的,在步骤A2)中,在烙层上利用0.25-0.5μm线宽距依据炫光纹理制定透光区和不透光区。

优选的,在步骤A3)中,利用光刻胶板的厚度控制炫光纹理的深度。

优选的,在步骤A5)中,烘烤的温度为100-150℃,烘烤时间为20-40min。

优选的,在步骤B3)中,采用5-50μm CTP版,且在印刷时,将渐变效果至少在CTP版印刷一次。

优选的,在步骤B3)中,至少将CTP版放置在UV固化机上进行固化3次。

优选的,所述渐变纹理层具有与炫光纹理曲线对应设置的渐变纹理曲线。

优选的,所述渐变纹理曲线为按照同一方向以同一颜色依次由深至浅且线宽距为0.25-0.5μm的多个平行曲线组成。

优选的,所述渐变纹理曲线为按照同一方向以多个颜色依次由深至浅且线宽距为0.25-0.5μm的多个平行曲线组成。

本发明采用了渐变效果和底层效果双层复合的背壳的纹理显示,在渐变的效果基础上增加了纹理显示,使得渐变效果与炫光纹理形成复合显示,增加了显示的多样性。

附图说明

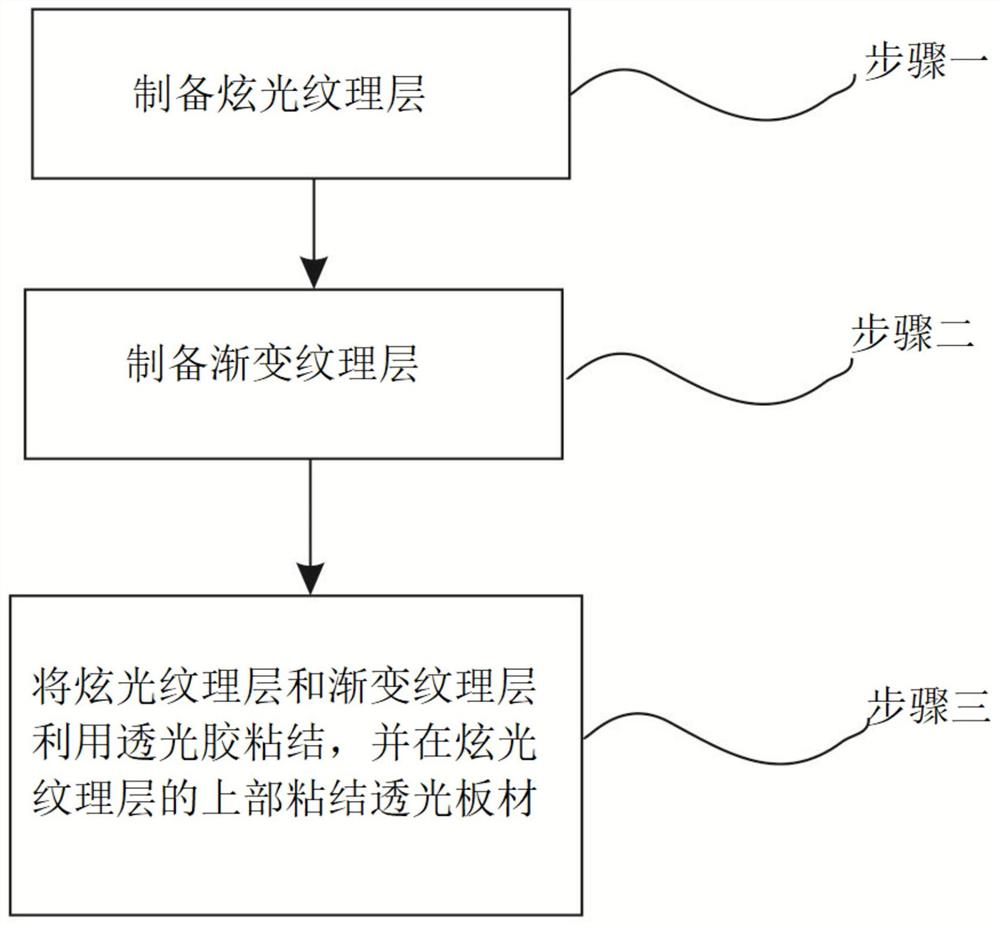

图1为本发明的工艺流程总图;

图2为本发明中制备炫光纹理层的工艺流程图;

图3为本发明中制备渐变纹理层的工艺流程图。

具体实施方式

以下结合附图及实施例对本发明进行详细的描述。

参照图1至图3,本发明提供了一种双层纹理背壳的制备工艺,包括如下步骤:一:制备炫光纹理层:

A1)在基板上印刷好炫光纹理,用以制备成掩模板;

A2)在具有炫光纹理一面的掩模板上设置一层烙层,并在烙层上依据炫光纹理制定透光区和不透光区;

A3)步骤A2)后放到光刻机中进行紫外线曝光,紫外线透过透光区照射在掩模板下部的光刻胶板上,对带光刻胶的透光区的掩模板位置进行非接触式曝光,使透光区对应的胶板上的光刻胶发生光化学反应;

A4)步骤A3)后将掩模板完全浸入至显影液中进行显影,显影完成后用等离子水进行冲洗并吹干,此时,透光区对应的胶板上的光刻胶被溶解脱落;

A5)步骤A4)后放入至烘烤箱进行烘烤定型,形成炫光纹理层;

二:制备渐变纹理层:

B1)以光刻胶为母模版,将步骤A1)的炫光纹理利用胶水转印至PC板上,用以翻印成子版,利用子版将炫光纹理转印至PET板上;

B2)利用图形软件设置好需要渐变的效果图,该渐变的效果图依据炫光纹理制定,调好油墨放入至海德堡印刷机器内,将渐变效果印刷在CTP版上,形成渐变纹理层;

B3)步骤B2)后将CTP版放置在UV固化机上进行固化,固化好后在CTP版利用母模胶进行翻制形成子板,翻制好的子板进行至少一次离线固化,以固化后的子板作为模具,

B4)将步骤B1)的PET板放在步骤B3)在模具中,利用转印胶水将子板的渐变纹理层转印至PET板上,并在PET板另一面镀一层Ag层;

三:将炫光纹理层和Ag渐变纹理层利用透光胶粘结,并在炫光纹理层的上部粘结透光板材。

优选的,在步骤A2)中,在烙层上利用0.25-0.5μm线宽距依据炫光纹理制定透光区和不透光区。

优选的,在步骤A3)中,利用光刻胶板的厚度控制炫光纹理的深度。

优选的,在步骤A5)中,烘烤的温度为100-150℃,烘烤时间为20-40min。

优选的,在步骤B3)中,采用5-50μm CTP版,且在印刷时,将渐变效果至少在CTP版印刷一次。

优选的,在步骤B3)中,至少将CTP版放置在UV固化机上进行固化3次。

优选的,所述渐变纹理层具有与炫光纹理曲线对应设置的渐变纹理曲线。

优选的,所述渐变纹理曲线为按照同一方向以同一颜色依次由深至浅且线宽距为0.25-0.5μm的多个平行曲线组成。

优选的,所述渐变纹理曲线为按照同一方向以多个颜色依次由深至浅且线宽距为0.25-0.5μm的多个平行曲线组成。

实施例1

具体的实施制备时,选用如下的工艺,

一种双层纹理背壳的制备工艺,包括如下步骤:

一:制备炫光纹理层:

A1)选用高透炫光纹理在基板上完成炫光纹理的绘制,制作成掩模板,掩模板采用苏打玻璃,苏打玻璃的一面含有铬层,铬层上根据炫光纹理的图形制定透光区和不透光区,宽线距一般采用0.25um-0.5um;

A2)采用中国科学院制造的光刻机进行紫外线曝光,掩模板下设置有一块光刻胶板(光刻胶板的厚度决定纹理的深度),紫外线透过透光区照射到光刻胶板上,对带光刻胶板的空白掩膜板进行非接触式曝光(也就是对带光刻胶的透光区的掩模板位置进行非接触式曝光),照射掩膜板上所需图形区域,使该区域的光刻胶发生光化学反应;

A3)将步骤2)曝光后的掩模板完全浸入显影液中进行显影,然后用去离子水冲洗后吹干,经过显影、吹干后,曝光区域的光刻胶溶解脱落,暴露出下面的铬层,光刻胶上的可溶解区域被化学显影剂溶解,非曝光区的光刻胶由于在曝光时并未发生化学反应,在显影时也就不会存在这样的酸碱中和,因此非曝光区的光刻胶被保留下来;

A4)步骤3)后进行烘烤定型,使其线条圆滑,整体柔和,烘烤温度135℃,30min,实际以纹理内容为准;

二:制备渐变纹理层:

B1)以光刻胶为母模版,将步骤A1)的炫光纹理利用用胶水转印到PC板上,形成子版,利用紫外线固化的现象来复制纹理的细微结构,同理,利用子版将纹理转移到PET板(或者所需要的材料上),转印时需要三边定位,进胶口的距离需要与平板印刷排版(算上平板印刷咬口)的距离一致,否则位置会对不上,出胶口裁剪后的大小需要与平板印刷上机的调机料尺寸一致;

B2)在绘图软件上画出想要的渐变效果,洗好平板印刷渐变的机器,将CTP版装到机器上,倒入油墨,将利用平板印刷的四色机器印刷渐变,将做好纹理的材料放到进料口,按启动键在CTP版进行印刷,如果印刷第一次不够深,可以继续添加上机次数,平板印刷机采用高堡的只有五座(CMYK+专)印刷机或海德堡七座(CMYK+3专)印刷机。

B3)步骤B2)后将CTP版放置在UV固化机上进行固化,固化好后在CTP版利用母模胶进行翻制形成子板,翻制好的子板进行至少一次离线固化,以固化后的子板作为模具;

B4)将步骤B1)的PET板放在步骤B3)在模具中,利用转印胶水将子板的Ag渐变纹理层转印至PET板上,并在PET板另一面镀一层Ag层;

三:将炫光纹理层和Ag渐变纹理层利用透光胶粘结,并在炫光纹理层的上部粘结透光板材。

具体的利用上述的渐变纹理的制备的板材片的结构是:最上层的为透光板材,在基材下部的炫光纹理,在炫光纹理下部有渐变效果层。

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实例的说明只是用于帮助理解本发明的方法及其核心思想。以上所述仅是本发明的优选实施方式,应当指出,由于文字表达的有限性,而客观上存在无限的具体结构,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进、润饰或变化,也可以将上述技术特征以适当的方式进行组合;这些改进润饰、变化或组合,或未经改进将发明的构思和技术方案直接应用于其它场合的,均应视为本发明的保护范围。

- 一种双层纹理背壳的制备工艺

- 一种渐变纹理的背壳