复合材料型材连续制造方法

文献发布时间:2023-06-19 11:03:41

技术领域

本发明涉及一种复合材料型材连续制造方法,涉及航空航天机械加工技术领域。

背景技术

型材是铁或钢以及具有一定强度和韧性的材料,通过成型工艺制成的具有一定几何形状的物体。随着工业现代化的急速发展,各种型材的应用越来越广泛,对其的需求也在不断增加。在各种型材中,以钢铁型材、铝合金型材和塑钢型材最为普遍。然而,上述几种型材的生产过程均消耗大量能源。

传统的复合材料型材加工主要采用切削、挤压加工,该方法不仅加工效率低,而且加工过程复合材料型材的纤维流向被切断,严重降低了成品复合型材的质量,传统复合型材的加工方法难以满足生产中对连接件高精度、高强度的要求,特别是航空航天器中对复合材料使用的质量要求,所以,寻找先进有效的复合材料型材加工方法就显得尤为重要。

申请号为US6589377的发明专利申请公开了Manufacture of sections offiber-plastic compound materials,公开了制造纤维-塑料复合材料型材的方法借助于至少一个拉伸喷嘴(10)进行。在该喷嘴中,浸渍有可流动塑料(42)的纤维(41)在压力下形成为具有预定横截面的产品(41),并随着热量的抽出而固结。拉伸喷嘴的横截面表面在其整个形状赋予区域中周期性地增加和及时地减小,振荡横截面表面的频率值被选择为小于1kHz,优选小于100Hz。然而,该申请采用了拉伸喷嘴向控制装置中输送纤维束,控制装置中设置了驱动器,该申请是通过驱动器打压纤维束成型,再通过抽拉装置以一定的速度拉出纤维束成型,在该喷嘴中,用可流动塑料浸渍的纤维在压力下成形为具有预定横截面的产品,并在放热时固结,拉伸喷嘴的横截面在其整个形状赋予区域中周期性地增加和减少,但是该纤维束在之后的过程中由于振动打压容易发生变形,造成制得的型材整体性差,不能形成连续的型材结构,同时该型材成型为单独的纤维束,采用该方法无法进行纤维束外包裹,由于纤维束外围无包裹层保护,由多根纤维束形成的型材容易发生分离,导致型材稳定性弱,同时,由于通过该申请制得的型材存在上述不稳定性的状况,导致无法适用于航空航天领域中对于型材高精度、高强度的质量要求。

发明内容

本发明的发明目的在于,针对上述存在的问题,提供了一种复合材料型材连续制造方法,先将热塑性颗粒和热固性颗粒与水以一定的比例混合浸润后,再将混合浸润的碳纤维干燥、热熔,形成更易于输送成型的材料,再通过控制装置的滚轮和抽拉装置的皮带轮以相同的角速度旋转、碾压、抽拉,制得了连续成型的复合材料型材,产生了更高的生产率,同时通过碾压成型方式制得的型材整体性、连续性、稳定性更强。

本发明采用的技术方案如下:

本发明公开了一种复合材料型材连续制造方法,包括牵引装置、烘箱、控制装置和抽拉装置,其特征在于,包括下述步骤:

(a)将热塑性树脂颗粒和热固性树脂颗粒放入水中并浸润一段时间,形成碳纤维混合溶液;

(b)将浸润成型后的碳纤维混合溶液引入烘箱中烘干处理,烘箱温度加热到180℃—280℃的温度,在此温度区间以适应不同性质的树脂颗粒形成熔融状态;

(c)使用牵引装置牵引烘箱内加热后的碳纤维进入控制装置中,由于树脂颗粒已经形成熔融状态,采用普通的牵引装置就能完成融合碳纤维的输送;

(d)控制装置两侧滚轮向内侧旋转,将牵引进入的碳纤维依次碾压成型;所述两侧滚轮向内侧旋转为上侧滚轮逆时针旋转,下侧滚轮顺时针旋转,通过多个滚轮的依次碾压,和抽拉装置配合形成连续的纤维束;

(e)抽拉装置两侧皮带滚轮向内侧旋转抽拉控制装置碾压成型后的碳纤维,抽拉装置两侧皮带滚轮旋转角速度和控制装置内滚轮旋转角速度相同,同时两侧皮带滚轮旋转方向和控制装置滚轮旋转方向相同,抽拉形成连续的碳纤维型材。

进一步地,所述控制装置两侧滚轮和抽拉装置两侧皮带滚轮以角速度ω=d

进一步地,所述控制装置两侧滚轮夹持矩形压槽旋转碾压,通过所述矩形压槽横截面大小变化控制碳纤维成型大小,通过矩形压槽不仅可以控制碳纤维成型大小,矩形压槽受最初的力的碾压,避免碳纤维受力过大造成碳纤维的断裂,同时由于矩形压槽是连续的槽形,内部的碳纤维受到的是均衡的力。

进一步地,所述控制装置中加入高分子材料和碳纤维共同碾压成型,成型后高分子材料形成第一高分子材料层和第二高分子材料层包裹条形碳纤维。

进一步地,所述热塑性树脂颗粒和热固性树脂颗粒采用聚乙烯、聚丙烯、聚碳酸酯、热塑性聚酯、聚苯硫醚、聚醚醚酮、聚醚酮、聚酰胺、聚酰亚胺等中的任意一种,树脂基体含量控制在40-60%范围内。

进一步地,所述热塑性树脂颗粒和热固性树脂颗粒和水采用1:1:3的比例混合浸润,浸润时间为45-60min。

本发明的技术效果如下:

本发明提供了一种复合材料型材连续制造方法,有效解决了现有技术中难以满足生产中对复合材料型材制造高精度、高强度的质量需求,同时在显著提高生产率的情况下,也有效解决了复合材料型材连续制造成型的连续性、整体性的高质量需求。

具体如下:

1.通过一定比例的热塑性和热固性颗粒的混合物浸润,达到最优的溶剂配比,形成的碳纤维材料具有优质的热熔性。

2.在控制装置中采用高分子材料和碳纤维共同碾压,形成高分子包裹层,通过高分子包裹层填补了碳纤维束之间的空隙,形成整体性更好的复合材料型材,同时高分子层构成保护层保护碳纤维的稳定性。

3.通过控制装置的滚轮和抽拉装置的皮带轮以相同的角速度旋转,控制碳纤维匀速的抽拉成型,形成连续性的碳纤维束,减少因打压造成碳纤维束稳定性不足而断裂,影响后续材料的正常使用,制造出更加稳定的复合材料型材,以满足航空航天飞行器对于零部件精准度的高质量需求,同时由于型材的延展性更好,使用寿命更长。

4.控制装置通过滚轮碾压的方式制作碳纤维束,可在滚轮间设置横截面不同的矩形压槽,即可满足制作不同尺寸大小纤维束的需求,也可以满足添加高分子材料共同碾压成型的需求。

附图说明

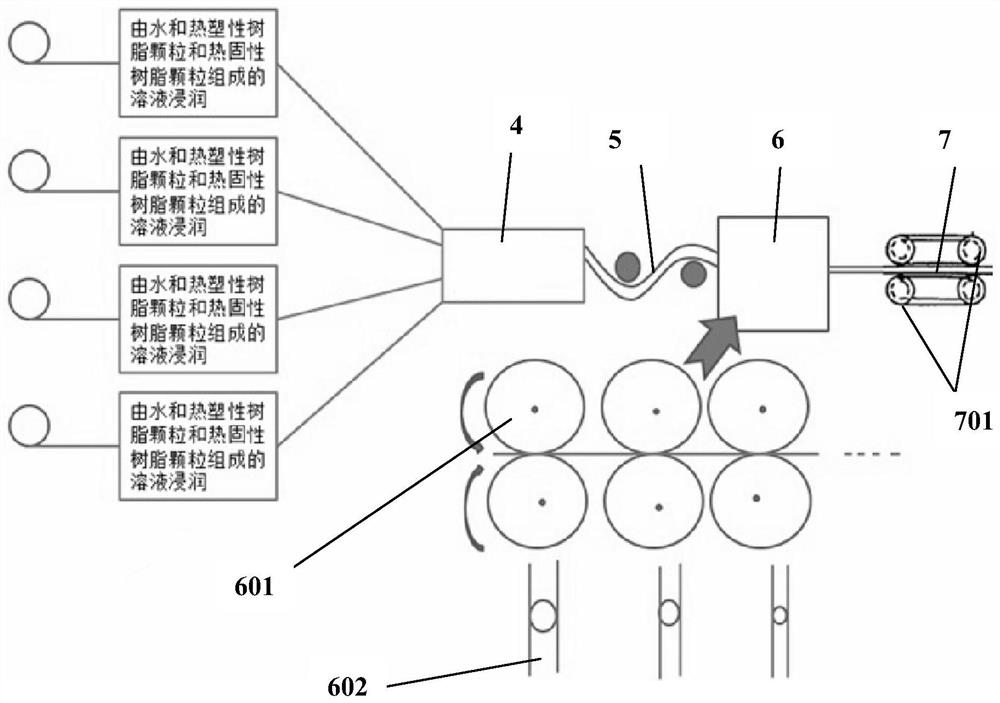

图1是本发明型材制作流程图;

图2是本发明复合材料型材结构示意图。

图中标记:1-碳纤维,2-第一高分子材料层,3-第二高分子材料层,4-烘箱,5-牵引装置,6-控制装置,601-滚轮,602-矩形压槽,7-抽拉装置,701-皮带滚轮。

具体实施方式

下面结合附图,对本发明作详细的说明。

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。

本实施例中,所采用的数据为优选方案,但并不用于限制本发明;

实施例一

如图1、图2所示,本实施例提供了一种复合材料型材连续制造方法,包括牵引装置5、烘箱4、控制装置6和抽拉装置7,包括下述步骤:

(a)将热塑性树脂颗粒和热固性树脂颗粒放入水中并浸润一段时间,形成碳纤维混合溶液;

(b)将浸润成型后的碳纤维混合溶液引入烘箱4中烘干处理,烘箱4温度加热到180℃—280℃的温度;

(c)使用牵引装置5牵引烘箱4内加热后的碳纤维1进入控制装置6中,优选地,本实施例中采用牵引喷嘴作为牵引装置5使用,向控制装置6中匀速输入熔融状态的碳纤维1;

(d)控制装置6两侧滚轮601向内侧旋转,将牵引进入的碳纤维1依次碾压成型;

(e)抽拉装置7两侧皮带滚轮701向内侧旋转抽拉控制装置6碾压成型后的碳纤维1,抽拉装置7两侧皮带滚轮701旋转角速度和控制装置6内滚轮601旋转角速度相同,抽拉形成连续的碳纤维1型材。

本实施例中,所述控制装置6两侧滚轮601夹持矩形压槽602旋转碾压,通过所述矩形压槽602横截面大小变化控制碳纤维1成型大小;进一步地,通过矩形压槽602不仅可以控制碳纤维1成型大小,矩形压槽602受最初的力的碾压,避免碳纤维1受力过大造成碳纤维1的断裂,同时由于矩形压槽602是连续的槽形,内部的碳纤维1受到的是均衡而连续的力,成形的型材连续性更好。

本实施例中,所述控制装置6中加入高分子材料和碳纤维1共同碾压成型,成型后高分子材料形成第一高分子材料层2和第二高分子材料层2包裹条形碳纤维1,本实施例通过高分子包裹层填补了碳纤维束之间的空隙,形成整体性更好的复合材料型材,同时高分子层构成保护层保护碳纤维的稳定性。

本实施例中,所述热塑性树脂颗粒和热固性树脂颗粒和水采用1:1:3的比例混合浸润,浸润时间为45-60min。

本实施例中,分别在浸润时间和烘箱4加热温度恒定的情况下作出如下试验数据对比:1、当浸润时间在45-60min时;

(1)加热温度在90—180℃,碳纤维硬化程度较高,通过性差,容易造成牵引喷嘴的堵塞;

(2)加热温度在180—280℃,碳纤维处于熔融状态,通过性能好,同时能够满足后续的碾压加工强度;

(3)加热温度在280—380℃,碳纤维处于强度较低的状态,无法满足后续的碾压加工,无法实现碾压成型。

2、当加热温度在180—280℃时;

(1)浸润时间为30-45min,碳纤维加热后强度较低,无法满足后续碾压成型的需求;

(2)浸润时间为45-60min,碳纤维加热后强度适中,碾压成型连续性好;

(3)浸润时间为60-75min,碳纤维加热后强度较高,无法满足牵引装置通过性问题,同时强度较高碾压成型难度大。

所以优选地,当浸润时间为45-60min,烘箱加热温度在180—280℃时,碳纤维成型为最优状态。

实施例二

如图1、图2所示,本实施例提供了一种复合材料型材连续制造方法,考虑到应用于航空航天飞行器技术领域,本实施例在实施例一的基础上,实施控制装置和抽拉装置旋转角速度的同步进行,实现连续的型材制造,以满足在航空航天飞行器中对于使用材料高质量的要求。

本实施例中,控制装置6两侧滚轮601夹持矩形压槽602旋转碾压,通过所述矩形压槽602横截面大小变化控制碳纤维1成型大小,本实施例中矩形压槽602横截面长度为φ。

本实施例中,控制装置6两侧滚轮和抽拉装置7两侧皮带滚轮以ω=d

本实施例中,矩形压槽602长度φ取4-6mm,质点转过角度取30°,时间t相同。

(1)当φ=4mm时,ln=(30°*π*φ)/180=1.05,d

(2)当φ=5mm时,ln=(30°*π*φ)/180=1.31,d

(3)当φ=6mm时,ln=(30°*π*φ)/180=1.57,d

(式中,ln为弧长,π取3.14,时间t相同。)

本实施例中,当φ取4-6mm时,直径越大,角速度越小,型材延展程度越大,更容易产生应力变形,所以可以通过控制滚轮601和皮带滚轮701的旋转于同一模式下,调整碳纤维1旋转成型的角速度,以制作适配于航天航空领域飞行器所需要的高质量型材。

本实施例中,通过控制装置6的两侧滚轮601和抽拉装置7的两侧皮带滚轮701以相同的角速度旋转,使得碳纤维1在碾压、受拉成型过程中保持线性的拉伸状态,避免因送入和抽拉成型两端速度不同,碳纤维1无法均匀受力,碳纤维受到其他力的作用而产生变形,无法形成连续受力状态。

实施例三

本实施例在实施例一和实施例二的基础上,所述热塑性树脂颗粒和热固性树脂颗粒采用聚乙烯、聚丙烯、聚碳酸酯、热塑性聚酯、聚苯硫醚、聚醚醚酮、聚醚酮、聚酰胺、聚酰亚胺等中的任意一种,树脂基体含量控制在40-60%范围内;进一步地,所述树脂基体采用加热加压熔融方式将热塑性树脂熔体和热固性树脂熔体相互渗入形成碳纤维体,加热温度控制在180-280℃范围内,控制装置6加压压强控制在2-8MPa范围内,最终成型的混杂碳纤维增强芯的直径和二维高分子包裹层的厚度根据设计要求灵活调节,以满足不同工况下的技术要求。

本实施例提供了一种复合材料型材,包括混杂碳纤维和二维高分子包裹层,通过不同的试验环境得到如下数据对比:

(1)混杂碳纤维增强芯采用M40碳纤维与芳纶K129纤维以3:1比例混杂进行增强,采用树脂含量45%的聚乙烯基体进行复合,混杂纤维通过拉挤方式进行单向排布,采用拉挤工艺复合熔渗热塑性基体形成直径6mm的增强芯,混杂纤维增强芯表面通过控制装置6混合挤压,将混杂比例5:1的T300碳纤维和芳纶K29纤维进行混杂形成的高分子材料挤压,烘箱2温度调整至180℃,控制装置6采用2Mpa的压力进行加压处理,形成厚度为3mm的高分子包裹层,再通过抽拉装置7的配合得到成型的复合材料型材。

(2)混杂碳纤维增强芯采用M60碳纤维与芳纶K29纤维以2:1比例混杂进行增强,采用树脂含量65%的聚丙烯基体进行复合,混杂纤维通过拉挤方式进行单向排布,采用拉挤工艺复合熔渗热塑性基体形成直径4mm的增强芯,混杂纤维增强芯表面通过控制装置6混合挤压,将混杂比例5:3的T700碳纤维和UHMWPE纤维进行混杂形成的高分子材料挤压,烘箱2温度调整至210℃,控制装置6采用3Mpa的压力进行加压处理,形成厚度为2mm的高分子包裹层,再通过抽拉装置7的配合得到成型的复合材料型材。

(3)混杂碳纤维增强芯采用M55碳纤维与芳纶K129纤维以2:1比例混杂进行增强,采用树脂含量50%的苯二甲酸乙二醇酯进行复合,混杂纤维通过拉挤方式进行单向排布,采用拉挤工艺复合熔渗热塑性基体形成直径2mm的增强芯,混杂纤维增强芯表面通过控制装置6混合挤压,将混杂3:1的T800碳纤维和PBO纤维进行混杂形成的高分子材料挤压,烘箱2温度调整至220℃,控制装置6采用2Mpa的压力进行加压处理,形成厚度为3mm的高分子包裹层,再通过抽拉装置7的配合得到成型的复合材料型材。

(4)混杂碳纤维增强芯采用M60碳纤维与PBO纤维以5:1的比例混杂进行增强,采用树脂含量50%的聚苯硫醚树脂进行复合,混杂纤维通过拉挤方式进行单向排布,采用拉挤工艺复合熔渗热塑性基体形成直径2mm的增强芯,混杂纤维增强芯表面通过控制装置6混合挤压,将混杂4:1的T1000碳纤维和UHMWPE进行混杂形成的高分子材料挤压,烘箱2温度调整至230℃,控制装置6采用2Mpa的压力进行加压处理,形成厚度为3mm的高分子包裹层,再通过抽拉装置7的配合得到成型的复合材料型材。

通过以上试验数据,所述混合材料选用具有热塑性和热固性的树脂颗粒,控制温度在180-230℃,压强在2-3Mpa,形成较为稳定的复合材料型材。

以上所述仅是本发明的优选实施方式,并不用以限制本发明,凡在本发明的精神和原则之内所做的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 复合材料型材连续制造方法

- 用于制造连续复合材料管的方法、用于制造连续复合材料管的设备