一种耳机套全自动生产线

文献发布时间:2023-06-19 11:03:41

技术领域

本发明涉及耳机套生产技术领域,尤其涉及一种耳机套全自动生产线。

背景技术

耳机是一对转换单元,它接受媒体播放器或接收器所发出的电讯号,利用贴近耳朵的扬声器将其转化成可以听到的音波。耳机可独自聆听音响;亦可隔开周围环境的声响,对在录音室、酒吧、旅途、运动等在嘈杂环境下使用的人很有帮助。耳机可分为耳塞式、入耳式、头戴式等。头戴式耳机一般有耳机套,耳机套可以提高人体佩戴的舒适性。

在耳机套生产技术领域,一般都是分为若干个工序,但是每个工序之间不连通,不循环,需要人工搬运,不能连续生产,耗费人力物力。

发明内容

针对现有技术的不足,本发明的目的在于提供一种耳机套全自动生产线,用于实现耳机套全自动生产,取消人工操作区域,提高生产效率。

为达此目的,本发明采用以下技术方案:包括一设于机架上的闭合的治具循环运输轨道,所述治具循环运输轨道包括两个平行设置的第一段运输轨道,两所述第一段运输轨道断开的两端之间分别各设有一个第二段运输轨道,通过所述第二段运输轨道将两所述第一段运输轨道连接形成闭环;

所述治具循环运输轨道的上端面间隔放置载盘治具,所述载盘治具用于放置目标加工件和辅助加工工具,所述载盘治具沿所述治具循环运输轨道循环流动;一所述第一段运输轨道上依次设有面皮定型装置、用于给面皮加热的烘烤定型装置和风干冷却装置;另一所述第一段运输轨道上依次设有熔接环形TPU装置、熔接小TPU装置、切废料装置和熔接网布装置;

所述第二段运输轨道上设有载盘治具转角过渡机构;

所述风干冷却装置和所述熔接环形TPU装置通过所述第二段运输轨道连接,所述熔接网布装置和所述面皮定型装置之间通过所述第二段运输轨道连接。

进一步的,所述载盘治具包括载盘,所述载盘上设有中间放置位和设于所述中间放置位旁侧的若干周侧放置位,所述中间放置位用于放置所述目标加工件,所述周侧放置位用于放置所述辅助加工工具。

进一步的,所述面皮定型机构包括设于所述治具循环运输轨道上方的取面皮装置、预压治具移载装置、铝套治具移栽装置和面皮成型装置;所述取面皮装置包括取面皮气缸,所述取面皮气缸的活塞杆和取面皮导轨固定连接,所述取面皮导轨和取面皮机械手连接;

所述预压治具移载装置包括预压治具移载气缸,所述预压治具气缸的活塞杆和预压治具导轨固定连接,所述预压治具导轨和预压治具机械手连接;所述预压治具移载气缸推动所述预压治具机械手取放所述预压治具放到所述中间放置位上,预压面皮的边沿;

所述铝套治具移载装置包括铝套治具移载气缸,所述铝套治具移载气缸的活塞杆和铝套治具导轨固定连接,所述预铝套治具导轨和铝套治具移载机械手连接;所述铝套治具移载气缸推动所述铝套治具移载机械手取放铝套治具,所述面皮成型装置用于将所述面皮成型。

进一步的,所述烘烤定型装置包括若干台烘烤机,所述烘烤机包括设于所述治具循环运输轨道上方的电磁加热圈,所述电磁加热圈和所述面皮对齐。

进一步的,所述风干冷却装置包括多个并列设置的工业空调,所述工业空调的出风口对准所述载盘治具。

进一步的,所述熔接环形TPU装置包括取环形TPU装置,取环形TPU装置包括取环形TPU移载气缸,所述取环形TPU移载气缸的活塞杆和取环形移载抓手连接,所述取环形移载抓手通过取环形TPU导轨移动,所述取环形TPU移载气缸推动所述取环形移载抓手取放TPU;取环形TPU装置的一侧设有环形TPU位移载装置,所述环形TPU位移载装置包括环形TPU位移载气缸,所述环形TPU位移载气缸的活塞杆和所述环形TPU位移载抓手连接,所述环形TPU位移载抓手通过移环形TPU载导轨移动,所述环形TPU位移载气缸推动所述环形TPU位移载抓手调整所述环形TPU的位置;所述环形TPU位移载装置的一侧设有用于熔接的高周波熔接机。

进一步的,所述熔接小TPU装置包括铝套位移载机构,所述铝套位移载机构包括铝套移载气缸,所述铝套移载气缸的活塞杆和铝套移载抓手连接,所述铝套移载抓手通过铝套移载导轨移动,所述移载气缸推动所述移载抓手取放所述铝套;所述铝套位移载机构的一侧设有外环位移栽机构,所述外环位移栽机构包括外套移载气缸,所述外套移载气缸的活塞杆和外套移载抓手连接,所述外套移载抓手通过外套移载导轨移动,所述外套移载气缸推动所述外套移载抓手取放所述铝套;所述外环位移栽机构的一侧设有小TPU取料机构、所述小TPU取料机构用于抓取所述小TPU,所述小TPU取料机构的一侧设有用于熔接的小TPU高周波熔接机。

进一步的,所述切废料装置包括切废料位移载机构,所述切废料位移载机构包括切废料移载气缸,所述切废料移载气缸的活塞杆和切废料移载抓手连接,切废料移载抓手通过切废料移载导轨移动,所述切废料移载气缸推动所述切废料移载抓手取放切料固定件;切废料位移载机构的一侧依次设有刀模切外圆机构和刀模切内圆机构,所述刀模切外圆机构和所述刀模切内圆机构的中间设有用于取废料的取内圆废料机构。

进一步的,所述熔接网布装置包括用于抓取网布的网布熔接位移载机构,所述网布熔接位移载机构设于所述治具循环运输轨道的一侧,所述网布熔接位移载机构包括网布移载气缸,所述网布移载气缸的活塞杆和网布移载抓手连接,所述网布移载抓手通过网布移载导轨移动,所述网布移载气缸推动所述网布移载抓手取放网布;所述网布熔接位移载机构的一侧设有网布熔接机。

进一步的,所述载盘治具转角过渡机构包括设于所述网布熔接机出口一侧的顶升机构,所述顶升机构设于所述治具循环运输轨道下方,所述顶升机构包括治具顶升台面,所述治具顶升台面的底部和顶升气缸的活塞杆固定连接,所述顶升机构用于顶起载盘治具,并将所述载盘治具移动到所述治具循环运输轨道的所述第二段运输轨道上,进行下一轮的循环。本发明的有益效果:本发明提供一种耳机套全自动生产线,包括一设于机架上的闭合的治具循环运输轨道,所述治具循环运输轨道包括两个平行设置的第一段运输轨道以及和所述第一段运输轨道连接的两个第二段运输轨道,所述治具循环运输轨道的上端面间隔放置载盘治具,所述载盘治具沿所述治具循环运输轨道循环流动;一所述第一段运输轨道上依次设有面皮定型装置、用于给面皮加热的烘烤定型装置和风干冷却装置;可以对面皮进行定位、烘烤和冷却,通过第二段运输轨道连接另一所述第一段运输轨道,另一所述第一段运输轨道依次设有熔接环形TPU装置、熔接小TPU装置、切废料装置和熔接网布装置可以将冷却后的面皮进行TPU熔接加工,加工后又通过第二段运输轨道将载盘治具运回到第一道工序,如此循环实现了耳机套的全自动生产,提高效率。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

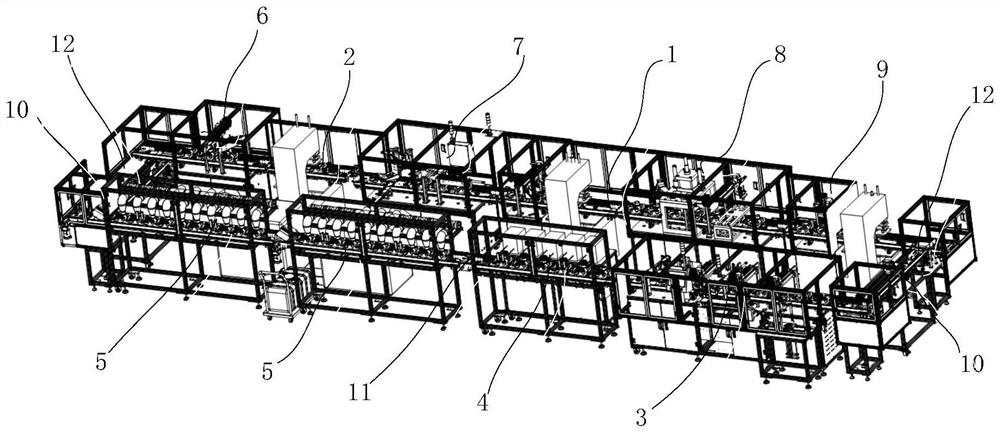

图1为本发明实施例提供的一种耳机套全自动生产线的整体结构示意图;

图2为本发明实施例提供的一种耳机套全自动生产线的载盘治具的示意图;

图3为本发明实施例提供的一种耳机套全自动生产线的面皮定位装置的结构示意图;

图4为本发明实施例提供的一种耳机套全自动生产线的烘烤定型装置的结构示意图;

图5为本发明实施例提供的一种耳机套全自动生产线的风干冷却装置的结构示意图;

图6为本发明实施例提供的一种耳机套全自动生产线的熔接环形TPU装置的结构示意图;

图7为本发明实施例提供的一种耳机套全自动生产线的熔接小TPU装置的结构示意图;

图8为本发明实施例提供的一种耳机套全自动生产线的切废料装置的结构示意图;

图9为本发明实施例提供的一种耳机套全自动生产线的熔接网布装置的结构示意图;

图10为本发明实施例提供的一种耳机套全自动生产线的载盘治具转角过渡机构的结构示意图。

图中:1、治具循环运输轨道;11、第一段运输轨道;12、第二段运输轨道;2、载盘治具;20、载盘;21、中间放置位;22、侧放置位;3、面皮定型装置;30、取面皮装置;31、预压治具移载装置;32、铝套治具移栽装置;33、面皮成型装置;301、取面皮气缸;302、取面皮导轨;303、取面皮机械手;311、预压治具移载气缸;312、预压治具导轨;313、预压治具机械手;4、烘烤定型装置;40、烘烤机;41、电磁加热圈;5、风干冷却装置;50、工业空调;6、熔接环形TPU装置;60、取环形TPU装置;601、取环形TPU移载气缸;602、取环形移载抓手;603、取环形TPU导轨;61、环形TPU位移载装置;611、环形TPU位移载气缸;612、环形TPU位移载抓手;613、移环形TPU载导轨;62、高周波熔接机。7、熔接小TPU装置;70、套位移载机构;701、铝套移载气缸;702、铝套移载抓手;703、铝套移载导轨;71、外环位移栽机构;711、外套移载气缸;712、外套移载抓手;713、外套移载导轨;72、小TPU取料机构;73、小TPU高周波熔接机;8、切废料装置;80、切废料位移载机构;801、切废料移载气缸;802、切废料移载抓手;803、切废料移载导轨;804、切料固定件;81、刀模切外圆机构;82、刀模切内圆机构;83、取内圆废料机构;9、熔接网布装置;90、网布熔接位移载机构;91、网布熔接机;10、载盘治具转角过渡机构;100、顶升机构;101、治具顶升台面;102、顶升气缸。

具体实施方式

本发明实施例提供了一种耳机套全自动生产线,用于实现耳机套全自动生产,取消人工操作区域,提高生产效率。

为使得本发明的发明目的、特征、优点能够更加的明显和易懂,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,下面所描述的实施例仅是本发明一部分实施例,而非全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

请参考图1,图1为本发明实施例的一种耳机套全自动生产线的结构示意图,本发明实施例提供一种耳机套全自动生产线,包括一设于机架上的闭合的治具循环运输轨道1,所述治具循环运输轨道1包括两个平行设置的第一段运输轨道11,两所述第一段运输轨道11断开的两端之间分别各设有一个第二段运输轨道12,通过所述第二段运输轨道12将两所述第一段运输轨道11连接形成闭环;所述治具循环运输轨道1的上端面间隔放置载盘治具2,所述载盘治具2用于放置目标加工件和辅助加工工具,所述载盘治具2沿所述治具循环运输轨道1循环流动;一所述第一段运输轨道11上依次设有面皮定型装置3、用于给面皮加热的烘烤定型装置4和风干冷却装置5;另一所述第一段运输轨道11上依次设有熔接环形TPU装置6、熔接小TPU装置7、切废料装置8和熔接网布装置9;所述第二段运输轨道12上设有载盘治具转角过渡机构10;所述风干冷却装置5和所述熔接环形TPU装置6通过所述第二段运输轨道12连接,所述熔接网布装置9和所述面皮定型装置3之间通过所述第二段运输轨道12连接。

在一个具体的实施例中,如图1所示,将生产耳机套自动生产线设计成长方形结构,两条第一段运输轨道11和第二段运输轨道12平行设置,第二段运输轨道12分别连接在两条第一段运输轨道11的头尾处,起到连接作用,通过在其中一段第一段运输轨道11上设置依次设有面皮定型装置3、用于给面皮加热的烘烤定型装置4和风干冷却装置5;而另一所述第一段运输轨道11上依次设有熔接环形TPU装置6、熔接小TPU装置7、切废料装置8和熔接网布装置9;并通过第二段运输轨道12将两条第一段运输轨道11连接起来,实现了耳机套的全自动循环生产,取消了人工操作区域,极大地提高生产效率。

进一步的,所述载盘治具2包括载盘20,所述载盘20上设有中间放置位21和设于所述中心加工位旁侧的若干个侧放置位22,,所述中间放置位21用于放置所述目标加工件,所述周侧放置位22用于放置所述辅助加工工具。。

具体的,所述载盘治具2包括载盘20,所述载盘20上设有中间放置位21和设于所述中心加工位旁侧的若干个侧放置位22。中间放置位21是用来进行主要的加工的,旁边的侧放置位22是用来放辅助加工器具,待加工的半成品的。

进一步的,所述面皮定型机构3包括设于所述治具循环运输轨道1上方的取面皮装置30、预压治具移载装置31、铝套治具移栽装置32和面皮成型装置33;所述取面皮装置30包括取面皮气缸301,所述取面皮气缸301的活塞杆和取面皮导轨302固定连接,所述取面皮导轨302和取面皮机械手303连接;

在又一个具体的实施例中,面皮定型机构3用于将面皮料定型在中间放置位21上,等待下一个工序的加工,用取面皮装置30从旁侧的面皮放置架上去了面皮之后放置到载盘20上的中间放置位21上,然后预压治具移载装置31将预压治具,比如圆金属环放置到中间放置位21,固定住面皮,之后,铝套治具移载装置31将铝套治具取出,待预压治具移载装置31将预压治具移到侧放置位22后,铝套治具移栽装置32将铝套治具移动到中间放置位21中,然后进入到下一个工序。

所述预压治具移载装置31包括预压治具移载气缸311,所述预压治具气缸311的活塞杆和预压治具导轨312固定连接,所述预压治具导轨312和预压治具机械手313连接;所述预压治具移载气缸311推动所述预压治具机械手313取放所述预压治具放到所述中间放置位21上,预压面皮的边沿;

具体的,预压治具移载装置31通过预压治具移载气缸311推动预压治具机械手313预压治具。预压治具移载气缸311推动预压治具机械手313往和治具循环运输轨道1平行的方向移动,预压治具机械手313上包括竖直气缸可以推动取件部位上下移动。

所述铝套治具移载装置32包括铝套治具移载气缸321,所述铝套治具移载气缸321的活塞杆和铝套治具导轨322固定连接,所述预铝套治具导轨322和铝套治具移载机械手323连接;所述铝套治具移载气缸321推动所述铝套治具移载机械手323取放铝套治具,所述面皮成型装置33用于将所述面皮成型。铝套治具移载气缸321推动铝套治具移载机械手323往和治具循环运输轨道1平行的方向移动,铝套治具移载气缸321上包括竖直气缸可以推动取件部位上下移动。

具体的,铝套治具移载装置32通过铝套治具移载气缸321推动铝套治具移载机械手323取放铝套治具

进一步的,所述烘烤定型装置4包括若干台烘烤机40,所述烘烤机40包括设于所述治具循环运输轨道1上方的电磁加热圈41,所述电磁加热圈41和所述面皮对齐。

在又一个具体的实施例中,将面皮固定好之后,进入到烘烤工序,所述烘烤定型装置4包括多台烘烤机40,如图所示包括了5台烘烤机,所述烘烤机40包括设于所述治具循环运输轨道1上方的电磁加热圈41,给烘烤机设定好时间和温度,所述电磁加热圈41和所述面皮对齐加热。

进一步的,所述风干冷却装置5包括多个并列设置的工业空调50,所述工业空调50的出风口对准所述载盘治具2。

在又一个具体的实施例中,面皮烘烤之后进入下一个工序,风干冷却,如图3所示,风干冷却装置5的工序位设定比较长,通过多台工业空调50给烘烤之后的面皮吹风冷却定型。

进一步的,所述熔接环形TPU装置6包括取环形TPU装置60,取环形TPU装置60包括取环形TPU移载气缸601,所述取环形TPU移载气缸601的活塞杆和取环形移载抓手602连接,所述取环形移载抓手602通过取环形TPU导轨603移动,所述取环形TPU移载气缸601推动所述取环形移载抓手602取放TPU;取环形TPU装置60的一侧设有环形TPU位移载装置61,所述环形TPU位移载装置61包括环形TPU位移载气缸611,所述环形TPU位移载气缸611的活塞杆和所述环形TPU位移载抓手612连接,所述环形TPU位移载抓手612通过移环形TPU载导轨613移动,所述环形TPU位移载气缸611推动所述环形TPU位移载抓手612调整所述环形TPU的位置;所述环形TPU位移载装置61的一侧设有用于熔接的高周波熔接机62。

在又一个具体的实施例中,面皮被烘干定型之后,通过载盘治具转角过渡机构10来到下一个工序,熔接环形TPU装置6通过所述取环形TPU移载气缸601的活塞杆和取环形移载抓手602连接,所述取环形移载抓手602通过取环形TPU导轨603移动,所述取环形TPU移载气缸601推动所述取环形移载抓手602取放TPU;取环形TPU装置60的一侧设有环形TPU位移载装置61,所述环形TPU位移载装置61通过所述环形TPU位移载气缸611的活塞杆和所述环形TPU位移载抓手612连接,所述环形TPU位移载抓手612通过移环形TPU载导轨613移动,所述环形TPU位移载气缸611推动所述环形TPU位移载抓手612调整所述环形TPU的位置,之后,通过高周波熔接机62进行环形TPU和面皮的熔接。

进一步的,所述熔接小TPU装置7包括铝套位移载机构70,所述铝套位移载机构70包括铝套移载气缸701,所述铝套移载气缸701的活塞杆和铝套移载抓手702连接,所述铝套移载抓手702通过铝套移载导轨703移动,所述移载气缸701推动所述移载抓手702取放所述铝套;所述铝套位移载机构70的一侧设有外环位移栽机构71,所述外环位移栽机构71包括外套移载气缸711,所述外套移载气缸711的活塞杆和外套移载抓手712连接,所述外套移载抓手712通过外套移载导轨713移动,所述外套移载气缸711推动所述外套移载抓手712取放所述铝套;所述外环位移栽机构71的一侧设有小TPU取料机构72、所述小TPU取料机构72用于抓取所述小TPU,所述小TPU取料机构的一侧设有用于熔接的小TPU高周波熔接机73。

在又一个具体的实施例中,所述熔接小TPU装置7通过铝套位移载机构70和外环位移栽机构71移动抓取铝套和外套,将铝套和外套抓取到设定的位置后,小TPU取料机构72用于抓取所述小TPU放到载盘治具2上,然后通过高周波熔接机73对小TPU进行熔接。

进一步的,所述切废料装置8包括切废料位移载机构80,所述切废料位移载机构80包括切废料移载气缸801,所述切废料移载气缸801的活塞杆和切废料移载抓手802连接,切废料移载抓手802通过切废料移载导轨802移动,所述切废料移载气缸801推动所述切废料移载抓手803取放切料固定件804;切废料位移载机构80的一侧依次设有刀模切外圆机构81和刀模切内圆机构82,所述刀模切外圆机构81和所述刀模切内圆机构82的中间设有用于取废料的取内圆废料机构83。

在又一个具体的实施例中,当小TPU和面皮完成熔接之后,进入到旁侧的切废料装置8,切废料装置8切废料移载气缸801推动所述切废料移载抓手803取放切料固定件804;切废料位移载机构80的一侧依次设有刀模切外圆机构81和刀模切内圆机构82,所述刀模切外圆机构81从上往下对熔接好的耳机套进行切环形TPU余料,切完环形TPU余料后,所述刀模切内圆机构82进行从下往下切削TPU余料,废料切除之后,旁侧设有用于取废料的取内圆废料机构83,用来取出切下来的废料。

进一步的,所述熔接网布装置9包括用于抓取网布的网布熔接位移载机构90,所述网布熔接位移载机构90设于所述治具循环运输轨道1的一侧,所述网布熔接位移载机构90包括网布移载气缸,所述网布移载气缸的活塞杆和网布移载抓手连接,所述网布移载抓手通过网布移载导轨移动,所述网布移载气缸推动所述网布移载抓手取放网布;所述网布熔接位移载机构90的一侧设有网布熔接机91。

在又一个具体的实施例中,切完废料的耳机套产品进入熔接网布装置9,所述网布移载抓手通过网布移载导轨移动,所述网布移载气缸推动所述网布移载抓手取放网布之后,通过网布熔接机91进行网布熔接。

进一步的,所述载盘治具转角过渡机构10包括设于所述网布熔接机91出口一侧的顶升机构100,所述顶升机构100设于所述治具循环运输轨道1下方,所述顶升机构100包括治具顶升台面101,所述治具顶升台面101的底部和顶升气缸102的活塞杆固定连接,所述顶升机构100用于顶起载盘治具2,并将所述载盘治具2移动到所述治具循环运输轨道1的所述第二段运输轨道12上,进行下一轮的循环。

在又一个具体的实施例中,所述载盘治具转角过渡机构10通过顶升机构100,将载盘治具2顶起并移动到第二段运输轨道12,第二段运输轨道12将载盘治具2运送到第一段运输轨道11上,进行下一轮的循环。通过第二段运输轨道12将两条第一段运输轨道11连接起来,实现了耳机套的全自动循环生产,取消了人工操作区域,极大地提高生产效率。

综上所述,本发明实施例提供的一种耳机套全自动生产线,包括一设于机架上的闭合的治具循环运输轨道,所述治具循环运输轨道包括两个平行设置的第一段运输轨道以及和所述第一段运输轨道连接的两个第二段运输轨道,所述治具循环运输轨道的上端面间隔放置载盘治具,所述载盘治具沿所述治具循环运输轨道循环流动;一所述第一段运输轨道上依次设有面皮定型装置、用于给面皮加热的烘烤定型装置和风干冷却装置;可以对面皮进行定位、烘烤和冷却,通过第二段运输轨道连接另一所述第一段运输轨道,依次设有熔接环形TPU装置、熔接小TPU装置、切废料装置和熔接网布装置可以将冷却后的面皮进行TPU熔接加工,加工后又通过第二段运输轨道将载盘治具运回到第一道工序,如此循环实现了耳机套的全自动生产,提高效率。

以上所述,以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

- 一种耳机套全自动生产线

- 一种带耳挂的手机套