一种用于组装电表的螺丝机

文献发布时间:2023-06-19 11:03:41

技术领域

本发明涉及电表装配领域,具体涉及一种用于组装电表的螺丝机。

背景技术

智能电表是智能电网数据采集的基本设备之一,承担着原始电能数据采集、计量和传输的任务,是实现信息集成、分析优化和信息展现的基础。智能电表除了具备传统电能表基本用电量的计量功能以外,为了适应智能电网和新能源的使用它还具有双向多种费率计量功能、用户端控制功能、多种数据传输模式的双向数据通信功能、防窃电功能等智能化的功能。

智能电表在生产完成之后,需要对其罩壳和底座进行组装,即先将罩壳和底座卡扣在一起,然后在边角处打螺钉,最初打螺钉是采用人工完成,显然效率低下,随后一部分厂家采用了定位工装和电动螺丝批配合工作的形式,大大提升了组装的效率,但是由于这样的组装形式仍然需要人工取放,随着目前自动化程度越来越高,这种组合装配的形式依然不能满足生产需求。

因此,亟需一种更为高效的组装方式。

发明内容

本发明所要解决的第一个技术问题是针对现有技术的现状,提供一种能够自动抓取上料、加工并下料的用于组装电表的螺丝机。

本发明所要解决的第二个技术问题是针对现有技术的现状,提供一种能够对旋转台上待装配电表进行准确定位的用于组装电表的螺丝机。

本发明解决上述第一个技术问题所采用的技术方案为:一种用于组装电表的螺丝机,包括:

机架;

还包括有:

旋转台,能转动的设于所述机架上,且转动轴线竖向延伸,该旋转台沿自身的转动方向的上游至下游依次布置有上料位、加工位和下料位;

运料台,邻近所述机架布置,该运料台具有出料口和回料口;

上料机构,用来将运料台出料口处未装配的电表输送至上料位处,沿旋转台的转动方向布置在所述运料台的上游,其动力输出端具有能在所述运料台出料口和旋转台之间来回移动的第一夹持组件;

加工装置,沿旋转台的转动方向布置在所述运料台的下游且邻近所述加工位布置,该加工装置具有用来旋扭螺丝的刀头;以及

下料机构,用来将装配后的电表自下料位取下并移送至运料台的下料口处,沿旋转台的转动方向布置在所述加工装置的下游,其动力输出端具有能在所述旋转台和运料台的回料口之间来回移动的第二夹持组件。

为了确保在旋转台的转动过程中,位于其上的待装配电表不会因为离心力的作用而产生位移,优选地,所述旋转台在周向上间隔设有至少三个用来限位电表的定位座,在所述旋转台转动至各个定位座与上料机构、加工装置和下料机构之中的其中一个相对应时,所述旋转台上对应形成所述的上料位、加工位和下料位。

为了确保上料时,在运料台和旋转台之间具有足够的取料空间,该上料机构采用抓取的形式进行上料,优选地,所述上料机构还包括上料台和悬臂,所述悬臂其中一端可转动的连接在所述上料台上且转动轴线竖向延伸,所述第一夹持组件安装在所述悬臂的第二端,并在所述悬臂的转动作用下,在所述运料台出料口和上料位之间来回摆动。

为了确保夹持组件能够准确抓取处于不同放置角度的待装配电表,优选地,所述第一夹持组件包括支撑板和第一气动夹爪,所述悬臂的第二端设有机头,所述机头的动力输出端具有竖向延伸且沿自身轴线转动的连接杆,所述支撑板连接在该连接杆上,并能随连接杆同步转动,所述第一气动夹爪安装在所述连接杆上。

为了提高抓取效率,所述第一气动夹爪至少有两个,且沿所述支撑板的延伸方向间隔布置,且各所述第一气动夹爪的输出端具有相对布置的两个爪头,两个爪头能相对靠近或者相互远离以对应抓取或者松开待装配的电表。

为了进一步解决上述第二个技术问题,本发明所采用的技术方案为:所述加工装置还包括有用来定位电表的限位机构和用来驱动刀头转动的第一驱动机构,在所述旋转台转动至定位座处于加工装置处的状态下,所述限位机构至少局部位于所述定位座的上方并对定位座上的待装配电表形成限位,,所述第一驱动机构和刀头均位于所述限位机构的上方,且第一驱动机构的动力输出端与所述刀头驱动连接。

为了取保第一驱动机构的动力能够传递至刀头处,优选地,所述第一驱动机构的输出轴竖向延伸,所述第一驱动机构的输出轴上连接有第一连杆,所述刀头上连接有第二连杆,所述第一连杆和第二连杆之间通过关节轴联动。

为了确保刀头在加工时靠近电表,而在取放电表时,不会对旋转台的转动造成干涉,所述加工装置还包括支撑架和第二驱动机构,所述第二驱动机构的动力输出端与所述支撑架驱动连接,以使所述支撑架相对机架上下移动,所述刀头安装在所述支撑架上,并能随支撑架同步向下或者向上移动,以对应地靠近或者远离待装配的电表。

为了方便装配,所述支撑架包括上下布置的第一台板和第二台板,所述刀头连接在所述第一台板上,所述第二台板上开设有供刀头穿过的避让缺口。

为了确保待装配电表牢固的定位在定位座上,优选地,所述第二台板的底部还设有压紧缓冲组件,所述压紧缓冲组件包括滑套、滑杆和弹性件,所述第二台板的避让缺口处还设有用来安装滑套的悬架,所述滑杆能上下滑动地约束在所述滑套内,所述弹性件作用在所述滑杆上,并使滑杆始终具有向下移动的趋势。

具体地,所述滑杆底部具有限位端头,所述弹性件为套设于所述滑杆上,并限位支撑在所述限位端头和所述悬架底部之间的弹簧。

为了确保刀头工作时,待装配电表不会左右偏转,具体地,所述限位机构包括第三驱动机构和用来限制待装配电表左右移动的第三夹持组件,所述第三驱动机构的动力输出端与所述第三夹持组件相连接,并在所述旋转台转动至定位座处于刀头下方的状态下驱动第三夹持组件靠近或者远离定位座,以对应限位或者松开定位座上的待装配电表。

夹持组件可以是不同的形式,优选地,所述第三夹持组件具有用来限位待装配电表的限位框,所述限位框的横截面基本呈U形,且所述限位框U形的两侧边上分别设有夹持气缸,在待装配电表限位在限位框内的状态下,两个夹持气缸分别和待装配电表的两侧面相抵。

为了实现对夹持组件中限位框最后一个侧边进行限位弥补,该第三夹持组件还包括有布置在所述旋转台上方的中心区域的推料组件,所述推料组件包括用来连接在机架上的固定板、设于所述固定板上的推杆气缸以及推板,所述推板连接在所述推杆气缸动力输出端,且能在推杆气缸的驱动下沿旋转台的径向移动而靠近或者远离限位框的U形缺口,且在待装配电表限位于限位框内的状态下,所述推板与待装配电表的对应侧面相抵。

为了实现对装配后电表的下料,优选地,所述第二夹持组件包括定台板、动台板、第二气动夹爪以及第四驱动机构,所述定台板和动台板上下布置,所述定台板连接在机架上,所述第二气动夹爪安装在所述动台板的底部,所述第四驱动机构安装在所述定台板上,且动力输出端连接在所述动台板上,并能驱动所述动台板相对所述定台板转动,且所述动台板的转动轴线竖向延伸。

为了提高下料的效率,所述第二气动夹爪有两组且并排布置,在动台板的转动作用下,两组第二气动夹爪交替处于下料位或者运料台的回料口的上方。

为了避免第二夹持组件在不夹持时对旋转台的转动造成影响,所述第二夹持组件还包括有升降机构,所述升降机构的动力输出端连接在所述动台板上,并能驱动所述动台板带动各个第二气动夹爪同步上下移动。

为了进一步方便电表的输送,所述运料台包括架体和设于所述架体顶部的传送带,所述出料口和回料口沿传送带的输送方向依次布置。

与现有技术相比,本发明的优点在于:该用于组装电表的螺丝机中,旋转台沿自身的转动方向的上游至下游依次布置有上料位、加工位和下料位,上料机构将运料台出料口处未装配的电表输送至上料位处,并通过旋转台的转动移送至加工装置处进行组装,加工后的电表通过下料机构从下料位取下并移送至运料台的下料口处,并通过运料台移送至下一工位,这样旋转台、运料台、上料机构、加工装置和下料机构的配合,形成完整的装配流水线,无需人工操作定位即可实现打螺钉工序,生产效率高,不会产生废品,十分实用。

附图说明

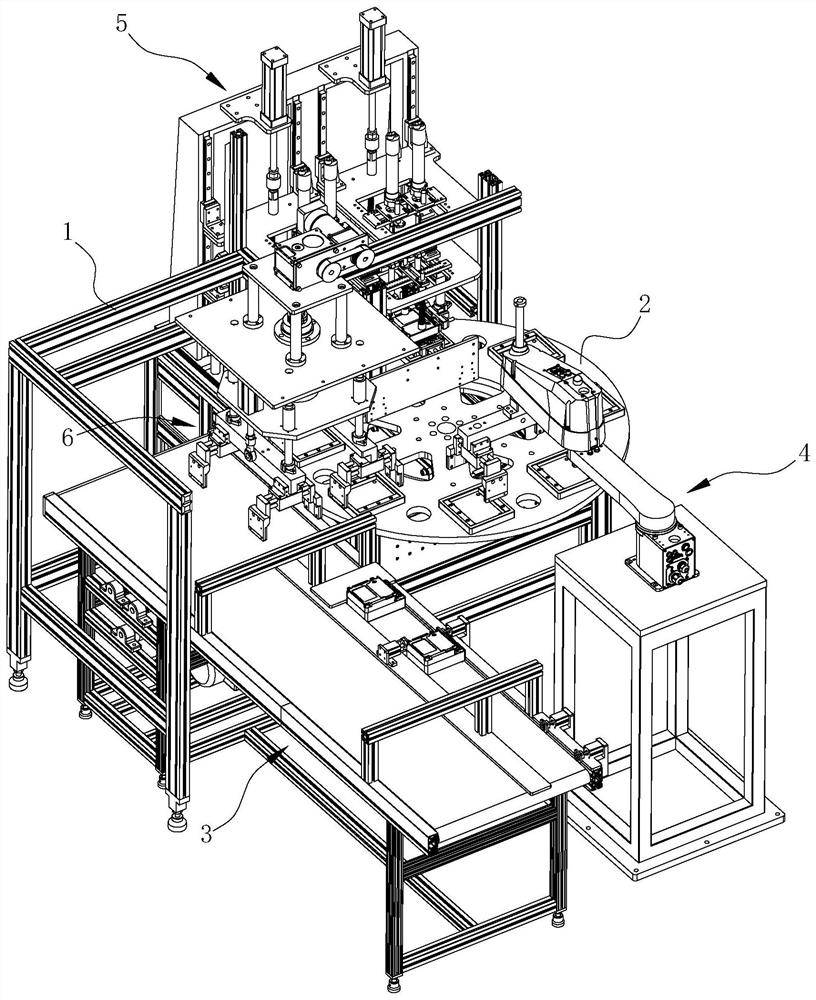

图1为本发明实施例中螺丝机的整体结构示意图;

图2为图1另一角度的整体示意图;

图3为本发明实施例中上料机构的整体示意图;

图4为图3另一角度的整体示意图;

图5为本发明实施例中运料台的整体示意图;

图6为本发明实施例中下料机构的整体示意图;

图7为本发明实施例中旋转台与加工装置的配合示意图;

图8为本发明实施例中加工装置的整体示意图;

图9为图8另一角度的整体结构示意图;

图10为图9中部分结构的分解示意图。

具体实施方式

以下结合附图实施例对本发明作进一步详细描述。

如图1至图10所示,为本发明的一个优选实施例,在本实施例中,该用于组装电表的螺丝机包括机架1、旋转台2、运料台3、上料机构4、加工装置5和下料机构6,其中,旋转台2能转动的设于机架1上且转动轴线竖向延伸,该旋转台2沿自身的转动方向的上游至下游依次布置有上料位2a、加工位2b和下料位2c。上述的运料台3邻近机架1布置,该运料台3具有出料口3a和回料口3b,具体而言,运料台3包括架体31和设于架体31顶部的传送带32,出料口3a和回料口3b沿传送带32的输送方向依次布置。

在本实施例中,上述的旋转台2在周向上间隔设有至少三个用来限位电表的定位座20,在旋转台2转动至各个定位座20与上料机构4、加工装置5和下料机构6之中的其中一个相对应时,旋转台2上对应形成的上料位2a、加工位2b和下料位2c。

参见图3和图4,在本实施例中,上料机构4用来将运料台3出料口3a处未装配的电表输送至上料位2a处,沿旋转台2的转动方向布置在运料台3的上游,其动力输出端具有能在运料台3出料口3a和旋转台2之间来回移动的第一夹持组件40,上料机构4还包括上料台41和悬臂42,悬臂42其中一端可转动的连接在上料台41上且转动轴线竖向延伸,第一夹持组件40安装在悬臂42的第二端,并在悬臂42的转动作用下,在运料台3出料口3a和上料位2a之间来回摆动。

上述的第一夹持组件40可以是不同形式,本实施例中的第一夹持组件40包括支撑板401和第一气动夹爪402,悬臂42的第二端设有机头43,机头43的动力输出端具有竖向延伸且沿自身轴线转动的连接杆44,支撑板401连接在该连接杆44上,并能随连接杆44同步转动,第一气动夹爪402安装在连接杆44上。其中,第一气动夹爪402至少有两个,且沿支撑板401的延伸方向间隔布置,且各第一气动夹爪402的输出端具有相对布置的两个爪头4020,两个爪头4020能相对靠近或者相互远离以对应抓取或者松开待装配的电表。

为了进一步实现对待装配电表的打螺丝工序,上述的加工装置5沿旋转台2的转动方向布置在运料台3的下游且邻近加工位2b布置,该加工装置5具有用来旋扭螺丝的刀头50,此外,为了进一步确保对电表的定位,加工装置5还包括有用来定位电表的限位机构53和用来驱动刀头50转动的第一驱动机构51,且在旋转台2转动至定位座20处于加工装置5处的状态下,限位机构53至少局部位于定位座20的上方并对定位座20上的待装配电表形成限位,第一驱动机构51和刀头50均位于限位机构53的上方,且第一驱动机构51的动力输出端与刀头50驱动连接。本实施例中的第一驱动机构51的输出轴竖向延伸,第一驱动机构51的输出轴上连接有第一连杆511,刀头50上连接有第二连杆501,第一连杆511和第二连杆501之间通过关节轴502联动。

当然,加工装置5是可以根据需要来选择刀头50与电表之间的距离的,具体而言,上述的加工装置5还包括支撑架54和第二驱动机构52,第二驱动机构52的动力输出端与支撑架54驱动连接,以使支撑架54相对机架1上下移动,刀头50安装在支撑架54上,并能随支撑架54同步向下或者向上移动,以对应地靠近或者远离待装配的电表。支撑架54包括上下布置的第一台板541和第二台板542,刀头50连接在第一台板541上,第二台板542上开设有供刀头50穿过的避让缺口540。

此外,为了确保电表不会上下移动,上述的第二台板542的底部还设有压紧缓冲组件55,压紧缓冲组件55包括滑套551、滑杆552和弹性件553,第二台板542的避让缺口540处还设有用来安装滑套551的悬架543,滑杆552能上下滑动地约束在滑套551内,弹性件553作用在滑杆552上,并使滑杆552始终具有向下移动的趋势。具体地,滑杆552底部具有限位端头554,弹性件553为套设于滑杆552上,并限位支撑在限位端头554和悬架543底部之间的弹簧。

为了实现对定位座上电表的两侧形成限位,上述的限位机构53包括第三驱动机构531和用来限制待装配电表左右移动的第三夹持组件56,第三驱动机构531的动力输出端与第三夹持组件56相连接,并在旋转台2转动至定位座20处于刀头50下方的状态下驱动第三夹持组件56靠近或者远离定位座20,以对应限位或者松开定位座20上的待装配电表。具体地,第三夹持组件56具有用来限位待装配电表的限位框561,限位框561的横截面基本呈U形,且限位框561U形的两侧边上分别设有夹持气缸562,在待装配电表限位在限位框561内的状态下,两个夹持气缸562分别和待装配电表的两侧面相抵。此外,还包括有布置在旋转台2上方的中心区域的推料组件21,推料组件21包括用来连接在机架1上的固定板211、设于固定板211上的推杆气缸212以及推板213,推板213连接在推杆气缸212动力输出端,且能在推杆气缸212的驱动下沿旋转台2的径向移动而靠近或者远离限位框561的U形缺口,且在待装配电表限位于限位框561内的状态下,推板213与待装配电表的对应侧面相抵。

在本实施例中,下料机构6用来将装配后的电表自下料位2c取下并移送至运料台3的下料口处,该下料机构6沿旋转台2的转动方向布置在加工装置5的下游,其动力输出端具有能在旋转台2和运料台3的回料口3b之间来回移动的第二夹持组件60。第二夹持组件60包括定台板61、动台板62、第二气动夹爪63以及第四驱动机构64,定台板61和动台板62上下布置,定台板61连接在机架1上,第二气动夹爪63安装在动台板62的底部,第四驱动机构64安装在定台板61上,且动力输出端连接在动台板62上,并能驱动动台板62相对定台板61转动,且动台板62的转动轴线竖向延伸。上述的第二气动夹爪63有两组且并排布置,在动台板62的转动作用下,两组第二气动夹爪63交替处于下料位2c或者运料台3的回料口3b的上方。当然,为了避免对旋转台的转动造成影响,第二夹持组件60还包括有升降机构65,升降机构65的动力输出端连接在动台板62上,并能驱动动台板62带动各个第二气动夹爪63同步上下移动。

工作时,待装配电表由运料台3输送,当电表移动至出料口3a时,上料机构4的第一夹持组件40将出料口3a处未装配的电表输送至旋转台2的上料位2a处,随后旋转台2转动,定位于定位座20上的未装配的电表就会同步转动至上料机构4下游的加工装置5处;第三驱动机构531驱动第三夹持组件56向对应定位座移动,并通过限位框561对该电表进行限位,推料组件21的推杆气缸212驱动推板213沿旋转台2的径向移动靠近限位框561的U形缺口,使电表在周向上形成限位,第二驱动机构52驱动支撑架54相对机架1下移,并使压紧缓冲组件55的限位端头554与电表顶部相抵,使电表在竖向上形成限位,随后在第一驱动机构51的驱动下,刀头50进行打螺丝操作;装配完成后,周向限位和竖向限位依次撤离,旋转台2继续转动至定位座处于下料位2c处,第二夹持组件60将装配后的电表取下重新放回到回料口3b,电表输送至下一工位。

此外,在本发明的说明书及权利要求书中使用了表示方向的术语,诸如“前”、“后”、“上”、“下”、“左”、“右”、“侧”、“顶”、“底”等,用来描述本发明的各种示例结构部分和元件,但是在此使用这些术语只是为了方便说明的目的,是基于附图中显示的示例方位而确定的。由于本发明所公开的实施例可以按照不同的方向设置,所以这些表示方向的术语只是作为说明而不应视作为限制,比如“上”、“下”并不一定被限定为与重力方向相反或一致的方向。

- 一种用于组装电表的螺丝机

- 一种用于组装喇叭的打螺丝机