一种两器辅助穿管及矫正装置

文献发布时间:2023-06-19 11:03:41

技术领域

本发明涉及空调器件加工领域,具体的,涉及一种两器辅助穿管及矫正装置。

背景技术

空调的两器在穿完铜管之后会有一道胀管的工序,目前胀管工序采用的是机器人抓取两器自动上下料,由于两器所使用的铜管的直径比较小,人工在对两器进行穿管作业的时候,铜管容易弯曲,从而导致两器穿完管之后发生变形,当两器变形的比较明显的时候就会导致机器人在进行自动胀管上下料时,抓取两器后不能准确的将两器放到胀管机的托槽内,导致胀管机在对两器进行胀管作业时会将两器的铜管压坏,甚至将两器压报废,从而导致成本的增加,同时也可能会造成胀管机异常停机,胀管机异常停机后需要人工手动恢复,长此以往,设备断断续续工作就会造成设备产能减少和员工劳动力的浪费,并且人工穿管时由于穿管工装的局限性导致人工穿完铜管之后铜管超出翅片的部分长短不一,在进行胀管之前还需要人工对两器上的铜管进行对齐。

针对上述现有技术中的问题,本发明提供了一种能够对两器的铜管进行对齐、矫正,提高产品质量的两器辅助穿管及矫正装置。

发明内容

针对上述现有技术中的问题,本发明提出了一种两器辅助穿管及矫正装置,能够对两器的铜管进行对齐、矫正,提高产品质量。

第一方面,本发明提供了一种两器辅助穿管及矫正装置,包括机架总成、穿管工装、矫正工装和输送线,所述穿管工装设置在所述机架总成上,用于辅助完成穿管工序,所述矫正工装设置在所述机架总成上,用于已穿管完成的两器的矫正及检测,所述输送线设置在所述机架总成上,用于两器的输送。

在一个实施方式中,所述矫正工装包括下定位工装和上定位工装,所述下定位工装设置在所述机架总成上,用于两器前后两侧的矫正,所述上定位工装设置在所述下定位工装正上方的所述机架总成上,用于两器表面的矫正和检测。

采用上述实施方式的有益效果是:矫正工装用于两器的前后左右侧面和上下表面的矫正以及对两器表面的矫正结果进行检测。

在一个实施方式中,所述穿管工装包括依次间隔设置的穿管工装前板、穿管工装中板和穿管工装后板,所述穿管工装前板、所述穿管工装中板和所述穿管工装后板均设置在所述机架总成上,所述穿管工装前板、所述穿管工装中板和所述穿管工装后板的上表面均位于同一水平面。

采用上述实施方式的有益效果是:穿管工装用于辅助完成两器的穿管。

在一个实施方式中,所述穿管工装后板上设置有至少一个贯穿所述穿管工装后板的第一条形通孔,所述穿管工装后板的上表面上设置有与所述第一条形通孔长度方向相垂直的穿管辅助工装,所述穿管工装后板的下表面上设置有第一丝杠副和与所述第一丝杠副同步带轮连接的第一伺服电机组件,所述第一丝杠副与第一连接件连接,所述第一连接件穿过所述第一条形通孔后与设置在所述穿管工装后板上表面一侧的铜管顶出工装连接,所述铜管顶出工装与所述穿管辅助工装相平行;

其中,所述穿管辅助工装上设置有若干个通孔结构,所述铜管顶出工装上设置有与所述通孔结构一一对应的凸起结构,所述铜管顶出工装用于在所述第一丝杠副的带动下运动,使所述凸起结构能够伸入与其相对应的通孔结构内,以顶出穿管工序中插入各所述通孔结构内的铜管。

采用上述实施方式的有益效果是:用于通过穿管辅助工装辅助人工完成两器的穿管,并顶出穿管工序中插入各通孔结构内的铜管,使完成穿管的两器能够进入矫正工序。

在一个实施方式中,所述下定位工装包括下定位工装中板和设置在下定位工装中板两侧的下定位工装侧板,所述下定位工装中板和所述下定位工装侧板均设置在所述机架总成上;

其中,所述下定位工装中板和所述下定位工装侧板的上表面均位于同一水平面。

采用上述实施方式的有益效果是:用于在下定位工装上完成两器的定位以及矫正。

在一个实施方式中,所述下定位工装中板上设置有贯穿所述下定位工装中板的第二条形通孔,所述下定位工装中板下表面一侧的所述机架总成上设置有第一单轴机器人,所述第一单轴机器人上设置有下定位工装阻挡气缸,所述下定位工装阻挡气缸上设置有下定位工装阻挡板,所述下定位工装阻挡板用于在所述定位工装阻挡气缸的带动下穿过所述第二条形通孔至所述下定位工装中板上表面一侧以及在所述第一单轴机器人的带动下沿所述第二条形通孔的长度方向运动。

采用上述实施方式的有益效果是:下定位工装阻挡板用于两器的阻挡、定位。

在一个实施方式中,两个所述下定位工装侧板上分别设置有至少一个贯穿所述下定位工装侧板的第三条形通孔,两个所述下定位工装侧板上的上表面一侧分别设置有与所述第三条形通孔长度方向相垂直的下定位工装定位条,两个所述下定位工装定位条相平行,两个所述下定位工装侧板的下表面上分别设置有第二丝杠副和与所述第二丝杠副同步带轮连接的第二伺服电机组件,所述第二丝杠副与第二连接件连接,所述第二连接件穿过所述第三条形通孔后与所述下定位工装定位条连接,两个所述下定位工装定位条用于在两个所述第二丝杠副的带动下夹住两器的铜管两侧,完成两器前后两侧的矫正。

采用上述实施方式的有益效果是:两个下定位工装定位条夹住两器的铜管两侧,完成两器前后两侧的矫正。

在一个实施方式中,所述上定位工装包括上定位工装安装板和上定位固定板,所述上定位工装安装板与第二单轴机器人连接,所述第二单轴机器人竖直设置在所述机架总成上,所述第二单轴机器人用于带动所述上定工装安装板上下运动,所述上定位固定板设置在所述上定位工装安装板上,所述上定位固定板上设置有贯穿所述上定位固定板的第四条形通孔,所述第四条形通孔内设置有上定位调整板,所述第二单轴机器人用于带动所述上定位固定板和所述上定位调整板压紧两器表面,完成两器表面的矫正;

所述上定位固定板和所述上定位调整板的下表面上分别设置有上定位工装定位条,两个所述上定位工装定位条相平行,所述上定位固定板上表面上设置有第三丝杠副和与所述第三丝杠副同步带轮连接的第三伺服电机组件,所述第三丝杠副与第三连接件连接,所述第三连接件与所述上定位调整板连接,所述上定位工装定位条用于在所述第三丝杠副带动下夹住两器的翅片两侧,完成两器左右两侧的矫正。

采用上述实施方式的有益效果是:上定位固定板和上定位调整板压紧两器表面,完成两器表面的矫正,两个上定位工装定位条夹住两器的翅片两侧,完成两器左右两侧的矫正。

在一个实施方式中,所述上定位工装还包括至少一个检测机构,所述检测机构设置在所述上定位固定板和/或所述上定位调整板上,用于两器表面矫正结果的检测。

采用上述实施方式的有益效果是:检测机构的设置,用于两器表面矫正结果的检测。

在一个实施方式中,所述输送线包括第一输送线和第二输送线,所述第一输送线设置在所述穿管工装前板、所述穿管工装中板和所述穿管工装后板之间的间隙处,所述第一输送线设置在第一顶升气缸上,所述第一顶升气缸设置在所述机架总成上,所述第一顶升气缸用于带动所述第一输送线升降,所述第二输送线设置在所述下定位工装中板和两个所述下定位工装侧板之间的间隙处,所述第二输送线设置在第二顶升气缸上,所述第二顶升气缸设置在所述机架总成上,所述第二顶升气缸用于带动所述第二输送线升降。

采用上述实施方式的有益效果是:顶升气缸带动输送线升起,使两器完全由输送线支撑,便于两器的输送。

与现有技术相比,本发明的优点在于:

(1)能够对两器的铜管进行对齐、矫正,提高产品质量。

(2)两个下定位工装定位条夹住两器的铜管两侧,完成两器前后两侧的矫正,两个上定位工装定位条夹住两器的翅片两侧,完成两器左右两侧的矫正,第二单轴机器人带动上定位固定板和上定位调整板压紧两器表面,完成两器表面的矫正。

上述技术特征可以以各种适合的方式组合或由等效的技术特征来替代,只要能够达到本发明的目的。

附图说明

在下文中将基于实施例并参考附图来对本发明进行更详细的描述。其中:

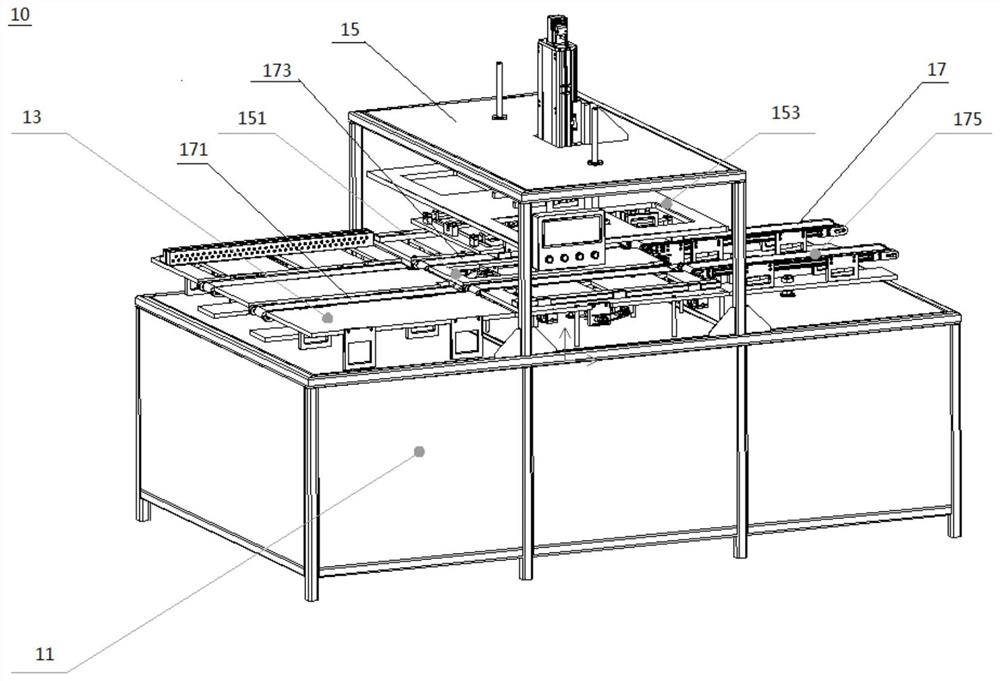

图1显示了两器辅助穿管及矫正装置轴测图;

图2显示了机架总成结构图;

图3显示了穿管工装第一轴测图;

图4显示了穿管工装第二轴测图;

图5显示了下定位工装第一轴测图;

图6显示了下定位工装第二轴测图;

图7显示了上定位工装轴测图;

图8显示了上定位工装部分第一轴测图;

图9显示了上定位工装部分第二轴测图;

图10显示了局部放大图B;

图11显示了穿管辅助工装和铜管顶出工装的结构图;

在附图中,相同的部件使用相同的附图标记。附图并未按照实际的比例。

10-两器辅助穿管及矫正装置;11-机架总成;111-底层机架;113-顶层机架;13-穿管工装;131-穿管工装前板;133-穿管工装中板;135-穿管工装后板;137-穿管工装安装板;139-第一条形通孔;141-穿管辅助工装;141a-通孔结构;143-第一丝杠副;143a-第一丝杠支撑座;143b-第一丝杠固定座;143c-第一丝杠;143d-第一丝杠同步轮;145-第一伺服电机组件;145a-第一伺服电机;145b-第一伺服电机安装板;145c-第一伺服电机同步轮;146-第一滑杆机构;146a-第一滑杆;146b-第一滑杆安装座;146c-第一直线轴承;147-第一连接件;149-铜管顶出工装;149a-凸起结构;15-矫正工装;151-下定位工装;1511-下定位工装中板;1513-下定位工装侧板;1515-第二条形通孔;1517-第一单轴机器人;1519-下定位工装阻挡气缸;1521-下定位工装阻挡板;1523-第三条形通孔;1525-下定位工装定位条;1527-第二丝杠副;1527a-第二丝杠支撑座;1527b-第二丝杠固定座;1527c-第二丝杠;1527d-第二丝杠同步轮;1529-第二伺服电机组件;1529a-第二伺服电机;1529b-第二伺服电机安装板;1529c-第二伺服电机同步轮;1530-第二滑杆机构;1530a-第二滑杆;1530b-第二滑杆安装座;1530c-第二直线轴承;1531-第二连接件;153-上定位工装;1532-上定位工装安装板;1533-上定位固定板;1535-第二单轴机器人;1537-第四条形通孔;1539-上定位调整板;1541-上定位工装定位条;1543-第三丝杠副;1543a-第三丝杠支撑座;1543b-第三丝杠固定座;1543c-第三丝杠;1543d-第三丝杠同步轮;1544-第三滑杆机构;1544a-第三滑杆;1544b-第三滑杆安装座;1544c-第四直线轴承;1545-第三伺服电机组件;1545a-第三伺服电机;1545b-第三伺服电机安装板;1545c-第三伺服电机同步轮;1547-第三连接件;1549-单轴机器人连接座;1551-单轴机器人安装座;1553-直线轴承导柱;1555-直线轴承导柱安装座;1557-第三直线轴承;1559-检测机构;1559a-接近开关;1559b-检测工装;1559c-弹簧;1559d-检测工装安装座;1559e-接近开关安装座;17-输送线;171-第一输送线;173-第二输送线;175-第三输送线;177-第一顶升气缸;179-第二顶升气缸;19-控制器组件;191-控制器;193-控制器安装块。

具体实施方式

为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳的实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。

如图1-11所示,一种两器辅助穿管及矫正装置10,包括机架总成11、穿管工装13、矫正工装15和输送线17,穿管工装13设置在机架总成11上,用于辅助完成穿管工序,矫正工装15设置在机架总成11上,用于已穿管完成的两器的矫正及检测,输送线17设置在机架总成11上,用于两器的输送。

具体的,本实施例中,机架总成11包括底层机架111和顶层机架113,顶层机架113设置在底层机架111的上方,底层机架111和顶层机架111的上表面均为水平设置的板体结构,且底层机架111和顶层机架111的上表面之间间隔设置。

其中,穿管工装13包括依次间隔设置的穿管工装前板131、穿管工装中板133和穿管工装后板135,穿管工装前板131、穿管工装中板133和穿管工装后板135均设置在机架总成11上,穿管工装前板131、穿管工装中板133和穿管工装后板135的上表面均位于同一水平面。

具体的,本实施例中,穿管工装前板131、穿管工装中板133和穿管工装后板135均通过穿管工装安装板137安装在底层机架111的上表面上,穿管工装前板131、穿管工装中板133和穿管工装后板135的上表面均位于同一水平面。

其中,穿管工装后板135上设置有至少一个贯穿穿管工装后板135的第一条形通孔139,穿管工装后板135的上表面上设置有与第一条形通孔139长度方向相垂直的穿管辅助工装141,穿管工装后板135的下表面上设置有第一丝杠副143和与第一丝杠副143同步带轮连接的第一伺服电机组件145,第一丝杠副143与第一连接件147连接,第一连接件147穿过第一条形通孔139后与设置在穿管工装后板135上表面一侧的铜管顶出工装149连接,铜管顶出工装149与穿管辅助工装141相平行。

穿管辅助工装141上设置有若干个通孔结构141a,铜管顶出工装149上设置有与通孔结构141a一一对应的凸起结构149a,铜管顶出工装用于在第一丝杠副143的带动下运动,使凸起结构149a能够伸入与其相对应的通孔结构141a内,以顶出穿管工序中插入各通孔结构141a内的铜管。

具体的,本实施例中,穿管工装后板135上设置有三个贯穿穿管工装后板135的第一条形通孔139,三个第一条形通孔139相互平行,第一条形通孔139的长度方向与穿管工装前板131、穿管工装中板133和穿管工装后板135的排列方向一致。

第一丝杠副143包括第一丝杠支撑座143a、第一丝杠固定座143b、第一丝杠143c和设置在第一丝杠143c上的第一丝杠螺母,第一丝杠支撑座143a和第一丝杠固定座143b固定在穿管工装后板135的下底面上,第一丝杠143c转动设置在第一丝杠支撑座143a和第一丝杠固定座143b上,第一丝杠143c上设置有第一丝杠同步轮143d。

在其中一个实施例中,第一丝杠143c为滚珠丝杠。

第一伺服电机组件145包括第一伺服电机145a,第一伺服电机145a通过第一伺服电机安装板145b固定在穿管工装后板135上,第一伺服电机145a上设置有第一伺服电机同步轮145c,第一丝杠同步轮143d和第一伺服电机同步轮145c通过第一同步带同步传动连接。

铜管顶出工装149上依次设置有三个第一连接件147,其中,中间位置的第一连接件147穿过位于中间位置的第一条形通孔139后与第一丝杠螺母连接,第一丝杠副143能够带动铜管顶出工装149沿第一条形通孔139的长度方向运动。

在其中一个实施例中,第一丝杠副143的两侧分别设置有一第一滑杆机构146,第一滑杆机构146包括第一滑杆146a和两个设置在穿管工装后板135上的第一滑杆安装座146b,第一滑杆146a的两端分别固定在两个第一滑杆安装座146b上,第一滑杆146a上设置有第一直线轴承146c,固定在铜管顶出工装149两侧的第一连接件147穿过位于两侧的第一条形通孔139后与第一直线轴承146c连接,第一滑杆机构146的设置保证了铜管顶出工装149运动的稳定性。

其中,矫正工装15包括下定位工装151和上定位工装153,下定位工装151设置在机架总成11上,用于两器前后两侧的矫正,上定位工装153设置在下定位工装151正上方的机架总成11上,用于两器表面的矫正和检测。

下定位工装151包括下定位工装中板1511和设置在下定位工装中板1511两侧的下定位工装侧板1513,下定位工装中板1511和下定位工装侧板1513均设置在机架总成11上,下定位工装中板1511和下定位工装侧板1513的上表面均位于同一水平面。

下定位工装中板1511上设置有贯穿下定位工装中板1511的第二条形通孔1515,下定位工装中板1511下表面一侧的机架总成11上设置有第一单轴机器人1517,第一单轴机器人1517上设置有下定位工装阻挡气缸1519,下定位工装阻挡气缸1519上设置有下定位工装阻挡板1521,下定位工装阻挡板1521用于在下定位工装阻挡气缸1519的带动下穿过第二条形通孔1515至下定位工装中板1511上表面一侧以及在第一单轴机器人1517的带动下沿第二条形通孔1515的长度方向运动。

两个下定位工装侧板1513上分别设置有至少一个贯穿下定位工装侧板1513的第三条形通孔1523,两个下定位工装侧板1513的上表面一侧分别设置有与第三条形通孔1523长度方向相垂直的下定位工装定位条1525,两个下定位工装定位条1525相平行,两个下定位工装侧板1513上分别设置有第二丝杠副1527和与第二丝杠副1527同步带轮连接的第二伺服电机组件1529,第二丝杠副1527与第二连接件1531连接,第二连接件1531穿过第三条形通孔1523后与下定位工装定位条1525连接,两个下定位工装定位条1525用于在第二丝杠副1527的带动下夹住两器的铜管两侧,完成两器前后两侧的矫正。

具体的,本实施例中,下定位工装中板1511和两个下定位工装侧板1513均通过下定位工装支撑柱固定在底层机架111的上表面上,下定位工装中板1511位于两个下定位工装侧板1513之间,下定位工装中板1511和下定位工装侧板1513的上表面均位于同一水平面。

在其中一个实施例中,穿管工装中板133和下定位工装中板1511位于同一水平面。

两个下定位工装侧板1513上分别设置有三个贯穿下定位工装侧板1513的第三条形通孔1523,每个下定位工装侧板1513上的三个第三条形通孔1523相互平行,第三条形通孔1523的长度方向与下定位工装中板1511和两个下定位工装侧板1513的排列方向一致。

第一单轴机器人1517水平固定在底层机架111的上表面上,第一单轴机器人1517用于带动下定位工装阻挡板1521沿第二条形通孔1515的长度方向运动。

第二丝杠副1527包括第二丝杠支撑座1527a、第二丝杠固定座1527b、第二丝杠1527c和设置在第二丝杠1527c上的第二丝杠螺母,第二丝杠支撑座1527a和第二丝杠固定座1527b固定在下定位工装侧板1513的下底面上,第二丝杠1527c转动设置在第二丝杠支撑座1527a和第二丝杠固定座1527b上,第二丝杠1527c上设置有第二丝杠同步轮1527d。

在其中一个实施例中,第二丝杠1527c为滚珠丝杠。

第二伺服电机组件1529包括第二伺服电机1529a,第二伺服电机1529a通过第二伺服电机安装板1529b固定在下定位工装侧板1513上,第二伺服电机1529a上设置有第二伺服电机同步轮1529c,第二丝杠同步轮1527d和第二伺服电机同步轮1529c通过第二同步带同步传动连接。

下定位工装定位条1525上依次设置有三个第二连接件1531,其中,中间位置的第二连接件1531穿过第三条形通孔1523后与第二丝杠螺母连接,第二丝杠副1527能够带动下定位工装定位条1525沿第三条形通孔1523的长度方向运动。

在其中一个实施例中,在第二丝杠副1527的两侧分别设置有第二滑杆机构1530,第二滑杆机构1530包括第二滑杆1530a和两个设置在下定位工装侧板1513上的第二滑杆安装座1530b,第二滑杆1530a的两端分别固定在第二滑杆安装座1530b上,第二滑杆1530a上设置有第二直线轴承1530c,固定在下定位工装定位条1525两侧的第二连接件1531穿过位于两侧的第三条形通孔1523后与第二直线轴承1530c连接,第二滑杆机构1530的设置保证了下定位工装定位条1525运动的稳定性。

其中,上定位工装153包括上定位工装安装板1532和上定位固定板1533,上定位工装安装板1532与第二单轴机器人1535连接,第二单轴机器人1535竖直设置在机架总成11上,第二单轴机器人1535用于带动上定工装安装板1532上下运动,上定位固定板1533设置在上定位工装安装板1532上,上定位固定板1533上设置有贯穿上定位固定板1533的第四条形通孔1537,第四条形通孔1537内设置有上定位调整板1539,第二单轴机器人1535用于带动上定位固定板1533和上定位调整板1539压紧两器表面,完成两器表面的矫正;

上定位固定板1533和上定位调整板1539的下表面上分别设置有上定位工装定位条1541,两个上定位工装定位条1541相平行,上定位固定板1533上表面一侧设置有第三丝杠副1543和与第三丝杠副1543同步带轮连接的第三伺服电机组件1545,第三丝杠副1543与第三连接件1547连接,第三连接件1547与上定位调整板1539连接,上定位工装定位条1541用于在第三丝杠副1543带动下夹住两器的翅片两侧,完成两器左右两侧的矫正。

具体的,本实施例中,第二单轴机器人1535通过单轴机器人连接座1549竖直固定在顶层机架113上,第二单轴机器人1535通过单轴机器人安装座1551与上定位工装安装板1532连接,直线轴承导柱1553通过直线轴承导柱安装座1555固定在上定位工装安装板1532的上表面上,顶层机架113的上表面上设置有与直线轴承导柱1553位置相对应的第三直线轴承1557,直线轴承导柱1553能够穿设在第三直线轴承1557内,并沿第三直线轴承1557的导通方向上下移动。

第三丝杠副1543包括第三丝杠支撑座1543a、第三丝杠固定座1543b、第三丝杠1543c和设置在第三丝杠1543c上的第三丝杠螺母,第三丝杠支撑座1543a和第三丝杠固定座1543b固定在上定位固定板1533上底面上,第三丝杠1543c转动设置在第三丝杠支撑座1543a和第二丝杠固定座1543b上,第三丝杠1543c上设置有第三丝杠同步轮1543d。

在其中一个实施例中,第三丝杠1543c为滚珠丝杠。

第三伺服电机组件1545包括第三伺服电机1545a,第三伺服电机1545a通过第三伺服电机安装板1545b固定在上定位固定板1533上底面上,第三伺服电机1545a上设置有第三伺服电机同步轮1545c,第三丝杠同步轮1543d和第三伺服电机同步轮1545c通过第三同步带同步传动连接。

下定位工装定位条1525上依次设置有三个第三连接件1547,其中,中间位置的第三连接件1547穿过第四条形通孔1537后与第三丝杠螺母连接,第三丝杠副1543能够带动下定位工装定位条1525沿第四条形通孔1537的长度方向运动。

在其中一个实施例中,第三丝杠副1543的两侧分别设置有第三滑杆机构1544,第三滑杆机构1544包括第三滑杆1544a和两个设置在上定位固定板1533上的第三滑杆安装座1544b,第三滑杆1544a的两端固定在第三滑杆安装座1544b上,第三滑杆1544a上设置有第四直线轴承1544c,固定在下定位工装定位条1525两侧的第三连接件1547穿过位于两侧的第四条形通孔1537后与第四直线轴承1544c连接,第四直线轴承1544c能够在第三滑杆1544a上滑动,第三滑杆机构1544的设置保证了下定位工装定位条1525运动的稳定性。

其中,上定位工装153还包括至少一个检测机构1559,检测机构1559设置在上定位固定板1533和/或上定位调整板1539上,用于两器表面矫正结果的检测。

具体的,本实施例中,检测机构1559包括接近开关1559a和检测工装1559b,检测工装1559b通过弹簧1559c连接在检测工装安装座1559d上,检测工装安装座1559d设置在上定位固定板1533和/或上定位调整板1539的上表面上,与检测工装1559b位置相对应的上定位固定板1533和/或上定位调整板1539上设置有通孔,检测工装1559b能够穿过并伸出通孔与两器上的铜管上表面接触,接近开关1559a通过接近开关安装座1559e固定在靠近检测工装1559b的上定位固定板1533和/或上定位调整板1539上。

在其中一个实施例中,检测工装1559b可以采用距离传感器。

其中,输送线17包括第一输送线171、第二输送线173和第三输送线175,第一输送线171设置在穿管工装前板131、穿管工装中板133和穿管工装后板135之间的间隙处,第一输送线171设置在第一顶升气缸177上,第一顶升气缸177设置在机架总成11上,第一顶升气缸177用于带动第一输送线171升降,第二输送线173设置在下定位工装中板1511和两个下定位工装侧板1513之间的间隙处,第二输送线173设置在第二顶升气缸179上,第二顶升气缸179设置在机架总成11上,第二顶升气缸179用于带动第二输送线173升降。

具体的,本实施例中,第一顶升气缸177和第二顶升气缸179均设置在底层机架111的上底面上。

穿管工装13、下定位工装151和第三输送线175沿底层机架111上底面的长度方向依次设置,下定位工装151位于穿管工装13和第三输送线175之间,上定位工装153位于下定位工装151的正上方,其中,第三输送线175可直接固定在底层机架111的上底面上也可通过顶升装置固定在底层机架111的上底面上。

其中,两器辅助穿管及矫正装置10还包括控制器组件19,控制器组件19包括控制器191和控制器安装块193,控制器19通过控制器安装块193固定在机架总成11上,控制器191分别与第一伺服电145a、第二伺服电机1529a和第三伺服电机1545a电性连接。

在其中一个实施例中,本发明中的伺服电机和丝杠的传动模式还可以通过气缸替代,但是气缸传动会受气压大小的影响,从而导致定位的不准确和运行的不稳定。

具体工作过程:

在设备启动前人工需要根据两器的长度、宽度、厚度和B值(此处B值代表的是铜管超出翅片的长度)在控制器191上选择对应的机型,选择完成后穿管工装13、下定位工装151和上定位工装153将根据选择的机型参数完成自动调整。

准备工作完毕后人工在穿管工装13上对两器进行穿管,穿管完成后按下控制器191上的启动按钮,第一伺服电机145a开始动作带动第一丝杠143c转动,铜管顶出工装149移动并顶出穿管辅助工装141内的铜管,从而使两器退出穿管辅助工装141,完成穿管工序。

两器退出穿管辅助工装141后,第一顶升气缸177动作使第一输送线171升起,升起完成后第一输送线171动作,同时,第二顶升气缸179动作使第二输送线173升起,升起完成后第二输送线173也开始动作,且下定位工装阻挡气缸1519动作带动下定位工装阻挡板1521上升,已完成穿管的两器从第一输送线171移动至第二输送线173上,当下定位工装阻挡板1521检测到两器后,第一输送线171和第二输送线173停止动作,第一顶升气缸177和第二顶升气缸179下降复位,下定位工装阻挡气缸1519动作带动下定位工装阻挡板1521下降复位。

下定位工装阻挡板1521复位后,第二伺服电机1529a动作带动第二丝杠1527c转动,进而带动两个下定位工装定位条1525动作夹住两器的铜管两侧,完成两器前后两侧的矫正,然后,第二单轴机器人1535动作,带动上定位固定板1533和上定位调整板压1539向下运动直至上定位固定板1533和上定位调整板压1539压紧两器表面(此时弹簧1559c在两器的作用力下压缩,检测工装1559b退回检测工装安装座1559c内)完成两器上下表面的矫正,接着,第三伺服电机1545a动作带动第三丝杠1543c转动,进而带动两个上定位工装定位条1541动作夹住两器的翅片两侧,完成两器左右两侧的矫正。

所有矫正动作完成并保持一段时间后,下定位工装定位条1525和上定位工装定位条1541退回复位,第二单轴机器人1535动作带动上定位工装153向上移动预设距离(此时弹簧1559c在弹力的作用下伸长),接近开关1559a检测检测工装1559b是否伸出预设长度,若接近开关1559a检测到检测工装1559b未伸出预设长度,则表示两器表面未矫正到位,下定位工装151和上定位工装153再次对两器进行矫正,若接近开关1559a检测到检测工装1559b伸出预设长度,则表示两器矫正完成,第二单轴机器人1535带动上定位工装153上升复位。

上定位工装153复位后,第二顶升气缸179动作使第二输送线173升起,升起完成后第二输送线173也开始动作,同时,第三输送线175也开始动作,将矫正完成后的两器输送至下一工序或直接出料。

本发明解决的技术问题:

(1)解决了两器穿管后变形大的问题以及铜管尺寸位置的问题,可以满足下一工序的生产要求。

(2)解决了两器因变形问题而导致无法准确放入胀管槽内以及在胀管工序中出现报废和质量的问题。

本发明的有益效果:

(1)对两器进行了矫正,避免了因两器铜管变形而在胀管工序中出现报废和质量的问题,节约了成本。

(2)对两器铜管进行对齐、矫正,减小了人工的劳动强度,提高了生产效率。

(3)两器矫正后,可以满足产品的标准尺寸,满足下工序的生产要求,消除打管、喇叭口大小不均、喇叭口开裂等质量问题,提高了产品质量。

(4)使两器在穿管时,实现铜管插入深度和对超出翅片铜管的长度的限位。

(5)采用全方位矫正结构,实现两器各方位的平直要求,使用智能传感技术,满足不同产品的需求,实现产品的快速切换,保障通用性。

(6)分离式结构设计,保障上料、矫正、下料同步工作,提高生产效率,下料装置结构采用落差式结构,实现两器自动平稳的配送。

(7)传动机构采用滚珠丝杆配合伺服控制,保证压合过程的稳定性、可调性及定位精确性,实现不同两器的矫正尺寸,满足多种组合不同方位的矫正要求。

在本发明的描述中,需要理解的是,术语“上”、“下”、“底”、“顶”、“前”、“后”、“内”、“外”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

虽然在本文中参照了特定的实施方式来描述本发明,但是应该理解的是,这些实施例仅仅是本发明的原理和应用的示例。因此应该理解的是,可以对示例性的实施例进行许多修改,并且可以设计出其他的布置,只要不偏离所附权利要求所限定的本发明的精神和范围。应该理解的是,可以通过不同于原始权利要求所描述的方式来结合不同的从属权利要求和本文中所述的特征。还可以理解的是,结合单独实施例所描述的特征可以使用在其他所述实施例中。

- 一种两器辅助穿管及矫正装置

- 一种两器辅助穿管及矫正装置