检查方法以及检查装置

文献发布时间:2023-06-19 11:03:41

技术领域

本公开涉及检查方法以及检查装置。

背景技术

将多个金属板接合的铆接加工不论金属种类如何都能够接合,并且不会产生变色,从而应用于各种领域。在铆接加工中,压铆接合不使用铆钉等辅助材料,就能够将金属板间机械地接合(例如,专利文献1)。因此,压铆接合用于要求轻量化的车身、机身等。

现有技术文献

专利文献

专利文献1:日本特开2008-290152号公报

发明内容

发明所要解决的课题

上述压铆接合无法从外部目视接合部的状态(形状及厚度)。因此,在利用压铆接合而接合后的接合体中,难以掌握接合部的状态。

本公开鉴于这样的课题,其目的在于,提供能够容易地掌握接合体中的接合部的状态的检查方法以及检查装置。

用于解决课题的方案

为了解决上述课题,本公开的一个方式所涉及的检查方法包括以下各工序:向接合体发送超声波的工序,其中,接合体是将第一板及第二板铆接而成的接合体,其包括利用铆接而形成的第一板及第二板重叠的突出部,在突出部的侧面中,第一板的厚度随着朝向突出方向而渐减,第二板的厚度随着朝向突出方向而渐增;接收从接合体反射出的超声波的工序;基于反射出的超声波来导出突出部的侧面中的第一板的最薄部位的厚度亦即第一厚度、以及突出部的侧面中的第二板的最薄部位的厚度亦即第二厚度;以及基于导出的第一厚度及第二厚度来导出突出部的侧面中的第一板或第二板的最薄部位与最厚部位的差量。

并且,优选检查方法包括基于第一厚度、第二厚度以及差量中的任一个或者多个来判定接合体合格与否的工序。

为了解决上述课题,本公开的一个方式所涉及的检查装置具备:超声波发送部,其向接合体发送超声波,其中,接合体是将第一板及第二板铆接而成的接合体,其包括利用铆接而形成的第一板及第二板重叠的突出部,在突出部的侧面中,第一板的厚度随着朝向突出方向而渐减,第二板的厚度随着朝向突出方向而渐增;超声波接收部,其接收从接合体反射出的超声波;以及控制部,其基于反射出的超声波,来导出突出部的侧面中的第一板的最薄部位的厚度亦即第一厚度、以及突出部的侧面中的第二板的最薄部位的厚度亦即第二厚度,并且基于导出的第一厚度及第二厚度,来导出突出部的侧面中的第一板或第二板的最薄部位与最厚部位的差量。

发明的效果如下。

根据本公开,能够容易地掌握接合体中的接合部的状态。

附图说明

图1是说明压铆接合的处理的流程的图。

图2是利用压铆接合而接合后的接合体的剖视图。

图3是用于说明实施方式的检查装置的图。

图4是说明第一探头以及第二探头的设置位置的图。

图5是说明接收到的超声波的图。

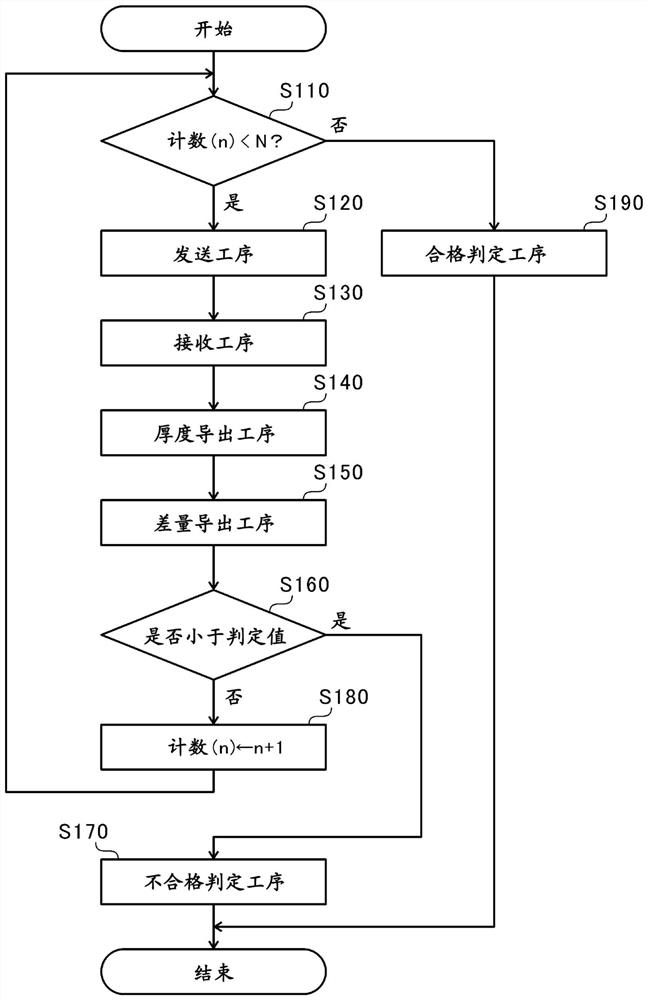

图6是示出实施方式所涉及的检查方法的处理流程的流程图。

图中:

100—检查装置,110a—第一探头(超声波发送部、超声波接收部),110b—第二探头(超声波发送部、超声波接收部),120—超声波收发器(超声波发送部、超声波接收部),130—控制部。

具体实施方式

以下,参照附图来详细地说明本公开的实施方式。在实施方式中示出的尺寸、材料、其它具体的数值等只不过是用于使理解变得容易的示例,在没有特别说明的情况下,并不限定本公开。此外,在本说明书及附图中,对实质上具有同一功能、结构的要素标注同一符号,省略这些要素的重复说明。并且,省略与本公开没有直接关系的要素的图示。

在铆接加工中,压铆(clinching)接合不使用铆钉等辅助材料,就能够将金属板接合。因此,压铆接合用于要求轻量化的车身、机身等。压铆接合包括拉伸锁定(draw lock)铆接以及TOX(注册商标)接合。

图1是说明压铆接合的处理流程的图。图1的(a)是说明压铆接合的第一工序的图。图1的(b)是说明压铆接合的第二工序的图。

如图1的(a)所示,压铆接合装置10具备冲模20和冲头30。冲模20在中央形成有孔部22。孔部22呈圆柱形状。并且,在孔部22的底面的外缘,沿周向形成有槽24。冲头30具备圆柱形状的前端部32。冲模20及冲头30配置为孔部22与前端部32对置。另外,冲模20及冲头30配置为孔部22及前端部32的轴实质上一致。

在使用压铆接合装置10来接合两张板50、52的情况下,如图1的(a)所示,首先,将板50和板52以层叠的状态载置于冲模20。此外,在本实施方式中,以板50和板52由相同材质构成的情况为例。以下,将与冲模20接触的板50称为上板50(第一板),将与冲头30接触的板52称为下板52(第二板)。

然后,使冲头30向接近冲模20的方向(图1的(a)中,由空心箭头示出的方向)移动,将冲头30的前端部32按压到下板52并进行加压。这样,如图1的(b)所示,前端部32被压入到上板50及下板52,上板50嵌入到冲模20的孔部22。由此,上板50及下板52变形,上板50及下板52接合(紧固),从而形成接合体60。

图2是利用压铆接合而接合后的接合体60的剖视图。此外,在本实施方式的图2中,如附图所示地定义了垂直相交的X轴及Y轴。

如上所述,接合体60是上板50与下板52铆接后的接合体。如图2所示,接合体60包括突出部62。突出部62利用铆接来形成,是上板50与下板52重叠的圆筒形状的部位。在突出部62中,上板50位于下板52的外侧。也就是说,在突出部62中,上板50及下板52呈圆筒形状。在突出部62中,上板50的直径比下板52的直径大。并且,在突出部62中,上板50的内表面(内周面50a)与下板52的外表面(外周面52a)对置(接触)。

突出部62的内表面呈与冲头30的前端部32的外表面对应的形状。在本实施方式中,突出部62的内径(内周面62a的直径)实质上在突出方向(图2中,Y轴方向)上均等(直径相同)。也就是说,在突出部62中,下板52的内周面62a的直径实质上在突出方向上均等。

突出部62的外表面呈与冲模20的孔部22对应的形状。在本实施方式中,突出部62的外径(外周面62b的直径)实质上在突出方向(图2中,Y轴方向)上均等(直径相同)。也就是说,在突出部62中,上板50的外周面62b的直径实质上在突出方向上均等。

在突出部62的侧面中,上板50的厚度随着朝向突出方向(图2中,Y轴方向)而渐减。如上所述,在突出部62中,上板50的外周面62b的直径实质上在突出方向上均等。因此,在本实施方式中,上板50的内周面50a的直径随着朝向突出方向而渐减。

在突出部62的侧面中,下板52的厚度随着朝向突出方向(图2中,Y轴方向)而渐增。如上所述,在突出部62中,下板52的内周面62a的直径实质上在突出方向上均等。因此,在本实施方式中,下板52的外周面52a的直径随着朝向突出方向而渐增。

利用压铆接合而接合后的接合体60由突出部62中的上板50的内表面以及下板52的外表面来接合。但是,由于接合部(突出部62中的上板50的内表面以及下板52的外表面)位于接合体60的内部,所以无法从外部目视接合部的状态。

其结果,无法使用游标卡尺等计测工具来掌握接合体60的接合部的状态。于是,在本实施方式中,说明能够容易地掌握接合体60的接合部的状态的检查装置100以及检查方法。

此外,此处,接合部的状态示出突出部62的侧面中的上板50的最薄部位的厚度t1(第一厚度)、突出部62的侧面中的下板52的最薄部位的厚度t2(第二厚度)、以及突出部62的侧面中的下板52的最薄部位与最厚部位的差量ta。需要说明的是,在突出部62中,上板50的内表面与下板52的外表面接触,从而突出部62的侧面中的下板52的最薄部位与最厚部位的差量ta和突出部62的侧面中的上板50的最薄部位与最厚部位的差量实质上相等。

[检查装置100]

图3是用于说明本实施方式的检查装置100的图。如图3所示,检查装置100包括第二探头110b、第一探头110a、超声波收发器120、控制部130以及存储部140。

第二探头110b(超声波发送部、超声波接收部)以及第一探头110a(超声波发送部、超声波接收部)具备振子。第一探头110a及第二探头110b通过超声波的通过窗,向接合体60发出超声波(超声波束)、或者接收从接合体60反射出的超声波并将其转换成电信号。

图4是说明第一探头110a及第二探头110b的设置位置的图。如图4所示,第一探头110a设置为接触面112a与突出部62的外周面62b(上板50的外周面62b)接触。第一探头110a的接触面112a呈向内方凹陷的弧形形状。具体而言,第一探头110a的接触面112a呈曲率比突出部62的外周面62b(上板50的外周面62b)的曲率小的弧形形状。通过窗114a设于接触面112a。

第二探头110b设置为接触面112b与突出部62的内周面62a(下板52的内周面62a)接触。第二探头110b的接触面112b呈向外方突出的弧形形状。具体而言,第二探头110b的接触面112b呈曲率比突出部62的内周面62a(下板52的内周面62a)的曲率大的弧形形状。通过窗114b设于接触面112b。

而且,第一探头110a及第二探头110b以第一探头110a的通过窗114a与第二探头110b的通过窗114b相互对置的方式设于接合体60。

返回到图3进行说明,超声波收发器120(超声波发送部、超声波接收部)例如是脉冲发生器、接收器。超声波收发器120向第一探头110a及第二探头110b的振子供给电力,使振子振动来发送(发出)超声波(超声波束)。并且,超声波收发器120将从第一探头110a及第二探头110b的振子输入的电信号转换成例如由数字值表示的振动信息并发送到控制部130。

控制部130由包括CPU(中央处理装置)的半导体集成电路构成。控制部130从ROM读出用于使CPU自身工作的程序、参数等。并且,控制部130与作为工作区域的RAM、其它电子电路协作来管理及控制检查装置100整体。

在本实施方式中,控制部130控制超声波收发器120,向第一探头110a及第二探头110b发送超声波,或者接收从超声波收发器120发送出的振动信息(基于第一探头110a及第二探头110b接收到的超声波的信息)。然后,控制部130参照在下述的存储部140中保存的下板用检定线、上板用检定线以及判定值,并基于振动信息来判定接合体60合格与否。将在下文中详细说明控制部130所进行的合格与否的判定。

存储部140由ROM、RAM、闪存、HDD等构成。存储部140存储控制部130所使用的程序、各种数据。在本实施方式中,存储部140保存上板用检定线、下板用检定线以及判定值(上板用判定值、下板用判定值以及差量判定值)。

上板用检定线是将上板50的厚度与超声波的传播时间差建立关联而成的线。下板用检定线是将下板52的厚度与超声波的传播时间差建立关联而成的线。此外,因压铆接合,上板50和下板52所产生的组成变形量不同。因此,即使上板50和下板52的材质相同、厚度相同,超声波的传播时间也不同。其结果,存储部140保存上板用检定线和下板用检定线。

上板用检定线及下板用检定线通过向多个标准接合体发出超声波来制成。多个标准接合体的上板50的板厚以及下板52的板厚分别不同。并且,制作多个标准接合体时的冲头30的按压力(移动距离)也分别不同。

在制作上板用检定线的情况下,控制部130从第一探头110a向标准接合体发送超声波。然后,控制部130基于第一探头110a接收到的超声波的第一波及第二波,来计测上板用检定线的超声波的传播时间差。

图5是说明接收到的超声波的图。如图5所示,探头(例如第一探头110a)接收传播时间不同的多个超声波。传播时间是从发送超声波起至接收到反射出的超声波(反射波)为止的时间。然后,控制部130基于最早接收到的反射波组中的反射波的振幅的大小、波形以及大致的传播时间来决定第一波。并且,控制部130基于在包括第一波在内的反射波组之后接收到的反射波组中的反射波的振幅的大小、波形以及大致的传播时间,将能够视为最前面(传播时间最短)的反射波的反射波设为第二波。

此外,第一波基于从标准接合体的突出部62的外周面62b(上板50的外周面62b)反射出的超声波。并且,第二波基于从标准接合体的突出部62中的上板50的最薄部位与下板52的外周面52a之间的边界(界面)反射出的超声波。另外,传播时间差是第一波的传播时间与第二波的传播时间的差量。也就是说,传播时间差是第一波的接收时刻与第二波的接收时刻的差量。

向像这样计测出传播时间差的标准接合体照射X射线(例如进行计算机断层摄影(CT)),计测突出部62的侧面中的上板50的最薄部位的厚度t1。然后,基于计测出的传播时间差和计测出的突出部62中的上板50的最薄部位的厚度t1,来制作上板用检定线。

同样,在制作下板用检定线的情况下,控制部130从第二探头110b向标准接合体发送超声波。然后,控制部130基于第二探头110b接收到的超声波的第一波及第二波,来计测超声波的传播时间差。

此外,第一波基于从标准接合体的突出部62的内周面62a(下板52的内周面62a)反射出的超声波。并且,第二波基于从标准接合体的突出部62中的下板52的最薄部位与上板50的内周面50a之间的边界(界面)反射出的超声波。

向像这样计测出传播时间差的标准接合体照射X射线(例如进行计算机断层摄影),计测突出部62的侧面中的下板52的最薄部位的厚度t2。然后,基于计测出的传播时间差和计测出的突出部62中的下板52的最薄部位的厚度t2,来制作下板用检定线。

并且,基于接合体60中为了实现所期望的接合强度而需要的厚度t1来决定上板用判定值。基于接合体60中为了实现所期望的接合强度而需要的厚度t2来决定下板用判定值。基于接合体60中为了实现所期望的接合强度而需要的差量ta来决定差量判定值。

[检查方法]

接下来,说明使用了检查装置100的检查方法。图6是示出本实施方式的检查方法的处理流程的流程图。如图6所示,检查方法包括次数判定工序S110、发送工序S120、接收工序S130、厚度导出工序S140、差量导出工序S150、判定工序S160、不合格判定工序S170、增量工序S180以及合格判定工序S190。以下,详细地说明各工序。

[次数判定工序S110]

控制部130判定对检查装置100的检查的执行次数进行计数的次数计数器的计数值n是否小于预定值N。此处,预定值N为1以上的整数,例如为4。其结果,在判定出计数值n小于预定值N(S110中的是)的情况下,控制部130将处理移至发送工序S120。另一方面,在判定出计数值n不小于预定值N的情况下(S110中的否),控制部130将处理移至合格判定工序S190。

[发送工序S120]

发送工序S120是第一探头110a及第二探头110b向接合体60发送超声波的工序。具体而言,在将第一探头110a设置于突出部62的外周面62b(上板50的外周面62b)后,控制部130控制超声波收发器120来从第一探头110a发送超声波。并且,在将第二探头110b设置于突出部62的内周面62a(下板52的内周面62a)后,控制部130控制超声波收发器120来从第二探头110b发送超声波。

[接收工序S130]

接收工序S130是第一探头110a及第二探头110b接收从接合体60反射出的超声波的工序。然后,超声波收发器120基于接收到的超声波,将由第一探头110a生成的电信号转换成振动信息并发送到控制部130。并且,超声波收发器120基于接收到的超声波,将由第二探头110b生成的电信号转换成振动信息并发送到控制部130。

[厚度导出工序S140]

控制部130根据从超声波收发器120发送出的、基于第一探头110a接收到的超声波形成的振动信息(第一波及第二波)来导出传播时间差。然后,控制部130参照在存储部140中保存的上板用检定线,并基于导出的传播时间差来导出突出部62的侧面中的上板50的最薄部位的厚度t1。

并且,控制部130根据从超声波收发器120发送出的、基于第二探头110b接收到的超声波形成的振动信息(第一波及第二波)来导出传播时间差。然后,控制部130参照在存储部140中保存的下板用检定线,并基于导出的传播时间差,来导出突出部62的侧面中的下板52的最薄部位的厚度t2。

[差量导出工序S150]

控制部130基于在上述厚度导出工序S140中导出的厚度t1及厚度t2,导出突出部62的侧面中的下板52的最薄部位与最厚部位的差量ta。

具体而言,控制部130根据下述式(1)来计算差量ta。

ta=T-(t1+t2)……式(1)

在上述式(1)中,T是突出部62的内周面62a(下板52的内周面62a)与突出部62的外周面62b(上板50的外周面62b)之间的厚度(参照图2)。T例如由游标卡尺等计测工具来实测。

[判定工序S160]

控制部130判定在厚度导出工序S140中导出的厚度t1是否小于预定的上板用判定值。控制部130判定在厚度导出工序S140中导出的厚度t2是否小于预定的下板用判定值。并且,控制部130判定在差量导出工序S150中导出的差量ta是否小于预定的差量判定值。

然后,在判定出上述厚度t1、厚度t2、差量ta中的任一值小于判定值的情况下(S160中的是),控制部130将处理移至不合格判定工序S170。另一方面,在判定出上述厚度t1、厚度t2、差量ta全部不小于判定值(为判定值以上)的情况下(S160中的否),控制部130将处理移至增量工序S180。

[不合格判定工序S170]

控制部130将该接合体60判定为不合格,将小于判定值的部位(位置)以及与判定值的差量存储于存储部140,之后结束检查方法。

[增量工序S180]

控制部130将次数计数器的计数值n加1(增量)。然后,使第二探头110b的设置位置和第一探头110a的设置位置沿周向移动预定角度(360度÷N),之后使处理返回到次数判定工序S110。

[合格判定工序S190]

控制部130将该接合体60判定为合格,之后结束检查方法。

如上所述,在本实施方式所涉及的检查装置100以及使用了该检查装置的检查方法中,发送超声波,并基于反射出的超声波,能够容易地掌握接合体60中的接合部的状态(厚度t1、厚度t2、差量ta)。

因此,检查装置100能够容易地判定接合体60是否具有所希望的强度(合格与否)。

以上,参照附图对实施方式进行了说明,但本公开并不限定于上述实施方式,这是不言而喻的。显而易见,只要是本领域技术人员,就能够在权利要求书所记载的范畴内想到各种变更例或修改例,这些变更例或修改例当然也属于本公开的技术范围。

例如,在上述实施方式中,以突出部62呈圆筒形状的情况为例。但是,突出部62只要呈筒形状即可。例如,突出部62也可以呈方筒形状。并且,突出部62也可以并非呈筒形状。突出部62的至少利用铆接而形成的第一板及第二板重叠即可。

并且,在上述实施方式中,以检查装置100具备第一探头110a及第二探头110b的结构为例。但是,检查装置100也可以具备一个探头。

再者,在上述实施方式中,以上板50及下板52的材质相同的情况为例。但是,上板50及下板52的材质也可以不同。

产业上的可利用性

本公开能够用于检查方法以及检查装置。

- 检查方法、检查处理系统、处理装置、检查装置、制造/检查装置以及制造/检查方法

- 颗粒、光学片、屏幕、显示装置、颗粒检查装置和颗粒制造装置、以及颗粒检查方法、颗粒制造方法、屏幕检查方法和屏幕制造方法