用于制备高纯度水合硫酸镍的方法

文献发布时间:2023-06-19 11:03:41

技术领域

本发明涉及一种用于制备高纯度水合硫酸镍的方法以及通过此方法产生的高纯度水合硫酸镍。

背景技术

如呈高纯度酸性硫酸镍溶液的形式和/或呈固体高纯度水合硫酸镍的形式等的高纯度镍盐是作为高价值产品制造中所涉及的组分的镍金属的重要来源。具体地,硫酸镍是具有广泛应用的重要工业商品。例如,硫酸镍的酸性水溶液是电积金属镍的主要前体,并且固体六水合硫酸镍是用于高级锂离子电池的镍的重要来源。

这些下游应用需要高纯度的镍盐。因此,镍盐需要具有足够的纯度以满足用于这些应用中所要求的化学和/或物理规格。例如,在存在某些可溶性杂质的情况下从酸性硫酸镍溶液中电积金属镍会导致过多的能量消耗、物理变形和不可接受的化学规格。关键杂质包含但不限于钙、钠、镁、铁、铜、钴、锰和锌。

镍资源分为两大类——硫化矿石和氧化矿石(红土或红土矿石)。如WO 2007/039663中所述,硫化镍矿石的常规开采基本上是火法冶金过程,其中对开采的矿石进行精细研磨,并且通过泡沫浮选浓缩硫化镍矿物以产生镍精矿。然后通过熔炼和还原进一步处理精矿以产生也含有铜、钴和铁的中间体含镍冰铜。然而,熔炼过程的缺点是产生二氧化硫,必须在制酸厂中处理所述二氧化硫以产生硫酸——并不总是易于从熔炼炉位置处理的产物。镍和钴在熔炼炉渣中的损失是显著的,并且处理精矿中的微量元素中的一些微量元素(如镁和砷)可能会遇到问题。

中间体冰铜需要通过湿法冶金过程进一步精炼。但是,包含氧化浸出或压力浸出的这些过程随后的杂质去除和氢还原或电积会遭受硫酸副产物以及其它废产物(例如,硫酸铵)的相同问题。

对于某些应用,纯化的硫酸镍溶液可以直接用作用于回收最终高纯度产物的进料溶液。典型但非限制性实例是用于镍电积回路的进料溶液(高级电解质)。对于其它应用,固体高纯度镍盐是优选的原材料。此类固体高纯度镍盐的回收通常是能量密集型的并且可以涉及例如高温结晶。可替代地,通过在环境条件或近环境条件下的蒸发结晶回收此类固体高纯度镍盐通常是不利的冗长过程。

硫酸镍酸性水溶液的主要商业来源由非铁金属(铜/镍/钴)硫化精矿的压力氧化(即所谓的POX过程)或镍红土的高温硫酸浸出(即所谓的HPAL流程)产生。用于产生硫酸镍的湿法冶金步骤包含但不限于焙烧/浸出、常压和高压浸出、堆浸和生物湿法冶金技术。硫酸镍酸性水溶液的其它可能来源是使用搅拌槽和堆浸操作方式两者对非铁金属原矿矿石和精矿进行细菌浸出并且作为许多铜电积操作的副产物。

这些过程通常是非选择性的,因为存在原材料的一系列其它金属组分(具体地铁、锰、铜、钴和锌)的同时溶解。与目标镍浓度相比,杂质金属的相对浓度是产生含有可溶性硫酸镍的初始富集浸出溶液所涉及的镍的初始来源和冶金方法的直接结果。

无论硫酸镍酸性水溶液(富集浸出溶液)的来源是什么,都可通过一系列批量步骤和/或选择性步骤使用但不限于溶剂萃取和/或离子交换和/或沉淀程序来去除有害的可溶性杂质。需要这一系列的纯化步骤,因为没有从此类不纯的酸性水溶液中回收高纯度镍产物的商业上或技术上可行的方法。

通常,此类步骤涉及应用如溶剂萃取和/或离子交换和/或胶结和/或选择性/非选择性沉淀等方法中的一种或多种方法。所有这些浓缩/纯化步骤均倾向于是能量密集型的并且通常涉及一种或多种化学试剂(消耗品)的使用。

杂质去除步骤的实际选择和顺序取决于许多因素,但尤其取决于镍和杂质组分的相对浓度。所述步骤需要相互补充并解决工艺用水平衡考虑因素,同时使试剂类型和消耗最小化。具体地,应避免使用非常规试剂,同时所述方法的条件应限制所述方法的试剂降解。

已经提出了用于从纯化的硫酸镍酸性水溶液中结晶和/或沉淀六水合硫酸镍的各种方法。最常见的是通过常规的热和真空技术。然而,此类方法是高能源密集型过程并且遭受许多操作和维护问题,如粒度分布、水垢形成、过度腐蚀等。

据发明人所知,尚未在商业上应用的替代性方法涉及溶剂置换过程,其中例如加入异丙醇以降低硫酸镍的溶解度极限并且增强六水合硫酸镍的结晶。这种方法的问题在于,除了需要在整个系统中使用外来试剂之外,还必须回收和再循环尽可能多的异丙醇。这涉及能量密集型的蒸馏步骤。

本发明的目的是解决用于回收硫酸镍作为六水合硫酸镍的现有方法的一个或多个缺点。

本说明书中对任何现有技术的引用不是承认或暗示这种现有技术形成任何司法管辖区内的公知常识的一部分或者可以合理地预期这种现有技术由本领域技术人员理解、视为相关的和/或与其它现有技术相结合。

发明内容

本发明试图提供一种回收六水合硫酸镍(NiSO

高纯度六水合硫酸镍是用于高级锂离子电池的镍的重要来源。因此,在本文中也将其称为“电池级”硫酸镍,其中电池级硫酸镍具有与上文详细描述的高纯度六水合硫酸镍相同的六水合硫酸镍含量并且可互换使用。

在本发明的第一方面,提供了一种从富镍有机相中回收NiSO4.6H

使富镍有机相与具有足够H

技术人员将理解,所述洗提溶液中的H

在一个实施例中,所述洗提溶液的Ni

最优选地,所述洗提溶液的Ni

在一个实施例中,所述洗提溶液的H

在替代性实施例中,所述洗提溶液的H

在一个实施例中,所述汽提溶液的SO4

在一个实施例中,富镍有机相与水不可混溶。

在一个实施例中,所述方法进一步包含从所述贫镍有机相中分离NiSO

在一个实施例中,所述富镍有机相至少包含:镍(如呈Ni

以上述实施例的形式,所述有机萃取剂选自由以下组成的组:有机磷酸、螯合肟或羟基肟、羧酸和高分子量胺(如正辛基苯胺、三辛基/癸基胺、三辛基胺、三异辛基胺、N-正辛基苯胺和2-乙基己基氨基甲基吡啶)。

以上述实施例的形式,所述有机萃取剂是约10wt%到约25wt%的有机相。优选地,所述有机萃取剂是约12wt%的有机相。更优选地,所述有机萃取剂是约14wt%的有机相。可替代地或另外地,所述有机萃取剂是多达约22wt%的有机相。更优选地,所述有机萃取剂是多达约20wt%的有机相。在一个实施例中,所述有机萃取剂是约18wt%的有机相。

以上述实施例的形式,所述有机萃取剂是一种或多种支链羧酸,如具有7个碳原子到15个碳原子的支链羧酸。优选地,支链羧酸具有8个碳原子。最优选地,支链羧酸具有9个碳原子。可替代地或另外地,支链羧酸具有多达14个碳原子。优选地,支链羧酸具有多达13个碳原子。更优选地,支链羧酸具有多达12个碳原子。最优选地,支链羧酸具有多达11个碳原子。以一种形式,支链羧酸具有10个碳原子。

以上述实施例的形式,所述有机萃取剂是支链一元羧酸。

以上述实施例的形式,所述有机萃取剂是具有以下结构的支链羧酸:

其中R

优选地,所述支链羧酸是新癸酸。新癸酸是具有常见结构式C

以上述实施例的形式,有机稀释剂与水不可混溶。

以上述实施例的形式,有机稀释剂是一种或多种C

以上述实施例的形式,有机稀释剂包含一种或多种异烷烃、一种或多种环烷烃以及其混合物。

在一个实施例中,有机稀释剂包含以下、由以下组成或基本上由以下组成:一种或多种异烷烃、一种或多种环烷烃以及其混合物。

在一个实施例中,有机稀释剂包含以下、由以下组成或基本上由以下组成:一种或多种C

在一个实施例中,所述方法包含镍溶剂萃取,其中所述镍溶剂萃取步骤包含:

使含硫酸镍的酸性水溶液与包含有机萃取剂的有机相接触以从所述水溶液中选择性地将硫酸镍萃取到有机相中,以便形成贫硫酸镍水性萃余液和所述富镍有机相;以及

分离所述萃余液和所述富镍有机相;

其中所述有机萃取剂是一种或多种支链羧酸。

在替代性实施例中,所述方法包含镍溶剂萃取,其中所述镍溶剂萃取包含:

溶剂萃取步骤,所述溶剂萃取步骤包含使包含硫酸镍和一种或多种金属杂质的水溶液与有机相接触,所述有机相包含一种或多种支链羧酸萃取剂,以选择性地促进从水溶液中将硫酸镍萃取到所述有机相中并形成所述富镍有机相。

在替代性实施例中,所述方法包含镍溶剂萃取,其中所述镍溶剂萃取步骤包含:

使含硫酸镍的水溶液与包含有机萃取剂的有机相接触以形成所述富镍有机相,其中所述含硫酸镍的水溶液是富集浸出溶液(PLS)。本发明的这个实施例在PLS是贫钴富镍萃余液的背景下进行描述。

以上述实施例的形式,含硫酸镍的溶液是由硫化镍精矿的高温压力氧化(HTPOX)得到的富集浸出溶液。如本领域技术人员应理解的,此上下文中的“高温”是通常200℃左右及以上。

以下面将详细描述的上述实施例的替代性形式,含硫酸镍的溶液是由硫化镍精矿的低温压力氧化(LTPOX)得到的富集浸出溶液。如本领域技术人员应理解的,此上下文中的“低温”是通常100-120℃左右及以下。

以上述实施例和替代性实施例的形式,含硫酸镍的溶液在镍溶剂萃取之前已经经受钴萃取,其中所述钴萃取步骤包含有机萃取剂,所述有机萃取剂相比镍选择性地将钴萃取到有机相中以形成富钴贫镍萃取剂流和贫钴富镍萃余液。优选地,富钴贫镍萃取剂流的有机相转化为贫钴有机相,并且所述贫钴有机相作为有机相或其组分再循环。

以上述实施例和替代性实施例的形式,已经在镍溶剂萃取之前澄清含硫酸镍的溶液。优选地,已经在经受钴萃取步骤之前澄清含硫酸镍的溶液。

以上述实施例和替代性实施例的形式,含硫酸镍的溶液已经在镍溶剂萃取之前经受二次中和步骤,其中所述二次中和步骤已经使用一种或多种选自包含以下的组的碱执行:氢氧化铵、石灰岩、石灰、钙结岩(calcrete)、氧化镁、菱镁矿和氢氧化钠。优选地,含硫酸镍的溶液已经在经受钴萃取步骤之前经受二次中和步骤。更优选地,含硫酸镍的溶液已经在澄清之前经受二次中和步骤。

以上述实施例和替代性实施例的形式,含硫酸镍的溶液已经在镍溶剂萃取之前经受逆流倾析步骤。优选地,含硫酸镍的溶液已经在经受钴萃取步骤之前经受逆流倾析步骤。更优选地,含硫酸镍的溶液已经在澄清之前经受逆流倾析步骤。甚至更优选地,含硫酸镍的溶液已经在经受二次中和步骤之前经受逆流倾析步骤。

以上述实施例和替代性实施例的形式,含硫酸镍的溶液已经在镍溶剂萃取之前经受一次中和步骤,其中所述一次中和已经使用一种或多种选自包含以下的组的碱执行:氢氧化铵、石灰岩、石灰、钙结岩、氧化镁、菱镁矿和氢氧化钠。优选地,含硫酸镍的溶液已经在经受钴萃取步骤之前经受一次中和步骤。更优选地,含硫酸镍的溶液已经在澄清之前经受一次中和步骤。甚至更优选地,含硫酸镍的溶液已经在经受二次中和步骤之前经受一次中和步骤。还更优选地,含硫酸镍的溶液已经在经受逆流倾析步骤之前经受一次中和步骤。

以上述实施例和替代性实施例的形式,含硫酸镍的溶液是通过对硫化镍精矿进行低温压力氧化(LTPOX)高压灭菌步骤而产生的PLS。

以上述实施例和替代性实施例的形式,LTPOX高压灭菌步骤使用氧气将硫化镍精矿中的硫化镍氧化成硫酸镍。

以上述实施例和替代性实施例的形式,硫化镍精矿含有大于10%的镍。

以上述实施例和替代性实施例的形式,硫化镍精矿已经经受精细研磨步骤,其中所述硫化镍精矿的颗粒被研磨成P

以上述实施例和替代性实施例的形式,硫化镍精矿已经在经受LTPOX高压灭菌步骤之前经受再制浆步骤。优选地,硫化镍精矿已经在经受精细研磨步骤之前经受再制浆步骤。

以上述实施例和替代性实施例的形式,富镍有机相转化为贫镍有机相,并且所述贫镍有机相作为所述有机相或其组分再循环。

以上述实施例和替代性实施例的形式,在镍溶剂萃取步骤中使用一种或多种选自包含以下的组的碱:氢氧化铵、氧化镁和氢氧化钠;优选地氢氧化铵。

以上述实施例和替代性实施例的形式,贫镍有机相作为所述有机相或其组分进行再循环。

以上述实施例和替代性实施例的形式,有机相包含以下、由以下组成或基本上由以下组成:有机稀释剂和有机萃取剂。

在一个实施例中,富镍有机相包含:5ppm或更少的Fe和/或5ppm或更少的Mn和/或5ppm或更少的Cu和/或60ppm或更少的Co和/或10ppm或更少的Zn。

在一个实施例中,NiSO

在一个实施例中,一种或多种金属杂质选自由以下组成的组:Fe、Mn、Cu、Co、Zn和其组合。

在一个实施例中,贫镍有机相基本上不含硫酸镍。基本上不含硫酸镍意指少于10ppm。

在一个实施例中,含硫酸镍的酸性水溶液是由硫化镍精矿的高温压力氧化得到的富集浸出溶液。

在一个实施例中,含硫酸镍的酸性水溶液是由硫化镍精矿的低温压力氧化得到的富集浸出溶液。

在一个实施例中,所述方法可以在一定温度范围内进行,例如约10℃到约50℃的温度。

优选地,所述方法可以在约10℃到约40℃的温度下进行。但是,所述方法可以有利地在环境温度下进行。

在本发明的第二方面,提供了根据本发明的第一方面的方法产生的NiSO

本文还公开了一种用于从包含一种或多种杂质的含硫酸镍的酸性水溶液中回收硫酸镍的方法,所述方法包含:

使含硫酸镍的酸性水溶液与包含有机萃取剂的有机相接触以从所述水溶液中选择性地将硫酸镍萃取到有机相中,以便形成贫硫酸镍水性萃余液和富硫酸镍有机相;以及

分离所述萃余液和所述富硫酸镍有机相;

其中所述有机萃取剂是一种或多种支链羧酸。

本文进一步公开了一种用于产生纯化的硫酸镍的方法,所述方法包含:

溶剂萃取步骤,所述溶剂萃取步骤包含使包含硫酸镍和一种或多种金属杂质的水溶液与有机相接触,所述有机相包含一种或多种支链羧酸萃取剂,以选择性地促进从水溶液中将硫酸镍萃取到所述有机相中并形成所述富硫酸镍有机相。

在本发明的第三方面,提供了一种用于回收硫酸镍的方法,所述方法包含:

对硫化镍精矿执行低温压力氧化(LTPOX)高压灭菌步骤,其中所述硫化镍精矿含有大于10%的镍。

在本发明的此方面的一个实施例中,硫化镍精矿的颗粒被精细研磨成P

在另一个实施例中,LTPOX高压灭菌步骤使用氧气将硫化镍精矿中的硫化镍氧化成硫酸镍。

在另一个实施例中,用于回收硫酸镍的方法进一步包含使用一种或多种选自包含以下的组的碱的一次中和步骤:氢氧化铵、石灰岩、石灰、钙结岩、氧化镁、菱镁矿和氢氧化钠。优选地,所述方法进一步包含使用一种或多种选自包含以下的组的碱的二次中和步骤:氢氧化铵、石灰岩、石灰、钙结岩、氧化镁、菱镁矿和氢氧化钠。

在另一个实施例中,所述方法进一步包含逆流倾析步骤以及优选地第二中和步骤。二次中和步骤的PLS可以用于后续萃取步骤中。例如,在一个实施例中,提供了钴溶剂萃取步骤,所述钴溶剂萃取步骤包含有机萃取剂,所述有机萃取剂相比镍选择性地将钴萃取到有机相中以形成富钴贫镍萃取剂流和贫钴富镍萃余液。优选地,富钴贫镍萃取剂流的有机相转化为贫钴有机相,并且所述贫钴有机相作为有机相或其组分再循环。

在替代性实施例中,二次中和步骤的PLS产物或贫钴富镍萃余液经受镍溶剂萃取和直接结晶步骤。本发明的此实施例在进料溶液是贫钴富镍萃余液的背景下进行描述,其中所述镍溶剂萃取步骤包含:

使所述贫钴富镍萃余液与包含有机萃取剂的有机相接触以形成富镍有机相;并且

所述直接结晶步骤包含;

使所述富镍有机相与具有足够H

在替代性实施例中,所述方法进一步包含镍溶剂萃取步骤,其中所述贫钴富镍萃余液与包含有机萃取剂的有机相接触以从所述水溶液中选择性地将硫酸镍萃取到有机相中,以便形成贫硫酸镍水性萃余液和所述富镍有机相;以及

分离所述萃余液和所述富镍有机相;

其中所述有机萃取剂是一种或多种支链羧酸。

在替代性实施例中,所述方法进一步包含镍溶剂萃取步骤,所述镍溶剂萃取步骤包含使贫钴富镍萃余液和一种或多种金属杂质与有机相接触,所述有机相包含一种或多种支链羧酸萃取剂,以选择性地促进从水溶液中将硫酸镍萃取到所述有机相中并形成所述富镍有机相。

在本发明的上述方面和实施例中,在镍溶剂萃取步骤中使用一种或多种选自包含以下的组的碱:氢氧化铵、氧化镁和氢氧化钠;优选地氢氧化铵。

以上述实施例和替代性实施例的形式,富镍有机相转化为贫镍有机相,并且所述贫镍有机相作为所述有机相或其组分再循环。

在本发明的第四方面中,提供了一种用于产生硫酸镍的方法,所述方法包含以下步骤:

a)提供硫化镍精矿的来源;

b)对所述硫化镍精矿进行再制浆;

c)将来自步骤(b)的所述硫化镍精矿精细研磨成P

d)对来自步骤(c)的所述硫化镍精矿进行低温压力氧化(LTPOX)高压灭菌以获得富集浸出溶液(PLS),其中所述硫化镍精矿含有大于10%的镍;

e)使用一种或多种选自包含以下的组的碱中和所述PLS:氢氧化铵、石灰岩、石灰、钙结岩、氧化镁、菱镁矿和氢氧化钠;

f)对来自步骤(e)的所述PLS进行逆流倾析以从所述PLS的浆料中分离固体;

g)使用一种或多种选自包含以下的组的碱中和来自步骤(f)的所述PLS:氢氧化铵、石灰岩、石灰、钙结岩、氧化镁、菱镁矿和氢氧化钠;

h)任选地澄清来自步骤(g)的所述PLS;

i)从所述PLS中萃取钴,其中所述钴萃取包含有机萃取剂,所述有机萃取剂相比镍选择性地将钴萃取到有机相中以形成富钴贫镍萃取剂流和贫钴富镍萃余液;

j)从所述贫钴富镍萃余液中萃取镍;其中所述镍萃取包含使所述贫钴富镍萃余液与包含有机萃取剂的有机相接触以形成富镍有机相;以及

k)对所述富镍有机相进行直接结晶,其中所述直接结晶包含:使所述富镍有机相与具有足够H

如以下说明书中和实例4中详述的,“足以”萃取镍的H

在本发明的第三方面或第四方面的实施例中,富镍有机相包含:5ppm或更少的Fe和/或5ppm或更少的Mn和/或5ppm或更少的Cu和/或60ppm或更少的Co和/或10ppm或更少的Zn。

在本发明的第五方面中,提供了一种用于产生含硫酸镍的溶液的方法,所述方法包括:

使富镍有机相与具有足够H

以本发明的第一、第三、第四或第五方面中任一项的形式,回收硫酸铵副产物。

在本发明的第六方面,提供了一种根据本发明的第三、第四或第五方面中的任一项的方法产生的硫酸镍。

前述段落中所述的本发明的另外的方面和这些方面的另外的实施例将从以举例方式给出的以下描述中并且参考附图而变得显而易见。

本领域术语的定义和含义

如本文所使用的,除非上下文另外要求,否则术语“方法”和“过程”以及术语的变型在本文中可互换使用,并且在任何情况下均不用于表示术语之间的差异。

P

PLS是指富集浸出溶液。澄清的PLS是指已经例如通过逆流倾析去除浆料中的固体的富集浸出溶液。在本文中,当在本发明的方法中提及去除悬浮固体的下游的PLS时,除非上下文另外要求,否则对PLS的提及等同于澄清的PLS。

在本文中,本发明的各种流和相被称为富镍或贫镍以及富钴或贫钴。当提及形成本发明的钴溶剂萃取步骤和镍溶剂萃取步骤或其下游的流和相时,除非上下文另外要求,否则对富镍或富钴的流或相的提及可以认为意指所述流或相在其它元素方面贫乏。类似地,当提及形成本发明的钴溶剂萃取步骤和镍溶剂萃取步骤或其下游的流和相时,除非上下文另外要求,否则对贫镍或贫钴的流或相的提及可以认为意指所述流或相在其它元素方面富有。

如本领域技术人员应理解的,在本发明的上下文中的富集和“富”是指镍或钴的相对浓度高于经受前一步骤之前的相对浓度。例如,PLS原料包含钴和镍两者。钴萃取过程应用于PLS原料产生贫钴富镍萃余液和富钴贫镍萃取剂。相对于PLS原料,萃余液和萃取剂中的镍和钴的相对浓度分别增加了至少30%、至少40%、至少50%、至少60%、至少70%、至少80%和至少90%。类似地,富镍有机相中的镍的相对量比其源自的原料/起始材料中的镍的相对量更高,相对增加了至少30%、至少40%、至少50%、至少60%、至少70%、至少80%或至少90%。

相反的“贫”被理解为意指镍或钴已经耗尽。优选地,至少90%、至少91%、至少92%、至少93%、至少94%、至少95%、至少96%、至少97%、至少98%和至少99%的镍或钴被去除以提供贫相。贫相优选地含有小于20ppm、更优选地小于10ppm的镍或钴。

除非上下文另有要求,否则术语硫化镍精矿和硫化镍/硫化钴精矿在本文中可互换使用。

如以下说明书中和实例4中详述的,“足以”萃取镍的H

如本文所使用的,除非上下文要求,否则术语“包括”和所述术语的变型,如“包括”(comprising)、“包括”(comprises)和“包括”(comprised)不旨在排除其它添加剂、组分、整数或步骤。除非上下文另有要求,否则包括与包含可互换使用。

附图说明

图1:过程流程图,其展示了根据本发明的一个实施例的利用镍回收方法的本发明的高温压力氧化(HTPOX)过程实施例。

图2:照片,其示出了根据本发明的一个实施例的从大约40L装载的叔碳酸10萃取剂中回收的1.7kg NiSO

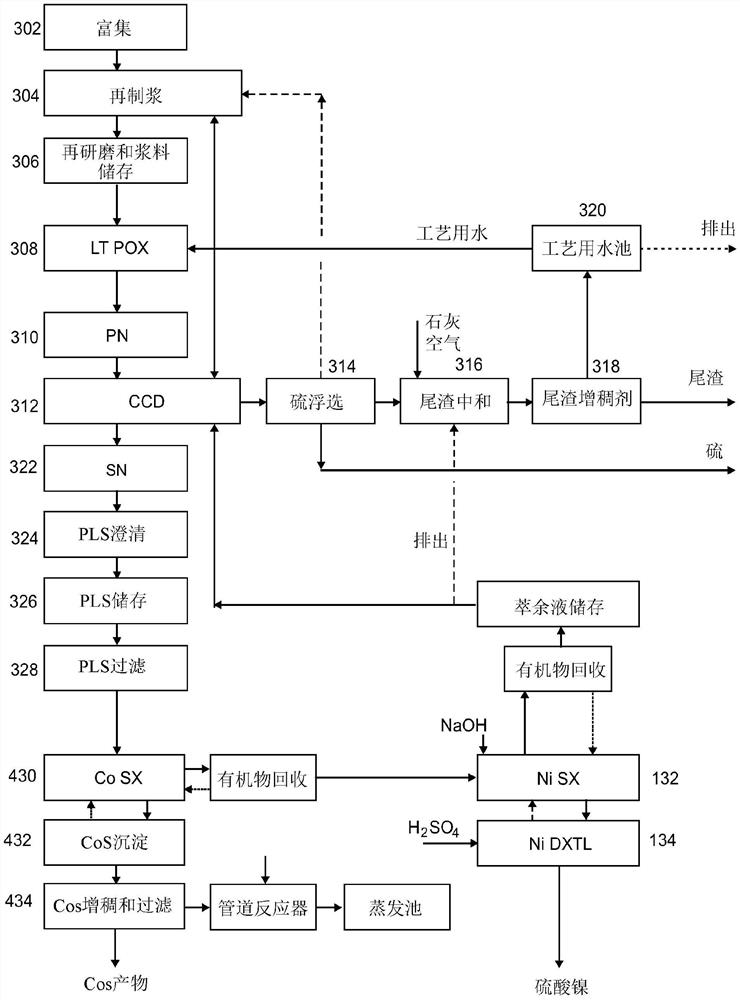

图3:过程流程图,其展示了本发明的用于产生含硫酸镍的溶液的低温压力氧化(LTPOX)过程实施例。

图4:过程流程图,其展示了图3的低压氧化过程,根据本发明的一个实施例的镍回收方法并入其中。

图5:高压灭菌技术,与镍工业中的其它方法相比,所述高压灭菌技术具有更低的温度和压力以将金属浸出到溶液中。

图6:镍和所选共萃取金属:Co、Ca、Mg和Cu的平衡萃取百分比相对于对本体钴萃余液进行镍pH萃取曲线观测测试以测定最佳萃取pH中的pH的图。所述测试是在一系列pH(5.0、5.5、6.0、6.5和7.0)内在固定的1:1的接触水溶液:有机物比率(A:0)下在温度(50℃)下进行的。

图7:使用175g/t TETA(三亚乙基四胺)和175g/t SS(亚硫酸钠)比较研磨的和未研磨的样品上的镍精矿的质量。从硫镍铁矿(pentlandite)中释放磁黄铁矿(pyrrhotite)改善了磁黄铁矿的排斥。图7a比较了研磨的和未研磨的样品的S:Ni比率。图7b比较了研磨的和未研磨的样品的Eh(氧化/还原电位)。通过TETA和SS活化磁黄铁矿表面受Eh变化的支持。

图8a:比较了LTPOX步骤中具有不同P

图8b:比较了LTPOX步骤中具有不同P

图9:示出了方法的不同浆料的累积元素硫(累积S

效用

随着电动汽车和储能系统销量的增长,对锂离子电池的需求也在扩展,因此对高质量电池原材料的需求也在增加。硫酸镍在某些电动汽车电池阴极中至关重要,特别是对于使用镍钴锰(NCM)和镍钴铝(NCA)阴极化学的电池技术而言。NCM和NCA技术因其高能量密度而变得越来越受欢迎,在电动汽车应用中这产生更长的驾驶里程。对于这两种电池类型,阴极中增加的镍的比例也有过渡。

通常,硫酸镍由已经经受多种复杂冶金方法的中间体或精炼镍产物产生。这些另外的方法导致硫酸镍的交易溢价于LME镍金属价格。溢价的量主要由市场供应和需求、质量和出处驱动。

本发明的方法对直接由硫化镍精矿产生硫酸镍进行优化,而无需首先产生中间或精炼的镍产物。硫酸镍呈六水合物(NiSO

另外,本发明的方法与传统的硫酸镍产生方法相比更环保可持续,因为所述方法显著地降低排放、电力消耗和废物产生。另外,本发明的硫酸镍回收方法优于在环境条件或近环境条件下执行的传统蒸发结晶方法,因为本发明的方法显著更快。

本发明的方法和过程还产生其它可销售的副产物,包含元素硫副产物和含钴和铜的混合硫化物沉淀物副产物。

具体实施方式

本发明的方法首次结合了用于镍工业中的若干种技术(新的和已知的二者),以在商业上整合产生硫酸镍。本发明的方法可以简化为四个顺序步骤,如下:

·阶段1浸出:氧气注入用于将硫化物精矿部分地氧化为可溶性金属硫酸盐物种(镍、钴、铜、铁等)、硫酸和硫。

·阶段2一次和二次中和:两阶段中和方法,其用于去除游离酸、铁和其它金属以获得后续溶剂萃取所需的进料溶液。

·阶段3钴和铜溶剂萃取和沉淀:从溶液中去除钴、铜、锌、锰和镁。然后通过硫酸从所得有机溶液中洗提钴、铜和锌并作为混合硫化物沉淀物(MSP)回收。

·阶段4镍溶剂萃取和结晶:在结晶之前,通过新型直接结晶方法步骤从镍溶剂萃取回路中的溶液中去除另外的杂质。

在本发明的一方面,存在镍溶剂萃取和结晶方法(阶段4)。如以下说明性实施例中所述,此方法可以直接并入到用于从硫化镍/硫化钴精矿中回收钴和镍的整体方法中。

图1是用于使用高温压力氧化(HTPOX)技术和适当的分离和纯化步骤处理硫化镍/硫化钴精矿的过程100的过程流程图,根据本发明的实施例的镍回收方法并入其中。所展示的过程包含用于产生可以储存在浓缩器101中的硫化镍/硫化钴精矿的初始粉碎和浮选技术。精矿可以直接用作压力氧化过程104的进料或者被储存。在每种情况下,可以通过再制浆102来调节进料的浆密度。

一旦准备好进料,过程100包含在逆流倾析过程108中处理氧化的硫化镍/硫化钴精矿之前,使硫化镍/硫化钴精矿经受高温压力氧化104,以提供镍和钴富集浸出溶液和尾渣底流。

在压力氧化104之后并且在逆流倾析过程108之前,可以在热酸固化(HAC)回路106中处理硫化镍/硫化钴精矿,以消化可能以其它方式在尾渣处理或储存过程期间释放铁的碱性硫酸铁(BFS)。

使尾渣在处置前经受中和110和增稠112,在增稠期间回收工艺用水114以再循环到压力氧化104。然后,使镍和钴富集浸出溶液经受中和过程116和石膏处理118。将来自石膏处理118的滤饼120与来自逆流倾析过程108的尾渣结合,并且使其经受相同的中和110和增稠112过程。然后使富集浸出溶液经受澄清122,在经受过滤124和随后的溶剂萃取过程126以去除钴之前,将澄清的液体潜在地储存123。来自钴萃取过程的输出是富Co贫Ni萃取剂流和贫Co富Ni萃余液。使富Co贫Ni萃取剂流经受沉淀128和增稠/过滤130以回收钴作为钴产物131。使贫Co富Ni萃余液133经受本发明的镍回收/结晶方法,以回收高纯度硫酸镍流,随后可以对所述高纯度硫酸镍流进行处理以提供高纯度固体六水合硫酸镍。

更详细地,如实例3所示,贫Co富Ni萃余液133包含多种杂质,如Fe、Mn、Cu、Co和Zn。发明人已发现,此流133可以经受溶剂萃取过程132以从含硫酸镍的流中选择性地萃取镍,并且因此提供包含基本上所有杂质的贫Ni萃余液和基本上不含杂质的富Ni萃取剂流。此溶剂萃取过程132利用包含有机酸萃取剂的有机相。在此示例性实施例中,在有机相中掺入溶于适合的稀释剂(如Escaid110)(含有C

然后,可以在结晶过程134中回收六水合硫酸镍。六水合硫酸镍140的结晶是通过用硫酸洗提溶液136洗提装载的有机相而实现的。如实例4所示,用于从装载的叔碳酸10有机相中洗提镍的硫酸的浓度不是特别重要的,但是相对于镍本身的浓度而言的。所使用的硫酸的浓度应足够高以驱使洗提反应正确进行(例如,在当前情况下形成H

为了确保实现最终的六水合硫酸镍140的目标纯度,可以在萃取和洗涤后使装载的叔碳酸10相经受最后的清洗阶段。此稀释剂清洗阶段是为了使任何金属残留最小化并且使萃取剂降解最小化。“目标纯度”意指六水合硫酸镍是高纯度/电池级的,在六水合硫酸镍中具有至少21%的镍,并且优选地介于21%与24%之间,并且最优选地约22%-23%。如本领域技术人员所理解的,这包含六水合硫酸镍中22.0%、22.1%、22.2%、22.3%、22.4%、22.5%、22.6%、22.7%、22.8%、22.9%和23%的镍含量。这也意味着高纯度/电池级六水合硫酸镍的痕量金属元素水平也非常低,包含不超过350ppm的Co、不超过10ppm的Cu、不超过25ppm的Ca、不超过15ppm的Cr、不超过15ppm的Fe、不超过35ppm的Mg、不超过15ppm的Mn、不超过15ppm的Pb以及不超过15ppm的Zn。优选地,高纯度/电池级六水合硫酸镍包含不超过250ppm的Co、不超过5ppm的Cu、不超过15ppm的Ca、不超过10ppm的Cr、不超过10ppm的Fe、不超过25ppm的Mg、不超过10ppm的Mn、不超过10ppm的Pb以及不超过10ppm的Zn。

可以在环境温度或稍高于环境温度下进行溶剂萃取过程132和结晶过程134中镍的装载和洗提。举例来说,温度可以是从环境温度到50℃。但是,通常不需要热能输入。

据信本发明的镍溶剂萃取和结晶方法是用于制造超纯(专用化学品)产品的此类技术的首次开发和实施。据发明人所知,在单一操作中开发纯化和结晶(金属回收)步骤尚未在金属工业中完成,更不用说镍工业。

发明人还开发了一种方法,所述方法允许在寻求产生低成本和高纯度硫酸镍产物并试图克服现有方法的一个或多个缺点的集成方法中制备高纯度硫酸镍晶体。重要地,本发明的方法与对“整个矿石”进行压力酸浸(PAL)和高压酸浸(HPAL)的现有技术方法显著不同,所述现有技术方法均被设计成处理富镍钴的红土矿石。具体差异包含:

·硫化镍精矿通常含有8%-10%的镍和40%的铁。由于将必须浸出的铁残留物可能会发生镍损失,所以直接焙烧此类硫化镍精矿并且然后直接将其精炼成电池级材料被认为在技术上不可行。相比之下,本发明的方法被设计成处理高级硫化镍精矿(镍含量超过10%),而不是低级“整个矿石”红土进料。本发明的方法优选地被设计成处理含18%-20%镍的高级硫化镍精矿。

·与PAL和HPAL项目中使用的温度和压力相比,高压釜中使用的显著更低的温度和压力具有更低的风险和资本强度(参见图5和以下内容获得进一步解释)。

·高压灭菌浸出回路使用氧气氧化硫化矿物,这允许金属被选择性地浸出到溶液中。相比之下,PAL和HPAL项目中的硫酸溶解了红土矿石进料中存在的许多其它脉石矿物。

从硫化镍精矿到电池级硫酸镍的更可行选项是通过生物浸出或压力浸出直接浸出精矿,以产生混合氢氧化物沉淀物(MHP)或混合硫化物沉淀物(MSP),然后可以对所述MHP或MSP进行进一步精炼。萨斯喀彻温堡谢里特(Sherrit)使用硫化物精矿的压力浸出来处理始于1953年并于1976年关闭的加拿大曼尼托巴省林莱克的镍精矿。

图1展示了本发明的作为压力氧化方法的一部分的镍回收方面的一个此类实施例。但是,本发明的实施例的应用不限于此类进料或分离和纯化步骤的组合。

通过修改图1的步骤102到124,发明人已经开发出替代性实施例(过程300-图3),所述替代性实施例还产生可以经受本发明的结晶步骤的高质量且浓的含硫酸镍的溶液,再一次重要地,所述结晶步骤不需要中间体的产生。

因此,在本发明的一方面,提供了一种用于回收硫酸镍的方法,所述方法包含:

对硫化镍精矿执行低温压力氧化(LTPOX)高压灭菌步骤,其中所述硫化镍精矿含有大于10%的镍。

下文进一步解释此方法。

1.富集(302)

对开采的硫化镍矿石进行浮选以产生硫化镍精矿;优选地所述精矿的镍含量大于10%,优选地大于12%镍并且更优选地大于15%镍。额外的浮选方法步骤改善了镍级别和某些硫化铁的排斥,这允许方法设备的尺寸更小(体积吞吐量更低),这进而允许建造较小的资本成本较低的精炼厂,同时仍实现所需的镍单位吞吐量(参见下文)。

2.再制浆(304)

用工艺用水对研磨的硫化镍精矿进行再制浆以获得固体重量百分比优选地介于10%与20%之间的浆料。

3.再研磨和浆料储存(306)

将硫化镍精矿颗粒精细研磨成P

4.LTPOX(308)

对来自3的浆料进行低温压力氧化(LTPOX)以得到富集浸出溶液(PLS)。与中等(大约150℃-170℃)或高(通常高于200℃)温度POX(HTPOX)高压灭菌步骤(如图1所示的替代性实施例中所使用的)相反,LTPOX允许以较低的游离硫酸浓度(>10g/l硫酸)从高压釜中排出,这导致更少的碱消耗以及更低的试剂成本,如实例6所示。如果使用石灰岩或石灰,则其还具有减少尾渣中的石膏沉积的优点。优选的碱是氨(氢氧化铵),这导致甚至更少的固体尾渣,因为除了通过镍进料源引入的钙之外,没有钙添加到回路中。LTPOX高压灭菌步骤是在介于100℃与120℃之间的温度下进行的,其中向高压釜中添加氧气以实现大约800-1200kPa并且优选地约1000kPa的氧气超压,其中精矿在高压釜中的停留时间少于3小时。

先前LTPOX仅用于处理较低级镍精矿。据发明人所知,LTPOX尚未适于用于由高级硫化镍精矿制造高级硫酸镍产物的方法。技术人员应理解,高级硫化镍精矿含有大于10%镍,优选地大于12%镍,又更优选地15%镍。

如图5所展示的,与镍工业中的其它方法相比,这种高压灭菌技术具有更低的温度和压力以将金属浸出到溶液中。在所述图中的“IGO”处指示了本发明的方法。尽管具有较低的温度和压力,但是图中的其它两种方法不能与要求保护的方法相比。科尔福克(Corefco)方法使用不同的起始材料(MSP-混合硫化物沉淀物)和过程类型(氨POX浸出);奎纳那(Kwinana)方法从镍冰铜开始并且也依赖于氨POX浸出。据信在本文中描述的本发明的方法的上下文中使用LTPOX产生含硫酸镍的溶液是独特的。

在这一点上,还应注意的是,发展本发明的方法至包含LTPOX消除了对热酸固化(HAC)的需要,这所产生的优点是更好的镍回收和更少的废物产生。HAC回路的功能是消化在高压釜中形成的可能以其它方式在尾渣中和或尾渣储存设施(TSF)中分解而在溶液中释放铁的BFS。HAC回路会在高压釜排出中消耗一些游离酸。这在LTPOX中不是必需的,因为在所使用的条件下BFS在热力学上不是主要的或稳定的铁形式,并且游离酸水平显著较低,并且因此不太可能用于溶解所形成的任何固体。

5.PN(310)

一次中和(PN)-由硫化物和可溶性杂质(如铁和铝)的氧化产生的任何游离酸均已由PLS中和,并且在pH 3和90℃下沉淀为氢氧化物,如实例7所示。可以通过添加一系列中和剂来提高pH值,所述中和剂包含但不限于石灰岩、石灰、钙结岩、氧化镁、菱镁矿、氢氧化铵、氢氧化钠。

通过消除对HAC的需要,可以在逆流倾析(CCD)步骤之前执行PN步骤。这是有利的,因为其使镍损失的风险最小化。

6.CCD(312)

使PLS的浆料增稠,并在逆流倾析(CCD)方法中进行固液分离以使澄清的PLS向前进料。

7.硫浮选(314-320)

通过对源自PLS浆料的增稠的固体以及在用石灰将固体废物中和到pH>8后沉积在废物储存设施中的剩余固体进行浮选,可以任选地回收可销售的元素硫副产物。在实例8中描述的元素硫的回收。

8.SN(322)和PLS澄清、储存和过滤(324,326,328)

二次中和(SN)-此任选但优选的步骤用于使用如步骤5中详述的相同的可能中和剂在pH 4和70℃下从富集浸出溶液(PLS)中去除剩余杂质。此额外的中和步骤是为了获得用于随后的溶剂萃取步骤的可接受的进料(是来自步骤328的产物),并且通过仅从PLS中沉淀和精制少量固体来避免镍和钴损失。

如上文已经指出的,相对于现有技术方法,由硫化镍精矿的压力氧化得到的PLS提供了显著的改进。反过来,LTPOX方法在更低排放、更低功耗、更少废物产生、更高效率以及首先产生中间产物或精炼镍产物的需求的消除方面提供了优于HTPOX方法的优点。

例如,LTPOX是一种对精矿中的硫化物物种进行部分氧化的方法,并且将硫的一部分氧化成氧化程度较低的元素硫物种。这与HTPOX方法中发生的情况不同,在HTPOX方法中精矿中的所有硫化物都被氧化成硫酸盐物种。所有与金属产物无关的硫酸盐都将消耗碱(石灰、石灰岩和/或其它氢氧化物),并且这些材料将成为工艺废物并报告至尾渣并且沉积在废物储存设施中。由于LTPOX通过浮选将硫化物的一部分转化为元素硫(可销售副产物),因此不仅产生了额外的产物,而且大大降低了所述方法所需的尾渣和试剂数量。

HTPOX还将产生将消耗更多的碱并产生额外的固体尾渣的升高的硫酸(游离酸)浓度。LTPOX中较低的酸水平(与HTPOX相比)也确保了较少的脉石材料被溶解,并且与高级精矿的使用一起意味着与以前考虑用于硫酸镍产生的常规最先进方法相比,用于处理和储存的尾渣要少得多。

通过消除火法冶金焙烧步骤,产生显著更少的温室气体。由于通过这些方法产生的产物最终将用于如电动汽车或太阳能发电的能量储存的可再生或“绿色”能源技术,因此较低的温室气体排放是有利的。

在此新方法之后,使澄清的PLS经受以下(参考图1和4):

9.CoSX(430,432,434)

钴溶剂萃取(CoSX)-使用如VivaSol 2046等有机稀释剂中的如Cyanex 272等有机次膦酸从CoSX回路中的澄清的PLS中去除Co、Cu、Zn、Mn和Mg,如实例9所示。当金属从水溶液中萃取到有机相中时,可以使用氢氧化铵或氧化镁或氢氧化钠中和被金属置换的H+离子。任选地,可以从CoSX回路中回收含钴和铜的混合硫化物沉淀物副产物。

10.NiSX(132)

镍溶剂萃取(NiSX)-使用Versatic 10有机相在NiSX中去除澄清的PLS(例如,Co、Na、Ca和Mg)中的Ni和少量残留杂质。再次,氢氧化铵或氧化镁或氢氧化钠可以用作中和碱。当氢氧化铵用作用于pH调节的碱时,本发明的方法将包含硫酸铵结晶回路。

11.NI DXTL(134)

直接结晶(DXTL)-镍回收/结晶步骤如上所述,其是本发明的从富镍有机相中回收NiSO

如上文所详述的,使用溶解度作为参数洗提装载的镍,在用硫酸镍溶液将六水合金属硫酸盐洗提到酸性硫酸镍水溶液中时,所述参数会立即使六水合金属硫酸盐结晶。在一个实施例中,洗提溶液含有大于300g/L的硫酸。但是,在优选的实施例中,洗提溶液含有介于10g/L与300g/L之间的硫酸。可以任选地回收有机物以在NiSX步骤中进一步萃取镍。

然后,对硫酸镍晶体进行清洗、离心和干燥,之后包装用于商业销售以供客户进行锂离子电池前体材料制备。

本发明的方法的针对产生含硫酸镍的溶液的优点是不产生中间产物。当从红土或先前技术的硫化物矿石方法开始时,中间产物沉淀步骤产生必须经历另外的精炼步骤的混合氢氧化物和混合硫化物沉淀物。这些另外的精炼步骤产生上文已经讨论的废物、效率和镍回收问题的缺点。即使对于从硫化物矿石开始的方法,熔炼方法也会产生冰铜,所述冰铜需要最多的另外处理和精炼来去除存在的铁。

用于PN、SN、CoSX和NiSX的优选的碱是氢氧化铵。当使用氢氧化铵时,从回路中结晶有价值的硫酸铵副产物。此副产物在肥料市场上是有用的,并且是本发明的硫化镍精矿方法的独特副产物。意思是没有其它在没有中间沉淀步骤的情况下产生硫酸镍的集成硫化镍方法会产生此类副产物。

根据本发明的用于产生含硫酸镍的溶液的方法还产生高级钴和含铜的混合硫化物沉淀物副产物,如下表1所示:

表1:混合Cu/Co硫化物沉淀物(MSP)产物

BDL-低于检测极限

*干基

这将从硫化镍精矿中进入方法的任何残留铜和钴值中恢复值。表5中提供了用于产生以上制成表的混合Cu/Co硫化物MSP产物的原料的铜和钴值。在此方法中包含产生钴/铜产物的步骤是独特的。

如实例10所述,本发明的方法的另一优点是能够将高砷含量的镍精矿(多达5000ppm As)处理成电池级硫酸镍产物并且在从有价值的残留物流的定量回收萃取镍和钴之后定量回收可获利的PGM值。本发明的方法可以用于将包含大于100ppm的砷、优选地大于1000ppm的砷的镍精矿处理成电池级硫酸镍产物。

本发明的方法还用于减少杂质:

·在NiSX步骤中还原并去除钙。

·在CoSX步骤中去除铜并且在混合硫化物沉淀步骤中使铜沉淀。

·在高压灭菌和中和步骤(PN和SN)中将铁沉淀为氧化物;然后,在CCD回路中进行固液分离后,将大多数铁引导到尾渣。一些在SN后进入精制过滤。

以下实例报告了镍溶剂萃取和结晶步骤(即本发明的镍回收步骤)的结果。除非另有说明,否则元素水平是通过ICP-OES测量的。

实例1-使用贫钴的镍进料溶液将叔碳酸作为萃取剂

表2示出了使用贫钴的镍进料溶液的含装载的新鲜和循环的叔碳酸10的15%v/vEscaid 110的组成(ppm)(注:在高达25%v/v下的实验室规模测试也已经成功)。尽管存在非常小的杂质水平差异,但结果表明总体镍装载容量并未受到显著影响。

表2:新鲜和再循环的装载有机相的组成

进行了另外一系列测试以确认在大量再循环阶段后,用浓硫酸洗提镍装载的叔碳酸10不会引起叔碳酸10萃取剂降解。表3示出了在使含叔碳酸10相的15%v/v Escaid 110与430g/L H

表3:装载的叔碳酸10的组成

表2中的数据证实叔碳酸10试剂的装载容量不受过量硫酸进行的延长处理的影响。

实例2-六水合硫酸镍的结晶

将镍溶剂萃取和六水合硫酸镍结晶阶段重复许多次以得到如图2所示的块状样品。图2示出了使用Ni DXTL方法从大约40L的装载的叔碳酸10萃取剂中回收的1.7kgNiSO

分析图2所示的来自块状样品的多个随机采样样品的平均化学组成,结果汇总在表4中。

表4:结晶的六水合硫酸镍产物的组成

从表5中提供组成的原料(诺瓦(Nova)精矿)中获得表4中提供组成的产物。

表5:用于产生表4的结晶产物的原料的组成

实例3-从贫Co富Ni萃余液中选择性萃取镍

表6示出了对用于测定最佳萃取pH的本体贫钴富镍萃余液进行镍pH萃取曲线观测测试的结果。所述测试是在一系列pH(5.0、5.5、6.0、6.5和7.0)内在固定的1:1的接触水溶液:有机物比率(A:0)下在温度(50℃)下进行的。

表6中的结果证明,在平衡pH为7.0、A:0比率为1:1下在单批次接触中实现的最大可获得镍萃取为94%。Co、Ca、Mg和Cu的金属萃取率分别为81.1%、7.58%、1.4%和80.8%。

图6中提供了镍和所选共萃取金属:Co、Ca、Mg和Cu的平衡萃取百分比相对于pH的图。

表6:在变化pH下、在50℃、A:0为1:1下的镍萃取等温线观测测试结果

镍pH萃取等温线观测测试结果

表7示出了在50℃的温度下采用变化的水溶液:有机物的接触比(A:0)对贫钴富镍萃余液进行镍萃取等温线观测测试的结果。基于先前的结果,以平衡pH值7.0为目标进行测试。

表7:在变化的A:0、50℃下和目标pH为7下的镍萃取等温线观测测试结果

表8示出了对本体贫钴富镍萃余液进行本体镍萃取的结果。基于表7所示的观测结果,采用了以平衡pH 7.0为目标的1:1的接触A:0比率。对本体贫钴富镍萃余液进行总共三批镍本体萃取以产生用于针对洗提结晶测试工作进料的最大装载有机物。三个批次获得了一致的镍萃取结果,85.8%(批次1)到88.4%(批次2),其中全部三个批次中的钴共萃取率高,在60.7%(批次1)到79.7%(批次3)的范围内。但是,主要杂质(Ca、Mg和Na)的共萃取率相对较低,针对Ca、Mg和Na分别为<8%、<2%和<0.1%。

钴萃余液(Ni SX进料水溶液)中报告的其它微量杂质(Cu、Fe和Zn)均处于痕量水平(全部<1ppm)。

表8:镍萃取-本体测试结果

表9示出了使用富镍有机相作为进料有机物并使用10g/L镍溶液作为洗涤进料水溶液进行镍洗涤观测测试的结果。使用50g/L硫酸溶液作为pH调节剂,在一系列洗涤目标pH(6.0、6.50和7.0)内以1:1的A:O比率进行洗涤测试。

洗涤测试结果指示在6.50的洗涤平衡pH下的单批接触中,从装载的有机物中洗涤出大于75%的Co、89%的Mg和34%的Ca。来自稀释的含镍洗涤溶液的镍还示出在洗涤平衡pH为6.50时装载到装载的有机物(约4.8%Ni)上以置换被去除的金属和物种,并且是用于制造电池级硫酸镍的方法中的关键纯化步骤。

表9:镍洗涤测试结果

表10示出了在每个阶段中从(由叔碳酸10组成的)富镍有机相中洗提的每种金属的量。表11中提供了用于产生表10的条件。可以在单个阶段中洗提装载的叔碳酸10相中大于99%的引入的镍含量。

表10-洗提有机溶液测定

表11-用于产生表10的条件

实例4-镍洗提和结晶

使富镍有机相(未清洗和未洗涤)经受洗提并在结晶器单元中结晶以在40℃的温度下产生硫酸镍晶体。以1:1的洗提水溶液:有机物(A:O)比率用480g/L的硫酸洗提每一批装载的有机物(3L)。在每次成功洗提之后,从结晶器中去除经洗提的有机物并将另一批装载的有机物添加到结晶器中。在12次接触中重复这一操作以浓缩洗提水溶液,以便产生硫酸镍晶体。表12a中提供了测试结果总结。

游离酸浓度取决于镍浓度本身。在第7个循环(第7次接触)之后,硫酸镍晶体开始结晶。在第七次接触之后,洗提水产物中的镍的浓度开始更少显著地变化。在第12次接触之后,通过真空过滤采集硫酸镍晶体,并且用AR级丙酮清洗、在40℃下干燥并提交以供分析。表4中示出了晶体分析的结果。

表12a:镍洗提和结晶测试结果

·*注:硫酸镍开始从洗提水相中结晶出来

还使富镍有机相以10g/L的目标游离酸浓度在结晶器单元中经受洗提和结晶以产生硫酸镍晶体。表12b中概述了条件。表12c中概述了结果。

表12b:镍洗提-直接结晶(DXTL)条件

表12c:使用表12b中概述的条件的直接镍洗提和结晶测试结果

直接镍洗提和结晶测试结果

实例5-精细研磨以获得高级精矿

将硫化镍精矿精细研磨成P

图7将源自浆料的固体已经研磨成P

图8a比较了在LTPOX步骤中具有不同P

图8b比较了在LTPOX步骤中具有不同P

表13总结了图8和图8b描绘的关键结果:

LTPOX测试工作-关键结果总结

1.SOx表示硫化矿物的氧化%。

实例6-LTPOX与HTPOX之间的比较

如表14(HTPOX)和表15(LTPOX)所总结的,对再研磨后的硫化镍精矿浆料的HTPOX和LTPOX两者的适合条件进行评估和比较。

HTPOX-证明在210℃下的高浸出回收率,其中进料固体通过碾磨成P

LTPOX测试证明可以实现97%的镍萃取、97%的钴萃取和70%的铜萃取。部分氧化方法产生含有高达26%的S

镍精矿在210℃-225℃下的POX浸出可以被认为是可行且标准的工艺路线,因为所有进料硫化物都被完全氧化成硫酸盐。但是,应考虑所需的高压氧气、压力容器的等级以及产生碱性硫酸铁的可能性。此外,与来自LTPOX和大气浸出处理的PLS相比,PLS的下游处理将需要显著更多的石灰岩进行酸中和以及铁去除。当使用LTPOX时,这将产生更低的试剂成本。

表14-对比HTPOX测试的总结

对比HTPOX测试的总结

颗粒大小和温度的影响(350kPa O

表15-对比LTPOX测试的总结

LTPOX测试工作-关键结果总结

1.SOx表示硫化矿物的氧化%。

实例7-一次中和

表16示出了在一次中和后,随着pH随时间变化(t以分钟为单位)的测试PLS的组成。由硫化物和可溶性杂质(如铁和铝)的氧化产生的任何游离酸均已中和,并且在大约3的pH下沉淀为氢氧化物。

表16-在不同pH和时间下的一次中和

(BDL表示低于检测极限)

实例8:元素硫副产物的回收

图9示出了方法的PLS的不同浆料的累积元素硫(累积S

在20tph下,在含9%S

实例9:钴溶剂萃取

表17示出了从CoSX回路中的澄清的PLS中萃取金属的百分比。使用10%v/vCyanex 272(含5%v/v TBP)在平衡pH为5.70、接触A:0比率为3:1下进行钴本体萃取。在这两个阶段中,实现了从水相中萃取大于99%的金属(Co、Al、Cu和Mn)。镍共萃取相对低(<0.6%)。在平衡pH为5.50下,以1:1的洗涤A:0比率洗涤装载的有机物实现了从装载的有机物中洗涤掉大于94%的Ni、76%的Mg和32.%的Ca。

表17-从CoSX回路中的澄清的PLS中萃取金属的百分比

实例10:由高砷精矿产生电池级镍产物

所述方法能够将高砷含量的镍精矿(高达5000ppm As)处理成电池级硫酸镍产物。

表18示出了高砷的替代性精矿的组成。表19示出了由表18的高砷精矿产生的产物的晶体组成。更高砷进料不会产生高砷水平的产物。

本发明的方法是稳健的并且适用于不同的精矿,因为使用替代性精矿进料不会对产物质量产生系统有害的或有益的影响。

表18-高砷的替代性镍精矿组成

表19-由表18的高砷精矿制成的晶体的组成

应当理解,本说明书中公开和限定的本发明扩展到所提到或从文本或附图中显而易见的单独特征中的两个或更多个单独特征的全部替代性组合。这些不同组合的全体构成本发明的各个替代性方面。

发明声明

声明1.一种从富镍有机相中回收NiSO

使富镍有机相与具有足够H

声明2.根据声明1所述的方法,其进一步包含从所述贫镍有机相中分离所述NiSO

声明3.根据声明1或2所述的方法,其中所述洗提溶液的H2SO4浓度为10-300g/L。

声明4.根据前述声明中任一项所述的方法,其中所述富镍有机相包含镍和有机萃取剂的配位络合物,其中所述有机萃取剂在存在足够浓度的H

声明5.根据声明4所述的方法,其中所述H

声明6.根据声明4或5所述的方法,其中所述有机萃取剂选自由以下组成的组:有机磷酸、螯合肟或羟基肟、羧酸和高分子量胺。

声明7.根据声明3到6中任一项所述的方法,其中有机萃取剂为约10wt%到约25wt%的所述有机相。

声明8.根据声明4到7中任一项所述的方法,其中所述有机萃取剂是具有以下结构的支链羧酸:

其中R

声明9.根据声明8所述的方法,其中所述支链羧酸是新癸酸。

声明10.根据前述声明中任一项所述的方法,其中所述有机相包含有机稀释剂,并且所述有机稀释剂是一种或多种C

声明11.根据声明10所述的方法,其中有机稀释剂包含一种或多种异烷烃、一种或多种环烷烃以及其混合物。

声明12.根据声明1到11中任一项所述的方法,其中所述方法包含:

使含硫酸镍的酸性水溶液与包含有机萃取剂的有机相接触以从所述水溶液中选择性地将硫酸镍萃取到有机相中,以便形成贫硫酸镍水性萃余液和所述富镍有机相;以及

分离所述萃余液和所述富镍有机相;

其中所述有机萃取剂是一种或多种支链羧酸。

声明13.根据声明1到11中任一项所述的方法,其中所述方法包含:

溶剂萃取步骤,所述溶剂萃取步骤包含使包含硫酸镍和一种或多种金属杂质的水溶液与有机相接触,所述有机相包含一种或多种支链羧酸萃取剂,以选择性地促进从水溶液中将硫酸镍萃取到所述有机相中并形成所述富镍有机相。

声明14.根据声明12或13所述的方法,其中所述含硫酸镍的溶液是由硫化镍精矿的高温压力氧化得到的富集浸出溶液。

声明15.根据声明12或13所述的方法,其中所述含硫酸镍的溶液是由硫化镍精矿的低温压力氧化得到的富集浸出溶液。

声明16.根据声明12到14中任一项所述的方法,其中所述贫镍有机相作为所述有机相或其组分进行再循环。

声明17.根据前述声明中任一项所述的方法,其中所述富镍有机相包含:5ppm或更少的Fe和/或5ppm或更少的Mn和/或5ppm或更少的Cu和/或60ppm或更少的Co和/或10ppm或更少的Zn。

声明18.根据前述声明中任一项所述的方法,其中所述NiSO

声明19.根据前述声明中任一项所述的方法,其中所述一种或多种金属杂质选自由以下组成的组:Fe、Mn、Cu、Co、Zn和其组合。

声明20.根据前述声明中任一项所述的方法,其中所述洗提溶液的Ni

声明21.根据前述声明中任一项所述的方法产生的NiSO

声明22.一种用于回收硫酸镍的方法,所述方法包含:

对硫化镍精矿执行低温压力氧化(LTPOX)高压灭菌步骤,其中所述硫化镍精矿含有大于10%的镍。

声明23.根据声明22所述的方法,其中所述硫化镍精矿被精细研磨成P

声明24.根据声明22或23所述的方法,其中所述LTPOX高压灭菌步骤使用氧气将所述硫化镍精矿中的硫化镍氧化成硫酸镍。

声明25.根据声明22到24中任一项所述的方法,其进一步包含使用一种或多种选自包含以下的组的碱的一次中和步骤:氢氧化铵、石灰岩、石灰、钙结岩、氧化镁、菱镁矿和氢氧化钠。

声明26.根据声明25所述的方法,其进一步包含逆流倾析步骤。

声明27.根据声明26所述的方法,其进一步包含使用一种或多种选自包含以下的组的碱的二次中和步骤:氢氧化铵、石灰岩、石灰、钙结岩、氧化镁、菱镁矿和氢氧化钠。

声明28.根据声明27所述的方法,其进一步包含钴溶剂萃取步骤,所述钴溶剂萃取步骤包含有机萃取剂,所述有机萃取剂相比镍选择性地将钴萃取到有机相中以形成富钴贫镍萃取剂流和贫钴富镍萃余液。

声明29.根据声明28所述的方法,其中所述富钴贫镍萃取剂流的所述有机相被转化为贫钴有机相,并且所述贫钴有机相作为所述有机相或其组分再循环。

声明30.根据声明28或29所述的方法,其进一步包含镍溶剂萃取和直接结晶步骤;

其中所述镍溶剂萃取步骤包含:

使所述贫钴富镍萃余液与包含有机萃取剂的有机相接触以形成富镍有机相;并且

所述直接结晶步骤包含;

使所述富镍有机相与具有足够H

声明31.根据声明28或29所述的方法,其进一步包含镍溶剂萃取步骤,其中所述贫钴富镍萃余液与包含有机萃取剂的有机相接触以从所述水溶液中选择性地将硫酸镍萃取到有机相中,从而形成贫硫酸镍水性萃余液和所述富镍有机相;以及

分离所述萃余液和所述富镍有机相;

其中所述有机萃取剂是一种或多种支链羧酸。

声明32.根据声明28或29所述的方法,其进一步包含镍溶剂萃取步骤,所述镍溶剂萃取步骤包含使贫钴富镍萃余液和一种或多种金属杂质与有机相接触,所述有机相包含一种或多种支链羧酸萃取剂,以选择性地促进从水溶液中将硫酸镍萃取到所述有机相中并形成所述富镍有机相。

声明33.根据声明31到33中任一项所述的方法,其中在所述镍溶剂萃取步骤中使用一种或多种选自包含以下的组的碱:氢氧化铵、氧化镁和氢氧化钠。

声明34.根据声明31到33中任一项所述的方法,其中所述富镍有机相被转化为贫镍有机相,并且所述贫镍有机相作为所述有机相或其组分再循环。

声明35.根据声明25到34中任一项所述的方法,其中回收硫酸铵副产物。

声明36.一种用于产生硫酸镍的方法,所述方法包含以下步骤:

a)提供硫化镍精矿的来源;

b)对步骤(a)精矿的所述硫化镍进行再制浆;

c)将来自步骤(b)的所述硫化镍精矿精细研磨成P

d)对来自步骤(c)的所述硫化镍精矿进行低温压力氧化(LTPOX)高压灭菌以获得富集浸出溶液(PLS),其中所述硫化镍精矿含有大于10%的镍;

e)使用一种或多种选自包含以下的组的碱中和步骤(d)的所述PLS:氢氧化铵、石灰岩、石灰、钙结岩、氧化镁、菱镁矿和氢氧化钠;

f)对来自步骤(e)的所述PLS进行逆流倾析以从所述PLS的浆料中分离固体;

g)使用一种或多种选自包含以下的组的碱中和来自步骤(f)的所述PLS:氢氧化铵、石灰岩、石灰、钙结岩、氧化镁、菱镁矿和氢氧化钠;

h)任选地澄清来自步骤(g)的所述PLS;

i)从步骤(g)或步骤(h)的所述PLS中萃取钴,其中所述钴萃取包含有机萃取剂,所述有机萃取剂相比镍选择性地将钴萃取到有机相中以形成富钴贫镍萃取剂流和贫钴富镍萃余液;

j)从步骤(i)的所述贫钴富镍萃余液中萃取镍;其中所述镍萃取包含使所述贫钴富镍萃余液与包含有机萃取剂的有机相接触以形成富镍有机相;以及

k)对步骤(j)的所述富镍有机相进行直接结晶,其中所述直接结晶包含:使所述富镍有机相与具有足够H

其中所述硫酸镍包括21%到24%的镍并且呈六水合硫酸镍(NiSO

声明37.根据声明30到36中任一项所述的方法,其中所述富镍有机相包含:5ppm或更少的Fe和/或5ppm或更少的Mn和/或5ppm或更少的Cu和/或60ppm或更少的Co和/或10ppm或更少的Zn。

声明38.一种根据声明22到37中任一项所述的方法产生的硫酸镍。

声明39.根据声明1到6中任一项所述的方法,其中所述方法包含:

镍溶剂萃取步骤,所述镍溶剂萃取步骤包含使含硫酸镍的酸性水溶液与包含有机萃取剂的有机相接触以从所述水溶液中选择性地将硫酸镍萃取到所述有机相中,以便形成贫硫酸镍水性萃余液和所述富镍有机相;以及

分离所述萃余液和所述富镍有机相;

其中所述有机萃取剂是一种或多种支链羧酸。

声明40.根据声明1到6中任一项所述的方法,其中所述方法包含:

镍溶剂萃取步骤,所述镍溶剂萃取步骤包含使包含硫酸镍和一种或多种金属杂质的水溶液与有机相接触,所述有机相包含一种或多种支链羧酸萃取剂,以选择性地促进从水溶液中将硫酸镍萃取到所述有机相中并形成所述富镍有机相。

声明41.根据声明1到6中任一项所述的方法,其中所述方法包含:

镍溶剂萃取步骤,所述镍溶剂萃取步骤包含使含硫酸镍的水溶液与包含有机萃取剂的有机相接触以形成所述富镍有机相,其中所述含硫酸镍的水溶液是富集浸出溶液(PLS),所述PLS是贫钴富镍萃余液。

声明42.根据声明39到41中任一项所述的方法,其中所述方法包含:

在镍溶剂萃取之前对所述含硫酸镍的溶液进行钴萃取,其中所述钴萃取步骤包含有机萃取剂,所述有机萃取剂相比镍选择性地将钴萃取到有机相中以形成富钴贫镍萃取剂流和贫钴富镍萃余液。

声明43.根据声明39到42所述的方法,其中所述含硫酸镍的溶液是由硫化镍精矿的低温压力氧化得到的富集浸出溶液。

声明44.根据声明43所述的方法,其中所述硫化镍精矿含有大于10%的镍。

声明45.根据声明36、39到44中任一项所述的方法,其中所述NiSO

声明46.根据声明36、39到45中任一项所述的方法,其中所述洗提溶液的Ni

- 用于制备高纯度水合硫酸镍的方法

- 一种利用失活镍催化剂制备高纯度硫酸镍的方法