一种扩散板及其制作方法

文献发布时间:2023-06-19 11:05:16

技术领域

本发明涉及显示屏技术领域,具体而言,涉及一种扩散板及其制作方法。

背景技术

在蓝光LED背光源中,需引用光转换物质,例如荧光粉和量子点材料,吸收一定比例的蓝光,发出红绿光,三色光按比例混合出白光;通过调整荧光、量子点材料的加入比例,调整背光源的颜色;由于光转换物质,尤其是量子点材料价格高,导致蓝光LED背光源的成本较高。

发明内容

本发明解决的问题是因光转换物质价格较高导致蓝光LED背光源的成本较高。

为解决上述问题,本发明提供一种扩散板,包括玻璃基板,以及设置于所述玻璃基板上的光转换-光扩散混合涂层;

所述光转换-光扩散混合涂层中包括均匀混合的光转换物质与光扩散物质。

可选地,所述光转换-光扩散混合涂层包括量子点光转换-光扩散混合涂层。

可选地,所述量子点光转换-光扩散混合涂层的厚度范围为20μm~100μm。

可选地,所述玻璃基板与所述量子点光转换-光扩散混合涂层之间设置有透明涂层;所述透明涂层为高温固化油墨层。

可选地,所述透明涂层的厚度范围为10μm~15μm;所述透明涂层的透光率大于96%;所述透明涂层的雾度为0。

可选地,所述量子点光转换-光扩散混合涂层的外侧还设置有透明保护层;所述透明保护层的透光率大于90%;所述透明保护层的雾度为0。

可选地,所述光转换-光扩散混合涂层包括荧光粉光转换-光扩散混合涂层。

可选地,所述荧光粉光转换-光扩散混合涂层的厚度范围为20μm~100μm。

可选地,所述扩散板的雾度范围为70%~100%;所述扩散板的透光率范围为40%~70%。

本发明的另一目的在于提供一种如上所述的扩散板的制作方法,包括如下步骤:

S1:将光扩散物质加入至油墨中,混合均匀,得到光扩散油墨;

S2:将光转换物质溶解于有机溶剂中,混合均匀,得到光转换溶液;

S3:将所述光转换溶液加入至所述光扩散油墨中,得到光转换-光扩散混合油墨;

S4:将所述光转换-光扩散混合油墨均匀涂覆于玻璃基板上,得到扩散板;其中所述涂覆的次数为两次,且第二次涂覆过程中的进料方向与第一次涂覆过程中的进料方向相反。

与现有技术相比,本发明提供的扩散板具有如下优势:

本发明提供的扩散板,通过设置同时含有光转换物质与光扩散物质的光转换-光扩散混合涂层,使得光线在穿过扩散板时,能够进行多次反射与折射,多次通过光转换物质进行光转换,从而提高光转换物质的利用率,提高光转换效率;与现有单独设置光扩散涂层与光转换涂层的扩散板相比,达到同样的光学效果,本发明提供的扩散板需要的光转换物质的量更少,从而有利于减少光转换物质的用量,降低蓝光LED背光源的成本。

附图说明

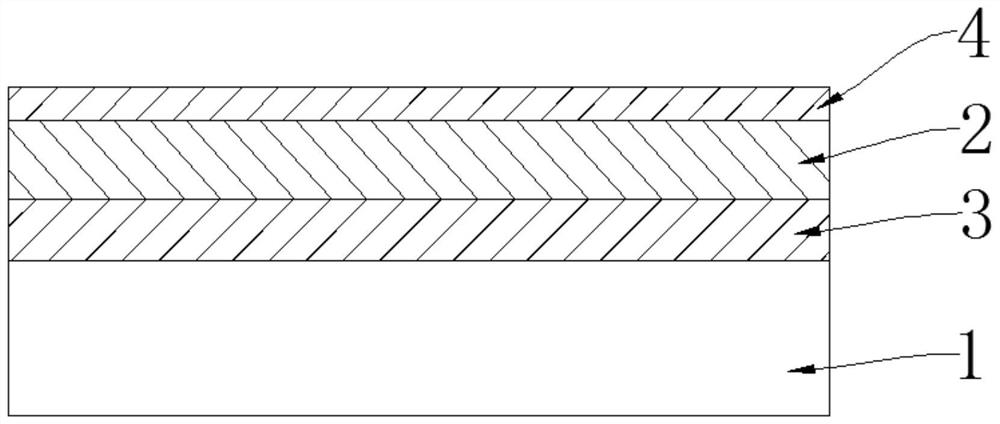

图1为本发明中扩散板的结构简图一;

图2为现有的扩散板的结构简图一;

图3为本发明中量子点光转换-光扩散涂层与玻璃基板的相对位置简图;

图4为本发明中扩散板的结构简图二;

图5为本发明对比例1-3中扩散板的结构简图;

图6为本发明对比例1-1、对比例1-2中扩散板的结构简图。

附图标记说明:

1-玻璃基板;2-量子点光转换-光扩散涂层;3-透明涂层;4-透明保护层;5-荧光粉光转换-光扩散混合涂层;6-光扩散涂层;7-空白区域;8-量子点光转换涂层;9-荧光粉光转换涂层。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中表示,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制,基于本发明的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“周向”、“径向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,术语“第一”、“第二”仅用于简化描述,而不能理解为指示或暗示相对重要性,或隐含指明所指示的技术特征的数量。由此,限定为“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

在本发明中,除非另有明确的规定和限定,第一特征在第一特征之“上”或之“下”,可以包括第一特征和第二特征直接接触,也可以包括第一特征和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征的正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度低于第二特征。

为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

为解决目前因光转换物质价格较高导致蓝光LED背光源的成本较高的问题,本发明提供一种扩散板,参见图1所示,该扩散板包括玻璃基板1,以及设置于玻璃基板1上的光转换-光扩散混合涂层;其中光转换-光扩散混合涂层中包括均匀混合的光转换物质与光扩散物质。

其中光转换-光扩散混合涂层中的光转换物质用于吸收一定比例的蓝光,发出红绿光;光扩散物质用于对光线进行反射与折射;本申请提供的扩散板,通过将光转换物质与光扩散物质混合在同一涂层中,在背光模组中,光线通过扩散板时,光线遇到光转换物质,进行转换,得到转换光线;转换光线传播过程中遇到光扩散物质后,被反射或折射,改变传播方向;改变传播方向后的转换光线,遇到光转换物质后,再次进行光转换,重复上述过程;由于该光转换-光扩散油墨涂层中含有相互混合的光转换物质与光扩散物质,因此,光线在经过光转换-光扩散混合涂层时,能够进行多次的光转换,有利于提高光转换物质的利用率,提高光转换效率,从而减少光转换物质的用量,节约成本。

现有的扩散板,参见图2所示,通常包括依次设置的玻璃基板1、光扩散涂层6、光转换涂层,即现有的扩散板上,光扩散过程与光转换过程均在单独设置的涂层中进行;光线经光扩散涂层6进行扩散后,在光转换涂层中进行光转换,得到转换光线;由于该光转换涂层中仅包括光转换物质,光线通过光转换物质后,传播方向不能改变,转换光线直接从出光面射出,从而使得光线不能进行多次光转换,导致光转换物质的利用率低,光转换效率低。

本发明提供的扩散板,通过设置同时含有光转换物质与光扩散物质的光转换-光扩散混合涂层,使得光线在穿过扩散板时,能够进行多次反射与折射,多次通过光转换物质进行光转换,从而提高光转换物质的利用率,提高光转换效率;与现有单独设置光扩散涂层与光转换涂层的扩散板相比,达到同样的光学效果,本发明提供的扩散板需要的光转换物质的量更少,从而有利于减少光转换物质的用量,降低蓝光LED背光源的成本。

其中光扩散物质可选优现有的具有光扩散作用的粒子,本申请优选光扩散物质的主体成分为氧化硅、氧化钛混合物;本申请中的光转换物质可以为量子点材料,也可以为荧光粉材料。光转换-光扩散混合涂层中光转换物质与光扩散物质的加入量根据需求而定。

当光转换物质为量子点材料时,本申请中的光转换-光扩散混合涂层包括量子点光转换-光扩散混合涂层2。

由于量子点材料发光光谱窄,光转换物质采用量子点材料时,有助于提升画面的色域,使得显示色彩更加丰富,视觉效果更好。

本申请优选量子点光转换-光扩散混合涂层2中的量子点材料的主要成分为硒化镉。

本申请优选量子点光转换-光扩散混合涂层2的厚度范围为20μm~100μm。

为防止边缘失效,参见图3所示,本申请优选量子点光转换-光扩散混合涂层2与玻璃基板1的边缘设置有空白区域7,并优选该空白区域7的宽度为0.5mm。

由于量子点材料不耐高温,本申请优选量子点光转换-光扩散混合涂层2中所使用的扩散油墨为固化温度不高于110℃的低温固化油墨或紫外光固化油墨;而低温固化油墨或紫外光固化油墨与玻璃基板1的附着力较差,导致量子点光转换-光扩散混合涂层2与玻璃基板1的结合力差;为提高量子点光转换-光扩散混合涂层2与玻璃基板1之间的附着力,本申请优选玻璃基板1述量子点光转换-光扩散混合涂层2之间设置有透明涂层3;该透明涂层3为高温固化油墨层;具体的,本申请优选该透明涂层3选用固化温度不低于180℃的丙烯酸树脂混合物,以便于提升量子点光转换-光扩散涂层2与玻璃基板1之间的附着力。

为兼顾扩散板的力学性能以及光学性能,本申请优选透明涂层3的厚度范围为10μm~15μm;透明涂层3的透光率大于96%;透明涂层3的雾度为0。

进一步的,为避免量子点材料在接触水氧后加速衰竭,影响扩散板的使用寿命,本申请优选量子点光转换-光扩散混合涂层2的外侧还设置有透明保护层4;透明保护层4的透光率大于90%;透明保护层4的雾度为0。

通过设置透明保护层4来避免量子点材料与水氧接触,有利于保证扩散板的光学效果,延长扩散板的使用寿命。

具体的,本申请中的透明保护层4可以为全贴合保护膜,也可以为涂布保护涂层;其中全贴合保护膜可选用背胶的透明PE膜,当背光源结构要求光学膜与扩散板全贴合时,则可直接用光学膜代替PE膜作保护层,既节约了材料,又节约了工艺成本;保护涂层的主体材料为氮化硅,涂布方式可选用喷涂涂布、丝网印刷、磁控溅射等工艺。

此外,为提高保护效果,本申请优选透明保护涂层4除覆盖整个量子点光转换-光扩散混合涂层2外,还需要覆盖空白区域7,以便于隔绝量子点光转换-光扩散混合涂层2的边缘与水氧接触,彻底隔绝水氧。

当光转换物质为荧光粉材料时,参见图4所示,本申请中的光转换-光扩散混合涂层为荧光粉光转换-光扩散混合涂层5。

光转换物质选用荧光粉材料,有助于提升背光源的亮度。本申请优选荧光粉材料的主要成分是铈掺杂的铝酸钇。

本申请优选荧光粉光转换-光扩散混合涂层5的厚度范围为20μm~100μm。

由于荧光粉材料具有耐高温的特性,因此,荧光粉光转换-光扩散混合涂层5中的扩散油墨可选用高温固化油墨,无需在荧光粉光转换-光扩散混合涂层5与玻璃基板1之间设置透明涂层3,同时,荧光粉材料性质稳定,也无需在荧光粉光转换-光扩散混合涂层5的外侧设置透明保护层6,扩散板的结构简单,成本较低。

为优化扩散板的光学性能,本申请优选通过扩散板中各结构的优化组合,使得扩散板的雾度范围为70%~100%,扩散板的透光率范围为40%~70%。

本发明的另一目的在于提供一种如上所述的扩散板的制作方法,该制作方法包括如下步骤:

S1:将光扩散物质加入至油墨中,混合均匀,得到光扩散油墨;

S2:将光转换物质溶解于有机溶剂中,混合均匀,得到光转换溶液;

S3:将光转换溶液加入至光扩散油墨中,得到光转换-光扩散混合油墨;

S4:将光转换-光扩散混合油墨均匀涂覆于玻璃基板1上,得到扩散板;其中涂覆的次数为两次,且第二次涂覆过程中的进料方向与第一次涂覆过程中的进料方向相反。

本申请优选光转换-光扩散混合油墨的涂覆方式为丝网印刷;并进一步优选本步骤中丝网印刷的次数为两次,且第二次印刷过程中进料方向对比第一次印刷过程旋转180°,以保证印刷时各个区域的膜层厚度一致,提高光转换-光扩散混合涂层亮度的均匀性以及光学品味。

其中光转换物质选用量子点材料时,扩散板的制作过程如下:

S1:将光扩散物质加入至低温固化或紫外光固化油墨中,混合均匀,得到光扩散油墨;

S2:将量子点材料溶解于有机溶剂二乙二醇丁醚中,混合均匀,得到量子点光转换溶液;

S3:将量子点光转换溶液加入至光扩散油墨中,得到量子点光转换-光扩散混合油墨;

S4:在玻璃基板1的表面印刷透明涂层3;

S5:将量子点光转换-光扩散混合油墨均匀涂覆于透明涂层3上,得到量子点光转换-光扩散混合涂层2;

S6:在量子点光转换-光扩散混合涂层2上制作透明保护层4。

其中透明保护层4的镀膜工艺可以选用印刷、喷涂、磁控溅射等,并进一步优选本步骤中所有的镀膜工艺均采用双层镀膜,且第二次镀膜过程中进料方向对比第一次镀膜过程旋转180°,以保证镀膜时各个区域的膜层厚度一致,提高透明保护层4亮度的均匀性以及光学品味。

光转换物质选用荧光粉材料时,扩散板的制作过程如下:

S1:将光扩散物质加入至高温固化油墨中,混合均匀,得到光扩散油墨;

S2:将荧光粉材料溶解于有机溶剂二乙二醇丁醚中,混合均匀,得到荧光粉光转换溶液;

S3:将荧光粉光转换溶液加入至光扩散油墨中,得到荧光粉光转换-光扩散混合油墨;

S4:将荧光粉光转换-光扩散混合油墨均匀涂覆于玻璃基板1上,得到荧光粉光转换-光扩散混合涂层5。

本发明提供的扩散板的制作方法,过程简单,制作的扩散板,通过设置同时含有光转换物质与光扩散物质的光转换-光扩散混合涂层,使得光线在穿过扩散板时,能够进行多次反射与折射,多次通过光转换物质进行光转换,从而提高光转换物质的利用率,提高光转换效率;与现有单独设置光扩散涂层与光转换涂层的扩散板相比,达到同样的光学效果,本发明提供的扩散板需要的光转换物质的量更少,从而有利于减少光转换物质的用量,降低蓝光LED背光源的成本。

为便于理解,本申请以具体实施例以及对比实施例的方式,对本发明提供的扩散板进行介绍。

实施例1

参见图1所示,选用1.1mm厚度的普通浮法玻璃作玻璃基板1,在玻璃基板1的出光面先涂覆厚度为10μm的透明涂层3,再在透明涂层3表面涂覆厚度为50μm的量子点光转换-光扩散混合涂层2,其中量子点材料总固含量控制在5‰;再在量子点光转换-光扩散混合涂层2表面全贴合背胶PE膜作为透明保护层4,膜材总厚度100μm;搭配蓝光LED背光模组。

对比例1-1

参见图6所示,选用1.1mm厚度的普通浮法玻璃作玻璃基板1,在玻璃基板1的出光面先涂覆厚度为50μm的光扩散涂层6,再在光扩散涂层6表面,涂覆厚度为10μm的量子点光转换涂层8,这里控制量子点材料用量与实施例1相同,为5‰;再在量子点光转换涂层8表面全贴合背胶PE膜作为透明保护层4,膜材总厚度100μm;搭配蓝光LED背光模组。

对比例1-2

参见图6所示,选用1.1mm厚度的普通浮法玻璃作玻璃基板1,在玻璃基板1的出光面先涂覆厚度为50μm的光扩散涂层6,再在光扩散涂层6表面,涂覆厚度为10μm的量子点光转换涂层8,这里控制量子点材料用量与实施例1相比,提高3倍,为15‰;再在量子点光转换涂层8表面全贴合背胶PE膜作为透明保护层4,膜材总厚度100μm;搭配蓝光LED背光模组。

对比例1-3

参见图5所示,选用1.1mm厚度的普通浮法玻璃作玻璃基板1,在玻璃基板1的出光面先涂覆厚度为50μm的光扩散涂层6,制成普通玻璃扩散板,搭配白光LED背光模组,此白光LED为蓝光LED灯表面涂覆荧光粉制成,原始蓝光LED功率与灯珠排布与蓝光LED背光模组相同。

用同一个蓝光LED背光模组分别组装测量,测量实施例1与对比例1-1、对比例1-2、用白光LED背光模组测量对比例1-3四种玻璃扩散板的色坐标、亮度与色域,同时,与市面上常用的量子点膜色坐标对比结果如下:

扩散板光学性能对比

从上述结果可知,实施例1与对比例1-1相比,加入的量子点含量相同,但实施例1的色坐标与量子点膜及白光LED扩散板基本相同,对比例1-1色坐标明显偏低,且光线呈蓝色,蓝光转换率低,不满足背光需求;对比例1-2与实施例1的光线均为白光,且二者色坐标基本一致,满足背光需求,但对比例1-2中量子点含量为实施例1含量的3倍,造成材料的浪费;实施例1中的工艺方法用量少,且能达到与量子点膜及白光LED扩散板相同的光转换效果,且由于量子膜本身具有一定的遮蔽性,扩散板亮度对比实施例1降低8%;对比实施例1与对比例1-3,扩散板色域提高了28%,且由于量子点扩散板中透明涂层3与透明保护层4均为高透光材料,扩散板整体亮度与白光扩散板相比,相差较小,仅差2%。

实施例2

参见图4所示,选用1.1mm厚度的普通浮法玻璃作玻璃基板1,在玻璃基板1出光面先涂覆厚度为50μm的荧光粉光转换-光扩散混合涂层5,荧光粉总固含量控制在8%;搭配蓝光LED背光模组。

对比例2-1

参见图2所示,选用1.1mm厚度的普通浮法玻璃作玻璃基板1,在玻璃基板1出光面先涂覆厚度为50μm的光扩散涂层6,再在光扩散涂层6的表面涂覆厚度为20μm的荧光粉光转换涂层9;这里控制荧光粉用量与实施例2相同,为8%;搭配蓝光LED背光模组。

对比例2-2

参见图2所示,选用1.1mm厚度的普通浮法玻璃作玻璃基板1,在玻璃基板1出光面先涂覆厚度为50μm的光扩散涂层6,再在光扩散涂层6的表面涂覆厚度为20μm的荧光粉光转换涂层9;这里控制荧光粉用量与实施例2相比,提高3倍,为24%;搭配蓝光LED背光模组。

对比例2-3

选用1.1mm厚度的普通浮法玻璃作玻璃基板1,在玻璃基板1出光面先涂覆厚度为50μm的光扩散涂层6,制成普通玻璃扩散板;搭配白光LED背光模组,此白光LED为蓝光LED灯表面涂覆荧光粉制成,原始蓝光LED功率与灯珠排布与蓝光LED背光模组相同。

用同一个蓝光LED背光模组分别组装测量,测量实施例2与对比例2-1、对比例2-2、用白光LED背光模组对比例2-3四种种扩散板的色坐标、亮度与色域,对比结果如下:

扩散板光学性能对比

实施例2与对比例2-1相比,加入的荧光粉含量相同,但实施例2的色坐标与白光LED扩散板基本相同,对比例2-1色坐标明显偏低,且光线呈蓝色,蓝光转换率低,不满足背光需求;对比例2-2与实施例2色坐标基本一致,满足背光需求,但对比例2-2中荧光粉含量为实施例2含量的3倍,造成材料的浪费,实施例2中的工艺方法荧光粉用量少,对比实施例2与对比例2-3,扩散板亮度提高了20%,说明当荧光粉材料距离光源较远时,可在完成光转换效率的同时,大幅度提升光效。

虽然本公开披露如上,但本公开的保护范围并非仅限于此。本领域技术人员,在不脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。

- 一种扩光粉浆及含有扩散涂层的防眩光扩散板

- 一种可替代扩散板的多功能复合光学膜及其制作方法、及一种显示屏