短纤维溯源方法、电子装置和存储介质

文献发布时间:2023-06-19 11:05:16

技术领域

本申请涉及短纤维加工技术领域,特别是涉及短纤维溯源方法、电子装置和存储介质。

背景技术

短纤维生产工序一般包括添加树脂原料、生产切片、生产原丝、添加辅料、拉伸得到成品短纤维等,由于生产过程中高温高压的特点,较难通过现场观察或检测仪表信号实现对物料跟踪,此外,如何对纤维生产过程中添加的辅料进行追踪也是一个难题。

目前主要是通过记录本或电子文档记录添加树脂原料、生产切片、生产原丝、添加辅料拉伸得到成品短纤维的相关信息,存在物料跟踪困难以及跟踪准确性低的问题,难以实现短纤维产品质量的分析和追溯。

目前针对相关技术中存在物料跟踪困难以及跟踪准确性低的问题,尚未提出有效的解决方案。

发明内容

本申请实施例提供了一种短纤维溯源方法、电子装置和存储介质,以至少解决相关技术中物料跟踪困难以及跟踪准确性低的问题。

第一方面,本申请实施例提供了一种短纤维溯源方法,包括:

获取短纤维自加入原料至所述短纤维生产完成的各道工序中设备生产物料的生产速度、设备的运行时间和物料质量信息,其中,所述物料质量信息以物料批次为索引记录至数据库;

根据所述生产速度和所述运行时间计算各道工序中设备生产物料的生产数量;

根据所述生产数量确定各道工序之间对应的物料批次关系,其中,所述物料批次关系包括当前工序中的物料批次与上一道工序中的物料批次一一对应、当前工序中一个物料批次对应于上一道工序中多个物料批次和当前工序中多个物料批次对应于上一道工序中一个物料批次;

根据所述物料批次关系,确定短纤维生产过程中每道工序的物料批次,以所述物料批次为索引确定对应的物料质量信息。

在其中一些实施例中,根据所述生产数量确定各道工序之间对应的物料批次关系包括:

获取当前工序中设备生产第一批物料的第一生产数量和上一道工序中设备生产第一批物料的第二生产数量;

判断所述第一生产数量与所述第二生产数量是否相同;

若是,得到当前工序中的物料批次与上一道工序中的物料批次一一对应。

在其中一些实施例中,所述方法还包括:

在判断所述第一生产数量与所述第二生产数量不相同的情况下,根据所述第一生产数量与所述第二生产数量,确定当前工序与上一道工序之间对应的物料批次关系。

在其中一些实施例中,在判断所述第一生产数量与所述第二生产数量不相同的情况下,根据所述第一生产数量与所述第二生产数量,确定当前工序与上一道工序之间对应的物料批次关系包括:

在判断所述第一生产数量小于所述第二生产数量的情况下,确定当前工序中多个物料批次对应于上一道工序中一个物料批次。

在其中一些实施例中,在判断所述第一生产数量与所述第二生产数量不相同的情况下,根据所述第一生产数量与所述第二生产数量,确定当前工序与上一道工序之间对应的物料批次关系包括:

在判断所述第一生产数量大于所述第二生产数量的情况下,确定当前工序中一个物料批次对应于上一道工序中多个物料批次。

在其中一些实施例中,在判断所述第一生产数量小于所述第二生产数量的情况下,确定当前工序中多个物料批次对应于上一道工序中一个物料批次包括:

在判断所述第一生产数量小于所述第二生产数量的情况下,根据所述第一生产数量与所述第二生产数量,计算上一道工序中的剩余物料数量;

判断所述剩余物料数量与当前工序中生产第二批物料的生产数量是否相同,若是,得到当前工序中第一批次物料和第二批次物料对应于上一道工序中一个物料批次;

若判断所述剩余物料数量大于当前工序中生产第二批物料的生产数量,则得到当前工序中第一批次物料、第二批次物料和第三批次物料对应于上一道工序中一个物料批次。

在其中一些实施例中,在判断所述第一生产数量大于所述第二生产数量的情况下,确定当前工序中一个物料批次对应于上一道工序中多个物料批次包括:

在判断所述第一生产数量大于所述第二生产数量的情况下,根据所述第一生产数量与所述第二生产数量,计算当前工序中的剩余物料数量;

判断所述剩余物料数量与上一道工序中生产第二批物料的生产数量是否相同,若是,当前工序中一个物料批次对应于上一道工序中的第一批次物料和第二批次物料;

若判断所述剩余物料数量大于上一道工序中生产第二批物料的生产数量,则得到当前工序中一个物料批次对应于上一道工序中的第一批次物料、第二批次物料和第三批次物料。

在其中一些实施例中,所述生产物料的速度和所述生产物料的时间包括:所述生产速度和所述运行时间不固定,根据实际情况,设置所述生产速度和所述运行时间。

在其中一些实施例中,生产短纤维过程中用到的物料包括树脂原料、切片、原丝、辅料和短纤维,根据所述物料批次关系,确定短纤维生产过程中每道工序的物料批次包括:

获取短纤维的批次,根据所述短纤维的批次以及所述短纤维与所述原丝之间的批次关系,得到对应的原丝的批次,根据所述短纤维的批次以及所述短纤维与所述辅料之间的批次关系,得到对应的辅料的批次,根据所述原丝的批次以及所述原丝与所述切片之间的批次关系,得到对应的切片批次,根据所述切片批次、所述切片与所述树脂原料之间的批次关系,得到对应的树脂原料批次。

第二方面,本申请实施例提供了一种电子装置,包括存储器、处理器以及存储在所述存储器上并可在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现如上述第一方面所述的短纤维溯源方法。

第三方面,本申请实施例提供了一种存储介质,其上存储有计算机程序,该程序被处理器执行时实现如上述第一方面所述的短纤维溯源方法。

相比于相关技术,本申请实施例提供的短纤维溯源方法、电子装置和存储介质,通过获取短纤维自加入原料至所述短纤维生产完成的各道工序中设备生产物料的生产速度、设备的运行时间和物料质量信息,其中,所述物料质量信息以物料批次为索引记录至数据库;根据所述生产速度和所述运行时间计算各道工序中设备生产物料的生产数量;根据所述生产数量确定各道工序之间对应的物料批次关系;根据所述物料批次关系,确定短纤维生产过程中每道工序的物料批次,以所述物料批次为索引确定对应的物料质量信息,解决了物料跟踪困难以及跟踪准确性低的问题,实现了准确的对短纤维生产过程中用到的物料的跟踪。

本申请的一个或多个实施例的细节在以下附图和描述中提出,以使本申请的其他特征、目的和优点更加简明易懂。

附图说明

此处所说明的附图用来提供对本申请的进一步理解,构成本申请的一部分,本申请的示意性实施例及其说明用于解释本申请,并不构成对本申请的不当限定。在附图中:

图1是根据本申请实施例的短纤维溯源方法的应用终端的硬件结构框图;

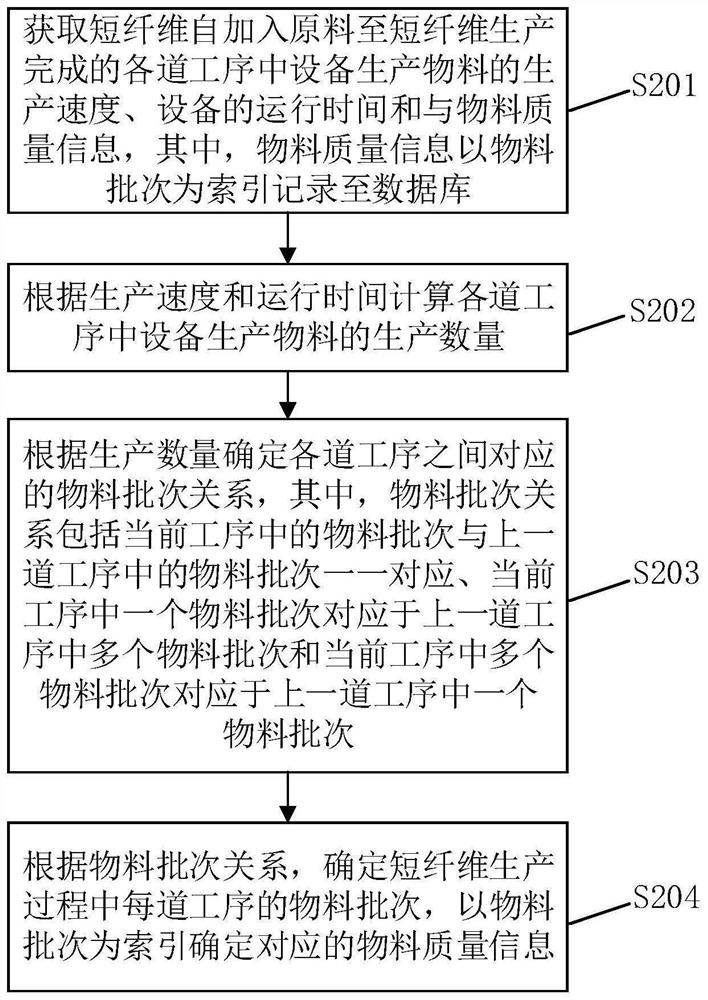

图2是根据本申请实施例的短纤维溯源方法的流程图;

图3是根据本申请优选实施例的短纤维溯源方法的流程图;

图4是根据本申请优选实施例的生产短纤维的时序图;

图5是根据本申请优选实施例的计算各道工序之间对应的物料批次关系的流程图。

具体实施方式

为了使本申请的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本申请进行描述和说明。应当理解,此处所描述的具体实施例仅仅用以解释本申请,并不用于限定本申请。基于本申请提供的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本申请保护的范围。此外,还可以理解的是,虽然这种开发过程中所作出的努力可能是复杂并且冗长的,然而对于与本申请公开的内容相关的本领域的普通技术人员而言,在本申请揭露的技术内容的基础上进行的一些设计,制造或者生产等变更只是常规的技术手段,不应当理解为本申请公开的内容不充分。

在本申请中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本申请的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域普通技术人员显式地和隐式地理解的是,本申请所描述的实施例在不冲突的情况下,可以与其它实施例相结合。

除非另作定义,本申请所涉及的技术术语或者科学术语应当为本申请所属技术领域内具有一般技能的人士所理解的通常意义。本申请所涉及的“一”、“一个”、“一种”、“该”等类似词语并不表示数量限制,可表示单数或复数。本申请所涉及的术语“包括”、“包含”、“具有”以及它们任何变形,意图在于覆盖不排他的包含;例如包含了一系列步骤或模块(单元)的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可以还包括没有列出的步骤或单元,或可以还包括对于这些过程、方法、产品或设备固有的其它步骤或单元。本申请所涉及的“连接”、“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电气的连接,不管是直接的还是间接的。本申请所涉及的“多个”是指大于或者等于两个。本申请所涉及的术语“第一”、“第二”、“第三”等仅仅是区别类似的对象,不代表针对对象的特定排序。

需要说明的是,物料批次是指当对所生产、所购买、所销售等的物料,利用批次管理起来后,每一个物料批次,将具有同样的属性,即,同一批物料中的不同单个物料,是完全一样的。换句话说,在实际业务中,如果某个物料出现了质量问题,我们可以直接认为,该物料所在批次下的所有物料,都是有质量问题。

本实施例提供的方法实施例可以在终端、计算机或者类似的运算装置中执行。以运行在终端上为例,图1是根据本申请实施例的短纤维溯源方法的应用终端的硬件结构框图。如图1所示,终端可以包括一个或多个(图1中仅示出一个)处理器102(处理器102可以包括但不限于微处理器MCU或可编程逻辑器件FPGA等的处理装置)和用于存储数据的存储器104,可选地,上述终端还可以包括用于通信功能的传输设备106以及输入输出设备108。本领域普通技术人员可以理解,图1所示的结构仅为示意,其并不对上述终端的结构造成限定。例如,终端还可包括比图1中所示更多或者更少的组件,或者具有与图1所示不同的配置。

存储器104可用于存储计算机程序,例如,应用软件的软件程序以及模块,如本发明实施例中的短纤维溯源方法对应的计算机程序,处理器102通过运行存储在存储器104内的计算机程序,从而执行各种功能应用以及数据处理,即实现上述的方法。存储器104可包括高速随机存储器,还可包括非易失性存储器,如一个或者多个磁性存储装置、闪存、或者其他非易失性固态存储器。在一些实例中,存储器104可进一步包括相对于处理器102远程设置的存储器,这些远程存储器可以通过网络连接至终端。上述网络的实例包括但不限于互联网、企业内部网、局域网、移动通信网及其组合。

传输设备106用于经由一个网络接收或者发送数据。上述的网络具体实例可包括终端的通信供应商提供的无线网络。在一个实例中,传输设备106包括一个网络适配器(Network Interface Controller,简称为NIC),其可通过基站与其他网络设备相连从而可与互联网进行通讯。在一个实例中,传输设备106可以为射频(Radio Frequency,简称为RF)模块,其用于通过无线方式与互联网进行通讯。

本实施例提供了一种短纤维溯源方法,图2是根据本申请实施例的短纤维溯源方法的流程图,如图2所示,该流程包括如下步骤:

步骤S201,获取短纤维自加入原料至短纤维生产完成的各道工序中设备生产物料的生产速度、设备的运行时间和物料质量信息,其中,物料质量信息以物料批次为索引记录至数据库。

生产短纤维工序包括对树脂原料进行加工得到切片、切片通过熔融纺丝生产得到原丝,添加辅料对原丝进行表面上油,之后再经过牵伸、紧张热定型、卷曲、松弛热定型、切断等工序得到最终的短纤维,物料的质量信息包括树脂原料检测指标、辅料特征信息和短纤维指标,其中,树脂原料指标包括分子量、色值、熔体质量流动速率(Melt mass-flowrate,简称为MFR)和灰分,辅料特征信息包括辅料的物性指标,短纤维指标包括纤度、断裂强度、断裂伸长率、卷曲数、卷曲率、含油率和疵点含量。

需要说明的是,切片是无定型结构的高分子聚合体。将切片加热到一定温度,其无定型结构可转变为具有一定结晶度的晶体结构。密度为1.33~1.38g/cm

步骤S202,根据生产速度和运行时间计算各道工序中设备生产物料的生产数量。

设备生产物料的生产速度与设备的运行时间相乘得到设备生产物料的生产数量,每道工序中设备生产物料的生产速度和设备的运行时间可能不一致,比如,设备加入切片生产原丝工序中产生原丝的速度为每小时10吨,设备运行了24小时,总共生产240吨原丝,通过树脂原料得到切片的工序中产生切片的速度为每小时20吨,设备运行了15个小时,总共生产了300吨切片。

步骤S203,根据生产数量确定各道工序之间对应的物料批次关系,其中,物料批次关系包括当前工序中的物料批次与上一道工序中的物料批次一一对应、当前工序中一个物料批次对应于上一道工序中多个物料批次和当前工序中多个物料批次对应于上一道工序中一个物料批次。

通过步骤S202,能够得到在24小时中设备加入切片生产了240吨的原丝,同时需要消耗240吨的切片,这240吨的原丝属于同一个批次,记为第一批次原丝,生产原丝的上道工序中生产了300吨切片,这300吨的切片属于同一个批次,记为第一批次切片,生产原丝的过程中消耗掉240吨第一批次切片,因此,第一批次切片还剩下60吨未消耗,这60吨未消耗的切片用于生产第二批次的原丝,因此,第一批次的300吨切片用于生产第一批次原丝和第二批次原丝。

步骤S204,根据物料批次关系,确定短纤维生产过程中每道工序的物料批次,以物料批次为索引确定对应的物料质量信息。

假设现在知道添加辅料对原丝进行表面上油,之后再经过牵伸、紧张热定型、卷曲、松弛热定型、切断后等工序得到第一批次短纤维,通过步骤S203能够得到原丝与短纤维之间的批次关系为短纤维的第一批次对应于第一批原丝,通过步骤S203能够得到短纤维与辅料之间的批次关系为第一批次短纤维对应于第一批次辅料,通过步骤S203能够得到原丝与切片之间的批次关系为第一批原丝对应于第一批切片、第二批切片和第三批切片,通过步骤S203能够得到切片与树脂原料之间的批次关系为第一批切片对应于第一批树脂原料和第二批树脂原料,第二批切片对应于第三批树脂原料,第三批切片对应于第四批树脂原料,从而可以得到生产第一批次短纤维的物料批次分别为第一批原丝、第一批切片、第二批切片、第三批切片、第一批树脂原料、第二批树脂原料、第三批树脂原料、第四批树脂原料、第一批次辅料。

通过上述步骤,获取短纤维自加入原料至短纤维生产完成的各道工序中设备生产物料的生产速度、设备的运行时间和物料质量信息,其中,物料质量信息以物料批次为索引记录至数据库;根据生产速度和运行时间计算各道工序中设备生产物料的生产数量;根据生产数量确定各道工序之间对应的物料批次关系;根据物料批次关系,确定短纤维生产过程中每道工序的物料批次,以物料批次为索引确定对应的物料质量信息,解决了物料跟踪困难以及跟踪准确性低的问题,实现了准确的对短纤维生产过程中用到的物料的跟踪。

在其中一些实施例中,根据生产数量确定各道工序之间对应的物料批次关系包括如下步骤:

步骤S210,获取当前工序中设备生产第一批物料的第一生产数量和上一道工序中设备生产第一批物料的第二生产数量;

步骤S211,判断第一生产数量与第二生产数量是否相同;

步骤S212,若是,得到当前工序中的物料批次与上一道工序中的物料批次一一对应。

通过上述步骤,获取当前工序和上一道工序中生产物料的数量,通过判断两道工序中生产物料的数量是否相同,来确定当前工序与上道工序生产的物料批次是否一一对应,若判断两道工序中生产物料数量相同,说明当前工序与上道工序生产的物料批次一一对应,实现了根据各道工序的生产数量确定各道工序的生产的物料批次是否一一对应,为后续根据物料批次关系确定短纤维的物料的批次做准备。

在其中一些实施例中,在判断第一生产数量与第二生产数量不相同的情况下,短纤维溯源方法还包括:

根据第一生产数量与第二生产数量,确定当前工序与上一道工序之间对应的物料批次关系。

通过上述方式,当判断当前工序与上一道工序的生产数量不相同,得到当前工序与上一道工序生产的物料批次不是一一对应,从而可以确定当前工序生产的物料批次与上一道工序生产的物料批次之间存在一对多或者多对一的关系,缩小了判断各道工序之间物料批次关系的范围。

在其中一些实施例中,在判断第一生产数量与第二生产数量不相同的情况下,根据第一生产数量与第二生产数量,确定当前工序与上一道工序之间对应的物料批次关系包括:

在判断第一生产数量小于第二生产数量的情况下,确定当前工序中多个物料批次对应于上一道工序中一个物料批次。

通过上述方式,实现了当前工序与上一道工序之间物料批次关系的确定。

在其中一些实施例中,在判断第一生产数量与第二生产数量不相同的情况下,根据第一生产数量与第二生产数量,确定当前工序与上一道工序之间对应的物料批次关系包括:

在判断第一生产数量大于第二生产数量的情况下,确定当前工序中一个物料批次对应于上一道工序中多个物料批次。

通过上述方式,实现了当前工序与上一道工序之间物料批次关系的确定。

在其中一些实施例中,在判断第一生产数量小于第二生产数量的情况下,确定当前工序中多个物料批次对应于上一道工序中一个物料批次包括如下步骤:

当前工序中多个物料批次对应于上一道工序中一个物料批次包括当前工序的2个物料批次对应于上一道工序的一个物料批次、当前工序的3个物料批次对应于上一道工序的一个物料批次和当前工序的4个物料批次对应于上一道工序的一个物料批次,这里的多个物料批次不做限定,以各工序生产的物料数量决定,下面以当前工序中的2个物料批次对应于上一道工序的一个物料批次和当前工序中的3个物料批次对应于上一道工序的一个物料批次说明。

步骤S220,在判断第一生产数量小于第二生产数量的情况下,根据第一生产数量与第二生产数量,计算上一道工序中的剩余物料数量。

步骤S221,判断剩余物料数量与当前工序中生产第二批物料的生产数量是否相同,若是,得到当前工序中第一批次物料和第二批次物料对应于上一道工序中一个物料批次。

步骤S222,若判断剩余物料数量大于当前工序中生产第二批物料的生产数量,则得到当前工序中第一批次物料、第二批次物料和第三批次物料对应于上一道工序中一个物料批次。

通过上述步骤,通过第二生产数量减去第一生产数量得到上一道工序中的剩余物料数量,若判断上一道工序中的剩余物料数量与当前工序中生产第二批物料的生产数量相同,则得到当前工序中第一批次物料和第二批次物料对应于上一道工序中一个物料批次,若判断剩余物料数量大于当前工序中生产第二批物料的生产数量,说明上一道工序中的剩余物料数量可以用于生产当前工序的第一批、第二批和第三批物料,则得到当前工序中第一批次物料、第二批次物料和第三批次物料对应于上一道工序中一个物料批次,实现了当前工序与上一道工序之间对应的物料批次关系的确认。

在其中一些实施例中,在判断第一生产数量大于第二生产数量的情况下,确定当前工序中一个物料批次对应于上一道工序中多个物料批次包括如下步骤:

当前工序中一个物料批次对应于上一道工序中多个物料批次包括上一道工序中的2个物料批次对应于当前工序中的一个物料批次、上一道工序的3个物料批次对应于当前工序中的一个物料批次和上一道工序的4个物料批次对应于当前工序中的一个物料批次,这里的多个物料批次不做限定,以各工序生产的物料数量决定,下面以上一道工序中的2个物料批次对应于当前工序中的一个物料批次和上一道工序中的3个物料批次对应于当前工序中的一个物料批次说明。

步骤S230,在判断第一生产数量大于第二生产数量的情况下,根据第一生产数量与第二生产数量,计算当前工序中的剩余物料数量;

步骤S231,判断剩余物料数量与上一道工序中生产第二批物料的生产数量是否相同,若是,当前工序中一个物料批次对应于上一道工序中的第一批次物料和第二批次物料;

步骤S232,若判断剩余物料数量大于上一道工序中生产第二批物料的生产数量,则得到当前工序中一个物料批次对应于上一道工序中的第一批次物料、第二批次物料和第三批次物料。

通过上述步骤,通过第一生产数量减去第二生产数量得到当前工序中的剩余物料数量,若判断当前工序中的剩余物料数量与上一道工序中生产第二批物料的生产数量相同,则得到上一道工序中第一批次物料和第二批次物料对应于当前工序中一个物料批次,若判断剩余物料数量大于上一道工序中生产第二批物料的生产数量,则得到上一道工序中第一批次物料、第二批次物料和第三批次物料对应于当前工序中一个物料批次,实现了当前工序与上一道工序之间对应的物料批次关系的确认。

在其中一些实施例中,生产物料的速度和生产物料的时间包括:生产速度和运行时间不固定,根据实际情况,设置生产速度和运行时间。

比如,发现生产原丝的设备因为长时间运行存在严重磨损,需要对其进行检修,此时,需要停止运行生产原丝的设备,对其进行检修后再运行,生产原丝的设备的运行时间就会相应减少,在对生产原丝的设备进行检修时,生产切片的设备没有停止,一直生产切片,会产生较多的切片存货,当对生产原丝的设备检修完后,可以加快生产原丝设备的运行速度,减缓生产切片设备的运行速度,这样可以避免大量的切片堆积。

通过上述方式,根据实际情况调整设备的运行时间和设备生产原料的速度,实现了动态地调整各道工序生产物料的数量,避免了某道工序生产的物料存在大量的堆积。

在其中一些实施例中,生产短纤维过程中用到的物料包括树脂原料、切片、原丝、辅料和短纤维,根据所述物料批次关系,确定短纤维生产过程中每道工序的物料批次包括:

步骤S2041,获取短纤维的批次。

步骤S2042,根据短纤维的批次以及短纤维与原丝之间的批次关系,得到对应的原丝的批次,根据短纤维的批次以及短纤维与辅料之间的批次关系,得到对应的辅料的批次。

步骤S2043,根据原丝的批次以及原丝与切片之间的批次关系,得到对应的切片批次。

步骤S2044,根据切片批次、切片与树脂原料之间的批次关系,得到对应的树脂原料批次。

通过上述步骤,根据短纤维的批次、短纤维与原丝之间的批次关系、短纤维与辅料之间的批次关系、原丝与切片之间的批次关系、切片与树脂原料之间的批次关系,实现了短纤维生产过程中每道工序中的物料批次的确定,为后续以物料批次为索引确定对应的物料质量信息做准备。

下面通过优选实施例对本申请实施例进行描述和说明。

图3是根据本申请优选实施例的短纤维溯源方法的流程图。如图3所示,该流程包括如下步骤:

步骤S301,录入各道工序中设备生产物料的生产时间、设备单位时间内生产物料的数量和相应物料质量信息。

将相应的物料质量信息以物料批次为索引录入数据库,相应的物料质量信息包括加入的物料批次、物料检测指标、物料的特征信息、生产物料的设备编号、生产物料的工艺、设备生产物料的生产时间和设备单位时间内生产的物料数量。

图4是根据本申请优选实施例的生产短纤维的时序图,如图4所示,生产短纤维的工序包括通过树脂原料生产切片、切片熔融纺丝生产原丝以及添加辅料对原丝进行表面上油,之后再经过牵伸、紧张热定型、卷曲、松弛热定型、切断后等工序添加辅料对原丝进行上油后加工得到短纤维。

通过树脂原料生产切片的工序中,录入树脂原料的相关信息,包括树脂原料批号、加入树脂原料的开始时间、加入树脂原料的结束时间、树脂原料的投料速度和树脂原料检测指标,录入切片的相关信息,包括切片批次、设备生产切片的生产时间、设备单位时间内生产的切片数量、生产切片的设备编号和生产切片的工艺,录入辅料的相关信息,包括辅料的批次、加入辅料的开始时间、加入辅料的结束时间、添加辅料的速度和辅料特征信息。

加入切片生产原丝工序中,录入原丝的相关信息,包括原丝批号、设备生产原丝的生产时间、设备单位时间内生产原丝的数量、生产原丝的容器编号、生产原丝的设备编号和生产原丝的工艺。

将原丝经过拉伸得到短纤维工序中,录入短纤维的相关信息,包括短纤维批次、设备单位时间内生产短纤维的数量、设备生产短纤维的生产时间、短纤维指标、生产短纤维的设备编号和生产短纤维的工艺。

在其中一个实施例中,将原丝经过拉伸得到短纤维的过程中会产生疵点,录入疵点的批次、疵点类型、疵点的产生时间和产生疵点的设备。

通过上述方式,将疵点的相关信息记录下来,后续可以根据记录的疵点相关信息分析对应批次的原丝的质量的好坏。

步骤S302,计算各道工序之间对应的物料批次关系。

通过步骤S301能够知道各道工序物料的相关信息,由于各道工序中生产物料的时间和设备生产物料的运行速度不一致,会造成各道工序中生产物料的数量会不一致,进而会造成各道工序之间的物料批次不一一对应,因此,在对短纤维的溯源时,需要确定各道工序之间对应的物料批次关系,图5是根据本申请优选实施例的计算各道工序之间对应的物料批次关系的流程图,如图5所示,确定各道工序之间对应的物料批次关系包括如下步骤:

步骤S501,获取当前工序中设备生产第一批物料的第一生产数量和上一道工序中设备生产第一批物料的第二生产数量。

根据步骤S301能够得到设备单位时间内生产的物料数量和设备生产物料的生产时间,设备单位时间内生产的物料数量乘以设备生产物料的生产时间,得到设备生产物料的生产数量,通过此方法,能够得到各道工序中设备生产物料的生产数量,包括当前工序中生产物料的数量和上一道工序中生产物料的数量,当前工序中生产物料的数量记为第一生产数量,上一道工序中生产物料的数量记为第二生产数量。

通过上述方式,得到各道工序中生产的物料数量,为后续根据各道工序生产的物料数量确定各道工序中生产的物料批次关系做准备。

步骤S502,判断第一生产数量与第二生产数量是否相同。

判断当前工序中生产物料的数量与上一道工序中生产物料的数量是否相同,即判断第一生产数量与第二生产数量是否相同,若是,则进入步骤S503,若否,则进入步骤S504。

步骤S503,当前工序中的物料批次与上一道工序中的物料批次一一对应。

若判断当前工序中生产物料的数量与上一道工序中生产物料的数量相同,则得到当前工序中生产的物料批次与上一道工序中生产的物料批次一一对应。

步骤S504,根据第一生产数量与第二生产数量,确定当前工序与上一道工序之间对应的物料批次关系。

在判断第一生产数量小于第二生产数量的情况下,根据第一生产数量与第二生产数量,计算上一道工序中的剩余物料数量;

判断剩余物料数量与当前工序中生产第二批物料的生产数量是否相同,若是,得到当前工序中第一批次物料和第二批次物料对应于上一道工序中一个物料批次;

若判断剩余物料数量大于当前工序中生产第二批物料的生产数量,则得到当前工序中第一批次物料、第二批次物料和第三批次物料对应于上一道工序中一个物料批次。

在判断第一生产数量大于第二生产数量的情况下,根据第一生产数量与第二生产数量,计算当前工序中的剩余物料数量;

判断剩余物料数量与上一道工序中生产第二批物料的生产数量是否相同,若是,当前工序中一个物料批次对应于上一道工序中的第一批次物料和第二批次物料;

若判断剩余物料数量大于上一道工序中生产第二批物料的生产数量,则得到当前工序中一个物料批次对应于上一道工序中的第一批次物料、第二批次物料和第三批次物料。

假设当前工序为加入切片生产原丝,生产第一批原丝的数量为200吨,上一道工序为通过树脂原料生产切片,生产第一批切片的数量为300吨,生产原丝的过程中消耗掉200吨的切片,剩下100吨的第一批切片未消耗,这100吨的第一批切片用于生产第二批原丝,第二批原丝的生产速度为每小时5吨,生产第二批原丝的运行时间为8小时,则设备生产第二批原丝的数量为40吨,消耗的切片数量为40吨,第一批切片还剩下60吨未消耗,这60吨的切片用于生产第三批原丝,第三批原丝的生产速度为每小时10吨,生产第三批原丝的运行时间为6小时,则设备生产第三批原丝的数量为60吨,消耗完所有的第一批切片,即生产的第一批次切片对应于第一批次原丝、第二批次原丝和第三批次原丝。

通过上述方式,得到各道工序中生产的物料之间对应的批次关系,为后续根据对应的批次关系确定短纤维生产过程中用到的物料批次做准备。

步骤S303,确定生产短纤维过程中用到的物料的批次。

假设现在知道添加辅料对原丝进行表面上油,之后再经过牵伸、紧张热定型、卷曲、松弛热定型、切断后等工序得到第一批次短纤维,通过步骤S203能够得到原丝与短纤维之间的批次关系为短纤维的第一批次对应于第一批原丝,通过步骤S203能够得到短纤维与辅料之间的批次关系为第一批次短纤维对应于第一批次辅料,通过步骤S203能够得到原丝与切片之间的批次关系为第一批原丝对应于第一批切片、第二批切片和第三批切片,通过步骤S203能够得到切片与树脂原料之间的批次关系为第一批切片对应于第一批树脂原料和第二批树脂原料,第二批切片对应于第三批树脂原料,第三批切片对应于第四批树脂原料,从而可以得到生产第一批次短纤维的物料批次分别为第一批原丝、第一批切片、第二批切片、第三批切片、第一批树脂原料、第二批树脂原料、第三批树脂原料、第四批树脂原料、第一批次辅料。

根据步骤S302,得到各道工序之间对应的物料批次关系,生产短纤维过程中用到的物料包括树脂原料、切片、原丝、辅料和短纤维,根据物料批次关系,确定短纤维生产过程中每道工序的物料批次包括获取短纤维的批次,根据短纤维的批次以及短纤维与原丝之间的批次关系,得到对应的原丝的批次,根据短纤维的批次以及短纤维与辅料之间的批次关系,得到对应的辅料的批次,根据原丝的批次以及原丝与切片之间的批次关系,得到对应的切片批次,根据切片批次、切片与树脂原料之间的批次关系,得到对应的树脂原料批次。

通过上述步骤,确定生产短纤维过程中用到的物料批次,为后续根据物料批次确定对应的物料质量信息做准备。

步骤S304,根据各道工序中的物料批次确定对应的物料质量信息。

假设生产第一批次短纤维的物料批次分别为第一批次原丝第一批次切片、第二批次切片、第三批次切片、第一批次树脂原料、第二批次树脂原料、第三批次树脂原料、第四批次树脂原料、第一批次辅料,根据各道工序的物料批次找到对应的物料质量信息。

通过上述步骤S301~S304,获取短纤维自加入原料至短纤维生产完成的各道工序中设备生产物料的生产速度、设备的运行时间和物料质量信息,其中,物料质量信息以物料批次为索引记录至数据库;根据生产速度和运行时间计算各道工序中设备生产物料的生产数量;根据生产数量确定各道工序之间对应的物料批次关系;根据物料批次关系,确定短纤维生产过程中每道工序的物料批次,以物料批次为索引确定对应的物料质量信息,解决了物料跟踪困难以及跟踪准确性低的问题,实现了准确的对短纤维生产过程中用到的物料的跟踪。

本实施例还提供了一种电子装置,包括存储器和处理器,该存储器中存储有计算机程序,该处理器被设置为运行计算机程序以执行上述任一项方法实施例中的步骤。

可选地,上述电子装置还可以包括传输设备以及输入输出设备,其中,该传输设备和上述处理器连接,该输入输出设备和上述处理器连接。

可选地,在本实施例中,上述处理器可以被设置为通过计算机程序执行以下步骤:

S1,获取短纤维自加入原料至短纤维生产完成的各道工序中设备生产物料的生产速度、设备的运行时间和物料质量信息,其中,物料质量信息以物料批次为索引记录至数据库。

S2,根据生产速度和运行时间计算各道工序中设备生产物料的生产数量。

S3,根据生产数量确定各道工序之间对应的物料批次关系,其中,物料批次关系包括当前工序中的物料批次与上一道工序中的物料批次一一对应、当前工序中一个物料批次对应于上一道工序中多个物料批次和当前工序中多个物料批次对应于上一道工序中一个物料批次。

S4,根据物料批次关系,确定短纤维生产过程中每道工序的物料批次,以物料批次为索引确定对应的物料质量信息。

需要说明的是,本实施例中的具体示例可以参考上述实施例及可选实施方式中所描述的示例,本实施例在此不再赘述。

另外,结合上述实施例中的短纤维溯源方法,本申请实施例可提供一种存储介质来实现。该存储介质上存储有计算机程序;该计算机程序被处理器执行时实现上述实施例中的任意一种短纤维溯源方法。

本领域的技术人员应该明白,以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上实施例仅表达了本申请的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本申请构思的前提下,还可以做出若干变形和改进,这些都属于本申请的保护范围。因此,本申请专利的保护范围应以所附权利要求为准。

- 短纤维溯源方法、电子装置和存储介质

- 产品溯源方法、装置、电子装置和存储介质