镍基耐磨合金粉以及在钢基材表面熔覆耐磨涂层的方法

文献发布时间:2023-06-19 11:05:16

技术领域

本发明涉及金属技术领域,具体而言,涉及一种镍基耐磨合金粉以及在钢基材表面熔覆耐磨涂层的方法。

背景技术

21世纪是隧道及地下空间大发展的年代,随着高铁、饮水工程、城市地铁、国防工程、煤矿挖掘、公路隧道等超级地下工程的大力建设,对隧道工程专用装备及基础零部件提出了更高的要求。盾构机/TBM是隧道掘进的专用机械,广泛应用于国内外隧道的挖掘中,刀具是掘进机的“牙齿”,掘进机刀具的寿命决定施工安全及进度。盾构/TBM掘进过程中,滚刀在破岩推力作用下,与岩土中硬质矿物相产生剧烈的摩擦磨损,须不断停机更换滚刀刀圈,增加了施工成本、风险和工期,刀圈的消耗占盾构/TBM施工总成本的30%左右,年需求额达到20亿元以上。因此,亟待开发长寿命的高强韧盾构机刀圈,满足复杂岩土的掘进需求。现有刀圈经过碾压成型、真空淬火+三次回火,硬度达到56-60HRC,抗拉强度达到2200MPa左右,因此很难从提高钢的性能方面来提高其耐磨性,须采取表面处理方式来强化。

原位合成生成高硬度、高耐磨的陶瓷相和金属间化合物颗粒,可显著增强基体性能,但是金属间化合物通常脆性较高,容易导致开裂,因此,现有的涂层不能兼具高强韧和高耐磨的性能。

鉴于此,特提出本发明。

发明内容

本发明的目的在于提供一种镍基耐磨合金粉以及在钢基材表面熔覆耐磨涂层的方法,以改善上述技术问题。

本发明是这样实现的:

第一方面,本发明提供了一种镍基耐磨合金粉,其组分按重量百分比包括Ta:40~50%、TiC:0.1~2%和Ni包覆石墨粉:20~25%,余量为Ni和不可避免的微量杂质。

第二方面,本发明还提供了一种在钢基材表面熔覆耐磨涂层的方法,其包括:通过激光熔覆的方式将上述镍基耐磨合金粉在钢基材表面熔覆形成耐磨涂层。

第三方面,本发明还提供了一种钢件,其通过上述在钢基材表面激光熔覆耐磨涂层的方法对钢基材处理后得到。

第四方面,本发明还提供了上述钢件在制备模具或隧道盾构掘进刀圈中的应用。

本发明具有以下有益效果:通过镍基耐磨合金粉中的激光熔覆形成具有较佳耐磨性能的涂层,并且由于添加有TiC颗粒,使得TaC以TiC为异质核心,原位生成TaC小颗粒,从而抑制长板条状的Ni

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

图1为激光熔覆刀圈及熔覆层探伤对比图,其中,图1中的(a)为熔覆刀圈示意图;(b)和(c)分别为对比例1中激光熔覆后的形貌和着色探伤效果图,(d)和(e)分别为实施例1中激光熔覆后的形貌和着色探伤效果图;

图2为激光熔覆原位合成耐磨涂层SEM显微组织形貌图,其中,图2中的(a)、(b)、(c)为对比例1的耐磨涂层SEM显微组织形貌图;(d)、(e)、(f)为实施例1的耐磨涂层SEM显微组织形貌图;

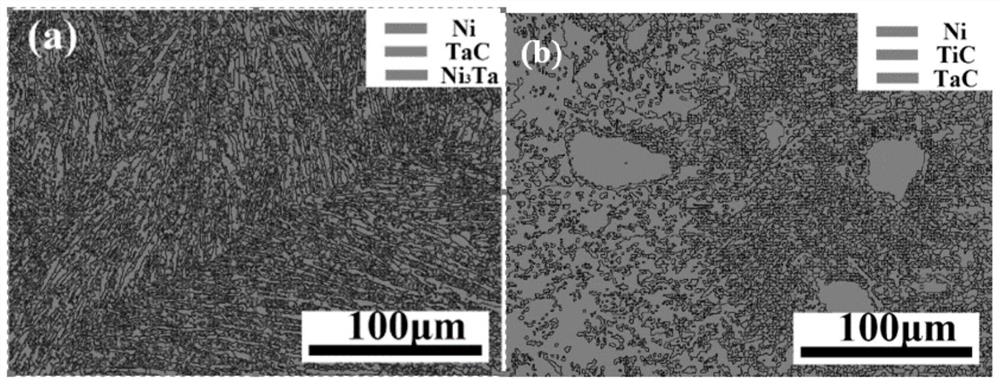

图3为激光熔覆原位合成耐磨涂层EBSD物相分布图,其中,图3中的(a)为对比例1的耐磨涂层EBSD物相分布图,(b)为实施例1的耐磨涂层EBSD物相分布图;

图4为激光熔覆后耐磨涂层硬度及耐磨性对比图,其中图4中的(a)为对比例1和实施例1的钢件涂层的硬度分布对比,(b)为实施例1、对比例1和对比例2的钢件的磨损性能对比图。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

下面对本发明提供的一种镍基耐磨合金粉以及在钢基材表面熔覆耐磨涂层的方法进行具体说明。

发明人发现以激光熔覆同步送粉的方式在刀圈表面制备耐磨涂层,与堆焊、喷焊、喷涂、电镀和气相沉积相比,激光熔覆具有稀释度小、组织致密、涂层与基体结合好、适合熔覆材料多、粒度及含量变化大。但是,现有的通过激光熔覆形成高硬度、高耐磨的陶瓷相和金属间化合物颗粒的耐磨涂层的过程中,金属间化合物通常脆性较高,容易导致开裂,进而导致耐磨涂层的性能不佳。因此,发明人在此基础上进一步通过大量研究和实践,提出以下技术方案。

本发明的一些实施方式提供了一种镍基耐磨合金粉,其组分按重量百分比包括Ta:40~50%、TiC:0.1~2%和Ni包覆石墨粉:20~25%,余量为Ni和不可避免的微量杂质。

通过激光熔覆形成耐磨能力较强的涂层,并且在组分中通过添加TiC颗粒,使得TaC以TiC为异质核心,原位生成TaC小颗粒,从而抑制长板条状的Ni

一些实施方式中,为了达到更优的效果,对上述镍基耐磨合金粉的组分组成配比进行了进一步优化,按重量百分比包括Ta:45~49%、TiC:1~1.5%和Ni包覆石墨粉:20~23%,余量为Ni和不可避免的微量杂质。

进一步地,一些实施方式中,Ni包覆石墨粉的Ni和C的质量比为70~80:20~30,优选75:25。

进一步地,组分粒径的选择会影响成分之间混合的均匀性,同时也会影响激光熔覆的效果,因此,一些实施方式中,组分的粒径均为150~300目。通过上述粒径的选择,可以使得组分之间能够进行充分均匀的混合,在进行激光熔覆的时候有利于Ni基耐磨合金粉的熔凝。

本发明的一些实施方式还提供了一种在钢基材表面熔覆耐磨涂层的方法,其包括:通过激光熔覆的方式将上述镍基耐磨合金粉在钢基材表面激光熔覆形成耐磨涂层。

通过激光熔覆的方式可以在钢基材的表面原位反应生成耐磨涂层,且涂层的结合性能较佳,均匀性较好。

为了达到钢件表面处理和耐磨性能相关的要求,一些实施方式中,耐磨涂层的厚度为1.5~3mm。

进一步地,激光熔覆参数的选择对于其效果有很大的影响,其中,激光功率越大,熔化的熔覆金属量越多,产生气孔的概率越大。随着激光功率增加,熔覆层深度增加,周围的液体金属剧烈波动,动态凝固结晶,使气孔数量逐渐减少甚至得以消除,裂纹也逐渐减少。当熔覆层深度达到极限深度后,随着功率提高,基体表面温度升高,变形和开裂现象加剧,激光功率过小,仅表面涂层熔化,基体未熔,此时熔覆层表面出现局部起球、空洞等,达不到表面熔覆目的。熔覆层宽度主要取决于激光束的光斑直径,光斑直径增加,熔覆层变宽。光斑尺寸不同会引起熔覆层表面能量分布变化,所获得的熔覆层形貌和组织性能有较大差别。一般来说,在小尺寸光斑下,熔覆层质量较好,随着光斑尺寸增大,熔覆层质量下降。但光斑直径过小,不利于获得大面积的熔覆层。熔覆速度V与激光功率P有相似的影响。熔覆速度过高,合金粉末不能完全熔化,未起到优质熔覆的效果;熔覆速度太低,熔池存在时间过长,粉末过烧,合金元素损失,同时基体的热输入量大,会增加变形量。搭接率是影响熔覆层表面粗糙度的主要因素,搭接率提高,熔覆层表面粗糙度降低,但搭接部分的均匀性很难得到保证。熔覆道之间相互搭接区域的深度与熔覆道正中的深度有所不同,从而影响了整个熔覆层的均匀性。而且多道搭接熔覆的残余拉应力会叠加,使局部总应力值增大,增大了熔覆层裂纹的敏感性。预热和回火能降低熔覆层的裂纹倾向。

因此,本发明的实施方式在综合考虑以上因素,选择形成耐磨涂层所用的激光熔覆的工艺参数为:激光功率1~2kw,熔覆速度为1~3mm/s,搭接率为28~32%,激光光斑直径为5×5mm,采用同轴送粉方式,送粉率为10~15g/min,氩气流量为10~15L/min。其能够适用于钢基材特别是5Cr5MoSiV钢基材表面熔覆本发明实施方式的耐磨合金粉,并达到很好的熔覆效果。需要说明的是,激光熔覆参数不是独立的影响熔覆层宏观和微观质量,而是相互影响的。

一些实施方式中,为了使得钢基材能够更好地与合金粉末进行结合,需要在进行激光熔覆之间对钢基材进行预热,预热温度可为300~400℃,预热时间可为25~30min。

同时,钢基材表面需要具有一定的粗糙度才能够使得涂层能够与基材之间的结合性能达到较佳,因此,一些实施方式中,在预热前对钢基材表面进行打磨,使得其表面粗糙度达到Ra3.2~6.3。在打磨后,可以通过酒精等清除去除杂质。

需要说明的是,钢基材可为5Cr5MoSiV钢。

进一步地,在形成所述耐磨涂层后,在在300~400℃的温度下保温处理3~4h。通过保温处理的方式进一步降低激光熔覆留下的残余应力。

本发明的实施方式,通过采取预热处理+后热处理,可以降低母材与熔覆材料的热膨胀系数差异,从而使熔覆材料与母材有效冶金结合,并且熔覆效果良好,开裂明显抑制。

进一步地,该耐磨涂层通过两次激光熔覆形成,较佳地,第一次激光熔覆形成耐磨涂层的35~45%的预设厚度,第二次激光熔覆形成耐磨涂层的剩余预设厚度。例如第一次激光熔覆形成耐磨涂层40%的预设厚度。第一次激光熔覆形成耐磨涂层时,基材表面和耐磨合金粉的相互结合会影响耐磨层的质量。

本发明的一些实施方式还提供了一种在钢基材表面熔覆耐磨涂层的方法,其具体包括:

S1、将5Cr5MoSiV钢基体的表面打磨平整,表面粗超度为Ra3.2~6.3,用酒精去除杂质,在电阻预热板上将钢基体预热25~30min,预热温度为300~400℃。

S2、将Ni基耐磨合金粉通过激光熔覆方法在5Cr5MoSiV钢基体表面形成耐磨涂层,第一层耐磨涂层的厚度为0.5~1.2mm,第二层耐磨涂层的厚度为0.8~1.5mm。形成第一层耐磨涂层和第二层耐磨涂层的熔覆工艺均为:激光功率1~2kw,熔覆速度为1~3mm/s,搭接率为30%,激光光斑直径为:5×5mm,采用同轴送粉方式,送粉率为10~15g/min,氩气流量:10~15L/min。

S5、将熔覆完成后得到的钢件在300~400℃炉中保温处理3~4h。

本发明的一些实施方式还提供了一种钢件,其通过上述在钢基材表面熔覆耐磨涂层的方法对钢基材处理后得到。

本发明的一些实施方式还提供了上述钢件在制备模具或隧道盾构掘进刀圈中的应用。

以下结合实施例对本发明的特征和性能作进一步的详细描述。

实施例1

本实施例提供的Ni基耐磨合金粉,其主要用于在热处理后的5Cr5MoSiV钢表面制备耐磨涂层,其通过以下步骤制备:

以商业纯Ni粉末(99.9%),纯Ta粉末(99.9%),TiC粉末(99%),Ni包覆石墨粉(Ni:C=75:25质量比,95%)混粉制备。按质量百分比计包括Ta:48%,Ni包覆石墨粉:22%,TiC:1.3%,余量为Ni和不可避免的微量杂质。

以从19英寸的盾构机滚刀刀圈切下的5Cr5MoSiV样品钢块(80mm×50mm×30mm)作为激光熔覆基体。

制备耐磨5Cr5MoSiV钢件表面耐磨涂层的工艺步骤如下:

1)将5Cr5MoSiV钢件表面打磨平整,表面粗超度为Ra3.2左右,用酒精去除杂质。

2)将5Cr5MoSiV钢件放置在电阻预热板上,一起固定在工作台上,在电阻预热板上预热,预热温度为300℃,时间为30min。

3)在5Cr5MoSiV钢件表面激光熔覆上述Ni基耐磨合金粉,熔覆两层耐磨层,第一层厚度为0.8mm,总厚度为2mm,熔覆工艺为:激光功率1.5kw,熔覆速度为2mm/s,搭接率为30%,激光光斑直径为:5×5mm,采用同轴送粉方式,送粉率为15g/min,氩气流量:12L/min。

4)将熔覆完成后的钢件在300℃炉中保温处理4h。

对比例1

本对比例提供的Ni基耐磨合金粉,其主要用于5Cr5MoSiV钢,其通过以下步骤制备:

以商业纯Ni粉末(99.9%),纯Ta粉末(99.9%),TiC粉末(99%),Ni包覆石墨粉(Ni:C=75:25质量比,95%)混粉制备。按质量百分比计包括Ta:48%,Ni包覆石墨粉:23%,余量为Ni和不可避免的微量杂质。

以从19英寸的盾构机滚刀刀圈切下的5Cr5MoSiV样品钢块(80mm×50mm×30mm)作为激光熔覆基体。

制备耐磨5Cr5MoSiV钢件表面耐磨涂层的工艺步骤如下:

1)将5Cr5MoSiV钢件表面打磨平整,表面粗超度为Ra3.2左右,用酒精去除杂质。

2)将5Cr5MoSiV钢件放置在电阻预热板上,一起固定在工作台上,在电阻预热板上预热,预热温度为300℃,时间为30min。

3)在5Cr5MoSiV钢件表面激光熔覆上述Ni基耐磨合金粉,熔覆两层耐磨层,第一层厚度为0.8mm,总厚度为2mm,熔覆工艺为:激光功率1.5kw,熔覆速度为2mm/s,搭接率为30%,激光光斑直径为:5×5mm,采用同轴送粉方式,送粉率为15g/min,氩气流量:12L/min。

4)将熔覆完成后的钢件在300℃炉中保温处理4h。

对比例2

钢件从19英寸的盾构机滚刀刀圈切下的5Cr5MoSiV样品钢块(80mm×50mm×30mm),将5Cr5MoSiV钢件表面打磨平整,表面粗超度为Ra3.2左右,硬度为56-58HRC,冲击功AKU:20-30J。

试验例

对实施例1和对比例1熔覆件的形貌进行观察以及和进行着色探伤测试,其步骤如下:1.将实施例1和对比例1熔覆件表面用清洗剂清洗干净;2.将清理干净的实施例1和对比例1熔覆件放置好,将渗透剂对被检材料表面进行均匀喷涂;3.等待约渗透5-15分钟之后,使用清洗剂将喷在工件表面的渗透剂清洗干净;4.将显像剂充分摇匀,对被检材料表面保持距离150mm-300mm均匀喷涂,等待几分之后,即可显示缺陷。

图1中的(a)为熔覆刀圈的示意图,图1的(b)、(c)为对比例1中激光熔覆后的形貌和着色探伤效果图。可以看出,熔覆层在基体上完全覆盖,形成了耐磨的保护层,着色探伤发现有长直裂纹出现,说明有高脆性相合成。图1中的(d)、(e)为实施例1中激光熔覆后的形貌和着色探伤效果图,发现裂纹显著减少,表明脆性相得到抑制。

对实施例1和对比例1的刚见涂层结构通过SEM观察微观形貌,结构如图2所示,图2中的(a)-(c)为对比例1中激光熔覆后涂层的SEM图,可以看出,有长板条相存在,涂层中的小颗粒相较少。图2中(d)-(f)为实施例1中激光熔覆后涂层的SEM图,可以看出,涂层中小颗粒相较多,且在TiC颗粒附近明显聚集。

图3中的(a)为对比例1中激光熔覆后涂层的EBSD物相分布图,可以看出,红色的Ni为涂层中的粘结相,蓝色的长板条相为原位合成的Ni

图4中的(a)为对比例1和实施例1的硬度分布对比,发现TiC的添加对涂层的硬度没有明显影响,两种涂层的硬度相当。图4中的(b)为实施例1、对比例1和对比例2的磨损性能对比图,发现激光制备涂层后,两种涂层的耐磨性能是不含涂层的4倍左右。TiC的添加,不会影响涂层的耐磨性,但是韧性明显改善,有利于在盾构机/TBM滚刀刀圈表面制备耐磨涂层。

综上所述,本发明的实施方式具有以下优点:

1、针对热处理后硬度达到56-58HRC的5Cr5MoSiV钢件做表面耐磨层,可延长其使用寿命。

2、本发明实施方式提供的Ni基合金粉末,制备方法简单,耐磨性显著提高。

3、采取预热处理+后热处理,可以降低母材与熔覆材料的热膨胀系数差异,从而使熔覆材料与母材有效冶金结合,并且熔覆效果良好。

4、本发明实施方式的涂层加工方法可以广泛应用于盾构滚刀刀圈的表面强化处理。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 镍基耐磨合金粉以及在钢基材表面熔覆耐磨涂层的方法

- 镍基耐磨合金粉以及在钢基材表面熔覆耐磨涂层的方法