一种散热胶带

文献发布时间:2023-06-19 11:05:16

技术领域

本发明涉及散热材料技术领域,具体涉及到一种散热胶带。

背景技术

由于当前的电子产品根据薄膜的高性能和多功能性而被多重集成,因此所使用的电压正在增加,并且内部产生的热量也在增加。如果电子产品中产生的热量不能传递到外部,则可能会缩短产品的寿命或发生故障,或导致误操作,甚至导致爆炸或火灾。为了解决该问题,已经开发了具有各种散热性能的材料,并且使用诸如各种类型的散热垫,散热胶带,散热胶带和散热涂料的各种产品正在解决散热问题。但是,作为具有常规散热性能的材料,大部分主要使用介电常数为 10F/m以上的高介电常数材料的金属颗粒,即使将它们用作绝缘类型,安装到电子设备时,也可能会发生由于泄露的电流导致电子设备信号误操作及电力损失的问题。因此,存在待改进之处。

发明内容

针对现有技术所存在的不足,本发明目的在于提出一种散热胶带,本发明中的散热胶带同时具备低介电特性与高散热特性,具体方案如下:

一种散热胶带,包括胶带本体,所述胶带本体上设有黏着胶粘层以及陶瓷颗粒,所述陶瓷颗粒分散设置于所述黏着胶粘层中,所述陶瓷颗粒由二氧化硅、氧化铝、氢氧化铝、勃姆石、氮化铝、氮化硅和氮化硼中的至少一种组成,所述陶瓷颗粒上形成有至少一个的孔隙,所述孔隙中设有散热陶瓷微粒。

进一步的,所述陶瓷颗粒在1~28GHz频率下,介电值为0.01~ 3.0F/m,垂直导热率为1~10W/mK,水平导热率为50~120W/mK,所述黏着胶粘层在1~28GHZ频率中具有2.5~3.0F/m的介电值,垂直导热率为5~10W/mK,水平导热率为60~100W/mK以上。

进一步的,所述黏着胶粘层的粘合强度为0.5~3kgf/in,所述黏着胶粘层的厚度为10~500um,所述陶瓷颗粒的最大粒径为所述黏着胶粘层的厚度的50~99%、50~90%、70~99%或90~99%。

进一步的,所述陶瓷颗粒的平均粒径为10nm~70um,所述孔隙的平均粒径为10nm~3um。

进一步的,所述孔隙处于所述陶瓷颗粒的表面或内部。

进一步的,所述陶瓷颗粒为晶体颗粒。

进一步的,所述散热陶瓷微粒由氧化铝、氢氧化铝、勃姆石、氮化铝、氮化硅和氮化硼中的至少二种组成。

进一步的,所述黏着胶粘层为树脂,包括聚酰亚胺树脂、硅树脂、丙烯酸树脂、环氧树脂和聚氨酯树脂中的至少两种。

进一步的,所述黏着胶粘层的一侧还形成有散热层,所述散热层包括所述黏着胶粘层以及分散设置于所述黏着胶粘层中的所述陶瓷颗粒。

进一步的,所述散热层中包含有70~99%重量的所述陶瓷颗粒。

与现有技术相比,本发明的有益效果如下:

本发明中的散热胶带包含有中介电常数低、热传导率优越的陶瓷颗粒,可同时具备低介电特性与高散热特性。据此,可消除常规的散热胶带具有的高介电常数的问题,从而防止由于电流泄露导致的传输速度降低,信号故障以及功率损耗,该散热材料可有效运用于移动设备和自动行驶汽车等多种电子设备上。

附图说明

图1为本发明中陶瓷颗粒的整体示意图;

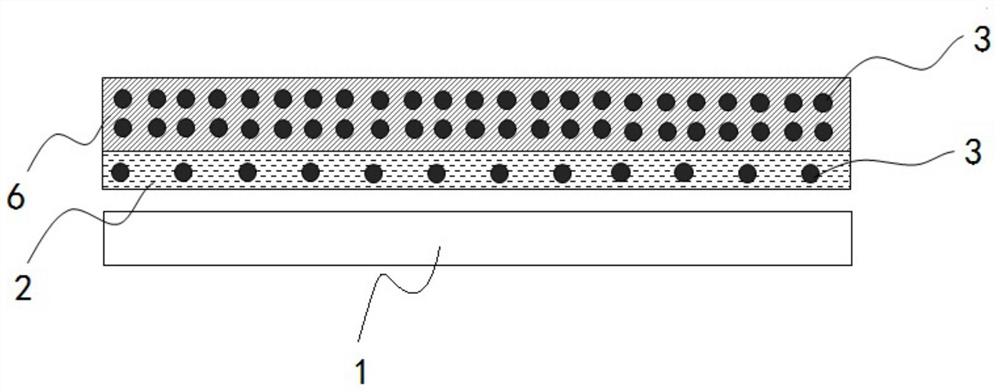

图2为本发明中展示胶带本体内部结构的剖面示意图。

附图标记:1、胶带本体;2、黏着胶粘层;3、陶瓷颗粒;4、孔隙;5、散热陶瓷微粒;6、散热层。

具体实施方式

下面结合实施例及附图对本发明作进一步的详细说明,但本发明的实施方式不仅限于此。

结合图1和图2,一种散热胶带,包括胶带本体1,胶带本体1 上设有黏着胶粘层2以及陶瓷颗粒3,陶瓷颗粒3分散设置于黏着胶粘层2中。

本实施例中,陶瓷颗粒3为晶体颗粒,其材料没有特别限制,只要具有高热导率的陶瓷即可,另一方面,图1中的陶瓷颗粒3虽然使用球型表示,但是不限于此,也可以有除球型之外的方形,板状型等形状,尤其是形状上使得导热率高的结晶体陶瓷颗粒3。陶瓷颗粒3由二氧化硅、氧化铝、氢氧化铝、勃姆石、氮化铝、氮化硅和氮化硼中的至少一种组成。

参照图1,上述陶瓷颗粒3上形成有至少一个的孔隙4,孔隙4 处于陶瓷颗粒3的表面或内部,孔隙4中设有散热陶瓷微粒5,因此,本发明的散热用陶瓷颗粒3是内部或者表面一个以上气孔中包含散热陶瓷微粒5,以散热陶瓷颗粒3为外壳的构造,此时,散热陶瓷微粒5和陶瓷颗粒3彼此独立。具体来讲,上述散热陶瓷微粒5由氧化铝、氢氧化铝、勃姆石、氮化铝、氮化硅和氮化硼中的至少二种组成。以此方式,当在陶瓷颗粒3的内部或表面上存在的空隙中包括具有高导热率的成分的散热陶瓷微粒5时,可以进一步改善散热特性,并且与个别填充物单一混合方式相比介电常数也可以更低。

优化的,上述陶瓷颗粒3的最大粒径(D

另外,孔隙4的平均粒径(D50)小于陶瓷颗粒3的平均粒径(D50),陶瓷颗粒3的平均粒径为10nm~70um时,孔隙4的平均粒径为10nm ~3um,具体可为10nm~3um,10nm~2um,10nm~1.5um,0.1~3um,0.2 ~1um或0.5~1.5um。

作为具体示例,陶瓷颗粒3的平均粒径(D50)可以为10nm~30um,同时孔隙4的平均粒径(D50)可以为10nm~1.5um。

另外一个例子,陶瓷颗粒3的平均粒径(D50)可以为1~50um,同时孔隙4的平均粒径(D50)为10nm~2um。

另外一个例子,陶瓷颗粒3的平均粒径(D50)可以为5~30um,同时孔隙4的平均粒径(D50)为10nm~1.5um。

进一步具体来说,陶瓷颗粒3在在1~28GHz频率下,介电值为 0.01~3.0F/m,垂直导热率为1~10W/mK,水平导热率为50~ 120W/mK。黏着胶粘层2在1~28GHZ频率下介电值在3.0F/m以下,或2.5F/m以下,具体来说,0.01~3.0F/m,1.0~3.0F/m,0.01~ 2.5F/m,1.0~2.5F/m,或者2.5~3.0F/m的介电常数。另外,垂直导热率是1~10W/mK或5~10W/mK,水平热导率可以为50~ 120W/mK,50~100W/mK,60~100W/mK,80~120W/mK,或100~120W/mK。

因此,黏着胶粘层2以及包含陶瓷颗粒3的黏着胶粘层2在1~ 28GHz频率下均可以具有3.0F/m以下或2.5F/m以下的介电常数。具体来说,可能是0.01至3.0F/m,1.0至3.0F/m,0.01至2.5F/m, 1.0至2.5F/m,或2.5至3.0F/m的介电常数。综述,散热胶带在1~28GHz的频率下具有0.01至3.0F/m或更低的低介电常数。

本发明的黏着胶粘层2,在散热胶带上赋予了黏合胶粘性能,同时作为使陶瓷颗粒3分散的媒介,起到固定陶瓷颗粒3的作用。

上述黏着胶粘层2可以包括聚酰亚胺树脂,硅树脂,丙烯酸树脂,环氧树脂和聚氨酯树脂形成的群中的两种或更多种。具体来说,它可以是基于聚酰亚胺的或基于硅树脂的,特别是,就提高介电常数而言,可以是基于硅树脂。通过使用上述黏着胶粘层2,可以改善散热胶带的低介电特性。

另外,上述黏着胶粘层2的重均分子量为2万~150万g/mol, 10万~100万g/mol或30万~150万g/mol。如果黏着胶粘层2的分子量太小,则后加工性能会变差,而如果分子量太大,则可能存在分散陶瓷颗粒3时陶瓷颗粒3分离过大的问题。

另一方面,黏着胶粘层2的粘合强度可以为0.5~3kgf/in。在上述范围内,当散热胶带应用于电子产品时,可以提供足够的粘合力。

综述,在具体例子中,散热胶带中的陶瓷颗粒3包含氧化铝,具备一个以上的孔隙4,在上述孔隙4中包含散热陶瓷微粒5。此时,上述散热陶瓷微粒5采用自由氧化铝,氢氧化铝,勃姆石,氮化铝,氮化硅和氮化硼形成的群中的两种以上。上述散热陶瓷微粒5的平均粒径(D

如图2所示,进一步优化的,黏着胶粘层2的一侧还形成有散热层6,散热层6包括黏着胶粘层2以及分散设置于黏着胶粘层2中的陶瓷颗粒3,散热层6中包含有70~99%重量份的陶瓷颗粒3,还可以是70~80%重量,80~90%重量,90~95%重量,或者95~99%重量份的陶瓷颗粒3。陶瓷颗粒3的含量与黏着胶粘树脂相比,显著地大量使用,可使散热性能极大化。具体来说,黏着胶粘层2因为要提供一定水平的黏着胶粘力,所以要求黏着胶粘层2树脂定量。据此,提供散热性能的陶瓷颗粒3的含量有限,散热性能也可能有限,因此进一步包含比陶瓷颗粒3的含量高的散热层6,可以改善此问题。

另外,上述陶瓷颗粒3的平均粒径(D

另一方面,散热层6的黏着胶粘树脂与黏着胶粘层2的黏着胶粘树脂相同,它可以包括基于聚酰胺树脂,硅胶树脂,丙烯酸树脂,环氧树脂,聚氨酯树脂形成的群中的两种或更多种。另外,散热层6中的陶瓷颗粒3与黏着胶粘层2内分散的陶瓷颗粒3相同,包含二氧化硅、氧化铝、氢氧化铝、勃姆石、氮化铝、氮化硅和氮化硼形成的群中的一种以上。陶瓷颗粒3的内部或表面上存在的孔隙4中的散热陶瓷微粒5包含由氧化铝、氢氧化铝、勃姆石、氮化铝、氮化硅和氮化硼所形成的群中选择的两种或以上。

此时,黏着胶粘层2的黏着胶粘树脂及陶瓷颗粒3有可能与散热层6相同,有可能相异。

另外一个例子,上述黏着胶粘层2的一面上可形成高分子薄膜 (未标示),作为黏着胶粘层2的基础层,通过阻止相对侧而不是要贴合侧的黏着胶粘功能,它可以阻止电子产品的污染或不必要的粘附。同时,在高分子薄膜两面上形成黏着胶粘层2,可成为双面胶带。

高分子薄膜可以是用作散热胶带中的基础层的常规聚合物膜。具体来说,它可以是包括选自由聚丙烯(PP),聚乙烯(PE),聚苯乙烯 (PS),丙烯腈-丁二烯-苯乙烯共聚物(ABS),聚碳酸酯(PC),聚甲醛(POM),聚酰胺(PA),聚环氧丙烷(PPO),聚对苯二甲酸丁二醇酯(PBT),聚对苯二甲酸乙二酯(PET),聚氯乙烯(PVC),聚甲基丙烯酸甲酯(PMMA),聚四氟乙烯(PTFE),聚醚醚酮(PEEK),聚苯硫醚(PPS),聚酰亚胺(PI),聚酰胺酰亚胺(PAI),聚乙烯亚胺(PEI),硅有机树脂或其混合物组成的组中的至少一种的聚合物膜。特别地,为了改善低介电性能,优选包括硅酮和聚酰亚胺。

另外一个例子,黏着胶粘层2的一面或者两面上,可以更进一步包含离型膜(未标示)。上述离型膜,将其安装到电子产品的加热元件上时,可以将其卸下,从而防止黏着胶粘能力的损失,并且易于安装。假如离型膜可以与黏着胶粘层2自由脱落的话,没有特别限制,具体来说,可以使用硅基,氟等。

制备散热胶带的步骤包括:(1)将陶瓷颗粒3分散在黏着胶粘树脂中以制备低介电散热组合物。(2)将上述低介电散热组合物涂布在高分子薄膜上形成黏着胶粘层2。(3)制备好的黏着胶粘层2与胶带本体1形成散热胶带。

在上述第一个步骤中,上述陶瓷颗粒3可能为1种,但也可能为 2种以上。例如,通过分散陶瓷颗粒3和散热陶瓷微粒5,以制备在孔隙4中包括散热陶瓷微粒5的第一陶瓷颗粒或者第二陶瓷颗粒,散热陶瓷微粒5中的至少一个成分不同于第一陶瓷颗粒或者第二陶瓷颗粒。之后,将第一陶瓷颗粒和第二陶瓷颗粒分散在黏着胶粘树脂中以制备低介电散热组合物。

另外,上述陶瓷颗粒3可以通过分散,合成,涂层等方式制作,而上述的分散,合成,涂层等工艺是制作散热胶带中常见的工艺。

例如,将陶瓷颗粒3内部或表面的气孔与散热陶瓷微粒5混合,就可以将上述气孔用散热陶瓷微粒5填充。另外,通过将填充有散热陶瓷微粒5的陶瓷颗粒3与散热陶瓷微粒5再次混合,也可以用散热陶瓷涂层在合成散热陶瓷颗粒3的表面。具体来说,在陶瓷颗粒3的气孔上填充散热陶瓷微粒5之后,通过散热陶瓷涂层工艺,在未填满的气孔中填充散热陶瓷微粒5,将陶瓷颗粒3的表面覆盖为散热陶瓷微粒5,形成core-shell结构的合成散热陶瓷颗粒3,可以进一步提高散热特性。

因此,制造合成散热陶瓷颗粒3的方法包括以下步骤:(a)混合陶瓷颗粒3和第一种散热陶瓷微粒5以填充陶瓷颗粒3的孔隙4;(b) 将填充后的陶瓷颗粒3与第二种散热陶瓷微粒5混合,并用第二种散热陶瓷微粒5涂布在陶瓷颗粒3的表面。在这种情况下,第一种散热陶瓷微粒5和第二种散热陶瓷微粒5可以相同或不同。

在上述制造方法中,还可以包括软化陶瓷的固有弹性的方法。此外,还可以包括通过增加陶瓷颗粒3的密度来增加散热性能的方法。

除了陶瓷颗粒3和黏着胶粘树脂之外,常规的添加剂组分或溶剂例如固化剂,分散剂和流动控制剂可以进一步添加到低介电散热组合物中。

当组合物由黏合胶粘层制成时,上述固化剂用于固化黏合胶粘树脂。具体地,上述固化剂可以包括异氰酸酯系化合物。例如,固化剂可以是选自异氰酸酯基,环氧基,氮丙啶基和金属螯合物基的一种或多种。尤其是,异氰酸酯系化合物适合于固化具有低介电常数的粘合树脂,并且具有不显着降低黏合胶粘树脂的粘合性的优点。基于100 重量份的黏合胶粘树脂,上述固化剂可以以0.3~2重量份或0.5~1 重量份的量使用。

上述分散剂促进陶瓷颗粒3在黏合胶粘树脂中的分散。例如,当使用脂肪族分散剂时,可以更容易地分散陶瓷颗粒3。基于100重量份的陶瓷颗粒3,可以以0.1~3重量份或1~2重量份的量使用上述分散剂。

上述流动控制剂用于控制组合物的流动性质。具体地,上述流量控制剂可以通过使用脲基(urea)化合物来防止具有高比重的陶瓷填料的沉降。作为示例,上述低介电散热组合物还包括分散在黏合胶粘树脂中的脲基(urea)化合物,其中基于100重量份的黏合胶粘树脂,脲基化合物在0.1~2重量份的范围内,或1~1.5重量份的范围内。

上述溶剂用于控制组合物的粘度。上述溶剂,可以使用选自甲苯,甲基乙基酮,乙酸乙酯和环己酮中的至少一种。溶剂的添加量越高,颗粒的粘度越低,沉降速度越快,溶剂的添加量越小,粘度越高,但是分散过程中的稳定性可能会下降,考虑到这一点,可以向组合物中添加适量的溶剂。例如,可以将溶剂添加到组合物中,使得组合物中的固含量在30~50%重量的范围内,或在35~45%重量的范围内。因此,可以通过使用在散热胶带制造过程中调节溶剂量的设备来改善工艺特性。

在下文中,将描述根据本发明的散热胶带的实施例。

实施例中使用了如下材料。

(1)氮化铝(AlN,导热率:400~450W/mK)

(2)氮化硼(BN,导热率:250~300W/mK)

(3)氮化硅(Si3N4,导热率:60~90W/mK)

通过高粘度分散将大尺寸粉末形式的氮化硼分成小块;通过低粘度分散将小尺寸粉末形式的氮化铝粉分成小块;用低粘度分散的氮化铝填充已经高粘度分散的氮化铝的孔隙4;然后通过分散氧化铝进行涂布后制备成第一种散热陶瓷颗粒3。

除了使用氮化硅代替氮化硼以外,通过上述相同的步骤制备第二种散热陶瓷颗粒3。

将上述第一种散热陶瓷颗粒3和第二种散热陶瓷颗粒3分散在包含硅有机树脂和聚酰亚胺的黏着胶粘树脂中,并涂布到包含硅有机树脂和聚酰亚胺的高分子膜上以制备黏着胶粘膜。

针对上述实例中制造的散热胶带,共五种,根据以下条件和步骤进行测试,测试结果见下表1。

(1)介电常数测定

对于散热胶带的介电常数,使用网络分析仪(Anritsu)和谐振器测定了介电常数。(实验频率28GHz)

(2)导热率测定

使用激光闪烁法(LaserFlashApparatus;LFA-94)测定了散热胶带的水平导热率。

(3)粘合强度测定

将散热胶带粘贴到由不锈钢(SUS)制成的基板上,老化30分钟,然后使用物性分析仪(YeonjinEstek的UTA-500N)测量180°剥离强度(粘合强度)。

【表1】

从上述表1可以看出,该实施例的散热胶带具有约2.62F/m的低介电常数和约78.2W/mK的水平热导率,其具有约1.094kgf/in优异的热导率和足够的黏着力。因此,确认了其中散热陶瓷微粒5填充陶瓷颗粒3的孔隙4的实施方式可用作低介电散热胶带,因为其介电常数低至3.0F/m或更小并且热导率高达70W/mK以上。

以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 以胶带保护散热鳍片上散热膏的散热膏保护结构

- 粘胶带、散热片、电子设备和粘胶带的制造方法