用于激光诱导超临界液体烧蚀加工的保护液膜组合物及激光切割工艺

文献发布时间:2023-06-19 11:05:16

技术领域

本发明涉及一种激光保护膜组合物及一种激光切割工艺,尤其涉及一种用于激光诱导超临界液体烧蚀加工的保护液膜组合物及使用该组合物的半导体激光切割工艺,属于半导体加工用化学试剂及加工工艺技术领域。

背景技术

在半导体晶圆的制造过程中,由于晶粒尺寸随芯片集成化程度的提高而减小,相应地切割道的间隔需要逐渐变窄,针对这类产品的后段封装制程中的切割工艺已由传统的刀轮切割渐渐转向激光切割。而在使用激光的晶圆切割工序中,激光能量被基底吸收掉热能,导致硅熔化或气化所产生的粉尘或熔渣等会冷凝和沉积在芯片表面上,从而很大程度上引起表面污染,损害半导体芯片的质量。

为了解决这种问题,已公开的日本专利申请1978-8634(以下称为专利文献 1)和1993-211381(以下称为专利文献2)提出了一些方法,其主要是在要被加工的晶片表面上形成具有水溶性树脂的保护膜,并且激光经由该保护膜照射到晶片表面。同样使用该方法的专利还有,如韩国公开专利第10-2006-0052590号,其公开了一种包含水溶性树脂、水溶性紫外线吸收剂、溶剂及添加剂(可塑剂、表面活性剂)的晶圆保护液组合物;再如日本特开昭53-8634号,其公开了一种包含水溶性树脂及水的激光切割保护剂。上述这些现有技术提出了在晶圆的上顶面涂布聚乙烯醇(Poly Vinyl Alcohol)、聚乙二醇(PolyEthyleneGlycol)、纤维素 (Cellulose)等水溶性树脂从而形成保护膜并照射激光的加工方法。根据专利文献 1和2以及其他现有专利技术的方法,芯片表面受到水溶性保护膜的保护,因此即使硅蒸气等(其是在激光照射下基板的热分解产物)分散和冷凝,其冷凝物 (碎屑)是沉积在保护膜的表面上,而不是沉积在芯片的表面上。此外由于保护膜是水溶性的,因此通过用水冲洗可以很容易除去保护膜,也就是说,保护膜上的碎屑在保护膜被水冲洗的同时也被冲洗掉,其结果就是避免了碎屑在芯片表面上的沉积。

使用上述方法制作的激光切割保护液通过涂覆装置将液体快递旋涂于半导体芯片的表面,该类液体由于其具有速干性,会在芯片表面形成一层耐热型的固体保护膜层,隔离激光切割产生的粉尘类物质,且由于保护膜是水溶性的,其可以通过用水冲洗很容易除去。该固体膜虽然通过增强耐热性避免了膜的热分解问题,也隔绝了材料充分气化冷凝后产生的纳米级粉尘颗粒,然而对于激光加工中未能完全气化而产生的熔融态衍生物仍会而被驻留在切割道内部,从而在切割道内部产生断面回融以及表面熔融物挂渣,对于这些问题,此类保护膜等并无明显改善效果。

发明内容

为解决上述技术问题,本发明提供了一种用于激光诱导超临界液体烧蚀加工的保护液膜组合物及激光切割工艺,该保护液膜组合物被用于对产品的材料表面施加激光束进行超临界液体烧蚀加工的过程中,该组合物和激光切割工艺能够有效去除由激光烧蚀产生的碎屑以及堆积在作用区周围的熔融物及火山口高度。

本发明的技术方案是:

本发明公开了一种用于激光诱导超临界液体烧蚀加工的保护液膜组合物,该组合物主要包括能够激光诱导生成超临界液体的基体混合物、冷却剂、润湿剂、消泡剂和余量水。

所述能够激光诱导生成超临界液体的基体混合物作为该保护液膜组合物的基体成分,能够溶解于水和有机溶剂,并且能够经涂布后形成一层液体膜。该基体混合物为甲苯、聚醚、四氢呋喃(THF)、聚乙烯吡络烷酮(PVP)、N-甲基吡咯烷酮(NMP)、丙酮、羟基芘磺酸(pyranine)、聚乙二醇(PEG)和环己烷中的至少一种,优选为聚乙烯吡络烷酮(PVP)、聚乙二醇(PEG)和四氢呋喃(THF)中的至少一种。考虑到在半导体元件材料表面上所形成的保护液膜的水洗性和附着性等,能够从上述各物质中选择其种类,并能够对选择的物质的分子量进行调节。优选重均分子量为8000-15000的聚乙烯吡咯烷酮和重均分子量为200-14000的聚乙二醇中的至少一种,其中聚乙二醇优选PEG400和PEG 11000中的至少一种。

所述能够激光诱导生成超临界液体的基体混合物的用量相对组合物的总质量而言,用量为5-30wt.%;当含量小于5wt.%时,保护液膜的功能下降;当含量超过30wt.%时,会产生保护液膜涂布性下降的问题。优选用量为10-25wt.%。

所述冷却剂的主要作用是为了使激光产生的高温熔融物迅速冷却形成粒径较小的颗粒物,其种类为烷基醇、胺、有机酸、有机酸盐和无机酸盐中的至少一种。其中烷基醇为甲醇、乙二醇、丙三醇、丁二醇和戊二醇中的至少一种;胺类可以为二乙醇胺、三乙醇胺、三甲基乙醇胺、N-甲基二乙醇胺等烷基醇胺,也可以为乙二胺、三亚乙基四胺等烷基胺,也可以为苯二胺、苯并三唑等芳香胺或杂环胺等;有机酸可以为甲酸、乙酸、水杨酸、马来酸、对甲苯磺酸等;有机酸盐为上述有机酸的钠盐、钾盐和铵盐中的至少一种;无机酸盐为无机酸的钠盐、钾盐、铬盐和铵盐中的至少一种,其中无机酸可以为硫酸或磷酸等。本申请中冷却剂优选乙二醇和丙三醇中的至少一种。

所述冷却剂的用量相对组合物的总质量而言,用量为5-50wt.%。当含量小于5wt.%时,其不能将高温熔融物迅速冷却呈小粒径颗粒物;当含量超过 50wt.%时,会产生保护液膜涂布性下降的问题。优选用量为30-50wt.%。

所述润湿剂的主要作用为使保护液膜组合物流平、辅助液体快速流动、以及增强涂覆功能。在本发明中,润湿剂的种类无特别限制,能够使用任何阳离子型表面活性剂、阴离子型表面活性剂、非离子型水溶性表面活性剂和两性型表面活化剂中的至少一种。可优选为聚氧乙烯醚、十二烷基硫酸钠、聚乙二醇单甲醚、聚醚改性烷基硅氧烷、聚醚改性聚烷基硅氧烷、聚醚改性羟基官能团的聚二甲基硅氧烷、聚醚-聚酯改性羟基聚烷基硅氧烷和脂肪醇聚氧乙烯醚中的至少一种。

所述润湿剂的用量相对组合物的总质量而言,用量为0.01-2.0wt.%,其更优选的用量为0.5-1.0wt.%。当润湿剂在所述范围内使用时,无副作用,其能够使得保护液在涂布后形成的液膜均匀、平整;当润湿剂的含量小于0.01重量%时,对于保护液的流平性下降。

所述消泡剂的主要作用是为了减小生产和应用过程中产生的泡沫,其能够对上述保护液组合物中产生的气泡起到抑制、消除等作用。作为消泡剂可选用低级醇、醚、脂肪酸酯中的至少一种;更优选为异丙醇、丁醇、脂肪醇聚氧乙烯醚、聚乙二醇月桂酸酯中的至少一种。此外,上述消泡剂的用量相对组合物的总质量而言,用量为0.01-1.0wt.%。

本发明还公开了一种半导体激光切割工艺,该切割工艺主要在于包括下述步骤:

S1,在待切割半导体元件上涂覆上述保护液膜组合物,在半导体元件表面形成保护液膜;该涂覆方式可选用旋涂等方式;

S2,使用激光透过保护液膜对该半导体元件进行激光烧蚀切割并诱导产生超临界液体,从而在半导体元件上形成切割道;

S3,将完成切割的半导体元件使用纯水冲洗干净后进行干燥。

上述步骤S2中所使用激光的能量优选但不限于大于等于5μJ,且该激光的重复频率优选但不限于100-400kHz,波长优选但不限于355nm-1064nm,该激光的切割速度优选但不限于50-400mm/s。

本申请技术要点的原理在于:本发明所述保护液膜组合物中使用能够激光诱导生成超临界液体的基体混合物和冷却剂进行复配,当一定能量的激光透过液膜照射在材料与液膜的交界面处时,激光能够诱导该组合物在照射区域内产生超临界液体区域,该区域在能够抑制激光诱导等离子体扩散的同时还能够形成高温高压环境,组合物中的基体混合物能够在该高温高压环境下形成超临界液体;而冷却剂能够使激光烧蚀产生的高温熔融物迅速冷却形成粒径较小的颗粒物;与此同时,激光烧蚀材料处形成切割道,保护液膜由于其状态为流体,因此其组合物液体随之流入切割道中,激光脉冲作用在切割道处产生的微气泡伴随冲击波也可将切割表面和切割道内的熔渣快速带走,从而达到清洁材料表面和切割道的作用。

本发明的有益技术效果是:

1、现有技术中大多使用聚乙烯醇作为成膜物质,其所形成的保护膜会在材料表面形成固态膜,在后续水冲洗过程中才溶解;而本发明使用特定的化学物质作为组合物的基体材料,其不仅能够在激光诱导下生成超临界液体,而且所成膜为液态膜,配合激光脉冲在液体中形成的微气泡,结合液体的流动性,便于携带烧蚀过程中产生的细小颗粒物;

2、本发明中使用特定的化学物质作为冷却剂,其能够将激光烧蚀产生的高温熔融物迅速冷却形成粒径较小的颗粒物,而使用其他化学物质虽然同样具有一定的冷却性能,但冷却速度较慢,熔融物易堆积形成较大的块状物,从而不易被流动的液体带走;

3、本发明组合物中配合使用润湿剂和消泡剂,能够使液体组合物在材料表面铺展形成无气泡的液膜,使其能够充分的覆盖材料表面每个地方,从而更好地实现保护作用;

4、本发明所述激光切割工艺将保护液膜组合物涂覆在半导体元件上并利用一定能量的激光切割该元件,激光透过液膜照射在材料面并诱导产生超临界液体,可有效去除由激光烧蚀产生的碎屑以及堆积在作用区周围的熔融物及火山口高度,还能有效改善激光切割、钻孔、蚀刻等表面烧蚀加工过程中产生的粉尘、板结、瘤化、刮渣问题;

5、由本发明所述加工工艺制造出的半导体元件在加工过程中,由于该保护液膜组合物形成的保护液膜完善保护,在切割完成后,其非常容易清洗,因此半导体元件尤其是晶圆能够以无缺陷(defect)的状态制造出来。

附图说明

图1是在400μm厚陶瓷芯片上使用本发明所述保护液膜组合物和未使用任何保护液的加工效果光学显微镜对比图,其中A为未使用任何保护液的加工效果图,B为使用本发明保护液膜组合物的加工效果图,图中切宽均为15μm;

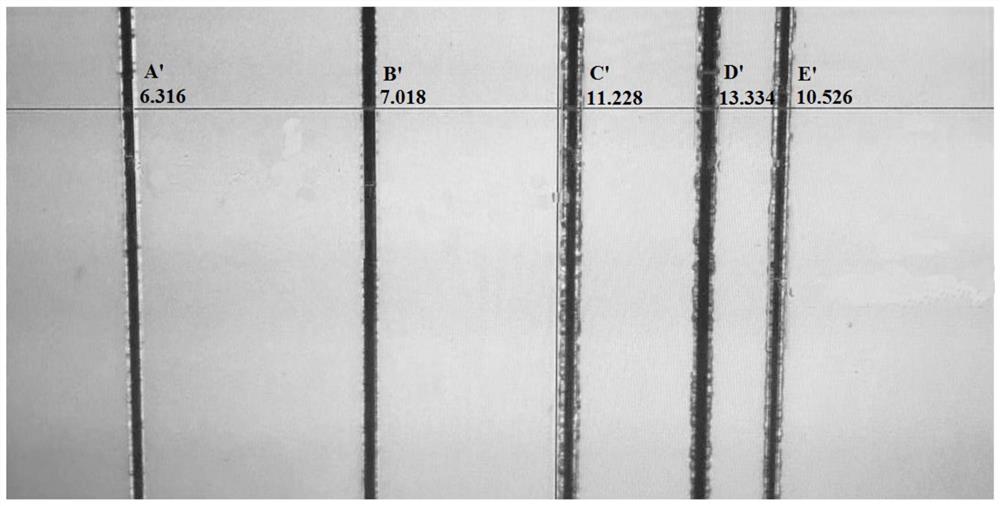

图2是在硅基底上使用不同保护液进行激光切割并清洗后的效果光学显微镜对比图,其中A’和B’为使用本发明所述保护液膜组合物的加工效果图,C’为使用对比例1保护液的加工效果图,D’和E’为使用对比例2保护液的加工效果图,图中对应每条切割道上的数字为切割道宽度,单位μm;

图3是使用本发明所述保护液膜组合物,并采用纳秒激光切割的四元芯片 SEM图;

图4是在不同基底材料上使用本发明所述保护液膜组合物,并进行激光切割后的效果图;其中a为蓝宝石基底材料切割效果图,b为砷化镓基底材料切割效果图,c为硅片基底材料切割效果图,d为Low-k基底材料切割效果图;e为镀膜玻璃切割效果图;

图5是在晶圆硅片上使用本发明所述保护液膜组合物和其他保护液(对比例1和对比例2中任意一种)并进行激光切割后,晶圆硅片的截面效果图;其中左侧为使用本发明所述保护液膜组合物效果图,右侧为使用其他保护液效果图。

具体实施方式

为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述,以下实施例用于说明本发明,但不用来限制本发明的范围。

按照下述表1中所记载的各具体实施例和对比例的配方组成,在设有搅拌机的混合装置中投入能够激光诱导生成超临界液体的基体混合物、冷却剂、润湿剂、消泡剂和水后,在常温下以500rpm的速度搅拌1小时,制造出激光切割用晶圆保护膜或保护液膜组合物。

表1具体实施例和对比例组合物组分(单位:wt.%)

注:上述聚乙烯醇的聚合度为1700;聚乙烯吡咯烷酮(PVP)的平均分子量为10000;SDS为十二烷基硫酸钠;AEO-9为脂肪醇聚氧乙烯醚。

在硅基晶圆的表面上涂覆上述具体实施例及比较例所制备出的保护液并在晶圆表面形成保护膜,然后用激光切割硅晶圆后形成切割道,将其切成1.5cm ×l.5cm大小的准备晶圆样本。将完成切割的晶圆样本使用纯水清洗后进行干燥。使用SEM对晶圆表面及晶圆切割道的截面进行拍摄,并对截面的残留物状态进行评价。其中使用本发明所述保护液膜组合物的晶圆表面的拍摄图参见说明书附图2中的A’和B’,以及说明书附图4中的c;其中截面的拍摄图参见说明书附图5中左侧图片所示。其中使用对比例所述保护液的晶圆表面及截面拍摄图参见说明书附图2中的C’、D’和E’;其中截面的拍摄图参见说明书附图 5中右侧图片所示。截面残留物的状态评价结果参见下述表2。

此外,还将本申请所述保护液膜组合物涂覆于其他基底材料上后,用激光进行烧蚀切割,然后用纯水清洗并干燥。将完成干燥的样本采用上述SEM仪器对样品表面进行拍摄,所得效果图参见说明书附图1、说明书附图3和说明书附图4中所示。

表2具体实施例和对比例特性评价结果

从上述表2和各说明书附图中可以看到:

(1)在使用了本申请的具体实施例1至3的样本晶圆中,表现出8m以下的切割道宽度;相反在应用了比较例1至2的样本晶圆中,表现出10μm以上的切割道宽度。结果表明本申请技术方案在去除切割道两侧粉尘残留物宽度方面的表现显著提升。

(2)在使用了本申请具体实施例1至3的样本晶圆中,表现出3μm以下的火山口高度;相反在应用了比较例1至2的样本晶圆中,表现出5μm及以上的火山口高度。结果表明本申请技术方案在去除切割道表面粉尘残留物高度方面的表现显著提升。

(3)在使用了本申请具体实施例1至3的样本晶圆中,表现出晶圆切割道截面有非常少的截面残留物;相反在应用了比较例1和2的样本晶圆中,表现出晶圆切割道截面有较多的截面残留物。结果表明本申请技术方案在去除切割道截面回融物方面的表现显著提升。

(4)在不同基底材料上使用本申请所述保护液膜组合物同样能够达到在晶圆上的技术效果。如图1中所显示的在陶瓷芯片上进行激光切割的效果,其粉尘、板结、瘤化、刮渣明显优于不使用任何保护液的情况。如图3中所显示的应用在硅基芯片上并采用纳秒激光切割时,其火山口高度明显低于2μm。如图 4中所显示的在其他不同基底材料上进行激光切割时,其粉尘、板结、瘤化、刮渣情况明显降低。

以上所述仅是本发明的优选实施方式,并不用于限制本发明,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

- 用于激光诱导超临界液体烧蚀加工的保护液膜组合物及激光切割工艺

- 用于激光诱导纳米微球释放内含物的组合物和方法