回煤收集器钢丝绳芯无极O型皮带自动包胶连续硫化设备

文献发布时间:2023-06-19 11:05:16

技术领域

本发明属于煤矿机械制造设备技术领域,涉及一种带式输送机附件的制造设备,具体涉及一种回煤收集器钢丝绳芯无极O型皮带自动包胶连续硫化设备。

背景技术

带式输送机有一种附件叫做回煤收集器,回煤收集器包括一个螺旋,螺旋的一端是第一O型皮带轮。带式输送机本体上设置有驱动装置,驱动装置的输出元件是并排固定在一起的链轮和第二O型皮带轮,第一O型皮带轮位于带式输送机的尾部中央,轴心线方向平行于物料输送的方向,第二O型皮带轮位于带式输送机的尾部一侧,轴心线方向垂直于物料输送的方向,两个O型皮带轮的轴心线空间位置关系是异面关系,上下、左右、前后哪个方向都不对正,直径大小也不相同,使用一个O型皮带将两者联接在一起,O型皮带的工作边和非工作边各设置一个改向轮。由于运输的功率较大,市面上的普通O型皮带很难满足使用要求,所以专门定做了一种表面包覆橡胶的钢丝绳芯O型皮带1。如图2所示,O型皮带1包括一个无极钢丝绳芯101和橡胶包覆层102,橡胶包覆层102需要经过严格的硫化过程,使其具有较高的弹性、耐热性、拉伸强度、硬度和抗老化性能。到目前为止,该O型皮带1还处于实验阶段,使用最简易的设备,完全由人工操作,分段硫化制作,每进给一次都要有一个冷却、安装、重新加热的过程,生产效率较低,人工劳动强度较大,还没有人研制相关的适用于批量生产的自动化连续硫化生产设备。

发明内容

本发明的目的在于改进现有技术的不足之处,提供一种能自动包覆生橡胶层和隔离塑料纸、自动加热、自动完成O型皮带的生产过程、提高自动化水平、降低人工劳动强度回煤收集器钢丝绳芯无极O型皮带自动包胶连续硫化设备。

本发明是通过以下技术方案来实现的:

一种回煤收集器钢丝绳芯无极O型皮带自动包胶连续硫化设备,包括机架组件、皮带张紧组件、链条张紧组件和改向辊;

机架组件包括机架和驱动电机,驱动电机的外壳与机架固定联接;机架上还设置有皮带张紧滑槽和链条张紧滑槽;皮带张紧滑槽沿着竖直方向设置,皮带张紧滑槽位于驱动电机输出轴的正下方;链条张紧滑槽沿着左下-右上方向设置;链条张紧滑槽位于驱动电机输出轴的左下方;

皮带张紧组件包括皮带张紧辊、皮带张紧滑板和皮带张紧气缸;皮带张紧辊的外缘设有皮带张紧轮槽;皮带张紧辊与皮带张紧滑板通过转动副相连,皮带张紧滑板与皮带张紧滑槽滑动配合;皮带张紧气缸包括皮带张紧气缸体和皮带张紧气缸活塞杆;皮带张紧气缸体和机架固定联接;皮带张紧气缸活塞杆和皮带张紧滑板固定联接;皮带张紧气缸驱动皮带张紧辊与皮带张紧滑板的组合上下平移,皮带张紧辊的旋转轴心线沿着前后方向设置;

链条张紧组件包括链条张紧辊、链条张紧滑板和链条张紧气缸;链条张紧辊的外缘是圆柱形表面;链条张紧辊与链条张紧滑板通过转动副相连,链条张紧滑板与链条张紧滑槽滑动配合;链条张紧气缸包括链条张紧气缸体和链条张紧气缸活塞杆;链条张紧气缸体和机架固定联接;链条张紧气缸活塞杆和链条张紧滑板固定联接;链条张紧气缸驱动链条张紧辊与链条张紧滑板的组合沿着左下-右上方向平移,链条张紧辊的旋转轴心线沿着前后方向设置;

改向辊与机架通过转动副联接;

本发明还包括驱动辊、电磁加热组件和链条;

驱动辊和机架通过转动副联接;驱动辊和驱动电机的输出轴固定联接;驱动辊的外缘是驱动辊轮缘,驱动辊轮缘上有外圆柱形表面;驱动辊的外圆柱形表面中央设有横截面是半圆的驱动辊轮槽;驱动辊轮缘的前后两边设有防跑偏挡沿;驱动辊轮缘由钢铁材料制造,在外界交变的电磁场中能产生涡流和产生热量;

链条包括多个链节和多个销轴;链节的第一端设有链节销孔一,链节的第二端设有链节销孔二;链节的链节销孔一和相邻链节的链节销孔二组合,通过销轴联接在一起形成铰链,多个链节首尾相连组成一个闭环的链条;

链条张紧地绕在驱动辊、改向辊和链条张紧辊上;绕在驱动辊上的链节嵌在前后两个防跑偏挡沿之间,绕在驱动辊上的链节朝向驱动辊轴心线的一侧设有链节内圆弧面,链节内圆弧面和驱动辊的外圆柱形表面半径相等,两者密封配合;链节内圆弧面的中央设有横截面是半圆的链节内圆环面,绕在驱动辊上的链节的链节内圆环面的横截面半圆弧与驱动辊轮槽的横截面半圆弧组成一个完整的圆,并由两个防跑偏挡沿确保两者在前后方向上不错位;链节的第一端还设有链节端面一,链节的第二端还设有链节端面二,“链节端面一和链节端面二距离驱动辊轴心线的距离”都小于“销轴的轴心线距离驱动辊轴心线的距离”,绕在驱动辊上的相邻两个链节的链节端面一和链节端面二密封地贴合在一起;链节由钢铁材料制造,在外界交变的电磁场中能产生涡流和产生热量;

钢丝绳芯或者O型皮带张紧地绕在驱动辊轮槽和皮带张紧轮槽上;

电磁加热组件包括电磁加热线圈、电绝缘支板和升降气缸;升降气缸是带导杆型气缸;升降气缸包括升降气缸体和升降气缸活塞杆;升降气缸体和机架固定联接;电绝缘支板和升降气缸活塞杆固定联接;电磁加热线圈和电绝缘支板固定联接;升降气缸驱动电磁加热线圈和电绝缘支板的组合下降,电磁加热线圈加热驱动辊轮缘和绕在驱动辊上的链节。

驱动辊的直径不大于改向辊的直径。驱动辊的直径不大于链条张紧辊的直径。要保证改向辊和链条张紧辊的半径大于链条的弯曲半径,链条包绕在改向辊或链条张紧辊上时,包绕段的每一个链节都与改向辊或链条张紧辊接触。

本发明还包括限位板,限位板通过铰链与机架联接,限位板的旋转轴心线沿着竖直方向设置;限位板上设有限位槽,钢丝绳芯被驱动辊轮槽和皮带张紧轮槽张紧的左边的直段从限位槽中通过,旋转限位板,可以使钢丝绳芯从限位槽中脱离出来。限位槽可以使钢丝绳芯在前后方向上居于驱动辊轮槽的中央,以保证在最终的产品中钢丝绳芯居于橡胶包覆层的正中间。

本发明的工作过程如下所述。

0)安装隔离塑料纸一辊、生橡胶带一辊、生橡胶带二辊和隔离塑料纸二辊,它们和机架通过转动副联接。

1)链条张紧气缸驱动链条张紧辊和链条张紧滑板的组合向右上方平移,使链条松驰。

2)皮带张紧气缸驱动皮带张紧辊和皮带张紧滑板的组合向上平移。

3)向上提起链条绕在驱动辊上的部分,使钢丝绳芯绕在驱动辊轮槽内,同时使钢丝绳芯绕在皮带张紧轮槽内,皮带张紧气缸驱动皮带张紧辊和皮带张紧滑板的组合向下平移,使钢丝绳芯张紧,并确保钢丝绳芯嵌入驱动辊轮槽和皮带张紧轮槽内,还要使钢丝绳芯被驱动辊轮槽和皮带张紧轮槽张紧的左边的直段从限位槽中通过。

4)放下链条,使原来嵌在两个防跑偏挡沿之间的链节重新嵌入两个防跑偏挡沿之间,并确保钢丝绳芯位于“链节内圆环面的横截面半圆弧与驱动辊轮槽的横截面半圆弧组成的圆形空间内”。

5)链条张紧气缸驱动链条张紧辊和链条张紧滑板的组合向左下方平移,使链条张紧。

6)隔离塑料纸一的头和生橡胶带一的头叠在一起塞入钢丝绳芯与驱动辊外圆柱形表面之间左侧的楔形空间内,然后生橡胶带二辊和隔离塑料纸二辊的头叠在一起塞入钢丝绳芯与链条的链节内圆弧面之间左侧的楔形空间内。

7)升降气缸驱动电磁加热线圈和电绝缘支板的组合下降,电磁加热线圈加热驱动辊轮缘和绕在驱动辊上的链节。

8)驱动电机驱动驱动辊缓慢转动,自前向后观察,转动的方向是逆时针方向,驱动辊通过链条驱动改向辊和链条张紧辊转动,同时也通过钢丝绳芯驱动皮带张紧辊转动,在加热和“链条与驱动辊的挤压作用”下,生橡胶带一、生橡胶带二发生塑性变形,包覆在钢丝绳芯周围,发生硫化反应,生橡胶带一、生橡胶带二都变成半流体状,渗透进入钢丝绳芯的内部,与钢丝绳芯的钢丝表面紧密粘合在一起。由于隔离塑料纸一和隔离塑料纸二的隔离作用,生橡胶带一和生橡胶带二并不能和链条或驱动辊粘合。充分硫化后的生橡胶带一和生橡胶带二融合在一起成为硫化橡胶,两者之间没有了界面,和钢丝绳芯融为一体,离开驱动辊朝向皮带张紧辊移动,然后又不断有新的隔离塑料纸一、生橡胶带一、生橡胶带二和隔离塑料纸二离开原来的辊进入驱动辊和链条之间进行加热和挤压,硫化完成的橡胶绕过皮带张紧辊转而朝上平移,硫化完成的橡胶接近限位槽时,扭转限位板,使钢丝绳芯从限位槽中脱离出来,直到新展开的隔离塑料纸一、生橡胶带一、生橡胶带二和隔离塑料纸二与硫化完成的橡胶搭接在一起,从搭接处剪断隔离塑料纸一、生橡胶带一、生橡胶带二和隔离塑料纸二。

9)所有的生橡胶带一和生橡胶带二都经过充分硫化后,电磁加热线圈停止加热,升降气缸驱动电磁加热线圈和电绝缘支板的组合上升,远离驱动辊和链条,以便于安装钢丝绳芯和拆卸O型皮带。

链条张紧气缸的拉力较大,以使生橡胶带一和生橡胶带二受到适当大的挤压力,提高硫化效果,也能提高链节内圆弧面和驱动辊外圆柱形表面的之间的密封效果和相邻两个链节的链节端面一和链节端面二的密封效果。皮带张紧气缸的拉力不大,防止钢丝绳芯和驱动辊轮槽之间的生橡胶带一被过度挤压流走。生橡胶带一的厚度要比生橡胶带二稍厚一些,要经过科学实验确定厚度差是多少,钢丝绳芯挤压生橡胶带一的胶料,受挤压的胶料向生橡胶带二流动过去一些,使钢丝绳芯远离驱动辊轴心线方向的和靠近驱动辊轴心线方向的胶料厚度趋于相等。

尽管相邻两个链节的链节端面一和链节端面二是密封面,或多或少还是有一点缝隙的,生胶料可以流入该缝隙,隔离塑料纸一和隔离塑料纸二的使用也可以阻止生胶料流入该缝隙。

本发明的有益效果:本发明自动包覆生橡胶层和隔离塑料纸,自动加热,自动完成O型皮带的生产过程,提高自动化水平,降低人工劳动强度。

附图说明

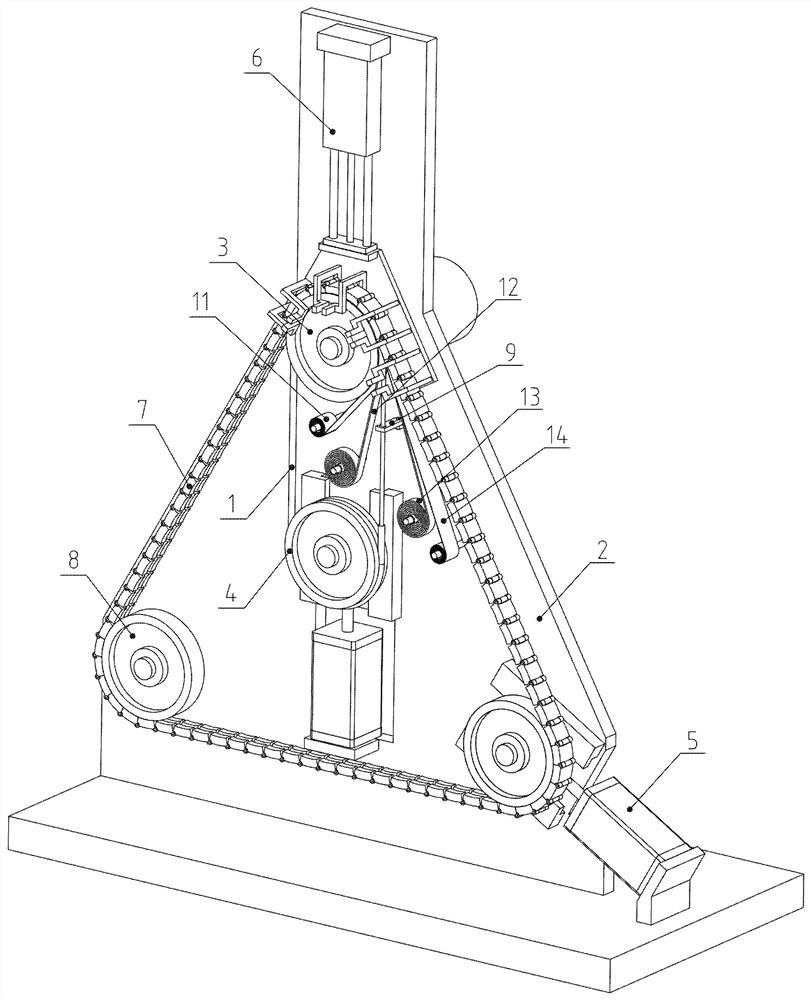

图1是本发明实施例的三维结构示意图;

图2是O型皮带1的三维结构示意图,部分橡胶包覆层102被剥去的状况;

图3是机架组件2的三维结构示意图;

图4是驱动辊3的三维结构局部剖视示意图;

图5是皮带张紧组件4的三维结构局部剖视示意图;

图6是链条张紧组件5的三维结构局部剖视示意图;

图7是电磁加热组件6的三维结构示意图;

图8是链条7的三维结构示意图;

图9是链节71第一视角的三维结构示意图;

图10是链节71第二视角的三维结构示意图;

图11是限位板9的三维结构示意图;

图中所示:1.O型皮带;11.隔离塑料纸一;12.生橡胶带一;13.生橡胶带二;14.隔离塑料纸二;101.钢丝绳芯;102.橡胶包覆层;

2.机架组件;21.机架;22.皮带张紧滑槽;23.链条张紧滑槽;24.驱动电机;

3.驱动辊;31.驱动辊轮缘;32.驱动辊轮槽;33.防跑偏挡沿;

4.皮带张紧组件;41.皮带张紧辊;411.皮带张紧轮槽;42.皮带张紧滑板;43.皮带张紧气缸;431.皮带张紧气缸体;432.皮带张紧气缸活塞杆;

5.链条张紧组件;51.链条张紧辊;52.链条张紧滑板;53.链条张紧气缸;531.链条张紧气缸体;532.链条张紧气缸活塞杆;

6.电磁加热组件;61.电磁加热线圈;62.电绝缘支板;63.升降气缸;631.升降气缸体;632.升降气缸活塞杆;

7.链条;71.链节;711.链节内圆弧面;712.链节内圆环面;713.链节端面一;714.链节端面二;715.链节销孔一;716.链节销孔二;72.销轴;

8.改向辊;

9.限位板;91.限位槽;92.限位板安装孔。

具体实施方式

下面结合附图和实施例对本发明进一步说明:

实施例:参见图1至图11。

一种回煤收集器钢丝绳芯无极O型皮带自动包胶连续硫化设备,包括机架组件2、皮带张紧组件4、链条张紧组件5和改向辊8;

机架组件2包括机架21和驱动电机24,驱动电机24的外壳与机架21固定联接;机架21上还设置有皮带张紧滑槽22和链条张紧滑槽23;皮带张紧滑槽22沿着竖直方向设置,皮带张紧滑槽22位于驱动电机24输出轴的正下方;链条张紧滑槽23沿着左下-右上方向设置;链条张紧滑槽23位于驱动电机24输出轴的左下方;

皮带张紧组件4包括皮带张紧辊41、皮带张紧滑板42和皮带张紧气缸43;皮带张紧辊41的外缘设有皮带张紧轮槽411;皮带张紧辊41与皮带张紧滑板42通过转动副相连,皮带张紧滑板42与皮带张紧滑槽22滑动配合;皮带张紧气缸43包括皮带张紧气缸体431和皮带张紧气缸活塞杆432;皮带张紧气缸体431和机架21固定联接;皮带张紧气缸活塞杆432和皮带张紧滑板42固定联接;皮带张紧气缸43驱动皮带张紧辊41与皮带张紧滑板42的组合上下平移,皮带张紧辊41的旋转轴心线沿着前后方向设置;

链条张紧组件5包括链条张紧辊51、链条张紧滑板52和链条张紧气缸53;链条张紧辊51的外缘是圆柱形表面;链条张紧辊51与链条张紧滑板52通过转动副相连,链条张紧滑板52与链条张紧滑槽23滑动配合;链条张紧气缸53包括链条张紧气缸体531和链条张紧气缸活塞杆532;链条张紧气缸体531和机架21固定联接;链条张紧气缸活塞杆532和链条张紧滑板52固定联接;链条张紧气缸53驱动链条张紧辊51与链条张紧滑板52的组合沿着左下-右上方向平移,链条张紧辊51的旋转轴心线沿着前后方向设置;

改向辊8与机架21通过转动副联接;

本实施例还包括驱动辊3、电磁加热组件6和链条7;

驱动辊3和机架21通过转动副联接;驱动辊3和驱动电机24的输出轴固定联接;驱动辊3的外缘是驱动辊轮缘31,驱动辊轮缘31上有外圆柱形表面;驱动辊3的外圆柱形表面中央设有横截面是半圆的驱动辊轮槽32;驱动辊轮缘31的前后两边设有防跑偏挡沿33;驱动辊轮缘31由钢铁材料制造;

链条7包括多个链节71和多个销轴72;链节71的第一端设有链节销孔一715,链节71的第二端设有链节销孔二716;链节71的链节销孔一715和相邻链节的链节销孔二716组合,通过销轴72联接在一起形成铰链,多个链节71首尾相连组成一个闭环的链条7;

链条7张紧地绕在驱动辊3、改向辊8和链条张紧辊51上;绕在驱动辊3上的链节71嵌在前后两个防跑偏挡沿33之间,绕在驱动辊3上的链节71朝向驱动辊3轴心线的一侧设有链节内圆弧面711,链节内圆弧面711和驱动辊3的外圆柱形表面半径相等,两者密封配合;链节内圆弧面711的中央设有横截面是半圆的链节内圆环面712,绕在驱动辊3上的链节71的链节内圆环面712的横截面半圆弧与驱动辊轮槽32的横截面半圆弧组成一个完整的圆,并由两个防跑偏挡沿33确保两者在前后方向上不错位;链节71的第一端还设有链节端面一713,链节71的第二端还设有链节端面二714,“链节端面一713和链节端面二714距离驱动辊3轴心线的距离”都小于“销轴72的轴心线距离驱动辊3轴心线的距离”,绕在驱动辊3上的相邻两个链节71的链节端面一713和链节端面二714密封地贴合在一起;

钢丝绳芯101或者O型皮带张紧地绕在驱动辊轮槽32和皮带张紧轮槽411上;

电磁加热组件6包括电磁加热线圈61、电绝缘支板62和升降气缸63;升降气缸63是带导杆型气缸;升降气缸63包括升降气缸体631和升降气缸活塞杆632;升降气缸体631和机架21固定联接;电绝缘支板62和升降气缸活塞杆632固定联接;电磁加热线圈61和电绝缘支板62固定联接;升降气缸63驱动电磁加热线圈61和电绝缘支板62的组合下降,电磁加热线圈61加热驱动辊轮缘31和绕在驱动辊3上的链节71。

驱动辊3的直径不大于改向辊8的直径。驱动辊3的直径不大于链条张紧辊51的直径。要保证改向辊8和链条张紧辊51的半径大于链条7的弯曲半径,链条7包绕在改向辊8或链条张紧辊51上时,包绕段的每一个链节71都与改向辊8或链条张紧辊51接触。

本发明还包括限位板9,限位板9通过铰链与机架21联接,限位板9的旋转轴心线沿着竖直方向设置;限位板9上设有限位槽91,钢丝绳芯101被驱动辊轮槽32和皮带张紧轮槽411张紧的左边的直段从限位槽91中通过,旋转限位板9,可以使钢丝绳芯101从限位槽91中脱离出来。限位槽91可以使钢丝绳芯101在前后方向上居于驱动辊轮槽32的中央,以保证在最终的产品中钢丝绳芯101居于橡胶包覆层的正中间。

本实施例的工作过程如下所述。

0)安装隔离塑料纸一11辊、生橡胶带一12辊、生橡胶带二13辊和隔离塑料纸二14辊,它们和机架21通过转动副联接。

1)链条张紧气缸53驱动链条张紧辊51和链条张紧滑板52的组合向右上方平移,使链条7松驰。

2)皮带张紧气缸43驱动皮带张紧辊41和皮带张紧滑板42的组合向上平移。

3)向上提起链条7绕在驱动辊3上的部分,使钢丝绳芯101绕在驱动辊轮槽32内,同时使钢丝绳芯101绕在皮带张紧轮槽411内,皮带张紧气缸43驱动皮带张紧辊41和皮带张紧滑板42的组合向下平移,使钢丝绳芯101张紧,并确保钢丝绳芯101嵌入驱动辊轮槽32和皮带张紧轮槽411内,还要使钢丝绳芯101被驱动辊轮槽32和皮带张紧轮槽411张紧的左边的直段从限位槽91中通过。

4)放下链条7,使原来嵌在两个防跑偏挡沿33之间的链节71重新嵌入两个防跑偏挡沿33之间,并确保钢丝绳芯101位于“链节内圆环面712的横截面半圆弧与驱动辊轮槽32的横截面半圆弧组成的圆形空间内”。

5)链条张紧气缸53驱动链条张紧辊51和链条张紧滑板52的组合向左下方平移,使链条7张紧。

6)隔离塑料纸一11的头和生橡胶带一12的头叠在一起塞入钢丝绳芯101与驱动辊3外圆柱形表面之间左侧的楔形空间内,然后生橡胶带二13辊和隔离塑料纸二14辊的头叠在一起塞入钢丝绳芯101与链条7的链节内圆弧面711之间左侧的楔形空间内。

7)升降气缸63驱动电磁加热线圈61和电绝缘支板62的组合下降,电磁加热线圈61加热驱动辊轮缘31和绕在驱动辊3上的链节71。

8)驱动电机24驱动驱动辊3缓慢转动,自前向后观察,转动的方向是逆时针方向,驱动辊3通过链条7驱动改向辊8和链条张紧辊51转动,同时也通过钢丝绳芯101驱动皮带张紧辊41转动,在加热和“链条7与驱动辊3的挤压作用”下,生橡胶带一12、生橡胶带二13发生塑性变形,包覆在钢丝绳芯101周围,发生硫化反应,生橡胶带一12、生橡胶带二13都变成半流体状,渗透进入钢丝绳芯101的内部,与钢丝绳芯101的钢丝表面紧密粘合在一起。由于隔离塑料纸一11和隔离塑料纸二14的隔离作用,生橡胶带一12和生橡胶带二13并不能和链条7或驱动辊3粘合。充分硫化后的生橡胶带一12和生橡胶带二13融合在一起成为硫化橡胶,两者之间没有了界面,和钢丝绳芯101融为一体,离开驱动辊3朝向皮带张紧辊41移动,然后又不断有新的隔离塑料纸一11、生橡胶带一12、生橡胶带二13和隔离塑料纸二14离开原来的辊进入驱动辊3和链条7之间进行加热和挤压,硫化完成的橡胶绕过皮带张紧辊41转而朝上平移,硫化完成的橡胶接近限位槽91时,扭转限位板9,使钢丝绳芯101从限位槽91中脱离出来,直到新展开的隔离塑料纸一11、生橡胶带一12、生橡胶带二13和隔离塑料纸二14与硫化完成的橡胶搭接在一起,从搭接处剪断隔离塑料纸一11、生橡胶带一12、生橡胶带二13和隔离塑料纸二14。

9)所有的生橡胶带一12和生橡胶带二13都经过充分硫化后,电磁加热线圈61停止加热,升降气缸63驱动电磁加热线圈61和电绝缘支板62的组合上升,远离驱动辊3和链条7,以便于安装钢丝绳芯101和拆卸O型皮带1。

链条张紧气缸53的拉力较大,以使生橡胶带一12和生橡胶带二13受到适当大的挤压力,提高硫化效果,也能提高链节内圆弧面711和驱动辊3外圆柱形表面的之间的密封效果和相邻两个链节71的链节端面一713和链节端面二714的密封效果。皮带张紧气缸43的拉力不大,防止钢丝绳芯101和驱动辊轮槽32之间的生橡胶带一12被过度挤压流走。生橡胶带一12的厚度要比生橡胶带二13稍厚一些,要经过科学实验确定厚度差是多少,钢丝绳芯101挤压生橡胶带一12的胶料,受挤压的胶料向生橡胶带二13流动过去一些,使钢丝绳芯101远离驱动辊3轴心线方向的和靠近驱动辊3轴心线方向的胶料厚度趋于相等。

尽管相邻两个链节71的链节端面一713和链节端面二714是密封面,或多或少还是有一点缝隙的,生胶料可以流入该缝隙,隔离塑料纸一11和隔离塑料纸二14的使用也可以阻止生胶料流入该缝隙。

本实施例的有益效果:本实施例自动包覆生橡胶层和隔离塑料纸,自动加热,自动完成O型皮带1的生产过程,提高自动化水平,降低人工劳动强度。

- 回煤收集器钢丝绳芯无极O型皮带自动包胶连续硫化设备

- 一种大阀芯包胶芯孔填胶用自动挤压装置