一种新型轻薄外挂墙板的制造方法

文献发布时间:2023-06-19 11:06:50

技术领域

本发明属于建筑领域,尤其涉及一种新型轻薄外挂墙板的制造方法。

背景技术

近年来,随着装配式建筑的火热开展,PC外挂墙板的应用越来越广泛,其朴素的混凝土外皮深受建筑师的喜爱。然而,随着越来越多项目开始应用PC外墙,其缺点也越来越多的暴露出来:

1、PC外挂墙板由于需要预埋与主体结构连接的背栓,厚度一般不能小于300mm,因此,每平米的PC外墙重量在400kg以上,单个构件重量通常在5t以上,往往需要更大吨位的塔吊,从而大大增加了现场施工的成本;

2、PC外挂墙板过大的自重导致其与主体结构的连接方式比较复杂,且其连接节点无法三维调节,从而大大降低了外墙的安装效率;

3、PC外挂墙板中的钢筋无法随意弯曲,从而大大增加了PC外墙实现各种造型的难度,限制了建筑师的思维;

4、PC外挂墙板的生产采用浇筑-振捣工艺,该生产工艺对模板的作用力很大,对模板的刚度要求极高,从而大大增加了模板的成本。

发明内容

本发明的目的在于提供一种新型轻薄外挂墙板的制造方法,旨在解决现有技术中采用浇筑-振捣工艺制造的PC外挂墙板自重大、安装效率低、对模板刚度要求高的问题。

本发明是这样实现的,一种新型轻薄外挂墙板的制造方法,其包括以下步骤:

S1、制作3D打印模具:根据目标外挂墙板的外形,制作3D打印模具,所述3D打印模具具有空腔,空腔的底部为外露面层,空腔的中部设有中部配筋加劲肋,中部配筋加劲肋的底面距离外露面层一段距离,空腔的四周设有加劲肋以及防水构造;

S2、钢筋网片定位:放置钢筋网片在3D打印模具空腔的四边和中部,于中部配筋加劲肋上配置单层钢筋网片,钢筋网片的前端通过锚固接头锚入外露面层中,于左右两侧加劲肋上分别配置双层钢筋网片,并设置防水构造,于上下两侧加劲肋上分别配置单层钢筋网片;

S3、预埋螺栓定位:放置预埋螺栓在空腔的左上方和右上方,预埋螺栓孔的长度为目标外挂墙板的厚度;

S4、喷射UHPC:1)先喷射空腔底部,形成外挂墙板的板体,2)然后,喷射四边的钢筋网片,形成外挂墙板的加劲肋,其中,喷射外挂墙板左右两侧的加劲肋时,预留预埋螺栓的安装洞口;3)最后,喷射中部的钢筋网片,形成外挂墙板的中部加劲肋;

S5、脱模、表面处理:待3D打印喷射的UHPC干燥且达到预计强度后,对外挂墙板进行脱模,并对其表面进行磨平处理。

进一步的,外挂墙板的板体、上下两侧加劲肋以及中部加劲肋的厚度均为30mm;左右两侧加劲肋作为结构构件,其厚度为50mm。

进一步的,所述3D打印模具制作包括以下步骤:

打印3D打印模具:

根据目标外挂墙板的三维信息,建立外挂墙板参数化信息模型:采用建筑三维设计软件(如rhino、revit等)建立外挂墙板参数化信息模型;

根据外挂墙板模型生成相应的3D打印模具的参数化信息模型:将建筑三维模型文件导入专用软件中,自动生成相应3D打印模具的三维模型以及打印路径;

在软件中将3D打印模具的模型拆分成若干块模具单元,每块模具单元的大小不超过500mmx500mm;

将拆分好的模具单元分别打印;

将打印好的各块模具单元磨平、抛光;

3D打印模具组装:

将各块模块单元在工厂进行组装,形成单元式模具。

进一步的,所述若干块模具单元包括位于四周的上、下、左、右四条加劲肋、位于中部的多条中部配筋加劲肋以及位于底部的外露面层。

进一步的,所述3D打印模具为塑料模具、钢模具或木模具。

进一步的,中部的钢筋网片纵向间隔摆放,间距为600-800mm。

进一步的,所述外挂墙板制作完成后,其背面的留空区域采用保温材料填充。

本发明与现有技术相比,有益效果在于:

1、本发明的PC外挂墙板制造方法,免去钢筋绑扎的步骤,简化了PC外挂墙板的生产流程,降低了PC外挂墙板的设计难度,提高了PC外挂墙板的生产效率;

2、喷射法生产的PC外挂墙板可以完全贴合模具,从而轻松实现任意形状轻薄曲面;

3、喷射法生产工艺对模具的刚度要求不高,对模具破坏很小,可以大大降低模具生产成本和损耗;

4、喷射法生产的PC外挂墙板重量约为80~100kg每平方米,是传统PC外挂墙板重量的1/5,运输、安装成本都大大低于传统PC墙板;

5、省去建筑工人吊装钢结构支撑步骤,直接吊装外挂墙板即可,喷射法生产的PC外挂墙板背后预埋螺栓,与主体结构简单挂接即可,可以大大降低墙板的安装难度;

6、根据初步测算,由于运输、安装以及模具方面的费用节省,喷射法生产的PC外挂墙板可比传统PC外挂墙板综合造价降低10%以上(造型越复杂的墙板造价降低越多)。

附图说明

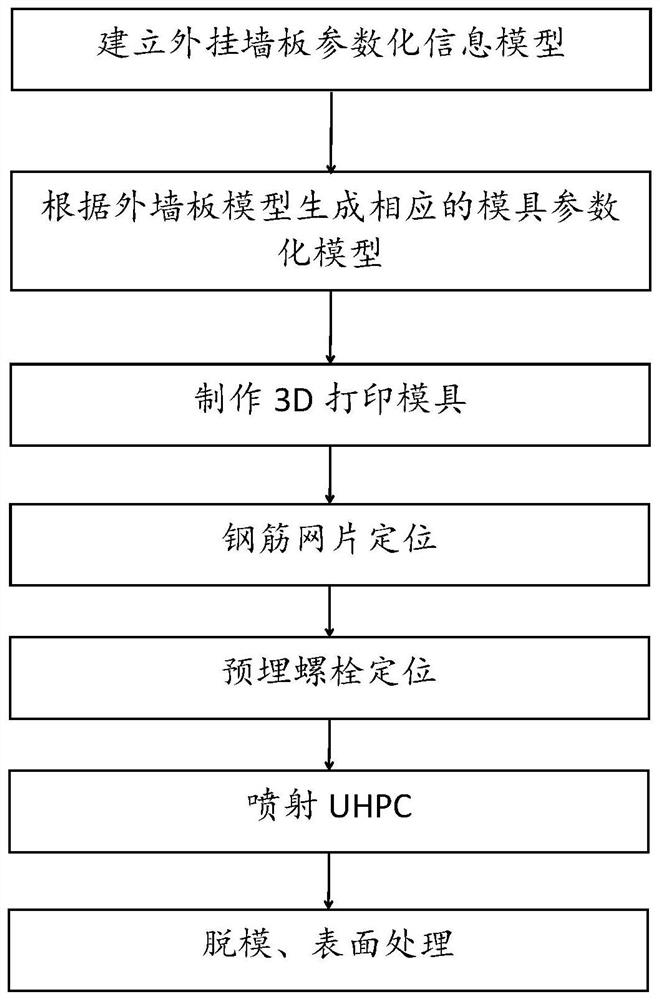

图1是本发明实施例提供的一种新型轻薄外挂墙板的制造方法的流程图;

图2是本发明实施例提供的用于制作新型轻薄外挂墙板的3D打印模具的结构示意图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制;术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性;此外,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个部件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

请参阅图1,示出了本发明实施例提供的一种新型轻薄外挂墙板的制造方法,包括以下步骤:

S1、根据目标外挂墙板的三维信息,建立外挂墙板参数化信息模型:采用建筑三维设计软件(如rhino、revit等)建立外挂墙板参数化信息模型;

S2、根据外挂墙板模型生成相应的3D打印模具的参数化信息模型:将建筑三维模型文件导入专用软件中,自动生成相应3D打印模具的三维模型以及打印路径;

S3、制作3D打印模具:

3D打印模具打印:

在软件中将3D打印模具的模型拆分成若干块模具单元,每块模具单元的大小不超过500mmx500mm;

将拆分好的模具单元分别打印;具体的,所述若干块模具单元包括位于四周的上、下、左、右四条加劲肋13、位于中部的多条中部配筋加劲肋12以及位于底部的外露面层11;

将打印好的各块模具单元磨平、抛光;

3D打印模具组装:

将各块模块单元在工厂进行组装,形成单元式模具。

请参阅图2,所述3D打印模具具有空腔1,空腔1的底部为外露面层11,空腔1的中部设有中部配筋加劲肋12,中部配筋加劲肋12的底面距离外露面层11层一段距离,空腔1的四周设有加劲肋13以及防水构造。

S4、钢筋网片定位:

放置钢筋网片在3D打印模具空腔1的四边和中部,于中部配筋加劲肋12上配置单层钢筋网片,钢筋网片纵向间隔摆放,间距为600-800mm;钢筋网片的前端通过锚固接头锚入外露面层11中,于左右两侧加劲肋13上分别配置双层钢筋网片,并设置防水构造,于上下两侧加劲肋13上分别配置单层钢筋网片。

S5、预埋螺栓定位:

放置预埋螺栓在空腔1的左上方和右上方,预埋螺栓孔的长度为目标外挂墙板的厚度。

S6、喷射UHPC:

1)先喷射空腔1底部,形成外挂墙板的板体;

2)然后,喷射四边的钢筋网片,形成外挂墙板的加劲肋,其中,喷射外挂墙板左右两侧的加劲肋时,预留预埋螺栓的安装洞口;

3)最后,喷射中部的钢筋网片,形成外挂墙板的中部加劲肋;

其中,外挂墙板的板体、上下两侧加劲肋以及中部加劲肋的厚度均为30mm;左右两侧加劲肋作为结构构件,其厚度为50mm。

S7、脱模、表面处理:

待3D打印喷射的UHPC干燥且达到预计强度后,对外挂墙板进行脱模,并对其表面进行磨平处理,外挂墙板背面的留空区域采用保温材料填充。

容易理解的是,本实施例的3D打印模具可以采用塑料模具、钢模具或木模具。

综上所述,采用本实施例的PC外挂墙板制造方法,工人施工操作步骤方便简单,省去建筑工人吊装钢结构支撑步骤,直接吊装外挂墙板即可。喷射法生产的墙板可以完全贴合模具,从而轻松实现任意轻薄曲面。材料轻质、形状可塑性强、尺寸灵活、耐久性好、缩短作业周期、易施工安装。模具采用参数化设计和3D自动化打印生产,令墙板样式设计无限制。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种新型轻薄外挂墙板的制造方法

- 一种新型外挂墙板节点及施工方法