一种贵金属材料凹位旋压工艺及旋压刀具

文献发布时间:2023-06-19 11:06:50

技术领域

本发明涉及贵金属首饰制备工艺,具体涉及一种贵金属材料凹位旋压工艺及旋压刀具。

背景技术

现有技术,有些贵金属首饰在生产加工过程中,需要采用CNC切削的方法在贵金属上做出用于放置钻石的凹坑以及在贵金属上做出用于镶嵌固定钻石的钉子,但是CNC切削的方法只能适用于贵金属厚度在1mm以上的金属首饰上切削凹坑。为了降低贵金属首饰的生产成本,需要将贵金属首饰的金属厚度和重量控制在最低值,其厚度低于1mm,因此,这类贵金属首饰无法采用CNC切削方法在金属表面且切削出放置钻石的凹位。

发明内容

为了克服现有技术的不足,本发明的第一目的是提供一种贵金属材料凹位旋压工艺,能够在电铸金属层厚度的基础上旋压出比金属层厚3倍以上凹位,且不破坏首饰的结构强度。

本发明的第二目的是提供一种旋压刀具,其能在厚度为0.2-0.3mm的贵金属首饰上旋压出用于放置钻石的凹位。

本发明的第一目的通过以下技术方案实现:

一种贵金属材料凹位旋压工艺,其包括如下步骤:

步骤一、根据首饰形状制作铜胚;

步骤二、在铜胚表面电铸沉积贵金属,使铜胚表面形成贵金属首饰外壳;

步骤三、用硝酸腐蚀掉贵金属首饰外壳内的铜胚,得到内部空心的贵金属首饰外壳;

步骤四、将步骤三得到的贵金属首饰外壳固定到CNC机器的夹具上,将旋压刀具安装到CNC机器上,通过CNC机器控制旋压刀具旋转并向下抵压贵金属首饰外壳的表面,使贵金属外壳表面形成凹位。

其中,所述步骤二中沉积贵金属的具体步骤如下:

S1、对铜胚表面进行除油、除蜡并清洗干净;

S2、将清洗后的铜胚固定在电铸挂具上;

S3、将挂具放进含金溶液的电铸缸中进行电铸,控制水温为55-65℃,电流为0.5-1.5A,电压为1.0-2.0V。

其中,所述步骤三中,使用硝酸腐蚀铜胚时,先在贵金属首饰外壳上钻至少两个连通贵金属首饰外壳内部的通孔,然后将内部有铜胚的贵金属首饰外壳放入硝酸溶液中,并对硝酸溶液中加热至硝酸溶液沸腾。

其中,所述通孔的直径为0.5mm。

其中,所述硝酸溶液的浓度为95%。

其中,所述步骤四中,旋压刀具的转速为11500转/分钟-12500转/分钟,所述旋压刀具的下压力为0.44-0.54mbar。

本发明的工艺能够在电铸金属层厚度的基础上旋压出比金属层厚3倍以上凹位,不破坏首饰的结构强度,为CNC加工留出精密的基准面,实现金属厚度在1毫米以下能够放置1毫米以上的钻石,使镶嵌更牢固,更美观,首饰质量更轻,价格更便宜。

本发明的第二目的通过以下技术方案实现:

一种旋压刀具,其包括刀杆和设于刀杆底部的刀头,所述刀头呈扁平状,所述刀头包括下部呈三角形的旋压部和上部呈矩形的定型部,所述旋压部的尖端朝下,所述定型部的上下端分别连接刀杆和旋压部的上端,所述刀头宽度方向的两相对侧面为旋压摩擦面,所述刀头的侧边缘均设置弧形的第一导向面,所述第一导向面由旋压摩擦面向位于刀头厚度方向的侧面延伸,所述刀头宽度方向的两侧且位于旋压部和定型部的交接处设置圆弧形的第二导向面,所述旋压部的尖端设圆弧形的旋压面。

其中,所述旋压部底部两侧边形成的角度为70-75°。

其中,所述旋压面的直径为0.05-0.15mm。

其中,所述刀头的厚度为0.35-0.45mm。

本发明的有益效果是:

本发明的工艺能够在电铸金属层厚度的基础上旋压出比金属层厚3倍以上凹位,不破坏首饰的结构强度,为CNC加工留出精密的基准面,实现金属厚度在1毫米以下能够放置1毫米以上的钻石,使镶嵌更牢固,更美观,首饰质量更轻,价格更便宜。

本发明的刀具使用时利用CNC机床控制该刀具旋转并向下抵压贵金属材料,利用刀具旋压部的旋转和下压动作,使贵金属材料表面向下凹陷形成用于放置钻石的凹位,通过在旋压部的尖端设置圆弧形的旋压面可以保证刀具向下旋压贵金属时既可以保证在贵金属表面压出凹位,还能确保旋压部的下端不会将贵金属材料压穿孔,而第一导向面和第二导向面的设置可以避免旋压过程中刀具边缘切削贵金属,造成贵金属材料穿孔,或旋压后的凹位不符合生产要求。采用本刀具可以在厚度为0.2-0.3mm的金属材料表面旋压出用于放置厚度为1mm以上的钻石凹位,旋压出的凹位深度为金属材料厚度的三倍以上,便于制作质量更轻,厚度更薄,价格更便宜的贵金属首饰。

附图说明

下面结合附图和实施例对本发明进一步说明。

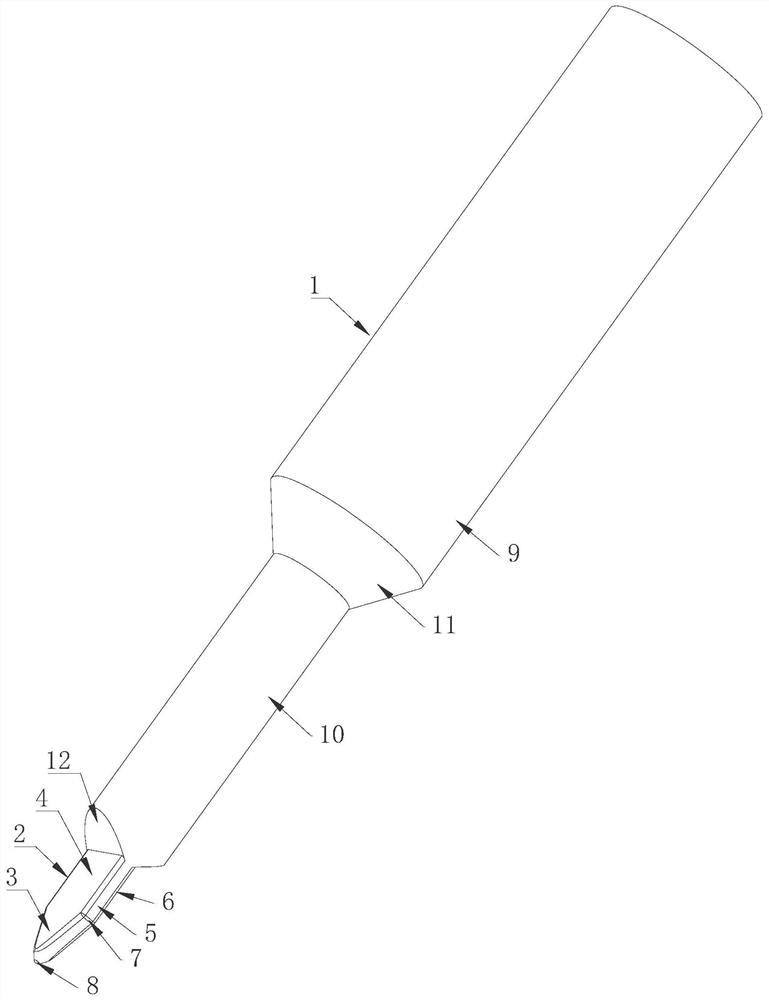

图1是本发明实施例4的整体结构示意图;

图2是本发明实施例4的刀头的侧面示意图;

图3是本发明实施例4的刀头的另一侧面示意图。

附图标记说明:1、刀杆;2、刀头;3、旋压部;4、定型部;5、旋压摩擦面;6、第一导向面;7、第二导向面;8、旋压面;9、第一连接段;10、第二连接段;11、缓冲段;12、让位面。

具体实施方式

以下将结合实施例和附图对本发明的构思、具体结构及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。另外,专利中涉及到的所有联接/连接关系,并非单指构件直接相接,而是指可根据具体实施情况,通过添加或减少联接辅件,来组成更优的联接结构。本发明创造中的各个技术特征,在不互相矛盾冲突的前提下可以交互组合。

实施例1

一种贵金属材料凹位旋压工艺,其包括如下步骤:

步骤一、根据首饰形状采用数控车床对铜工件加工成所需要的铜胚;

步骤二、在铜胚表面电铸沉积贵金属,使铜胚表面形成贵金属首饰外壳;

步骤三、用硝酸腐蚀掉贵金属首饰外壳内的铜胚,得到内部空心的贵金属首饰外壳;

步骤四、将步骤三得到的贵金属首饰外壳固定到CNC机器的夹具上,将旋压刀具安装到CNC机器上,通过CNC机器控制旋压刀具旋转并向下抵压贵金属首饰外壳的表面,使贵金属外壳表面形成凹位。

其中,所述步骤二中沉积贵金属的具体步骤如下:

S1、对铜胚表面进行除油、除蜡并清洗干净;

S2、将清洗后的铜胚固定在电铸挂具上;

S3、将挂具放进含金溶液的电铸缸中进行电铸,控制水温为60℃,电流为1A,电压为1.5V。

其中,所述步骤三中,使用硝酸腐蚀铜胚时,先在贵金属首饰外壳最长方向的两端钻两个连通贵金属首饰外壳内部的通孔,然后将内部有铜胚的贵金属首饰外壳放入硝酸溶液中,并对硝酸溶液中加热至硝酸溶液沸腾。

其中,所述通孔的直径为0.5mm。

其中,所述硝酸溶液的浓度为95%。

其中,所述步骤四中,旋压刀具的转速为12000转/分钟,所述旋压刀具的下压力为0.49mbar。

其中,所述贵金属首饰外壳的维氏硬度为100,所述贵金属首饰外壳的厚度为0.25mm。

实施例2

一种贵金属材料凹位旋压工艺,其包括如下步骤:

步骤一、根据首饰形状采用数控车床对铜工件加工成所需要的铜胚;

步骤二、在铜胚表面电铸沉积贵金属,使铜胚表面形成贵金属首饰外壳;

步骤三、用硝酸腐蚀掉贵金属首饰外壳内的铜胚,得到内部空心的贵金属首饰外壳;

步骤四、将步骤三得到的贵金属首饰外壳固定到CNC机器的夹具上,将旋压刀具安装到CNC机器上,通过CNC机器控制旋压刀具旋转并向下抵压贵金属首饰外壳的表面,使贵金属外壳表面形成凹位。

其中,所述步骤二中沉积贵金属的具体步骤如下:

S1、对铜胚表面进行除油、除蜡并清洗干净;

S2、将清洗后的铜胚固定在电铸挂具上;

S3、将挂具放进含金溶液的电铸缸中进行电铸,控制水温为55℃,电流为0.5A,电压为1.0V。

其中,所述步骤三中,使用硝酸腐蚀铜胚时,先在贵金属首饰外壳最长方向的两端钻两个连通贵金属首饰外壳内部的通孔,然后将内部有铜胚的贵金属首饰外壳放入硝酸溶液中,并对硝酸溶液中加热至硝酸溶液沸腾。

其中,所述通孔的直径为0.5mm。

其中,所述硝酸溶液的浓度为95%。

其中,所述步骤四中,旋压刀具的转速为11500转/分钟,所述旋压刀具的下压力为0.44mbar。

其中,所述贵金属首饰外壳的维氏硬度为90,所述贵金属首饰外壳的厚度为0.2mm。

实施例3

一种贵金属材料凹位旋压工艺,其包括如下步骤:

步骤一、根据首饰形状采用数控车床对铜工件加工成所需要的铜胚;

步骤二、在铜胚表面电铸沉积贵金属,使铜胚表面形成贵金属首饰外壳;

步骤三、用硝酸腐蚀掉贵金属首饰外壳内的铜胚,得到内部空心的贵金属首饰外壳;

步骤四、将步骤三得到的贵金属首饰外壳固定到CNC机器的夹具上,将旋压刀具安装到CNC机器上,通过CNC机器控制旋压刀具旋转并向下抵压贵金属首饰外壳的表面,使贵金属外壳表面形成凹位。

其中,所述步骤二中沉积贵金属的具体步骤如下:

S1、对铜胚表面进行除油、除蜡并清洗干净;

S2、将清洗后的铜胚固定在电铸挂具上;

S3、将挂具放进含金溶液的电铸缸中进行电铸,控制水温为65℃,电流为1.5A,电压为2.0V。

其中,所述步骤三中,使用硝酸腐蚀铜胚时,先在贵金属首饰外壳最长方向的两端钻两个连通贵金属首饰外壳内部的通孔,然后将内部有铜胚的贵金属首饰外壳放入硝酸溶液中,并对硝酸溶液中加热至硝酸溶液沸腾。

其中,所述通孔的直径为0.5mm。

其中,所述硝酸溶液的浓度为95%。

其中,所述步骤四中,旋压刀具的转速为12500转/分钟,所述旋压刀具的下压力为0.54mbar。

其中,所述贵金属首饰外壳的维氏硬度为110,所述贵金属首饰外壳的厚度为0.3mm。

实施例4

用于上述的工艺的旋压刀具,如图1-3所示,其包括刀杆1和设于刀杆1底部的刀头2,所述刀头2呈扁平状,所述刀头2包括下部呈三角形的旋压部3和上部呈矩形的定型部4,所述旋压部3的尖端朝下,所述定型部4的上下端分别连接刀杆1和旋压部3的上端,所述刀头2宽度方向的两相对侧面为旋压摩擦面5,所述刀头2的侧边缘均设置弧形的第一导向面6,所述第一导向面6由旋压摩擦面5向位于刀头2厚度方向的侧面延伸,所述刀头2宽度方向的两侧且位于旋压部3和定型部4的交接处设置圆弧形的第二导向面7,所述旋压部3的尖端设圆弧形的旋压面8。具体的,所述旋压刀具为钨钢合金材料。

本发明通过将刀具设置成上述结构,使用时利用CNC机床控制该刀具旋转并向下抵压贵金属材料,利用刀具旋压部3的旋转和下压动作,使贵金属材料表面向下凹陷形成用于放置钻石的凹位,通过在旋压部3的尖端设置圆弧形的旋压面8可以保证刀具向下旋压贵金属时既可以保证在贵金属表面压出凹位,还能确保旋压部3的下端不会将贵金属材料压穿孔,而第一导向面6和第二导向面7的设置可以避免旋压过程中刀具边缘切削贵金属,造成贵金属材料穿孔,或旋压后的凹位不符合生产要求。采用本刀具可以在厚度为0.2-0.3mm的金属材料表面旋压出用于放置厚度为1mm以上的钻石凹位,旋压出的凹位深度为金属材料厚度的三倍以上,便于制作质量更轻,厚度更薄,价格更便宜的贵金属首饰。

其中,为了使本刀具能旋压出更加适合放置厚度为1mm以上的钻石凹位,所述刀头2的厚度为0.35-0.45mm,该厚度的设置还可以进一步避免旋压过程中刀具对金属材料产生切削作用,保证刀具可以稳定的旋压出凹位。

其中,为了使刀具旋压出的凹位能使钻石镶嵌得更加牢固,所述旋压部3底部两侧边形成的角度为70-75°。

其中,为了进一步确保刀具能顺利地在金属材料表面旋压出凹位,且还不会对金属材料产生切削作用,所述旋压面8的直径为0.05-0.15mm。

其中,所述刀杆1包括第一连接段9和第二连接段10,所述第一连接段9和第二连接段10均为圆柱形,所述第一连接段9的直径大于第二连接段10的直径。

圆柱形的第一连接段9和第二连接段10有利于刀具更好的旋转,减小刀具旋转时与周边其他物品或结构产生碰撞的情况,将第二连接段10的直径设置成小于第一连接段9的直径,一方面,第一连接段9的直径较大,其强度相应的也较大,有利于提高刀具的强度,另一方面,第二连接段10靠近刀头2,第二连接段10的直径较小,其体积较小,可以避免刀具在对金属饰品进行加工时靠近金属饰品的第二连接段10与金属饰品发生碰撞,更有利于刀具更好的对金属饰品进行加工。

其中,为了进一步提高刀具的整体强度,所述第一连接段9和第二连接段10之间设有圆台型的缓冲段11,所述缓冲段11的上端直径等于第一连接段9的直径,所述缓冲段11的下端直径等于第二连接段10的直径。

其中,为了进一步避免刀具对金属材料进行加工时刀杆1与贵金属发生碰撞,所述第一连接段9下端设有两个倾斜的让位面12,两个所述让位面12位于刀头2厚度方向的两侧,两个所述让位面12的底部分别连接刀头2厚度方向的两个侧面,所述让位面12从下到上从靠近第一连接段9轴心的方向逐渐向远离第一连接段9轴心的方向倾斜。让位面12的设置更有利于刀具更好的对贵金属饰品进行加工,提高加工效率。

其中,所述第一连接段9、缓冲段11、第二连接段10和刀头2同轴设置。

其中,所述旋压刀具一体成型,一体成型的刀具整体强度更高,更加不易发生变形,更有利于延长其使用寿命。

其中,所述旋压刀具的表面粗糙度为Ra0.004-Ra0.006。

以上是对本发明的较佳实施进行了具体说明,但本发明创造并不限于所述实施例,熟悉本领域的技术人员在不违背本发明精神的前提下还可做出种种的等同变形或替换,这些等同的变形或替换均包含在本申请权利要求所限定的范围内。

- 一种贵金属材料凹位旋压工艺及旋压刀具

- 一种贵金属材料凹位旋压刀具