粘着摩擦剪切变形连续挤压装置

文献发布时间:2023-06-19 11:06:50

技术领域

本发明涉及金属成型技术领域,特别涉及一种粘着摩擦剪切变形连续挤压装置。

背景技术

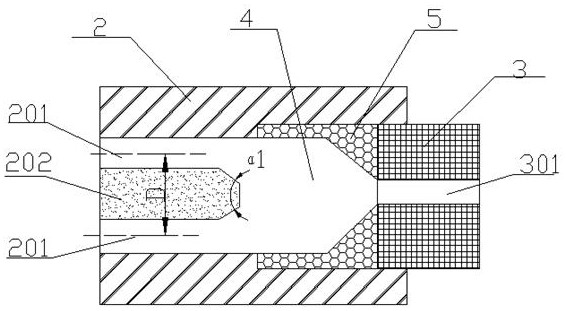

目前的金属连续挤压成型装置,如图1所示,主要包括挤压轮1、模腔2和模具3,挤压轮1的外壁开设有至少两个同轴设置的挤压槽101,模腔2安装在挤压轮1上,且挤压槽101位于挤压轮1与模腔2之间,模腔2内开设有与挤压槽101数量相等的模腔通道201,各模腔通道201之间分别通过一个模桥202隔开,且各模腔通道201的进料端分别与各挤压槽101对应连通;模具3安装在模腔2内,各模腔通道201的出料端均通过焊合区域4与模具3的成型腔301连通;各模桥202的一端与各模腔通道201的进料端均位于与挤压轮1相切的同一个面上,另一端均与模腔通道201的出料端位于同一个面上。这种装置在两股(或多股)金属坯料进入模腔通道201后,在模腔2内的摩擦方式为滑动摩擦,从模腔通道201流出后两股金属坯料在焊合区域4内焊合的模型为压力焊模型,需要很高的压力和温度配合,才可实现焊合,而且焊合时对两焊合界面的纯净度、气体含量,结构有严格的要求。

发明内容

发明目的:针对现有技术中存在的问题,本发明提供一种粘着摩擦剪切变形连续挤压装置,从模腔通道流出的两股或多股金属坯料以粘着摩擦剪切变形机制在焊合区域内“焊合”,“焊缝”强度由于受到剧烈剪切变形而大于非焊缝处,彻底解决焊缝导致的焊合强度不足等一系列问题。

技术方案:本发明提供了一种粘着摩擦剪切变形连续挤压装置,包括挤压轮、模腔和模具,所述挤压轮的外壁开设有至少两个同轴设置的挤压槽,所述模腔安装在所述挤压轮上,且所述挤压槽位于所述挤压轮与所述模腔之间,所述模腔内开设有与所述挤压槽数量相等的模腔通道,各所述模腔通道之间分别通过一个模桥隔开,且各所述模腔通道的进料端分别与各所述挤压槽对应连通;所述模具安装在所述模腔内,各所述模腔通道的出料端均通过焊合区域与所述模具的成型腔连通;各所述模桥的一端与各所述模腔通道的进料端均位于与所述挤压轮相切的同一个面上,另一端超出或未至所述模腔通道的出料端;待成型金属坯料在所述模腔通道和/或所述焊合区域内受到粘着摩擦剪切变形机制后成型出所需产品。

优选地,若各所述模桥的另一端超出所述模腔通道的出料端,则所述焊合区域位于所述模具内,或者,所述焊合区域的部分位于所述模腔内,另一部分位于所述模具内;若各所述模桥的另一端未至所述模腔通道的出料端,则所述焊合区域位于所述模腔内,或者,所述焊合区域的部分位于所述模腔内,另一部分位于所述模具内。

进一步地,若所述焊合区域部分或全部位于所述模腔内,则在所述焊合区域位于所述模腔内的位置四周安装定位环。不同尺寸的定位环决定不同深度的焊合区域。

优选地,各所述模腔通道内壁为粗糙内壁,和/或,各所述模桥的表面为粗糙表面。模腔通道内壁设计为粗糙内壁,能够使得金属坯料在模腔通道内壁挤压变形时就能够受到模腔通道粗糙内壁的粘着摩擦剪切作用,便于后续“焊合”过程的顺利进行;模腔通道和模桥内表面的粗糙处理,增大了坯料与通道和模桥表面的摩擦力,使坯料在此粗糙的表面难以滑动,在模腔通道和模桥后端形成较大的死区,则坯料在死区表面流过时属于同种材料的剪切塑性变形,即粘着摩擦剪切变形机制。

优选地,所述粗糙内壁为锯齿状内壁,和/或,所述粗糙表面为锯齿状表面。

进一步地,所述挤压槽由相互连通的外槽和内槽组成,所述内槽的宽度w2大于所述外槽的宽度w1,在所述挤压槽内安装与其形状匹配的堵头时,所述堵头两侧侧壁与所述外槽的两侧内壁之间具有预设间隙 w3。增大坯料与轮槽侧壁的接触面积,进而提高挤压的驱动力,满足粘着摩擦剪切变形机制对动力要求较高的需求;侧边间隙w3起到泄力的作用,当坯料于膜腔内堵死时,或者挤压力过大时,坯料不再继续进入挤压腔,而是沿着此泄力缝隙流出,防止模桥压塌。优选地,相邻两个所述模腔通道的中轴线之间的间距D为2~5 w1。

优选地,若所述挤压槽为两个,则所述模腔通道模腔通道为两个,所述模桥靠近所述模具的一端为梯形或三角形。模桥靠近模具的一端设计为梯形或三角形,在梯形和三角形靠近模具的一端端部能够容易形成流动死区,该流动死区内金属坯料不流动,流动死区内的金属坯料只能通过剪切的方式从这些流动死区边缘流过,两股金属流以粘着摩擦剪切变形机制在焊合区域内“焊合”,“焊缝”强度由于受到剧烈剪切变形而大于非焊缝处,彻底解决焊缝导致的焊合等一系列问题。

优选地,若所述模桥靠近所述模具的一端为梯形,则梯形的上底正对所述模具的成型腔入口设置,两腰之间的夹角为0~45°。

优选地,若所述模桥靠近所述模具的一端为三角形,则三角形的尖角正对所述模具的成型腔入口设置,且该尖角为0~45°。

优选地,各所述模腔通道相互平行设置。

有益效果:本发明中,当待成型金属条在挤压槽和挤压轮的作用下被传送至模腔的模腔通道内后,通过挤压变形从模腔通道的出料端挤出,由于两两模腔通道之间,模桥的末端超出或未至模腔通道的出料端,所以变形的金属坯料从模腔通道挤出后,会在模桥的末端(模桥靠近模具的一端)存在一个流动死区,该流动死区内金属坯料不流动,流动死区周围的金属坯料只能通过剪切的方式从这些死区边缘流过,两股金属坯料以粘着摩擦剪切变形机制在焊合区域内“焊合”,“焊缝”强度由于受到剧烈剪切变形而大于非焊缝处,彻底解决焊缝导致的焊合等一系列问题,然后这些经过粘着摩擦剪切变形机制“焊合”后的金属坯料再进入到模具的成型腔内成型,成型后的材料在整个横截面上性能均匀,稳定,不存在焊缝性能差、性质不稳定等问题,适用于两槽道及以上的挤压轮的连续挤压,特别适合大宽厚比型材的制备。

当模桥末端未至模腔出料端端面时:(1)增加了焊合室的深度,在不改变其他参数的前提下,有效提高焊合室内的静水压力,使焊合界面的焊合压力提高、焊缝焊合时间延长,有利于焊缝质量的提高;(2)模桥末端更容易堆积坯料,直至与模腔通道的出料端齐平,此堆积的坯料为半流动死区(即流速小于模腔通道中心部分的坯料,但也不为0,具有一定的流速),坯料以较慢的速度不断从该死区流进流出,流出的速度与模腔通道中心区域坯料流出的速度之差,使材料发生剪切变形,即粘着摩擦剪切变形机制。

当模桥末端超出模腔出料端端面时:(1)焊合室沿Z轴方向尺寸变大,相当于不改变模具结构的前提下增大了挤压比,使焊合室内的阻力变大,静水压力升高,有利于焊合,提高焊缝质量;(2)模桥表面死区区域加长,增大坯料与模桥之间的阻力,使坯料沿着挤压方向更容易倾向于粘着摩擦剪切变形的形式流动,有利于焊缝质量提高;(3)有利于排出模桥末端的残留气体,使焊缝免除难以消除的气孔空洞缺陷。

附图说明

图1为现有技术中金属连续挤压成型装置中模腔通道与模具衔接处的结构示意图;

图2为本发明中粘着摩擦剪切变形连续挤压装置的结构示意图;

图3为实施方式1中模腔通道与模具衔接处的结构示意图;

图4为挤压轮中一个挤压槽的放大结构示意图;

图5为挤压槽的正视图;

图6为挤压轮中的一个挤压槽与堵头配合时的正视图;

图7为实施方式2中模腔通道与模具衔接处的结构示意图;

图8为实施方式3中模腔通道与模具衔接处的结构示意图;

图9为实施方式4中模腔通道与模具衔接处的结构示意图;

图10为实施方式6中模桥的结构示意图。

具体实施方式

下面结合附图对本发明进行详细的介绍。

实施方式1:

本实施方式提供了一种粘着摩擦剪切变形连续挤压装置,如图2和3所示,主要由挤压轮1、模腔2和模具3组成,挤压轮1的外壁开设有两个同轴设置的挤压槽101,模腔2安装在挤压轮1上,且挤压槽101位于挤压轮1与模腔3之间,模腔3内开设有两个相互平行的模腔通道201,两个模腔通道201之间通过一个模桥202隔开,且两个模腔通道201的进料端分别与两个挤压槽101对应连通;模具3安装在模腔2内,两个模腔通道201的出料端均通过位于模具3内的焊合区域4与模具3的成型腔301连通;模桥202的一端与两个模腔通道201的进料端均位于与挤压轮1相切的同一个面上,另一端超出模腔通道201的出料端位于焊合区域4内,且模桥202靠近模具3的一端为梯形,梯形的上底正对模腔通道201的出料端设置,两腰之间的夹角α1为0~45°。

如图4至6所示,挤压槽101由相互连通的外槽1011和内槽1012组成,内槽1012的宽度w2大于外槽1011的宽度w1,在挤压槽101内安装与其形状匹配的堵头6时,堵头6两侧侧壁与外槽1011的两侧内壁之间具有预设间隙 w3。相邻两个模腔通道201的中轴线之间的间距D为3 w1。

先将待成型金属坯料使用碱洗+酸洗+水洗(超声)清洗后扒皮处理,以清除坯料表面杂物和氧化皮,然后将待成型金属坯料在挤压槽101和挤压轮1的作用下传送至模腔2的模腔通道201内,通过挤压变形从模腔通道201的出料端挤出金属坯料,由于两两模腔通道201之间,模桥202的末端超出模腔通道201的出料端,所以变形的金属坯料从模腔通道201挤出后,会在模桥202的末端(模桥202靠近模具3的一端)存在一个流动死区5,该流动死区5内金属坯料不流动,流动死区5周围的金属坯料只能通过剪切的方式从这些流动死区5边缘流过,两股金属流以粘着摩擦剪切变形机制在焊合区域4内“焊合”,然后这些经过粘着摩擦剪切变形机制“焊合”后的金属坯料再进入到模具3的成型腔301内成型。

实施方式2:

本实施方式与实施方式1大致相同,主要区别在于,在本实施方式中,焊合区域4部分位于模腔2内,部分位于模具3内,在焊合区域4位于模腔内的部分四周安装有定位环5,如图7所示。

除此之外,本实施方式与实施方式1完全相同,此处不做赘述。

实施方式3:

本实施方式与实施方式1大致相同,主要区别在于,在本实施方式中,两个模桥202靠近模具3的一端未至模腔通道201的出料端,则焊合区域4位于模腔2内。如图8所示。

除此之外,本实施方式与实施方式1完全相同,此处不做赘述。

实施方式4:

本实施方式与实施方式3大致相同,主要区别在于,在本实施方式中,焊合区域4部分位于模腔2内,部分位于模具3内,在焊合区域4位于模腔内的部分四周安装有定位环5,如图9所示。

除此之外,本实施方式与实施方式3完全相同,此处不做赘述。

实施方式5:

本实施方式为实施方式1、2、3或4的进一步改进,主要改进之处在于,本实施方式中,将模腔通道内壁设置为锯齿状粗糙内壁,将模桥表面设置为锯齿状粗糙表面。这样能够使得金属坯料在模腔通道内挤压变形时,就能够同时受到模腔通道的锯齿状粗糙内壁和模桥的锯齿状粗糙表面的粘着摩擦剪切作用,便于后续“焊合”过程的顺利进行。

除此之外,本实施方式与实施方式1、2、3或4完全相同,此处不做赘述。

实施方式6:

本实施方式与实施方式1、2、3、4或5大致相同,主要改进之处在于,本实施方式中模桥202靠近模具3的一端为三角形,三角形的尖角正对模具3的成型腔301入口设置,且该尖角α2为0~45°,如图10。

除此之外,本实施方式与实施方式1、2、3、4或5完全相同,此处不做赘述。

上述实施方式只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所做的等效变换或修饰,都应涵盖在本发明的保护范围之内。

- 粘着摩擦剪切变形连续挤压装置

- 一种激光增材试件摩擦压力剪切变形装置