高频低损耗高强度车载天线鞭体与底座接口

文献发布时间:2023-06-19 11:06:50

技术领域

本发明涉及车载天线技术领域,尤其涉及一种高频低损耗高强度车载天线鞭体与底座接口及其装配方法。

背景技术

车载天线的使用环境严苛,要求鞭体可反复拆卸、鞭体与底座接口的使用寿命要长、震动或撞击等恶劣情况下鞭体与底座连接可靠。近年来,因宽频带技术发展,车载天线的使用需求提高到覆盖1000MHz以上的高频段。

目前定型产品的低频段车载天线鞭体与底座高强度接口中,为确保强度,外导体旋接时,内导体作为一个整体一起旋转;为确保使用寿命,没有采用插入式连接,而是采用压接式。原理上,高频接口结构应尽量确保内外导体的阻抗连续,接近电缆线的阻抗特性,但现有定型产品的结构中,弹性压簧作为外导体内径影响阻抗特性,特别是压簧是否压紧、长度方向上的公差累计不同等都会导致阻抗特性不连续,无法在高频段使用。

通用的高频低损耗接口中,内导体与外导体通过绝缘介质隔开,分别采用插入式连接;为保证连接可靠,采用弹性材料制作插孔;考虑同心度误差等公差因素,内导体与外导体插入后不再转动,通过挡圈固定的外螺套旋转来实现螺纹旋接;通过挡圈固定的外螺套是结构强度的弱点,无论如何加强都不能改变这个结构原理,无法应用于车载天线鞭体与底座之间的接口之间,如果放弃挡圈固定的外螺套,插入式接口的内外导体旋转连接,同心度误差会导致弹性材料制作的插孔快速失效,使用寿命大大降低。

发明内容

有鉴于此,本发明提出了一种高频低损耗高强度车载天线鞭体与底座接口,以解决传统车载天线鞭体与底座接口无法在高频段使用及使用寿命低的问题。

本发明的技术方案是这样实现的:一种高频低损耗高强度车载天线鞭体与底座接口,包括公头及母座,公头包括第一电缆线、插座、第一套圈、第一衬套、第一绝缘衬套、接触销;母座包括第二电缆线、螺套、第二套圈、第二衬套、第二绝缘衬套、第三绝缘衬套、圆环、插针、插孔、压簧;插座及螺套均为中空结构;

第一套圈、第一衬套、第一绝缘衬套在插座内顺序排布,第一绝缘衬套套设于接触销外,第一电缆线依次穿过并嵌入第一套圈、第一衬套,第一电缆线的端部插入接触销内;

第二套圈、第二衬套、第二绝缘衬套、第三绝缘衬套在螺套内顺序排布,第二绝缘衬套套设于插针外,圆环套设于第三绝缘衬套外,插孔内嵌于第三绝缘衬套内,压簧置于插孔内,插孔远离第二绝缘衬套的一端突出第三绝缘衬套及圆环外,第二电缆线依次穿过并嵌入第二套圈、第二衬套,第二电缆线的端部插入插针内,插针远离第二衬套的一端插入插孔内并与压簧的一端接触;

插座的端部适于插入螺套的端部,接触销远离第一衬套的一端适于与插孔远离第二绝缘衬套的一端抵接。

可选的,接触销远离第一衬套的一端设有凸起,插孔远离第二绝缘衬套的一端设有凹槽,凸起与凹槽相适配。

可选的,母座还包括紧定螺钉,螺套上设有螺孔,螺孔贯穿螺套的内外壁,螺孔正对圆环,紧定螺钉穿过螺孔并与圆环抵接。

可选的,第一衬套、第一绝缘衬套均与插座的内壁抵接,第二衬套、第二绝缘衬套、圆环均与螺套的内壁抵接。

可选的,第一电缆线包括第一皮线及第一芯线,第二电缆线包括第二皮线及第二芯线;

第一皮线套设于第一芯线外,第一衬套的端部置于第一套圈内,第一皮线置于第一套圈与第一衬套之间并分别与第一套圈、第一衬套紧密接触,第一芯线依次穿过并嵌入第一套圈、第一衬套;

第二皮线套设于第二芯线外,第二衬套的端部置于第二套圈内,第二皮线置于第二套圈与第二衬套之间并分别与第二套圈、第二衬套紧密接触,第二芯线依次穿过并嵌入第二套圈、第二衬套。

可选的,公头还包括第一垫圈,母座还包括第二垫圈;

第一衬套的端部与第一绝缘衬套的端部抵接,第一垫圈内嵌于第一衬套并套设于第一芯线外,第一垫圈的端部与第一绝缘衬套的端部抵接;

第二衬套的端部与第二绝缘衬套的端部抵接,第二垫圈内嵌于第二衬套并套设于第二芯线外,第二垫圈的端部与第二绝缘衬套的端部抵接。

可选的,第二绝缘衬套远离第二衬套的一端与第三绝缘衬套的端部抵接。

本发明的高频低损耗高强度车载天线鞭体与底座接口相对于现有技术具有以下有益效果:

(1)摒弃了插入式结构,采用了内外导体压接式,为使内外导体同时可靠连接,引入了内导体内压簧,旋紧后外导体刚性接触,内导体弹性接触,结构精简、加工工艺简单、易于装配,没有畸高的加工精度要求,成本低廉,同时具有现有定型产品的结构强度,可靠性高,使用寿命长;

(2)电缆线按需求剥出芯线和皮线,将皮线夹在套圈与衬套之间,这种嵌套结构进一步极大的增加了结构之间的稳定性;

(3)压簧设计在内导体内部,由于与阻抗相关的参数是内导体外径,因此压簧的压缩情形不影响接口的阻抗特性,在高频段实现了低损耗同轴连接,切实解决了宽频带车载天线的接口问题。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

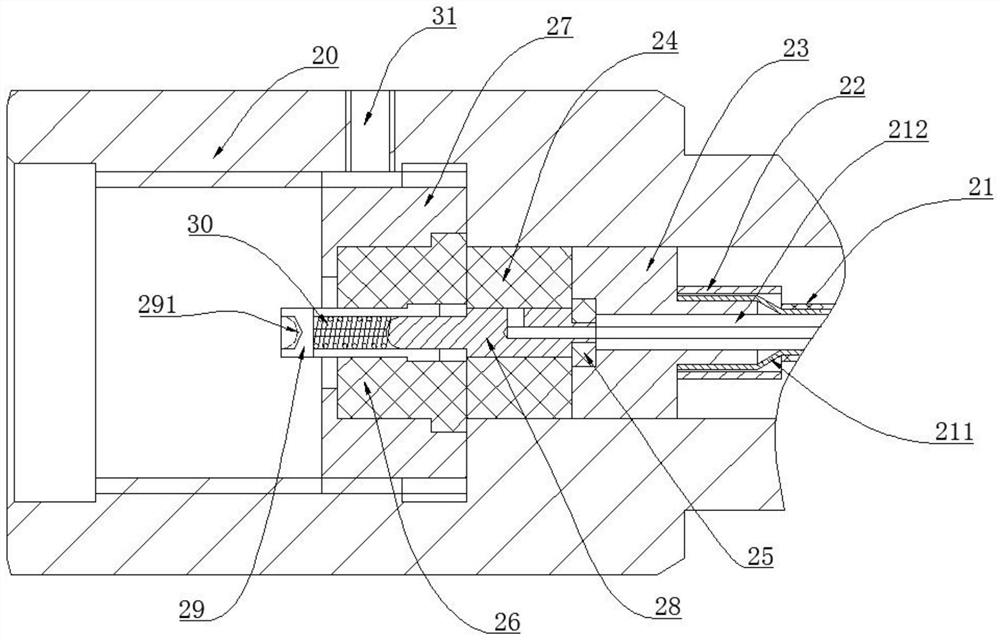

图1为本发明的公头的结构示意图;

图2为本发明的母座的结构示意图。

附图标记说明:

10-插座;11-第一电缆线;111-第一皮线;112-第一芯线;12-第一套圈;13-第一衬套;14-第一绝缘衬套;15-第一垫圈;16-接触销;161-凸起;20-螺套;21-第二电缆线;211-第二皮线;212-第二芯线;22-第二套圈;23-第二衬套;24-第二绝缘衬套;25-第二垫圈;26-第三绝缘衬套;27-圆环;28-插针;29-插孔;291-凹槽;30-压簧;31-紧定螺钉。

具体实施方式

下面将结合本发明实施方式,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

如图1和图2所示,本实施例的高频低损耗高强度车载天线鞭体与底座接口包括公头及母座,公头包括第一电缆线11、插座10、第一套圈12、第一衬套13、第一绝缘衬套14、第一垫圈15、接触销16;母座包括第二电缆线21、螺套20、第二套圈22、第二衬套23、第二绝缘衬套24、第二垫圈25、第三绝缘衬套26、圆环27、插针28、插孔29、压簧30、紧定螺钉31。

本实施例的插座10及螺套20均为中空结构,最好为中空环形结构,第一套圈12、第一衬套13、第一绝缘衬套14、第一垫圈15、第二套圈22、第二衬套23、第二绝缘衬套24、第二垫圈25、第三绝缘衬套26、圆环27、插孔29也均可看作长条形中空环型结构。

第一套圈12、第一衬套13、第一绝缘衬套14在插座10内顺序排布,以图1为例,即为从左往右依次排布。第一绝缘衬套14套设于接触销16外。第一电缆线11包括第一皮线111及第一芯线112,第一皮线111套设于第一芯线112外,第一衬套13的端部(即左端)置于第一套圈12内,第一皮线111置于第一套圈12与第一衬套13之间并分别与第一套圈12、第一衬套13紧密接触,第一芯线112依次穿过并嵌入第一套圈12、第一衬套13,第一芯线112的端部裸露出内部的线芯且线芯插入接触销16内。第一衬套13的端部与第一绝缘衬套14的端部抵接,第一垫圈15内嵌于第一衬套13并套设于第一芯线112外,第一垫圈15的端部与第一绝缘衬套14的端部抵接。第一衬套13靠近第一绝缘衬套14的一端(即右端)的外壁与插座10的内壁抵接,同样第一绝缘衬套14的外壁也与插座10的内壁抵接。

第二套圈22、第二衬套23、第二绝缘衬套24、第三绝缘衬套26在螺套20内顺序排布,以图2为例,即为从右往左依次排布。第二绝缘衬套24套设于插针28外,圆环27套设于第三绝缘衬套26外,插孔29内嵌于第三绝缘衬套26内,压簧30置于插孔29内,插孔29远离第二绝缘衬套24的一端突出第三绝缘衬套26及圆环27外。第二电缆线21包括第二皮线211及第二芯线212,第二皮线211套设于第二芯线212外,第二衬套23的端部置于第二套圈22内,第二皮线211置于第二套圈22与第二衬套23之间并分别与第二套圈22、第二衬套23紧密接触,第二芯线212依次穿过并嵌入第二套圈22、第二衬套23,第二芯线212的端部裸露出内部的线芯且线芯插入插针28内,插针28远离第二衬套23的一端插入插孔29内并与压簧30的一端接触。第二衬套23、第二绝缘衬套24、圆环27均与螺套20的内壁抵接。第二衬套23的端部与第二绝缘衬套24的端部抵接,第二垫圈25内嵌于第二衬套23并套设于第二芯线212外,第二垫圈25的端部与第二绝缘衬套24的端部抵接。第二绝缘衬套24远离第二衬套23的一端与第三绝缘衬套26的端部抵接。螺套20上还设有螺孔(未画出),螺孔贯穿螺套20的内外壁,螺孔正对圆环27,紧定螺钉31穿过螺孔并与圆环27抵接。接触销16远离第一衬套13的一端设有凸起161,插孔29远离第二绝缘衬套24的一端设有凹槽291,凸起161与凹槽291相适配。

接口装配时,插座10的端部适于插入螺套20的端部,凸起161适于与凹槽291抵接。

本实施例的接口装配过程为:

对于公头,第一电缆线11按需求剥出第一芯线112与第一皮线111,第一芯线112依次装入第一套圈12、第一衬套13、第一垫圈15后,第一芯线112与接触销16用焊锡丝焊接;用工具挤压第一套圈12变形,将第一皮线111夹在第一套圈12与第一衬套13之间;最后将接触销16装入第一绝缘衬套14,再将第一套圈12、第一衬套13、第一绝缘衬套14的整体装入插座10中,公头装配完成。

对于母座,第二电缆线21按需求剥出第二芯线212和第二皮线211,第二芯线212依次转入第二套圈22、第二衬套23、第二垫圈25后,第二芯线212与插针28用焊锡丝焊接;用工具挤压第二套圈22变形,将第二皮线211夹在第二套圈22与第二衬套23之间;将压簧30装入插孔29,插孔29装入第三绝缘衬套26,第三绝缘衬套26装入圆环27;再将圆环27旋入螺套20,旋紧后装入紧定螺钉31固定件圆环27;将插针28装入第二绝缘衬套24,再将上述整体装入螺套20,母座装配完成。

最后可将插座10的右端插入螺套20的左端,凸起161与凹槽291抵接,完成接口连接。则第一电缆线11、接触销16、插孔29、插针28、第二电缆线21便连通。

本实施例中,各个组件之间的抵接便初步增强了各个结构之间的稳定性,其次是电缆线按需求剥出芯线和皮线,将皮线夹在套圈与衬套之间,这种嵌套结构进一步极大的增加了结构之间的稳定性。为解决强度问题,本实施例摒弃了插入式结构(对装配精度和加工精度都要求非常高),采用了内外导体压接式,为使内外导体同时可靠连接,引入了内导体内压簧30,旋紧后外导体刚性接触,内导体弹性接触,结构精简、加工工艺简单、易于装配,没有畸高的加工精度要求,成本低廉,同时具有现有定型产品的结构强度,可靠性高,使用寿命长。

另外,同轴结构的阻抗特性是由外导体内径、内导体外径以及绝缘介质的介电常数来决定的,要使接口应用到高频段,需使以上三个数字同步的相匹配的变化,而不能出现其中一个变了另外两个不变的情况。本实施例的压簧30设计在内导体内部,由于与阻抗相关的参数是内导体外径,因此压簧30的压缩情形不影响接口的阻抗特性,在高频段实现了低损耗同轴连接,切实解决了宽频带车载天线的接口问题。经实验验证,本实施例的接口可应用于6000MHz的高频段。

以上所述仅为本发明的较佳实施方式而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 高频低损耗高强度车载天线鞭体与底座接口

- 高频低损耗高强度车载天线鞭体与底座接口