一种软包电池包

文献发布时间:2023-06-19 11:06:50

技术领域

本发明涉及电池技术领域,尤其涉及一种软包电池包。

背景技术

近来电池CTP出现频率越来越高,也逐步进入了大众的视野。CTP即Cell to PACK,是电芯直接集成为电池包,从而省去了中间模组环节。目前CTP有两种技术路线,一是采用完全无模组方式,二是以大模组替代小模组的方式。但目前软包CTP方案依然不成熟,尚没有关于软包CTP的实现方案。

另一方面,目前软包电池的极耳都是从电芯两侧或同侧出极耳的,从模组同侧出极耳时,两个极耳的中间位置存在一定的空间浪费,导致降低了大模组软包电芯的体积利用率;从模组两侧出极耳时,每一个极耳的两侧存在一定的空间浪费,导致降低了大模组软包电芯的体积利用率。因此,亟需一种新的软包电池结构,以解决此问题。

发明内容

为了解决现有技术的不足,本发明的主要目的在于提供一种软包电池包,能够提高电池包内的体积利用率。

为了实现上述目的,本发明提供的一种软包电池包,包括软包电池、外框架和热管理系统;所述外框架形成内部空间,所述软包电池并行竖直设置于外框架所形成的内部空间内,所述软包电池的长度方向与所述软包电池包的宽度方向一致、所述软包电池的宽度方向与所述软包电池包的高度方向一致且所述软包电池的厚度方向与所述软包电池包的长度方向一致;

所述软包电池包括极片,所述极片包括第一电芯和第二电芯,所述第一电芯包括第一电芯本体、第一极耳和第二极耳,所述第一极耳和所述第二极耳位于所述第一电芯本体的同一个侧面上;所述第二电芯包括第二电芯本体,所述第二电芯设于所述第一极耳和第二极耳之间,并与所述第一电芯连接。

所述第一电芯具有第一长度L1、第一高度H1和第一宽度D1,所述第二电芯具有第二长度L2、第二高度H2和第二宽度D2,所述第一极耳和所述第二极耳具有高度h;所述第一极耳和所述第二极耳位于由第一长度L1和第一宽度D1组成的侧面内,其中,L1≥H1,L1≥D1;

所述第一电芯的第一长度L1与第一高度H1的比值范围为4-50;

所述第一电芯的第一长度L1与第一宽度D1的比值范围为20-210。

可选地,所述第一电芯的第一长度L1的取值范围为400mm-1500mm。

可选地,所述第一极耳和第二极耳之间的距离为d,d与L1的比值范围为0.7-0.9。

可选地,L2与d的比值范围为0.7-0.9。

可选地,所述热管理系统包括冷却组件、冷却介质循环管,所述冷却介质循环管包括进口管和出口管,所述进口管和出口管分别连接到冷却组件上。

可选地,所述进口管和所述出口管设置于位于所述软包电池包的宽边处的冷却组件上。

可选地,所述冷却组件位于第一极耳和第二极耳之间,所述冷却组件具有宽度D3,D3与d的比值范围为0.7-0.9。

可选地,D3与d的比值范围为0.75-0.85。

可选地,所述软包电池包还包括电连接板,所述电连接板设置于所述软包电池上方;所述电连接板包括框架和极耳插槽,所述第一极耳和第二极耳穿设于电连接板的极耳插槽内,所述第一极耳和所述第二极耳分别与电连接板固定并电连接。

可选地,相邻的软包电池的正极极耳和负极极耳通过电连接板连接设置以形成串联连接;位于软包电池包同一侧的,任一个所述软包电池的正极与相邻的软包电池的负极连接于同一个所述电连接板。

本发明提供的一种软包电池包,包括软包电池、外框架和热管理系统;根据软包电池的特点,通过将第一极耳和第二极耳设置于第一电芯本体的同一个侧面上,并在第一极耳和第二极耳之间设置第二电芯,使得第一电芯和第二电芯呈“凸”字形,避免第一极耳和第二极耳之间的空间浪费,提高了软包电池包内的体积利用率。

本发明提供的一种软包电池包,具有体积利用率高、结构简单、成本低的优点。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

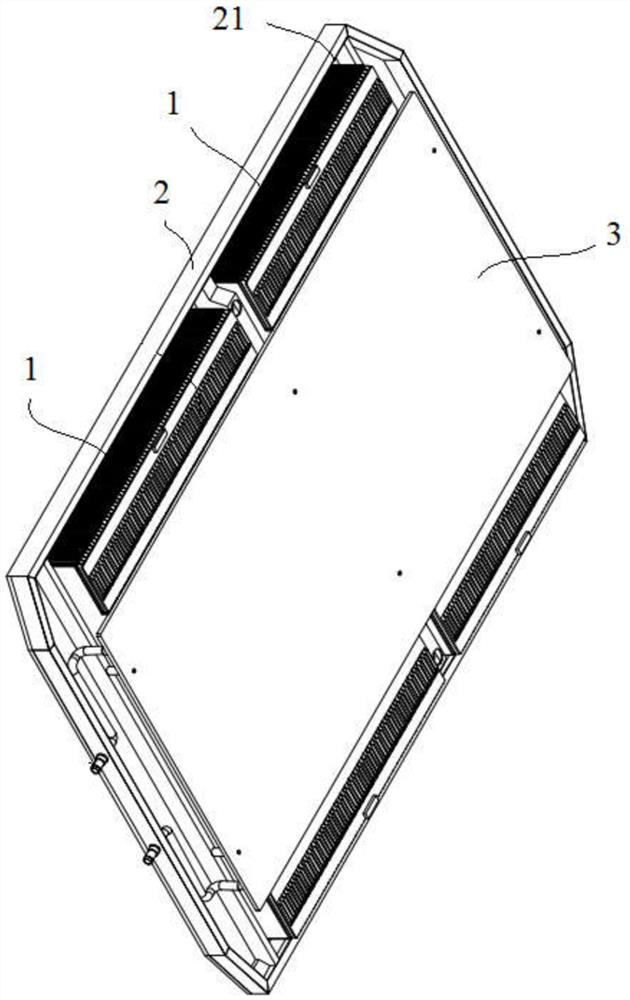

图1是本发明提供的一种软包电池包的结构示意图;

图2是根据图1所示的软包电池包的俯视结构示意图;

图3是根据图1所示的软包电池包的极片的结构示意图;

图4是根据图1所示的软包电池包的软包电池的结构示意图;

图5是根据图4所示的软包电池的结构示意图;

图6是根据图4所示的软包电池的结构示意图;

图7是根据图1所示的一种软包电池包(拆开热管理系统后)的结构示意图;

图8是根据图7所示的一种软包电池包的局部放大示意图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图3-6所示,本发明提供了一种软包电池1,软包电池1可以包括极片11,极片11包括第一电芯12和第二电芯13。第一电芯12包括第一电芯本体121、第一极耳122和第二极耳123。第一极耳122和第二极耳123位于第一电芯本体121的同一个侧面上。第二电芯13包括第二电芯本体(第二电芯本体与第一电芯本体121的结构相同,两者为一整体式结构,即第二电芯本体和第一电芯本体121共同构成一个电芯本体;或两者可以是分体式设计且二者通过电连接并联成一个电芯本体),第二电芯13设于第一极耳122和第二极耳123之间,并与第一电芯12连接,以构成软包电池的正极或负极。同时在位于第一极耳122和第二极耳123之间的软包电池的侧面上设有第二电芯13。第二电芯13与第一电芯12电连接。即,通过在第一极耳122和第二极耳123之间设置第二电芯,使得第一电芯12和第二电芯13整体呈“凸”字形结构,避免了两个极耳之间的空间浪费,从而提高了软包电池包内的体积利用率。

具体地,为提高软包电池包内的体积利用率,通常将电芯的形状设计为适配于软包电池包的壳体的形状,通常为长方体形。如图3-6所示,第一电芯12和第二电芯13均为长方体形状的,第一电芯12具有第一长度L1、第一高度H1和第一宽度D1。第二电芯13具有第二长度L2、第二高度H2和第二宽度D2。第一极耳122和第二极耳123具有高度h(第一极耳122和第二极耳123的高度也可以是不相同的,在本示例中以两者的高度相同为例)。可选地,h≤H1。第一极耳122和第二极耳123的高度h为30-70mm,极耳的高度是可以根据实际需要调整的,例如根据软包电池的结构和用于冷却软包电池的热管理系统3的结构进行调整。可选地,将第一极耳122和第二极耳123设置于第一电芯12的长边所在的侧面(如L1*H1面或L1*D1面)上。即第一极耳122和第二极耳123位于由第一长度L1和第一宽度D1组成的侧面内,其中,L1≥H1,L1≥D1,D1≥D2。优选地,将第一极耳122和第二极耳123设置于第一电芯12的侧面面积最大的一个侧面上,以使得可以适配更大体积的第二电芯13,使得电芯在长度方向上的利用率提高。

需要注意的是,在本发明中,“长”、“宽”、“高”指代电芯的各侧边,优选的,第一电芯12的第一长度L1>第一高度H1>第一宽度D1,当电芯竖直排列在软包电池包中时,宽度也可以理解为电芯的厚度,可以确定的是,无论是“宽度”还是“厚度”,定义的不同不会对本发明的保护范围产生影响。

一般而言,软包电池包水平放置在电动汽车中,软包电池包的长度方向与车的长度方向一致时布置是有利的,但作为一种特殊的排布方式,软包电池包的长度方向也可以与车的宽度方向一致,本申请对软包电池包的排布方式并无特别限定,在不违背本申请发明构思的基础上,软包电池包的排布方式没有特别限定。

现有的电动车的车身长度为2000mm-6000mm,比如3000mm、3500mm、4000mm、4500mm;车身宽度为1500mm-2000mm,比如1600mm、1800mm。当软包电池的长度与车身长度方向一致时,软包电池在长度方向上的尺寸与车身长度的比值a满足:40%≤a≤80%,比如40%、50%、60%、70%、80%;优选地,55%≤a≤70%;软包电池在宽度方向上的尺寸与车身宽度的比值b满足:40%≤b≤90%,比如40%、50%、60%、70%、80%;优选地,55%≤b≤80%。

优选地,第一长度L1与第一宽度D1的比值范围为20-210,这是由于L1需小于车身宽度,以避免软包电池包无法安装于车上,若L1与D1的比值过大或过小,会导致电池内部电流的不均匀,降低电池效率。优选地,第一长度L1与第一宽度D1的比值范围为40-150。

软包电池包中,软包电池1的第一长度与软包电池包的宽度相匹配,由于电池极耳设置在软包电池上方,使得软包电池包在水平方向的利用率得到大幅度的提高,L1的取值范围为400mm-1400mm。可选地,L1与H1的比值范围为4-50。这是由于L1需小于车身宽度,以避免软包电池包无法安装于车上,若L1与H1的比值过大或过小,会导致电池内部电流的不均匀,降低电池效率。优选地,L1与H1的比值范围为10-25,由于极耳在水平方向上不再占用空间,由此,能够进一步增加电池的长度,更进一步提高电池的长宽比(即L1与H1的比值),同时,由于极耳之间设置有第二电芯13,由此,使得不会因极耳设置在电芯上方而导致体积利用率的下降。

第一极耳122和第二极耳123之间的距离为d。可选地,d与L1的比值范围为0.7-0.9。即第一极耳122和第二极耳123之间的长度为第一电芯12的长度的0.7-0.9倍,使得第一极耳122与第一电芯12的端部、第二极耳123与第一电芯12的端部存在一定的距离,避免第一极耳122和第二极耳123与第一电芯12的端部持平,降低第一极耳122和第二极耳123与极片11的焊接和安装难度,同时,第一极耳122和第二极耳123的距离过大还容易造成电池内部电流的不均匀。若第一极耳122和第二极耳123的距离过小,则会导致第二电芯13的长度过短,造成第一极耳122和第二极耳123之间的空间的使用率过低,不利于提高软包电池包内的体积利用率。L2与d的比值范围为0.7-0.9。即第二电芯13的长度L2是第一极耳122和第二极耳123之间的距离的0.7-0.9倍。如果距离过短,第二电芯13的长度不够,造成空间的浪费,降低了体积利用率;如果距离过长(第二电芯13过于接近第一极耳122和/或第二极耳123),容易增加电池短路的风险。

第二电芯13的第二高度H2可以根据实际的软包电池包结构进行调整。第二电芯的第二高度H2可以小于第一极耳122和第二极耳123的高度h,也可以大于或等于第一极耳122和第二极耳123的高度h。软包电池包结构根据两者的关系,可以进行调整,以满足电芯的安装和极耳的电连接。

本发明中,第一电芯12和第二电芯13仅仅是名称上的称呼,以从位置和连接关系上对两者进行区别。优选地,第一电芯12和第二电芯13具有相同的结构和组成。所述相同的结构指的是两者具有相同的宽度(即D1= D2),相同的组成指的是两者具有相同的材料组成,比如正极都由粘结剂、导电剂和正极活性物质组成,且两者在三方面的选材上完全一致,且各材料的用量(即各材料的用量比例)也完全相同,本领域技术人员可以理解,选材的完全一致并不仅仅是指材料种类,应最终体现表现出完全一致的电性能;也可以是设计为“凸”字形的一个完整的异形(即非长方体形状)电芯。

第一电芯12和第二电芯13的制备可以在裁切过程中直接将极片11形成特定形状,比如“凸”字形,形成一体的第一电芯12和第二电芯13,本申请对第一电芯12和第二电芯13的制备方法、组成没有特别限定,在不违背本申请的发明构思的基础上,任何已知的连接方式、制备方法均能用于本发明中。

如图1-8所示,本发明提供的一种软包电池包,一般地,软包电池包可以包括软包电池1、外框架2和热管理系统3。外框架2形成内部空间21。软包电池1并行竖直设置于外框架2所形成的内部空间21内。可选地,软包电池1的长度方向与软包电池包的宽度方向一致,软包电池1的宽度方向与软包电池包的高度方向一致且软包电池的厚度方向与软包电池包的长度方向一致(本处所指的长度、宽度特指在水平面上,长度大于宽度。如对于软包电池包而言,软包电池包边长较长的一边为长,其对应的方向为长度方向,边长较短的一边为宽,其对应的方向为宽度方向)。

本发明提供的一种软包电池包,其热管理系统3包括冷却组件31和冷却介质循环管32。冷却介质循环管32包括进口管321和出口管322。进口管321和出口管322分别连接到冷却组件31上。实际工作时,冷却介质从进口管321进入,流入冷却组件31并与电池发生热交换,然后从出口管322流出。

优选地,冷却组件31为平板式,其水平横截面为规则的四边形,设置于电池上方。冷却组件31具有与软包电池包长度方向相一致的第一尺寸、与软包电池包宽度方向相一致的第二尺寸、与软包电池包高度方向相一致的第三尺寸。优选地,冷却组件31的水平横截面为长方形。进一步优选地,第一尺寸与软包电池包长度方向的尺寸比值范围为0.70-0.95,优选地,为0.75-0.90。

冷却组件31位于第一极耳122和第二极耳123之间。优选地,冷却组件31的第二尺寸(即冷却组件31的宽度D3)与第一极耳122和第二极耳123之间的距离d的比值范围为0.70-0.90,更优选地,为0.75-0.85。

作为一种实施方式,本申请对冷却组件31的水平截面的具体结构没有特别的限定,任何不违背本申请发明构思的形状均能用于本申请,包括但不限于菱形、等边三角形、规则五边形、规则六边形或其他不规则的形状。

作为本申请的一种特别的实施方式,冷却组件31的形状是不规则的。当冷却组件31的水平截面不是规则的四边形时,其在软包电池包的长度方向、宽度方向具有不止一个第一尺寸或第二尺寸。由此,只要其中最大值与软包电池包的长度、第一极耳122和第二极耳123之间的距离d满足上述的比例关系即可。

优选地,进口管321和出口管322位于软包电池包的同一侧;进一步优选地,所述进口管321和出口管322位于软包电池包的宽边上。

本申请对冷却结构件的具体结构没有特别限定,任何已知的冷却结构均能用于本申请中,比如冷却管、冷却槽。

优选地,软包电池包还包括定位件(图中未示出),定位件用于支撑冷却组件31。本申请对定位件与冷却组件31的固定连接方式没有特别限定,任何已知的固定连接方式均能用于本申请中。

优选地,本申请的软包电池包设置有两个或两个以上由多个软包电池1组成的电池组,相邻的电池组之间通过阻隔件进行分隔。

本申请对阻隔件的形式和结构没有特别的要求,在不违背本申请发明构思的基础上,任何已知的结构,比如板、槽等均能用于本申请中的软包电池包中。

在一个具体的实施方式中,软包电池包还包括电连接板4。电连接板4设置于软包电池1上方。电连接板4包括框架41和极耳插槽42。第一极耳122和第二极耳123穿设于电连接板4的极耳插槽42内。第一极耳122和第二极耳123分别与电连接板4固定并电连接。可选地,电连接板4包括第一电连接板和第二电连接板。第一极耳122穿过第一电连接板的极耳插槽42,以与第一电连接板固定并电连接。第二极耳123穿过第二电连接板的极耳插槽42,以与第二电连接板固定并电连接。优选地,相邻软包电池1的正极和负极通过电连接板4连接设置以形成串联连接。例如,位于软包电池包同一侧的位置处,任一个软包电池1的正极(正极极耳)与相邻的软包电池的负极(负极极耳)连接于同一个电连接板4,即以由多个软包电池1组成的电池组来说,同一个电池组内的各个软包电池1通过串联连接。

以此,在整个软包电池包中的电池实现串联连接,如软包电池包中一个电池左侧为正极极耳,右侧为负极极耳,则其相邻的前后两个软包电池1,左侧均为负极极耳,右侧均为正极极耳。由此,整个软包电池包中所有软包电池1的左侧极耳为“负-正-负-正……”,而右侧极耳依次为“正-负-正-负……”。

作为本申请的一种实施方式,第一电连接板和第二电连接板相连设置。作为本申请的另一种实施方式,第一电连接板和第二电连接板相互独立。

优选地,电连接板4的高度高于第二电芯13。

优选地,电连接板4到软包电池包底部的距离与冷却组件31到软包电池包底部的距离的比值范围为0.9-1.1。优选地,为0.95-1.05。

在整个软包电池包中,电连接板4与冷却组件31处于同一水平高度,使得软包电池包的体积利用率达到最大。

优选地,软包电池包还包括设于相邻两个软包电池1之间的泡棉(图未示)。本实施例对泡棉材料的种类没有特别限定,现有技术能起到吸收电芯膨胀、隔热作用的材料种类均能用于本申请中,包括但不限于PU(聚氨酯)、CR(氯丁橡胶)、EVA(“乙烯-醋酸乙烯共聚物”及其制成的橡塑发泡材)和PE(聚乙烯)等。泡棉具有低硬度高回弹性质,能够吸收软包电池鼓胀应力起到缓冲作用;同时在软包电池发生热失控时,泡棉能起隔热作用,抑制热扩散,延缓事故发生。

在安装时,首先将软包电池1放置于内部空间21内,将电连接板4设置于软包电池1的极耳对应位置处,使得软包电池1的极耳插入电连接板4的极耳插槽42;将各软包电池形成串联连接;将冷却组件31放置于软包电池1上,并通过紧固件等固定连接方式固定冷却组件31。

表1. 实施例1-实施例4为不同尺寸情况下的软包电池包的体积利用率统计表

由表1可知,实施例1-实施例4采用了本发明提供的软包电池包的结构,其软包电池包的体积利用率可以达到70%以上。

本发明提供的一种软包电池包,根据软包电池的特点,将第一极耳122和第二极耳123设置于第一电芯本体121的侧面,并在第一极耳122和第二极耳123之间设置第二电芯13,使得第一电芯12和第二电芯13呈“凸”字形,避免了两个极耳之间的空间浪费,提高了软包电池包内的体积利用率。

- 一种软包电池包装膜及软包电池

- 软包电池模组及其成组方法、电池包以及使用软包电池模组作为电源的设备