一种电化学沉积金属图形的方法及设备

文献发布时间:2023-06-19 11:06:50

技术领域

本发明涉及太阳能电池领域,尤其涉及一种电化学沉积金属图形的方法及设备。

背景技术

随着光伏产业的迅速发展,太阳能电池产业化制备技术越来越多样化,且电池制造成本也低于传统高温印刷工艺。利用电化学沉积金属的工艺便是一种工艺简单的方法,可以在太阳能电池表面形成铜金属电极,且电阻率远低于目前传统的银浆印刷电极,具有良好的接触电阻、填充因子等;同时铜金属电极形貌具有较好的可塑性,较好的高宽比等。

铜金属电极制作一般采用龙门电镀、垂直连续电镀等,此类设备需要较大的占地面积,同时需借助较复杂的治具方能实现金属沉积。太阳能电池片厚度一般为120~180um,在采用治具的过程容易产生破片。

发明内容

本发明的目的在于提供一种电化学沉积金属图形的方法及设备,其能够整线水平生产,破片率低,可实现全自动化程度高,产能大,生产作业环境良好。

本发明的目的通过如下技术方案实现:

一种电化学沉积金属图形的方法,它具体步骤包括

A.水平排片:将基片沿输送方向依序水平排布;

B.贴膜成串:将导电带和感光膜带贴合在经步骤A水平排片处理的基片上,使基片成串;

C.水平曝光:基片经步骤B贴膜成串处理后,对每个基片区域进行曝光,完成图形转移;

D.显影成形:将经步骤C水平曝光处理的基片进行水平显影,感光膜带在基片上形成带有待电化学沉积的镂空图形的干膜;

E.电化学沉积:将经步骤D显影成形处理的基片水平送入电化学沉积设备,通过导电带连接电化学沉积设备的阴极,和电化学沉积设备的阳极形成导电闭环,进行水平电化学沉积;

F.退膜蚀刻:将经步骤E电化学沉积处理的基片进行干膜去除,并回收导电带;

G.清洁成品:将经步骤F退膜蚀刻处理的基片进行清洗并干燥。

一种电化学沉积金属图形的设备,它包括贴膜设备、与贴膜设备出片端相连的曝光设备、与曝光设备出片端相连的显影设备、与显影设备出片端相连的金属沉积设备、与金属沉积设备出片端相连的退膜蚀刻设备以及与退膜蚀刻设备出片端相连的清洁设备;所述贴膜设备包括沿输送方向延伸且能分别贴设于基片表面两侧的导电带,所述导电带位于感光膜和基片之间。

较之现有技术而言,本发明的优点在于:在生产过程中仅使用两条导电带,且能具有辅助,具占地面积小,产能大,药水配置量少等优点。在设备设计上,可以采用密封设计,将电沉积过程产生的气体及时排出处理,不影响生产作业环境。

附图说明

图1是本发明一种电化学沉积金属图形的设备的实施例的结构简图。

图2是一种贴膜结构实施例示意图。

图3是导电带与基片的配合结构示意图。

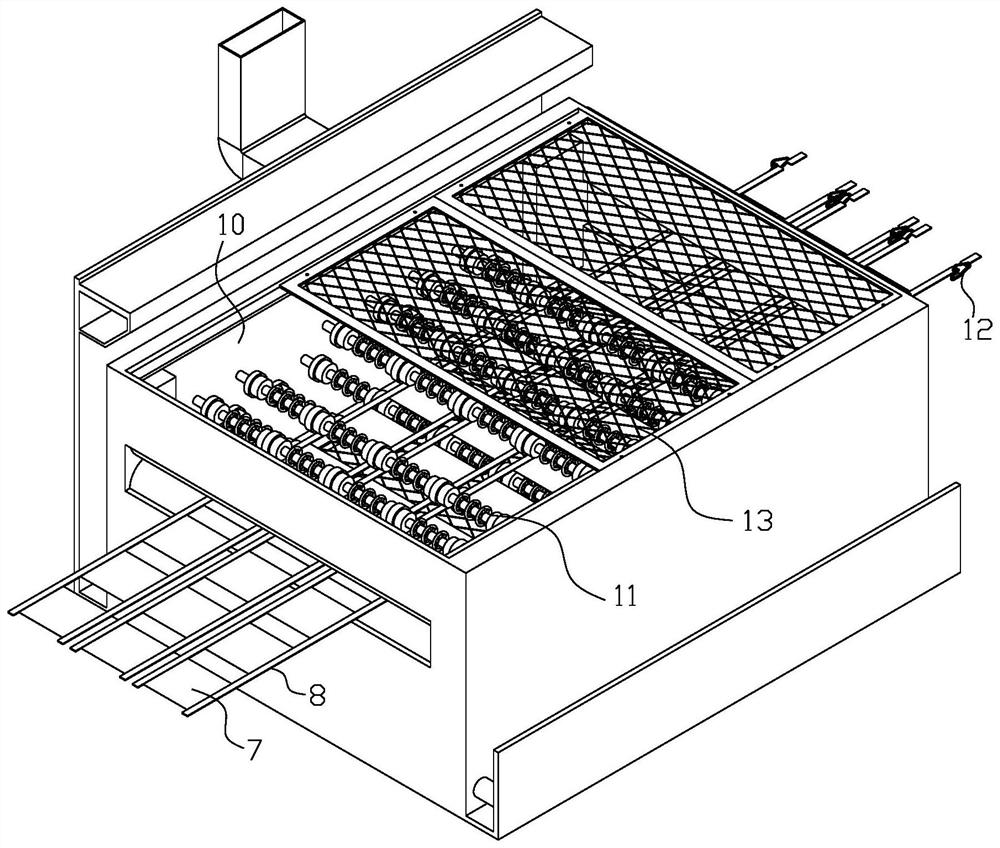

图4是一种金属沉积设备的实施例示意图。

图5是图4的剖切结构示意图。

图6是阴极固定组件与导电带的配合结构示意图。

图7是一种沉积传输组件的实施例示意图。

具体实施方式

下面结合说明书附图和实施例对本发明内容进行详细说明:

一种电化学沉积金属图形的方法,它具体步骤包括

A.水平排片:将基片沿输送方向依序水平排布;

B.贴膜成串:将导电带和感光膜带贴合在经步骤A水平排片处理的基片上,使基片成串;

C.水平曝光:基片经步骤B贴膜成串处理后,对每个基片区域进行曝光,完成图形转移;

D.显影成形:将经步骤C水平曝光处理的基片进行水平显影,感光膜带在基片上形成带有待电化学沉积的镂空图形的干膜;

E.电化学沉积:将经步骤D显影成形处理的基片水平送入电化学沉积设备,通过导电带连接电化学沉积设备的阴极,和电化学沉积设备的阳极形成导电闭环,进行水平电化学沉积;

F.退膜蚀刻:将经步骤E电化学沉积处理的基片进行干膜去除,并回收导电带;

G.清洁成品:将经步骤F退膜蚀刻处理的基片进行清洗并干燥。

所述步骤B贴膜成串的具体方法为,将两条沿输送方向延伸的导电带分别贴设于基片表面两侧,然后感光膜带贴合在基片表面,包覆基片和导电带;或者,所述贴膜成串的具体方法为,将导电带和感光膜带同时贴合在基片表面,感光膜带完全包覆基片,导电带位于感光膜带和基片之间,两条沿输送方向延伸的导电带分别贴设于基片表面两侧;所述导电带与基片的接触宽度小于1.5mm。

所述步骤C水平曝光的具体方法为,基片水平传送到曝光设备中,进行曝光区域定位后,进行曝光,之后撕去感光膜带的保护膜。

所述步骤B贴膜成串、步骤C水平曝光、步骤D显影成形、步骤E电化学沉积、步骤F退膜蚀刻均是在基片的上下表面同步处理,使得基片上下表面同时完成金属图形的电化学沉积。

如图1至图7所示为本发明提供的一种电化学沉积金属图形的设备的实施例示意图。

一种电化学沉积金属图形的设备,它包括贴膜设备1、与贴膜设备1出片端相连的曝光设备2、与曝光设备2出片端相连的显影设备3、与显影设备3出片端相连的金属沉积设备4、与金属沉积设备4出片端相连的退膜蚀刻设备5以及与退膜蚀刻设备5出片端相连的清洁设备6;所述贴膜设备1包括沿输送方向延伸且能分别贴设于待沉积金属图形基片7表面两侧的导电带8。

所述贴膜设备1包括延伸方向与基片7输送方向垂直的压膜辊组9。

所述导电带8为铜箔或铝箔或其他具有较好导电性的金属带,厚度为25-100um之间,宽度为5-20mm。

所述曝光设备2包括设于曝光设备2出片端的卷对卷撕膜组件,用于收集从感光膜14上撕下的保护膜。

所述金属沉积设备4包括金属沉积槽10、设于金属沉积槽10中部的沉积传输组件11、与导电带8固定连接的阴极固定组件12以及水平设于金属沉积槽10上部和下部的阳极组件13。

所述沉积传输组件11包括设于基片7下方的传送滚轮单元以及设于基片7下方的上压辊单元;所述传送滚轮单元由沿输送方向布设的主动传送滚轮15和从动传送滚轮16;所述上压辊单元由沿输送方向布设的若干上压辊17。

实施例:

以在太阳能电池表面制作金属栅线电极为例。

太阳能电池片(即基片7)以水平传送的方式输送,同时将导电带8和感光膜14一起经压膜辊9贴合于太阳能电池片上下表面,形成太阳能电池片串;贴膜后水平传送至曝光设备2上,曝光机进行自动定位后在太阳能电池片所在区域双面曝光,完成图形化转移;曝光后太阳能电池片水平传送到显影设备3进行双面显影,将所需要的栅线图形显影出来;再水平传送至金属沉积设备4上,利用阴极固定组件12将整串电池片进行连接,阴极固定组件12除提供导电外,还可进行导向作用;在水平金属沉积设备上,通过电化学沉积的方式,两侧贴有导电带8的太阳能电池片作为阴极,和水平设备上的阳极组件13形成导电闭环,将所需沉积的铜金属沉积在太阳能电池片栅线图形区域;最后通过退膜蚀刻设备5将太阳能电池片上的干膜去除,并回收导电带8,最后在清洁设备6清洗干净并吹干太阳能电池片。

- 一种电化学沉积金属图形的方法及设备

- 一种曲面金属图形的制作方法和曲面金属图形基板