一种柔性悬架模型及其建模方法

文献发布时间:2023-06-19 11:08:20

技术领域

本发明涉及汽车制造技术领域,具体而言,涉及一种柔性悬架模型及其建模方法。

背景技术

近年来汽车成为市场的不可或缺的交通工具,为加快研发速度,缩短开发周期,希望通过仿真手段,提取各工况下的零部件载荷,以评估开发过程中的零部件应力水平,使产品更具竞争力。现有载荷提取方法多是通过多体动力学进行工况载荷分解,在实际使用时,与实际情况之间存在较大误差。发明人经过长期研究发现,产生误差的原因是现有技术中所建模型均为刚体,有些部位可能会产生较大误差,扭杆弹簧就是其中之一。基于此,如何建立一种更加贴合实际载荷情况的悬架模型,是人们一直关注的问题。

发明内容

本发明的目的在于提供一种柔性悬架模型及其建模方法,其操作简单,设计合理,得到的柔性悬架模型能够更为贴合汽车的实际载荷情况,为汽车的研发提供理论依据。

本发明的实施例是这样实现的:

一种柔性悬架模型的建模方法,其包括:

建立柔性体扭杆弹簧的有限元模型,并计算生成柔性体文件;

以有限元模型替换刚性悬架模型中的刚体扭杆弹簧,得到柔性悬架模型。

进一步地,在本发明其它较佳实施例中,建立柔性体扭杆弹簧的有限元模型是通过optistruct软件实现的。

进一步地,在本发明其它较佳实施例中,以有限元模型替换刚性悬架模型中的刚体扭杆弹簧是在Adams软件中进行的。

进一步地,在本发明其它较佳实施例中,在柔性悬架模型中,柔性体扭杆弹簧的刚度由柔性体扭杆弹簧的材料参数来定义。

进一步地,在本发明其它较佳实施例中,材料参数包括弹性模量、密度和泊松比。

进一步地,在本发明其它较佳实施例中,材料参数通过point force定义公式来加载到柔性体扭杆弹簧中。

进一步地,在本发明其它较佳实施例中,还包括:

对柔性悬架模型和刚性悬架模型进行平行轮跳测试,比较二者的轮荷和刚度。

进一步地,在本发明其它较佳实施例中,还包括:

用柔性悬架模型和刚性悬架模型,分别提取柔性体扭杆弹簧和刚体扭杆弹簧,比较二者的载荷提取值。

一种柔性悬架模型,其由上述柔性悬架模型的建模方法建立得到。

本发明实施例的有益效果是:

本发明实施例提供了一种柔性悬架模型及其建模方法,该建模方法通过建立柔性体扭杆弹簧的有限元模型,并以该有限元模型替换刚性悬架模型中的刚体扭杆弹簧,得到柔性悬架模型。其操作简单,设计合理,得到的柔性悬架模型在使用时较好地避免了扭杆弹簧两端分解载荷误差过大的问题,能够更为贴合汽车的实际载荷情况,为汽车的研发提供理论依据。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

图1为本发明实施例所提供的柔性体扭杆弹簧的有限元模型的示意图;

图2为现有技术中的刚性悬架模型的示意图;

图3为现有技术中的刚体扭杆弹簧的的刚度及预载示意图;

图4为本发明实施例所提供的柔性悬架模型的示意图;

图5为本发明实施例所提供的柔性体扭杆弹簧的刚度及预载示意图;

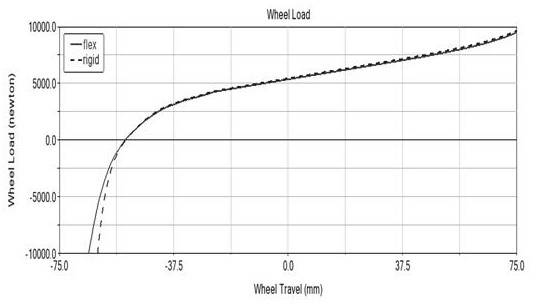

图6为本发明试验例所提供的平行轮跳测试中,平行轮跳轮荷随轮心位移的变化曲线。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用软件或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

以下结合实施例对本发明的特征和性能作进一步的详细描述。

实施例

本实施例提供了一种柔性悬架模型的建模方法,其包括:

S1. 建立柔性体扭杆弹簧的有限元模型,并计算生成柔性体文件;

S2. 以有限元模型替换刚性悬架模型中的刚体扭杆弹簧,得到柔性悬架模型。

其中,建立柔性体扭杆弹簧的有限元模型是通过optistruct软件实现的。optistruct软件可以把扭杆弹簧的3D数模离散化,从而建立有限元模型,建立的有限元模型如图1所示。

进一步地,以有限元模型替换刚性悬架模型中的刚体扭杆弹簧是在Adams软件中进行的。在Adams软件中,现有的刚体悬架模型如图2和图3所示,其刚体扭杆弹簧的中间以柱铰和joint force定义公式来输入刚体扭杆弹簧的刚度及预载。

通过替换后,得到的柔性悬架模型如图4和图5所示,区别于刚性悬架模型,在柔性悬架模型中,柔性体扭杆弹簧的刚度由柔性体扭杆弹簧的材料参数来定义,并通过pointforce定义公式来加载到柔性体扭杆弹簧中。可选地,材料参数包括弹性模量、密度和泊松比。通过上述参数的限定,可以更好地模拟出扭杆弹簧在汽车悬架中的实际情况,提取的载荷更加符合实际载荷情况。

进一步地,得到的柔性悬架模型可通过比较试验来验证其使用效果。包括对柔性悬架模型和刚性悬架模型进行平行轮跳测试,比较二者的轮荷和刚度。或者用柔性悬架模型和刚性悬架模型,分别提取柔性体扭杆弹簧和刚体扭杆弹簧,比较二者的载荷提取值。

本发明实施例还提供个了一种柔性悬架模型,其由上述柔性悬架模型的建模方法建立得到。其采用柔性体扭杆弹簧,在使用时较好地避免了扭杆弹簧两端分解载荷误差过大的问题,能够更为贴合汽车的实际载荷情况,为汽车的研发提供理论依据。

试验例

采用本发明实施例所提供的柔性悬架模型,载入材料参数:弹性模量为210000Mpa,密度为7.83e-9tong/mm^3,泊松比为0.3。与现有技术中的刚性悬架模型分别进行平行轮跳测试,比较二者的轮荷和刚度。平行轮跳测试的计算参数为给定轮心垂直地面±75的位移。测试结果如图6所示,图中实线部分为柔性悬架模型的测试结果,虚线部分为刚性悬架模型的测试解脱。由图6中可以看出,柔性悬架模型和刚性悬架模型测出的轮荷以及刚度基本一致,具有较好的可替代性。

用上述柔性悬架模型和刚性悬架模型分别提取扭杆弹簧两端载荷,采用如下六种工况分别进行测试:

工况一:垂向3g加速度;

工况二:制动1g速度;

工况三:反向制动1g加速度;

工况4:转向1g加速度;

工况五:制动1g+转向1g同时;

测试结果如表1所示。

表1. 载荷提取结果

由表1可以看出,刚性悬架模型的载荷提取结果数值极大,明显不符合实际。而相反的,柔性悬架模型的载荷提取结果较小,更为贴近汽车悬架的实际载荷情况。

综上所述,本发明实施例提供了一种柔性悬架模型及其建模方法,该建模方法通过建立柔性体扭杆弹簧的有限元模型,并以该有限元模型替换刚性悬架模型中的刚体扭杆弹簧,得到柔性悬架模型。其操作简单,设计合理,得到的柔性悬架模型在使用时较好地避免了扭杆弹簧两端分解载荷误差过大的问题,能够更为贴合汽车的实际载荷情况,为汽车的研发提供理论依据。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种柔性悬架模型及其建模方法

- 一种基于麦弗逊悬架的1/4汽车模型建模方法