一种具有并联低补结构的矿热炉电气参数监测分析系统

文献发布时间:2023-06-19 11:08:20

技术领域

本发明涉及电气检测技术领域,具体涉及一种具有并联低补结构的矿热炉电气参数监测分析系统。

背景技术

大容量矿热炉由于低压导体结构的电气特性,决定了其正常运行期间较低的自然功率因数,按照供电规则需要进行无功补偿。

常用的无功补偿方式中,在电炉变压器(以下简称“炉变”)二次低压侧进行的“低压电容补偿”(以下简称“低补”)遵从无功就地补偿原则,是补偿方式的首选。

大容量矿热炉所需低补容量较大,补偿柜体数量较多、补偿电流较大需并联导体接入低压短网,由于现场空间所限,最佳的低补接入方式是多点并联接入。

多点并联接入使矿热炉低压侧二次回路(本身就是并联结构)具有更加复杂的串并联结构,而矿热炉本身以及低补都具有动态特性,最终导致负荷端电极的电气参数呈现出复杂多变量动态特性。

电极电气参数是矿热炉生产控制的核心参数之一。仅仅直接测量或者计算得到该电气参数而不同时了解与前端供电系统设备(含低补)的相关性,就无法实现对电极(生产)的前瞻性主动控制,无法实现矿热炉生产的完全自动控制。

因此对矿热炉低压电气参数进行在线监测、分析的意义,在于能够明确乃至量化矿热炉供电系统设备(含低补)与电极电气参数之间的相关性,为包含对低补等相关设备进行完整、一体化控制的矿热炉自动控制系统(或称“炉控系统”)提供实时可靠的控制依据,实现矿热炉生产的全自动控制,为低补设计提供可靠的优化数据,甚至可以为设备维护等提供参考数据。

发明内容

本发明的目的在于克服现有技术存在的问题,提供一种具有并联低补结构的矿热炉电气参数监测分析系统。

为实现上述技术目的,达到上述技术效果,本发明通过以下技术方案实现:

一种具有并联低补结构的矿热炉电气参数监测分析系统,该系统包括现场检测单元和控制处理器,所述现场检测单元获取补偿后二次电流,补偿后二次电流合成电极电流,并加上电极电压来检测供入电极和电极自身的电气参数,各现场检测单元连接并将检测到的电气参数汇总至控制处理器中,所述控制处理器根据各现场检测单元传输来的电气参数生成矿热炉特有电气参数,现场电气参数和矿热炉特有电气参数构成矿热炉电极全电气参数,其特征在于,所述现场电气参数中包括有补偿电流参数,所述补偿电流参数为所有并联接入电炉短网的低压补偿电流或者各补偿接入点后端的短网电流。

进一步的,所述现场电气参数还包括有电压、电流、有功、无功、视在功率、功率因数、电度和谐波参数,所述矿热炉特有电气参数包括有电极操作电阻、电极电抗、电极流压比、各相短网损耗和入炉效率参数。

进一步的,所述现场电气参数由现场检测单元:

对矿热炉二次电流和所有并联接入电炉短网的低压补偿电流进行检测获得;

或者直接检测全部补偿接入点后端电极侧的补偿后二次电流,根据实际的串并联拓扑结构,矢量合成各补偿接入点后端的短网电流和三相电极电流矢量,并通过逆向逻辑校验算法,得到低补与电极电气参数的量化相关性及算法模型系数。

进一步的,所述现场检测单元中包括有罗氏线圈,采用所述罗氏线圈对导体电流进行检测,其中:

采用一个罗氏线圈对炉变或低压补偿同一端的所有导体一次检测,罗氏线圈输出的信号通过积分回转器移相放大,将电压信号经积分回转器转换成5A或1A交流电流信号,使得该交流电流信号与被测电流相角相同、大小成固定变比;

或者采用多个罗氏线圈对炉变或低压补偿同一端的每根导体进行检测,每根导体的工作电流都通过多路积分处理器一一检测出来,同时对所有信号矢量合成,之后通过积分回转器移相放大,将电压信号经积分回转器转换成5A或1A交流电流信号,使得该交流电流信号与被测电流相角相同、大小成固定变比。

进一步的,采用所述罗氏线圈和积分处理器对补偿后二次电流和电极电流进行检测,其中:

通过罗氏线圈和积分处理器对炉变二次侧、低压补偿的工作电流实时在线检测,合成补偿后二次电流信号和电极电流信号,还原成仪表常用的5A或1A电流信号,使得该电流信号与被测量电流相角一致、变比相同。

进一步的,所述罗氏线圈及引出线本身采用耐高温材料制作,并采用防火型管状绝缘材包裹,用于阻隔矿热炉电极周边高温辐射、明火和炉料喷溅灼烧,管内通冷却空气,使得罗氏线圈及引出线、管状绝缘材长期保持在低温下。

进一步的,采用三块单相全参数多功能仪表分别接收对应相的补偿后二次电流信号和电极电压信号,在直接测量出各相电压、电流的同时,通过运算电压与电流信号的夹角测量出各相供入电极的有功、无功、视在功率、功率因数,通过傅立叶级数分解测量出电压、电流的各次谐波含量,通过累积记录下有功电度和无功电度,三块单相全参数多功能仪表检测的所有数据通过通讯接口连接并送至控制处理器中;采用一块三相全参数多功能仪表接收三根电极转换好的电极电流信号和电极电压信号,直接测量出各电极电压、电流的同时,通过运算电压与电流信号的夹角测量出各电极的有功、无功、视在功率、功率因数,通过傅立叶级数分解测量出电压、电流的各次谐波含量,通过累积记录下有功电度和无功电度,三相全参数多功能仪表检测的所有数据通过通讯接口连接并送至控制处理器中。

进一步的,所述控制处理器的输入端分别连接并接收三块单相全参数多功能仪表、一块三相全参数多功能仪表和多路积分处理器传输过来的电气参数,并运算生成矿热炉特有电气参数。

进一步的,所述控制处理器的输出端上连接有人机界面,用于显示各现场电气参数和矿热炉特有电气参数。

进一步的,所述控制处理器通过网络接口及以太网连接炉控系统和远程计算机,用于进行存储、显示、远程调用、数据分析和图形化处理。

本发明的有益效果是:

1、能够明确乃至量化矿热炉供电系统设备(含低补)与电极电气参数之间的相关性,为包含对低补等相关设备进行完整、一体化控制的矿热炉自动控制系统(或称“炉控系统”)提供实时可靠的控制依据,实现矿热炉生产的全自动控制。

2、为低补设计提供可靠的优化数据,甚至可以为设备维护等提供参考数据。

3、引入低压侧相关电压参数后,通过延伸运算和深度校验,可以得到矿热炉几乎全部的电气工况检测参数。

4、可于类似具有复杂串并联拓扑结构电路的电路中变量间相关性的量化分析。

附图说明

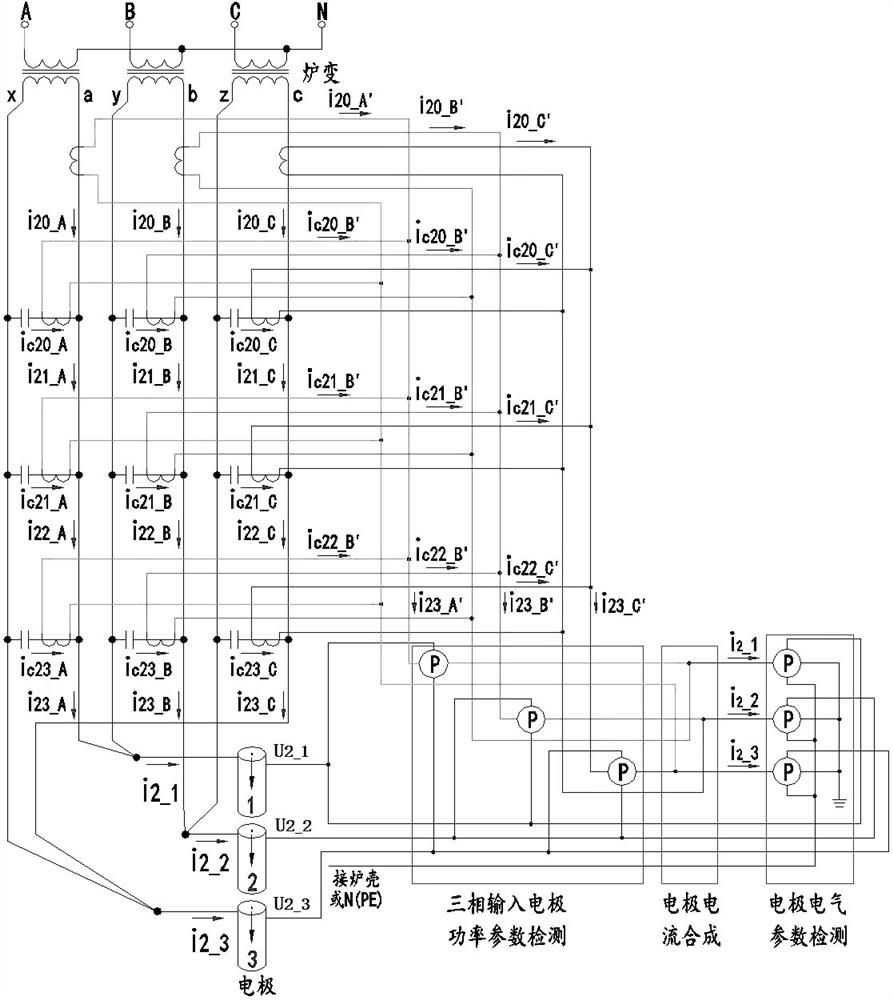

图1为矿热炉电气连接拓扑图;

图2为矿热炉电极电气参数仪表检测系统原理拓扑图;

图3为矿热炉导体电流检测:同端每根导体一个罗氏线圈检测图;

图4为矿热炉导体电流检测:同端所有导体一个罗氏线圈检测图;

图5为最优矿热炉电极电气参数仪表检测系统原理拓扑图;

图6为矿热炉实时电气参数仪表检测系统通讯网络图。

具体实施方式

下面将参考附图并结合实施例,来详细说明本发明。

实施例1:

一种具有并联低补结构的矿热炉电气参数监测分析系统,该系统包括现场检测单元和控制处理器,如图1、图2、图3、图4和图6所示,所述现场检测单元可直接检测二次电流和补偿电流,合成补偿后二次电流,或是直接检测补偿后二次电流,补偿后二次电流合成电极电流,并加上电极电压来检测供入电极和电极自身的电气参数,各现场检测单元连接并将检测到的电气参数汇总至控制处理器中,所述控制处理器根据各现场检测单元传输来的电气参数生成矿热炉特有电气参数,现场电气参数和矿热炉特有电气参数构成矿热炉电极全电气参数,其特征在于,所述现场电气参数中包括有补偿电流参数,所述补偿电流参数为所有并联接入电炉短网的低压补偿电流或者各补偿接入点后端的短网电流。

所述现场电气参数还包括有电压、电流、有功、无功、视在功率、功率因数、电度和谐波参数,所述矿热炉特有电气参数包括有电极操作电阻、电极电抗、电极流压比、各相短网损耗和入炉效率参数。

所述现场电气参数由现场检测单元:

对矿热炉二次电流和所有并联接入电炉短网的低压补偿电流进行检测获得;

或者直接检测全部补偿接入点后端电极侧的补偿后二次电流,根据实际的串并联拓扑结构,矢量合成各补偿接入点后端的短网电流和三相电极电流矢量,并通过逆向逻辑校验算法,得到低补与电极电气参数的量化相关性及算法模型系数。

所述现场检测单元中包括有罗氏线圈,采用所述罗氏线圈对导体电流进行检测,其中:

如图4所示,采用一个罗氏线圈对炉变或低压补偿同一端的所有导体一次检测,罗氏线圈输出的信号通过积分回转器(由于罗氏线圈输出与被测电流存在微分关系、输出信号为超前90°的电压信号,罗氏线圈输出信号经积分处理移相90°后,输出与被测电流相角一致)移相放大,将电压信号经积分回转器转换成5A或1A交流电流信号,使得该交流电流信号与被测电流相角相同、大小成固定变比(K2);

如图3所示,或者采用多个罗氏线圈对炉变或低压补偿同一端的每根导体进行检测,每根导体的工作电流都通过多路积分处理器一一检测出来,通过设备网送后序控制处理器进一步处理、显示、记录等,同时对所有信号矢量合成,之后通过积分回转器移相放大,将电压信号经积分回转器转换成5A或1A交流电流信号,使得该交流电流信号与被测电流相角相同、大小成固定变比(K2)。

采用所述罗氏线圈和积分处理器对补偿后二次电流和电极电流进行检测,其中:

通过罗氏线圈和积分处理器对炉变二次侧、低压补偿的工作电流实时在线检测,按图1中的电炉电气连接的拓扑结构连接成图2中的检测回路,合成补偿后二次电流信号(i23_A´、i23_B´、i23_C´)和电极电流信号(i2_1´、i2_2´、i2_3´),还原成仪表常用的5A或1A电流信号,使得该电流信号与被测量电流相角一致、变比相同,例如以:i23_A´=k2·(i20_A+ic20_A+ic20_A+ic20_A)=k2·i23_A,i2_1´=K2·(i23_A-i23_B)=K2·i2_1等等这样的线性函数来转换。

另外在本实施例中,电极电压信号(U2_1、U2_2、U2_3)均在690V以下,可直接接入相应仪表使用,不需要电压互感器专门处理。

所述罗氏线圈及引出线本身采用耐高温材料制作,并采用防火型管状绝缘材包裹,用于阻隔矿热炉电极周边高温辐射、明火和炉料喷溅灼烧,管内通冷却空气,使得罗氏线圈及引出线、管状绝缘材长期保持在低温下。

采用三块单相全参数多功能仪表分别接收对应相的补偿后二次电流信号(i23_A´、i23_B´、i23_C´)和电极电压信号(U2_1、U2_2、U2_3),在直接测量出各相电压、电流的同时,通过运算电压与电流信号的夹角测量出各相供入电极的有功、无功、视在功率、功率因数,通过傅立叶级数分解测量出电压、电流的各次谐波含量,通过累积记录下有功电度和无功电度,三块单相全参数多功能仪表检测的所有数据通过通讯接口连接并送至控制处理器中;采用一块三相全参数多功能仪表接收三根电极转换好的电极电流信号(i2_1´、i2_2´、i2_3´)和电极电压信号(U2_1、U2_2、U2_3),直接测量出各电极电压、电流的同时,通过运算电压与电流信号的夹角测量出各电极的有功、无功、视在功率、功率因数,通过傅立叶级数分解测量出电压、电流的各次谐波含量,通过累积记录下有功电度和无功电度,三相全参数多功能仪表检测的所有数据通过通讯接口连接并送至控制处理器中。

所述控制处理器的输入端通过设备网(如MODBUS、PROFIBUS等)分别连接并接收三块单相全参数多功能仪表、一块三相全参数多功能仪表和多路积分处理器传输过来的电气参数,并运算生成矿热炉特有电气参数,如电极阻抗(操作电阻)、电极电抗、电极流压比等。

所述控制处理器的输出端上连接有人机界面,用于显示各现场电气参数和矿热炉特有电气参数。

所述控制处理器通过网络接口及以太网连接炉控系统和远程计算机,用于进行存储、显示、远程调用、数据分析和图形化处理,控制处理器可以是自己开发的单片机处理器,也可是西门子、欧姆龙等厂家的PLC控制器,或是ABB、浙江中控的DCS控制器。

安装时:在该系统中,一次检测元件主要是检测导体电流的罗氏线圈,罗氏线圈安装在炉变二次侧和补偿柜出口,正常的工作环境、无需专门处理;后序处理元件主要是积分处理器、电极电流合成器、全参数多功能仪表、控制处理器、人机界面等;这些元件用一个小金属箱(称配电箱)统一集成安装,并按图2和图6的原理图接线和预留外送数据通讯接口,并将一次检测元件(罗氏线圈、电极电压)引出线引接到箱内;配电箱安装在现场无热辐射、通风、无强磁场的位置;向控制处理器加载固化矿热炉全电气参数运算程序;向人机界面加载显示程序、显示全部电气参数,人机界面可装在箱体上也可安装在易观察的地方。

实施例2:

利用炉变三次侧电流互感器的实施

利用炉变三次侧电流互感器的实施与二次电流和补偿电流均与罗氏线圈检测的实施(实施例1)基本相同,不同之处是炉变二次侧的电流检测不再使用罗氏线圈检测,而是用炉变三次侧自带的电流互感器来检测;其它与实施例1完全一致。

炉变三次侧的电流与二次侧的电流成固定变比,以三次侧电流互感器的变比和二次侧对三次侧的变比之积作为固定变比K2,以此为基准,将低压补偿电流检测的变比配置成一致(K2),即可达到实施例1(二次电流和补偿电流均与罗氏线圈检测的实施)的效果。

实施例3:

用罗氏线圈检测直接检测补后二次电流的实施

用罗氏线圈检测直接检测补后二次电流与二次电流、补偿电流均与罗氏线圈检测的实施(实施例1)基本相同,测量原理区别主要是罗氏线圈直接检测补后二次电流,不再检测炉二次电流和低压补偿电流,测量精度更高,后序连接、配置均相同,如图5所示;检测原理的区别也可从图2和图5上来一一对比。

直接检测补后二次电流得将一次检测元件罗氏线圈安装在所有补偿点之后(电极汇流点之后),靠近电极,环境温度高,对罗氏线圈要求高;罗氏线圈及引出线使用高温材料制作,自身耐高温、可在160℃环境下工作;此实施例在现场用防火型管状绝缘材(玻纤管、石绵胶管等)包裹,将罗氏线圈及引出线安装在管内,且在管内通冷却空气,使罗氏线圈及引出线、石绵胶管长期保持在低温下。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种具有并联低补结构的矿热炉电气参数监测分析系统

- 一种具有串、并联除水净化功能的总氮分析系统