三相交流矿热炉实时电气参数全面检测系统

文献发布时间:2023-06-19 11:08:20

技术领域

本发明涉及电气参数检测技术领域,具体涉及三相交流矿热炉实时电气参数全面检测系统。

背景技术

矿热炉生产工艺决定了低电压、动态大电流运行的电气特性;其复杂的电气系统回路包含电炉变压器(以下简称“炉变”)一次(高压)侧、三次(串联调压)中压侧、二次低压侧、低压短网、电极、导电炉料、(生产过程中的)电弧、炉底及炉壁碳砖等构成;矿热炉生产过程控制是通过对电气参数的控制来实现,因此实时电气参数检测就极其重要。

一直以来,由于矿热炉低压侧电流较大、装置复杂、体积庞大、环境温度高、粉尘大、电磁场强度大等诸多因素,导致并不能直接准确测量矿热炉生产的核心参数——矢量电极电流,而是通过高压、中压参数换算以及其它数学模型来间接获得,传统生产控制则视一次电流为目标,这成为矿热炉生产实现自动控制的主要障碍。

针对上述问题,本发明提供一种三相交流矿热炉实时电气参数全面检测系统,为矿热炉自动控制系统(或称“炉控系统”)提供实时可靠的控制依据,实现矿热炉生产的全自动控制。

发明内容

本发明的目的在于克服现有技术存在的问题,提供一种三相交流矿热炉实时电气参数全面检测系统。

为实现上述技术目的,达到上述技术效果,本发明通过以下技术方案实现:

一种三相交流矿热炉实时电气参数全面检测系统,该系统包括现场检测单元、全参数多功能仪表和控制处理器,其中,

所述现场检测单元设置于炉变一次侧、炉变二次侧、以及电极三个断面节点处并分别检测电压和电流矢量信号,所述现场检测单元的输出端连接全参数多功能仪表的输入端,将电压和电流矢量信号输入至全参数多功能仪表中;

所述全参数多功能仪表将输入的电压和电流矢量信号转换输出为电气全参数,所述全参数多功能仪表的输出端通过通讯接口连接控制处理器,将电气全参数传输至控制处理器中;

所述控制处理器根据三节点传输来的参数生成矿热炉特有电气参数,各节点全部电气参数和矿热炉特有电气参数共同构成矿热炉全电气参数。

进一步的,所述节点全部电气参数至少包括电压、电流、有功、无功、视在功率、功率因数、电度和谐波参数,所述矿热炉特有电气参数至少包括电极操作电阻、电极电抗、电极流压比、各相短网损耗和入炉效率参数。

进一步的,所述现场检测单元包括有电压互感器、电流互感器和罗氏线圈,其中,

所述电压互感器和电流互感器设置于炉变一次侧,分别将三相供电电压和三相供电电压和电流转换成易被仪表检测的100V电压信号和5A/1A电流信号,所述电压互感器和电流互感器与一块三相四线制的全参数多功能仪表相连接,用于将转换后的100V电压信号和5A/1A电流信号作为炉变输入电气参数传输至三相四线制的全参数多功能仪表中;

所述罗氏线圈设置于炉变二次侧并联导体电极处检测电极电流,所述罗氏线圈的输出端连接积分处理器的输入端,罗氏线圈将检测到的电极电流输出为罗氏电压信号,积分处理器将罗氏电压信号转换成电极交流电流信号,所述积分处理器的输出端和电极电压输出端接入一块三相四线制的全参数多功能仪表,三相四线制的全参数多功能仪表接收转换后的电极交流电流/电压信号、检测对应的全部电气参数;

所述电极交流电流信号通过相电流分解器分解成各相供入电极的相检测电流,所述相电流分解器的输出端和电极电压输出端分别与三块单相的全参数多功能仪表相连接,三块单相的全参数多功能仪表分别接收对应相的供入电极的相检测电压/电流信号、检测对应的全部电气参数。

进一步的,所述100V电压信号和5A/1A电流信号分别与转换前的三相供电电压和三相供电电流的相角相同、数值线性成固定比例。

进一步的,所述电极交流电压/电流信号与转换前的电极电流相位相同、数值成固定比例。

进一步的,所述相检测电压/电流与炉变二次侧的相电压和相电流相位相同、数值线性成固定比例。

进一步的,所述炉变二次侧的相电压为两根电极间的电压,所述炉变二次侧的相电流由炉变供出的二次电流和补偿电流矢量叠加而成。

进一步的,所述控制处理器的输出端上连接有人机界面,用于显示各节点全部电气参数和矿热炉特有电气参数。

进一步的,所述控制处理器通过网络接口及以太网连接炉控系统和远程计算机,用于进行存储、显示、远程调用、数据分析和图形化处理。

进一步的,所述的罗氏线圈及引出线本身采用耐高温材料制作,并采用防火型管状绝缘材包裹,用于阻隔矿热炉电极周边高温辐射、明火和炉料喷溅灼烧,管内通冷却空气,使得罗氏线圈及引出线、管状绝缘材长期保持在低温下。

本发明的有益效果是:

本发明系统能检测出各节点全部电气参数,控制处理器根据多节点传输来的电气参数生成矿热炉特有电气参数,各节点全部电气参数和矿热炉特有电气参数共同构成矿热炉全面电气参数,并能根据矿热炉全面电气参数能自检可能存在的传感器故障并进行提示,在部分故障状态下依然能够提供足够精确可靠的数据。

附图说明

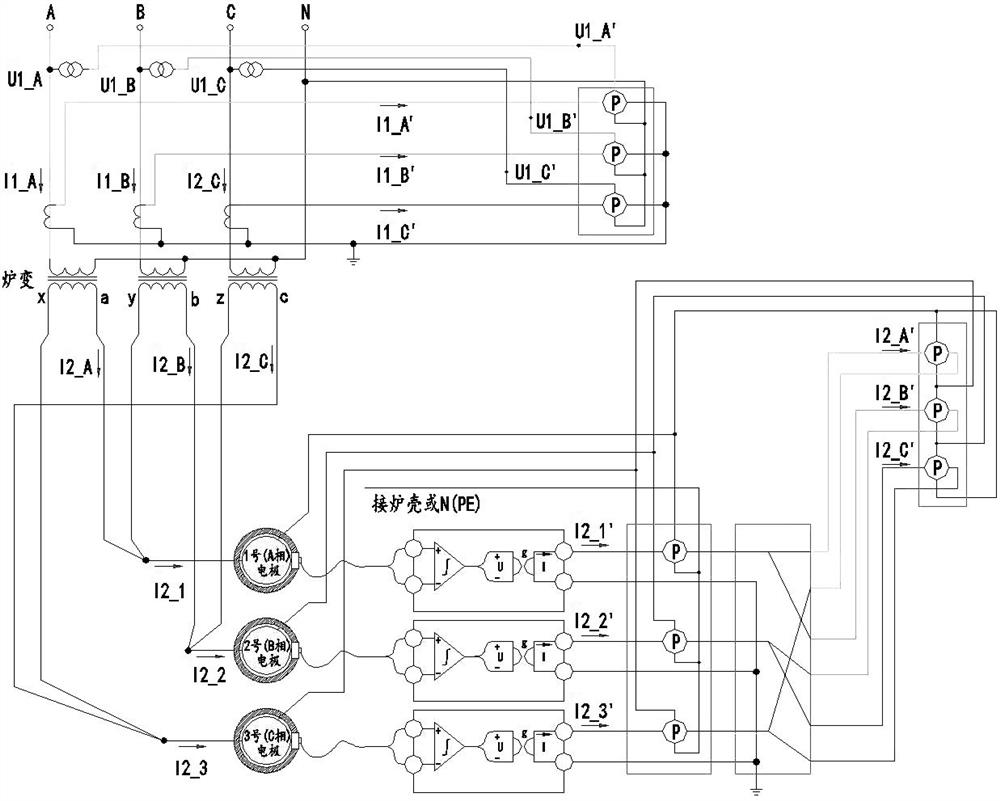

图1为矿热炉电气连接图;

图2为本发明的矿热炉实时电气参数仪表检测系统原理图;

图3为本发明的矿热炉实时电气参数仪表检测系统通讯网络图;

图4为本发明优化应用下矿热炉实时电气参数仪表检测系统原理图。

具体实施方式

下面将参考附图并结合实施例,来详细说明本发明。

实施例1:

如图1至图4所示,一种三相交流矿热炉实时电气参数全面检测系统,该系统包括现场检测单元、全参数多功能仪表和控制处理器,其中,

所述现场检测单元设置于炉变一次侧、炉变二次侧、以及电极三个断面节点处并分别检测电压和电流矢量信号,所述现场检测单元的输出端连接全参数多功能仪表的输入端,将电压和电流矢量信号输入至全参数多功能仪表中;

所述全参数多功能仪表将输入的电压和电流矢量信号转换输出为对应节点全部电气参数,所述全参数多功能仪表的输出端通过通讯接口连接控制处理器,将各节点全部电气参数传输至控制处理器中;

所述控制处理器根据三节点传输来的参数生成矿热炉特有电气参数,各节点全部电气参数和矿热炉特有电气参数共同构成矿热炉全面电气参数。

所述节点全部电气参数至少包括电压、电流、有功、无功、视在功率、功率因数、电度和谐波参数,所述矿热炉特有电气参数至少包括电极操作电阻、电极电抗、电极流压比、各相短网损耗和入炉效率参数。

所述现场检测单元包括有电压互感器、电流互感器和罗氏线圈,其中,

如图2所示,所述电压互感器(PT、高压)和电流互感器(CT、高压)设置于炉变一次侧,分别将三相供电电压(U1_A、U1_B、U1_C)和三相供电电流(I1_A、I1_B、I1_C)转换成易被仪表识别的100V电压信号(U1_A´、U1_B´、U1_C´)和5A/1A电流信号(I1_A´、I1_B´、I1_C´),如图3所示,所述电压互感器和电流互感器与一块三相四线制的全参数多功能仪表相连接(电压公共线接配电中性线N),用于将转换后的100V电压信号和5A/1A电流信号作为炉变输入电气参数传输至三相四线制的全参数多功能仪表中,在测量出各相电压、电流的同时,通过运算电压信号与电流信号的夹角测量出各相有功、无功、视在功率、功率因数,通过傅立叶级数分解测量出电压、电流的各次谐波含量,通过累积记录下有功电度和无功电度,全参数多功能仪表检测的所有数据通过通讯接口送至控制处理器中;

如图2所示,采用三个所述罗氏线圈设置于炉变二次侧并联导体以及电极处检测电极电流(I2_1、I2_2、I2_3),由于罗氏线圈输出与被测电流存在微分关系、罗氏线圈输出与电极电流相角超前90°的罗氏电压信号,所述罗氏线圈的输出端连接积分处理器的输入端,罗氏线圈将检测到的电极电流输出为罗氏电压信号,积分处理器将罗氏电压信号转换成电极交流电流/电压信号,在本实施例中,积分处理器除对罗氏线圈输出的罗氏电压信号积分移相90°外,还将该信号比例放大,移相放大的电压信号经回转器转换成5A或1A电极交流电流信号输出(I2_1´、I2_2´、I2_3´),也可不用回转器直接转换成电极交流电压信号输出。如图3所示,所述积分处理器的输出端与一块三相四线制的全参数多功能仪表相连接(电压公共线接炉壳),用于将转换后的电极交流电流/电压信号作为电极自身电气参数传输至三相四线制的全参数多功能仪表中,在直接测量出各电极电压、电流的同时,通过运算电压与电流信号的夹角测量出各电极的有功、无功、视在功率、功率因数,通过傅立叶级数分解测量出电压、电流的各次谐波含量,通过累积记录下有功电度和无功电度,全参数多功能仪表检测的所有数据通过通讯接口送至控制处理器中;

所述电极交流电压/流信号通过相电流分解器分解成各相供入电极的相检测电压/流,在本实施例中,以分解电极交流电流信号为例,利用相电流分解器将电极自身电气部分的检测出的电极交流电流信号(I2_1´、I2_2´、I2_3´)分解成各相供入电极的相检测电流(I2_A´、I2_B´、I2_C´),相检测电流(I2_A´、I2_B´、I2_C´)与相电流(I2_A、I2_B、I2_C)相位相同、数值线性成固定比例,例如以:I2_A´=k21I2_A,I2_B´=k21I2_B,I2_C´=k21I2_C等等这样的线性函数来转换,如图2所示,所述相电流分解器的输出端分别与三块单相的全参数多功能仪表相连接,三块单相的全参数多功能仪表分别接收对应相的电极输入电气参数的相检测电压/流信号,直接测量出各相电压、电流的同时,通过运算电压与电流信号的夹角测量出各相的有功、无功、视在功率、功率因数,通过傅立叶级数分解测量出电压、电流的各次谐波含量,通过累积记录下有功电度和无功电度,全参数多功能仪表检测的所有数据通过通讯接口送至控制处理器中。

如图3所示,控制处理器通过设备网(如MODBUS、PROFIBUS等)接收三个测点(供入炉变、供入电极和电极自身)的全参数多功能仪表检测的电气参数,以这些数据为基础,快速运算出矿热炉特有电气参数,如电极阻抗(操作电阻)、电极电抗、电极流压比、各相短网及电气设备的损耗、入炉效率,前述这些矿热炉特有电气参数利用全参数多功能仪表检测的电气参数结合本领域的公知技术即可算出。汇总矿热炉全电气参数,控制处理器将全电气参数送人机界面显示外,还可通过通讯网络或模拟量信号将数据送到所需控制处理器和远程计算机,如炉控系统(电炉自动控制系统),控制处理器可以是自己开发的单片机处理器,也可是西门子、欧姆龙等厂家的PLC控制器,或是ABB、浙江中控的DCS控制器。

所述100V电压信号和5A/1A电流信号分别与转换前的三相供电电压和三相供电电流的相角相同、数值线性成固定比例,例如以:U1_A´=k12U1_A,U1_B´=k12U1_B,U1_C´=k12U1_C,I1_A´=k11I1_A,I1_B´=k11I1_B,I1_C´=k11I1_C等等这样的线性函数来转换,形成相角相同、数值线性成固定比例的转换关系。

所述电极交流电压/流信号与转换前的电极电流相位相同、数值成固定比例,最终以:I2_1´=k21I2_1,I2_2´=k21I2_2,I2_3´=k21I2_3等等这样的线性函数来呈现,电极电压均在690V以下,可直接接入仪表。

所述相检测电压/电流与炉变二次侧的相电压和相电流相位相同、数值线性成固定比例。

所述炉变二次侧的相电压为两根电极间的电压,均在690V以下,可直接接入仪表,所述炉变二次侧的相电流由炉变供出的二次电流和补偿电流矢量叠加而成。

所述控制处理器的输出端上连接有人机界面,用于显示各节点全部电气参数和矿热炉特有电气参数。

所述控制处理器通过网络接口及以太网连接炉控系统和远程计算机,用于进行存储、显示、远程调用、数据分析和图形化处理。

安装时:对于一次检测元件的安装,矿热炉实时电气参数全面检测系统中,一次检测元件主要是供入炉变的电压互感器(PT)、电流互感器(CT)、以及检测电极的罗氏线圈;供入炉变的电流互感器和电压互感器在电炉安装时就已安装,可以直接使用,不需重复安装;电极电流测量用的罗氏线圈长度从0.2m~10m系列规格,为具有一定挠度的开口软线圈结构,在线圈闭合状态下对包围内导体电流磁场变化量进行检测,输出电流信号通过积分处理器得到被测导体的实时电流信号,在用于矿热炉电极电流检测时,罗氏线圈及引出线本身采用耐高温材料制作,自身耐高温、可在160℃环境下工作,再用防火型管状绝缘材(玻纤管、石绵胶管等)包裹,可以耐受矿热炉电极周边高温辐射、明火和炉料喷溅灼烧,将罗氏线圈及引出线安装在管内,且在管内通冷却空气,使罗氏线圈及引出线、管状绝缘材长期保持在低温下,安装时固定管状绝缘材、不需对罗氏线圈固定,并尽可能紧贴汇流铜管安装、尽可能远离电炉。

对于后序(二次)处理元件的安装,矿热炉实时电气参数全面检测系统中,后序处理元件主要是积分处理器、相电流分解器、全参数多功能仪表、控制处理器和人机界面;这些元件用一个小金属箱(即配电箱)统一集成安装,并按图2和图3的原理图接线和预留外送数据通讯接口,并将一次检测元件(电流互感器、电压互感器、罗氏线圈、电极电压)引出线引接到箱内;配电箱安装在现场无热辐射、通风、无强磁场的位置;向控制处理器加载固化矿热炉全电气参数运算程序(软件);向人机界面加载显示程序、显示全部电气参数,人机界面可装在箱体上也可安装在易观察的地方。

实施例2:

集成元件的实施

集成元件的实施与分立元件的实施基本相同,不同之处是将是积分处理器、相电流分解器、全参数多功能仪表集成为一体,缩小安装空间;控制处理器也安装在箱体内,人机界面等独立安装、即可装在箱体上也可安装在易观察的地方。

实施例3:

高度集成元件的实施

高度集成元件的实施与分立元件的实施基本相同,不同之处是将是积分处理器、相电流分解器、全参数多功能仪表、控制处理器集成为一体,比实施例2的集成度更高,安装空间更小;人机界面等独立安装、即可装在箱体上也可安装在易观察的地方。

实施例4:

仅核心电气参数检测的实施

在本发明中,仅核心电气参数检测的实施与分立元件的实施(实施例1)基本相同,具体构成如图4所示。

不同之处在于舍去检测炉变一次(高压)侧参数,炉变二次(低压)侧参数两部分的检测,后序延伸运算及深度校验中各部分导体感抗、电阻等固有参数、以及电阻热损耗、电极电效率等参数。

相同之处是仅检测最重要的电极参数,电极工艺参数相关性运算及显示等部分;优化应用可检测出电极部份的三根电极的电流、电压、有功、无功、视在功率、功率因数、电度、谐波电气参数;同样具有延伸运算及深度校验,不仅能够提供矿热炉工艺调整所需的操作电阻、电极感抗、电极流压比等最重要的动态参数,所有检测的电气参数还可以进行存储、人机界面显示、远程调用和数据分析、图形化处理等。

同集成元件的实施(实施例2)一样,将积分处理器、全参数多功能仪表集成为一体,缩小安装空间,控制处理器也安装在箱体内,人机界面等独立安装、即可装在箱体上也可安装在易观察的地方。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 三相交流矿热炉实时电气参数全面检测系统

- 三相交流矿热炉炉况控制方法及三相交流矿热炉