一种应用于飞机发动机涡轮叶片的曲面三维缺陷检测方法

文献发布时间:2023-06-19 11:08:20

技术领域

本发明涉及一种应用于飞机发动机涡轮叶片的曲面三维缺陷检测方法,涉及传感器检测装置的技术领域。

背景技术

视觉传感器是整个视觉系统信息的直接来源,大多数是由一个或者两个图形传感器装配而成,而视觉传感器的主要功能便是获取足够的机器视觉系统要处理的最原始图像。通过将采集的原始图像与标准的图像进行对比,进而就能够完成对工件的检测工作。

但是现有的基于视觉传感器的检测装置还存在一些问题,现有的检测装置大多数使将视觉传感器固定安装在既定位置,然后将工件放置在既定的区域,进而完成对工件的检测工作,由于现有的视觉检测装置的精度与视觉传感器与被测物体之间的距离有关,因此当将检测装置固定安装在某一区域后,进而在进行检测工作时会受到传感器与被测物体之间的距离的影响,进而导致检测结果的不准确,同时固定安装的检测装置在对一些弯折或者异型的工件进行检测工作时,由于工件的形状的不同,因此在进行检测工作时,由于工件表面与检测装置的距离不同,进而会造成结果的不准确。

因此,检测装置在对曲面、弯折或者异型的工件检测时的检测结果精确,是目前要解决的一个问题。

发明内容

发明目的:提供一种应用于飞机发动机涡轮叶片的曲面三维缺陷检测方法,以解决现有技术存在的上述问题。

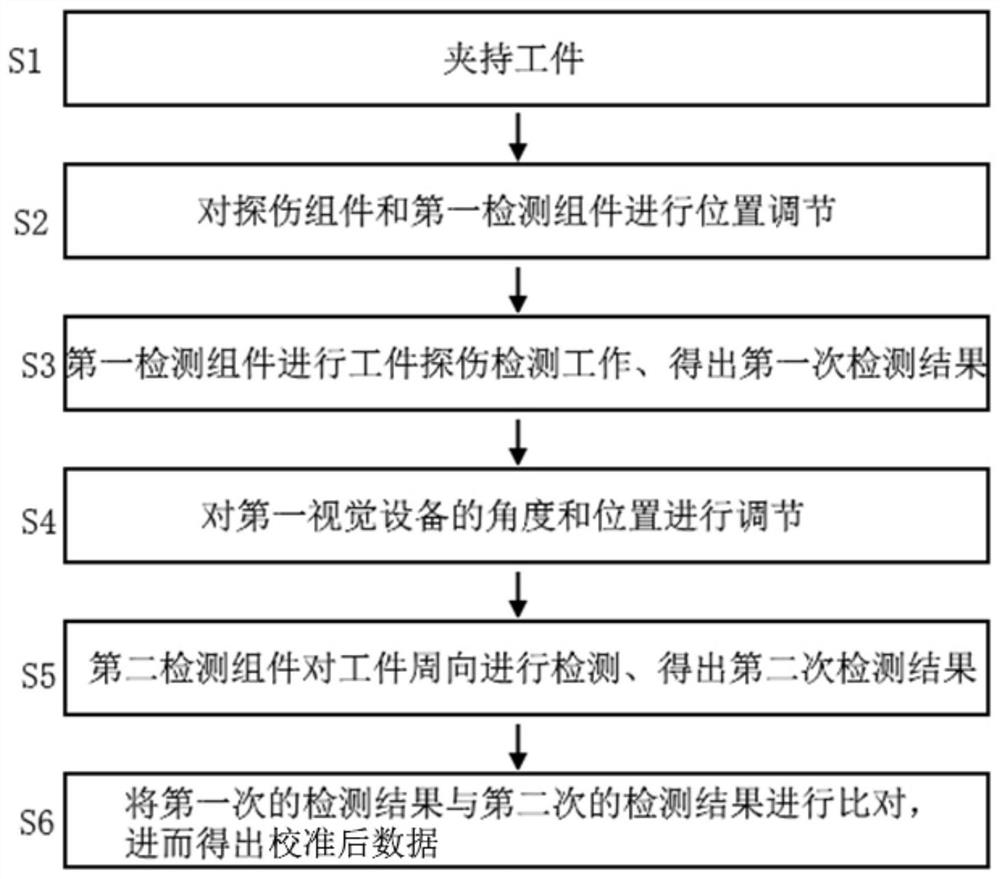

技术方案:一种应用于飞机发动机涡轮叶片的曲面三维缺陷检测方法,包括如下步骤:

步骤1、夹持工件;

步骤2、对探伤组件和第一检测组件进行位置调节;

步骤3、第一检测组件进行工件探伤检测工作、得出第一次检测结果;

步骤4、对第一视觉设备的角度和位置进行调节;

步骤5、第二检测组件对工件周向进行检测、得出第二次检测结果;

步骤6、将第一次的检测结果与第二次的检测结果进行比对,进而得出校准后数据。

在进一步的实施例中,步骤1进一步包括:先将需要被检测的工件穿过从动轮,然后夹持装置完成对工件的夹持工作,然后上料装置开始工作,进而运动的上料装置将工件运输至既定检测区域。

在进一步的实施例中,步骤2进一步包括:当工件位于既定的检测区域后,此时调节组件开始工作,进而运动的调节组件能够带动探伤组件和第一检测组件开始工作,进而能够调节探伤组件和第一检测组件的位置,进而当探伤组件和第一检测组件位于工作区域后,此时调节组件停止工作,完成对探伤组件和第一检测组件的位置调节工作。

在进一步的实施例中,步骤3进一步包括:当完成对探伤组件和第一检测组件的位置调整工作后,此时转动装置开始工作,进而运动的转动装置能够带动连接架开始工作,进而转动的连接架能够带动探伤装置开始工作,进而能够调节探伤装置的角度,然后探伤组件开始工作,进而通过发射射线对工件进行照射,然后通过设置在滑动板上的接收部完成对射线的接收工作,进而完成对工件的探伤检测工作。

在进一步的实施例中,步骤4进一步包括:当完成对工件的探伤检测工作后,此时旋转部开始工作,进而运动的旋转部能够带动伸缩设备开始工作,同时伸缩设备也开始工作,进而能够调节带动第一视觉设备开始工作,进而在伸缩设备和旋转部的配合下,能够完成对第一视觉设备的角度和位置的调整工作,进而第一视觉装置完成对工件的视觉检测工作。

在进一步的实施例中,步骤5进一步包括:当第一检测单元完成检测工作后,此时第一检测单元恢复至初始位置,然后旋转组件开始工作,进而能够带动第二检测组件开始转动,进而第二检测组件绕着工件做公转运动,进而完成对工件周向上的检测工作。当完成对工件既定位置的周向的检测工作后,此时垂直于连接板的导轨上的转动电机开始运动,进而调整第二检测单元在工件长度方向的高度,进而实现对工件的调整工作。

在进一步的实施例中,步骤6进一步包括:将第一次的检测结果与第二次的检测结果进行比对,进而得出校准后数据,然后搬运单元将完成检测工作的工件搬运至既定区域,进而完成对工件的检测工作。

有益效果:本发明公开了一种应用于飞机发动机涡轮叶片的曲面三维缺陷检测方法,为了检测装置在对弯折或者异型的工件检测时的检测结果精确,进而设有第一检测单元和第二检测单元,所述第一检测单元中设有调节组件、探伤组件和第一检测组件,进而通过设置的调节组件,进而能够调节探伤组件和第一检测组件的检测的区域,同时支架可伸缩,进而当被检测工件的长度较大时,可通过调整探伤组件和第一检测组件的高度,进而完成对工件数据的采集,然后第二检测单元开始工作,进而运动的第二视觉设备能够绕着工件做公转运动,同时其中一个导轨在另一个导轨上做上下的往复运动,进而完成对工件的检测工作,当检测物为弯折的工件时,此时水平于连接板的导轨上的转动电机开始工作,进而调整装置的检测区域,进而完成对弯折区域的检测工作,然后再将第一次的检测结果与第二次的检测结果进行比对,进而得出最终的检测数据,本装置通过设置的至少两个检测装置进而从不同的方向和不同的方式对同一工件进行检测工作,并将检测结果进行对比,进而提高检测结果的精确度,同时通过两导轨之间的相互移动进而能够完成对弯折或者形变的管道或者工件的检测工作,进而保证检测结果的准确,当第一检测单元损坏时,第二检测单元能够继续工作,反之亦然,进而不耽误正常的对工件的检测工作。

附图说明

图1为本发明的工作流程图。

图2为曲面三维缺陷检测方法所基于的装置结构示意图。

图3为图2中装置的第一检测单元的结构示意图。

图4为图2中装置的第一检测组件的结构示意图。

图5为图2中装置的第二检测单元的结构示意图。

附图标记为:工作台1、搬运单元2、第一检测单元3、支架31、驱动电机32、传动丝杆33、传动部34、活动板35、探伤组件36、转动装置361、连接架362、探伤装置363、第一检测组件37、旋转部371、伸缩设备372、支撑架373、第一视觉设备374、上料装置4、连接板41、搬运电机42、支撑板43、第二检测单元5、导轨51、位移组件52、齿条521、滑轨522、滑动板523、转动电机524、驱动轮525、旋转组件53、驱动部531、主动轮532、从动轮533、从动盘534、第二检测组件54、支柱541、调节件542、第二视觉设备543、夹持装置6。

具体实施方式

经过申请人的研究分析,出现这一问题(由于工件的形状的不同,因此在进行检测工作时,由于工件表面与检测装置的距离不同,进而会造成结果的不准确)的原因在于,现有的检测装置大多数使将视觉传感器固定安装在既定位置,然后将工件放置在既定的区域,进而完成对工件的检测工作,由于现有的视觉检测装置的精度与视觉传感器与被测物体之间的距离有关,因此当将检测装置固定安装在某一区域后,进而在进行检测工作时会受到传感器与被测物体之间的距离的影响,进而导致检测结果的不准确,同时固定安装的检测装置在对一些弯折或者异型的工件进行检测工作时,由于工件的形状的不同,因此在进行检测工作时,由于工件表面与检测装置的距离不同,进而会造成结果的不准确;本装置为了检测装置在对弯折或者异型的工件检测时的检测结果精确,进而设有第一检测单元和第二检测单元,所述第一检测单元中设有调节组件、探伤组件和第一检测组件,进而通过设置的调节组件,进而能够调节探伤组件和第一检测组件的检测的区域,同时支架可伸缩,进而当被检测工件的长度较大时,可通过调整探伤组件和第一检测组件的高度,进而完成对工件数据的采集,然后第二检测单元开始工作,进而运动的第二视觉设备能够绕着工件做公转运动,同时其中一个导轨在另一个导轨上做上下的往复运动,进而完成对工件的检测工作,当检测物为弯折的工件时,此时水平于连接板的导轨上的转动电机开始工作,进而调整装置的检测区域,进而完成对弯折区域的检测工作,然后再将第一次的检测结果与第二次的检测结果进行比对,进而得出最终的检测数据,本装置通过设置的至少两个检测装置进而从不同的方向和不同的方式对同一工件进行检测工作,并将检测结果进行对比,进而提高检测结果的精确度,同时通过两导轨之间的相互移动进而能够完成对弯折或者形变的管道或者工件的检测工作,进而保证检测结果的准确。

实施例一:

本实施例涉及一种应用于飞机发动机涡轮叶片的曲面三维缺陷检测方法,该方法基于如下三维扫面缺陷检测识别装置,包括:工作台1、搬运单元2、第一检测单元3、支架31、驱动电机32、传动丝杆33、传动部34、活动板35、探伤组件36、转动装置361、连接架362、探伤装置363、第一检测组件37、旋转部371、伸缩设备372、支撑架373、第一视觉设备374、上料装置4、连接板41、搬运电机42、支撑板43、第二检测单元5、导轨51、位移组件52、齿条521、滑轨522、滑动板523、转动电机524、驱动轮525、旋转组件53、驱动部531、主动轮532、从动轮533、从动盘534、第二检测组件54、支柱541、调节件542、第二视觉设备543、夹持装置6。

装置包括与所述工作台1连接的第一检测单元3和上料装置4,安装在所述上料装置4上的第二检测单元5;所述第一检测单元3包括设置在所述工作台1上的调节组件,以及设置在所述调节组件上的探伤组件36和第一检测组件37;所述第二检测单元5包括一组相互连接的导轨51,位于所述导轨51上的位移组件52,设置在所述位移组件52上的旋转组件53,以及设置在所述旋转组件53上的第二检测组件54;所述调节组件带动探伤组件36和第一检测组件37做往复运动,在探伤组件36和第一检测组件37的配合下,所述探伤组件36和第一检测组件37在调节组件的带动下沿所述工件的径向方向上做往复运动,所述探伤组件36和第一检测组件37对工件进行检测;所述位移组件52可带动旋转组件53在其中一个导轨51上做往复运动,所述第二检测组件54在旋转组件53的带动下以工件为圆心做公转运动,所述第二检测组件54对工件进行二次检测工作;先将需要被检测的工件穿过从动轮533,然后夹持装置6完成对工件的夹持工作,然后上料装置4开始工作,进而运动的上料装置4将工件运输至既定检测区域;然后再将第一次的检测结果与第二次的检测结果进行比对,进而得出正确的检测数据,然后搬运单元2将完成检测工作的工件搬运至既定区域,进而完成对工件的检测工作;在进一步实施例中,所述夹持装置6上还设有伸缩装置,所述伸缩装置位于垂直与连接板41的导轨51的底部,所述伸缩装置的运动速度与水平于连接板41上的导轨51上的转动电机524的运动速度相同,进而保证工件与从动盘534在伸缩装置运动方向上保持相对静止。

所述位移组件52包括设置在所述导轨51上的齿条521和一组滑轨522,与所述滑轨522可滑动连接的滑动板523,固定安装在所述滑动板上的转动电机524,以及与所述转动电机524输出端连接的驱动轮525,其中一个导轨51上还设有夹持装置6;所述驱动轮525与齿条521啮合连接,其中一个导轨51与另一个导轨51上的滑动板523连接;当工件位于既定的检测区域后,此时调节组件开始工作,进而运动的调节组件能够带动探伤组件36和第一检测组件37开始工作,进而能够调节探伤组件36和第一检测组件37的位置,进而当探伤组件36和第一检测组件37位于工作区域后,此时调节组件停止工作,完成对探伤组件36和第一检测组件37的位置调节工作,通过设置的转动电机524的转动,进而能够带动驱动轮525开始工作,进而运动的驱动轮525在齿条521上开始运动,进而能够带动滑动板523开始运动,进而运动的滑动板523能够带动旋转组件53的位置,通过设置的一组相互垂直的导轨51,进而当垂直与连接板41上的转动电机524开始运动时,此时第二检测组件54可在该导轨51长度方向上做往复运动,进而调节第二检测组件54的检测区域,当两个导轨51上的转动电机524开始工作时,此时可根据工件的弯折度,进而能够调整两转动电机524的转动速率,进而避免工件与装置之间发生碰撞,在运动的过程中,第二检测组件54在旋转组件53的带动下,进而能够完成对工件的检测工作。

所述旋转组件53包括设置在所述位移组件52上的驱动部531,设置在所述驱动部531输出端的主动轮532,与所述主动轮532啮合的从动轮533,以及设置在所述从动轮533上的从动盘534,所述驱动部531与滑动板523连接,所述从动轮533为圆环结构,所述夹持装置6穿过从动轮533,并位于所述从动轮533的圆心处,所述夹持工位位于该从动轮533的圆心处,进而工件位于所述从动轮533的圆心处;所述从动轮533带动从动盘534开始运动,运动的从动盘534带动第二检测组件54绕工件做公转运动,所述第二检测组件54对工件表面进行检测工作;当第一检测单元3完成检测工作后,此时第一检测单元3恢复至初始位置,然后旋转组件53开始工作,进而能够带动第二检测组件54开始转动,进而第二检测组件54绕着工件做公转运动,进而完成对工件周向上的检测工作;在进一步实施例中,所述从动盘534上还可以均匀设置有至少三个第二检测组件54,进而通过设置的三个第二检测组件54,进而能够提高工作效率,同时在旋转组件53的带动下,所述第二检测组件54能够绕着工件本体做圆周运动,进而即使当旋转组件53损坏时,均匀设置的至少三个第二检测组件54依旧能够完成对装置的检测工作,而当旋转组件53未损坏时,此时可将三个第二检测组件54所采集到的信息进行对比,进而能够提高检测组件的检测精度,进而保证检测结果的准确度。

所述第二检测组件54包括设置在所述从动轮533上的支柱541,位于所述支柱541上的调节件542,以及设置在所述调节件542上的第二视觉设备543;当完成对工件既定位置的周向的检测工作后,此时垂直于连接板41的导轨51上的转动电机524开始运动,进而调整第二检测单元5在工件长度方向的高度,进而实现对工件的调整工作;在进一步实施例中,所述调节件542还包括设置在所述支柱541上的输出件,以及与所述输出件连接的连杆,所述第二视觉设备543位于连杆的另一端,所述连杆位于支柱541上,所述连杆类似于“杠杆”的结构;在进一步实施例中,当工件的弯折度过大时,此时工件之间形成的夹角越小,进而通过输出件的运动,进而能够调整第二视觉设备543的角度,进而能够形变区域进行检测,进而完成对工件的检测工作。

所述调节组件包括固定安装在所述工作台1上的支架31,与所述支架31固定连接的驱动电机32,设置在所述驱动电机32输出端的传动丝杆33,套接在所述传动丝杆33上的传动部34,以及与所述传动部34连接的活动板35;当需要对该工件进行第一次的检测工作时,此时需要对活动板35的位置进行调整工作,进而驱动电机32开始工作,进而运动的驱动电机32能够带动传动丝杆33开始工作,进而运动的传动丝杆33能够带动传动部34开始运动,进而运动的传动部34能够带动活动板35开始运动,进而能够带动活动板35在丝杆的长度方向上做往复运动,进而能够调整探伤组件36和第一检测组件37位置,进而能够根据工件的实际形变量或者实际的形状,进而调整探伤组件36和第一检测组件37的位置,进而保证检测的精度。

所述探伤组件36包括设置在活动板35上的转动装置361,位于所述转动装置361上的连接架362,以及位于所述连接架362上的探伤装置363;在所述连接架362的带动下,所述探伤装置363可调节对工件的探伤的位置,完成对工件的探伤工作;当完成对探伤组件36和第一检测组件37的位置调整工作后,此时转动装置361开始工作,进而运动的转动装置361能够带动连接架362开始工作,进而转动的连接架362能够带动探伤装置363开始工作,进而能够调节探伤装置363的角度,进而完成对工件的探伤检测工作,通过设置的探伤装置363,进而不仅能够对工件的外表进行检测工作,而且还能够对工件内部进行检测工作,进而避免该工件内部损坏。

所述第一检测组件37包括设置在所述支架31上的旋转部371,位于所述旋转部371上的伸缩设备372,与所述伸缩设备372输出端连接的支撑架373,以及设置在所述支撑架373上的第一视觉设备374;当完成对工件的探伤检测工作后,此时旋转部371开始工作,进而运动的旋转部371能够带动伸缩设备372开始工作,同时伸缩设备372也开始工作,进而能够调节带动第一视觉设备374开始工作,进而在伸缩设备372和旋转部371的配合下,能够完成对第一视觉设备374的角度和位置的调整工作,进而第一视觉装置完成对工件的视觉检测工作,在进一步实施例中,所述伸缩设备372上还设有至少两个限位片,所述支架31上设有至少两个限位座,当旋转部371带动伸缩设备372开始转动时,所述伸缩被上的限位片能够通过限位座,所述限位座上还设有感应装置,进而当限位片未经限位座时,此时感应装置会发出声响,进而提醒工作人员对第一检测组件37进行维修,进而避免第一检测组件37与工件之间发生碰撞,进而保证了装置的安全。

所述检测机构还包括设置在所述工作台1上的搬运单元2,以及固定安装在所述工作台1上的上料装置4;所述上料装置4包括与所述工作台1固定连接的至少一组支撑板43,固定安装在所述支撑板43上的搬运电机42,以及与所述搬运电机42输出端连接的连接板41;其中一个导轨51固定安装在所述连接板41上、且垂直与该连接板41,所述连接板41上还设有与导轨51适配的通槽,当垂直于连接板41的导轨51上的转动电机524运动时,进而另一个导轨51能够穿过该通槽并在垂直于连接板41的导轨51上做往复运动。

实施例二:

由于现有的检测装置大多是采用一个或者多个视觉检测装置进而完成对工件的检测工作,但是由于检测装置的位置大多是固定的,因此即使检测装置对多次对工件进行检测工作,检测结果都不会出现较大的差异,进而导致检测结果的不准确;

为了解决上述问题,本装置采用了至少两个检测装置,其中第一检测单元3采用的是第一视觉设备374和探伤装置363的配合使用,同时配合转动装置361和旋转部371,进而能够调节第一视觉设备374和探伤装置363的位置完成对工件的第一次检测工作,同时第二检测单元5是通过第二视觉设备543绕工件为圆心做公转运动,进而完成对该工件的二次检测工作,由于这两种检测装置的检测方案不同,将得到的两次结果进行对比,进而能够调高对工件的检测精度。

实施例三:

现有的工件大都存在一定的弯折,而弯折的区域最容易损坏,因此需要对弯折的区域进行重点检测,但是当工件的长度过长时,此时需要将工件水平放置在夹持装置6上,从而完成对工件的夹持工作,但是这种做法会导致检测装置的占地面积增加,进而增加装置的建造成本;

为了解决上述问题,本装置通过设置的一组相互垂直的导轨51,同时设在其中一个导轨51上设有夹持装置6,所述夹持装置6位于从动轮533的中心位置,进而当工件的轴向长度过长时,此时可将该工件穿过从动轮533且固定在夹持装置6上,然后通过设置在滑动板523上的转动电机524的工作,进而运动的转动电机524能够带动滑动板523在导轨51上开始运动,进而此时第二检测组件54的检测区域发生改变,同时由于两导轨51一起运动,进而能够完成对弯折区域的检测工作,其二根据工件的实际弯曲度,可以调节两个转动电机524的转速,在转动电机524运动的过程中,第二检测组件54能够在该过程中完成对该工件的检测工作,进而减少检测的时间,进而能够完成对工件的检测工作。

实施例四:

现有的工件大都是水平放置,进而与装载台接触的区域,检测装置不能够对其进行检测工作,因此会导致检测结果的不准确;

为了解决上述问题,本装置通过设置的垂直与工作台1的夹持装置6,所述夹持装置6包括与伸缩装置连接的连接杆,设置在所述连接杆上的至少一组夹持部,所述夹持部与所述连接杆可滑动连接,进而可根据工件的实际长度,调整两夹持部之间的距离,在夹持过程中,工件不与连接杆接触,进而检测装置能够完成对工件的检测工作,同时在夹持过程中,夹持部可变化在连接杆上的夹持区域,进而能够完成对该工件所有位置的检测工作。

实施例五:

本实施例提出应用于飞机发动机涡轮叶片的曲面三维缺陷检测方法,先将需要被检测的工件穿过从动轮533,然后夹持装置6完成对工件的夹持工作,然后上料装置4开始工作,进而运动的上料装置4将工件运输至既定检测区域;当需要对该工件进行第一次的检测工作时,此时需要对活动板35的位置进行调整工作,进而驱动电机32开始工作,进而运动的驱动电机32能够带动传动丝杆33开始工作,进而运动的传动丝杆33能够带动传动部34开始运动,进而运动的传动部34能够带动活动板35开始运动,进而能够带动活动板35在丝杆的长度方向上做往复运动,进而能够调整探伤组件36和第一检测组件37位置,进而能够根据工件的实际形变量或者实际的形状,进而调整探伤组件36和第一检测组件37的位置,进而保证检测的精度;当完成对探伤组件36和第一检测组件37的位置调整工作后,此时转动装置361开始工作,进而运动的转动装置361能够带动连接架362开始工作,进而转动的连接架362能够带动探伤装置363开始工作,进而能够调节探伤装置363的角度,进而完成对工件的探伤检测工作,通过设置的探伤装置363,进而不仅能够对工件的外表进行检测工作,而且还能够对工件内部进行检测工作,进而避免该工件内部损坏;当完成对工件的探伤检测工作后,此时旋转部371开始工作,进而运动的旋转部371能够带动伸缩设备372开始工作,同时伸缩设备372也开始工作,进而能够调节带动第一视觉设备374开始工作,进而在伸缩设备372和旋转部371的配合下,能够完成对第一视觉设备374的角度和位置的调整工作,进而第一视觉装置完成对工件的视觉检测工作,在进一步实施例中,所述伸缩设备372上还设有至少两个限位片,所述支架31上设有至少两个限位座,当旋转部371带动伸缩设备372开始转动时,所述伸缩被上的限位片能够通过限位座,所述限位座上还设有感应装置,进而当限位片未经限位座时,此时感应装置会发出声响,进而提醒工作人员对第一检测组件37进行维修,进而避免第一检测组件37与工件之间发生碰撞,进而保证了装置的安全;当工件位于既定的检测区域后,此时调节组件开始工作,进而运动的调节组件能够带动探伤组件36和第一检测组件37开始工作,进而能够调节探伤组件36和第一检测组件37的位置,进而当探伤组件36和第一检测组件37位于工作区域后,此时调节组件停止工作,完成对探伤组件36和第一检测组件37的位置调节工作,通过设置的转动电机524的转动,进而能够带动驱动轮525开始工作,进而运动的驱动轮525在齿条521上开始运动,进而能够带动滑动板523开始运动,进而运动的滑动板523能够带动旋转组件53的位置,通过设置的一组相互垂直的导轨51,进而当垂直与连接板41上的转动电机524开始运动时,此时第二检测组件54可在该导轨51长度方向上做往复运动,进而调节第二检测组件54的检测区域,当两个导轨51上的转动电机524开始工作时,此时可根据工件的弯折度,进而能够调整两转动电机524的转动速率,进而避免工件与装置之间发生碰撞,在运动的过程中,第二检测组件54在旋转组件53的带动下,进而能够完成对工件的检测工作;当第一检测单元3完成检测工作后,此时第一检测单元3恢复至初始位置,然后旋转组件53开始工作,进而能够带动第二检测组件54开始转动,进而第二检测组件54绕着工件做公转运动,进而完成对工件周向上的检测工作;在进一步实施例中,所述从动盘534上还可以均匀设置有至少三个第二检测组件54,进而通过设置的三个第二检测组件54,进而能够提高工作效率,同时在旋转组件53的带动下,所述第二检测组件54能够绕着工件本体做圆周运动,进而即使当旋转组件53损坏时,均匀设置的至少三个第二检测组件54依旧能够完成对装置的检测工作,而当旋转组件53未损坏时,此时可将三个第二检测组件54所采集到的信息进行对比,进而能够提高检测组件的检测精度,进而保证检测结果的准确度;当完成对工件既定位置的周向的检测工作后,此时垂直于连接板41的导轨51上的转动电机524开始运动,进而调整第二检测单元5在工件长度方向的高度,进而实现对工件的检测工作。

以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种等同变换,这些等同变换均属于本发明的保护范围。

- 一种应用于飞机发动机涡轮叶片的曲面三维缺陷检测方法

- 一种飞机发动机涡轮叶片缺陷智能检测装置及其检测方法