一种集成芯片、厚膜压力传感器及其制造方法

文献发布时间:2023-06-19 11:08:20

技术领域

本发明实施例涉及厚膜压力传感器技术领域,特别涉及一种集成芯片、厚膜压力传感器及其制造方法。

背景技术

厚膜压力传感器是能感受压力信号,并能按照一定的规律将压力信号转换成可用的输出的电信号的器件或装置。现有技术中若需要厚膜压力传感器同时能够感测温度,则在厚膜压力传感器中单独连接一个温度芯片,而单独设置温度芯片和压力芯片,增大了封装工艺的复杂性,且对环境的适应性较差。

发明内容

本发明实施方式的目的在于提供一种集成芯片、厚膜压力传感器及其制造方法,旨在解决现有技术中在厚膜压力传感器中单独设置温度芯片和压力芯片造成封装工艺复杂,且对环境的适应性较差的问题。

为解决上述技术问题,本发明的实施方式提供了一种用于厚膜压力传感器的集成芯片,包括:

弹性金属膜片,具有用于感压的变形区及与所述变形区连接的连接区;

导电电路,包括若干个压敏电阻和热敏电阻,所述若干个压敏电阻设于所述弹性金属膜片的上表面且设于在所述变形区,所述热敏电阻设于所述弹性金属膜片的上表面且设于所述连接区。

本发明通过将压敏电阻和热敏电阻集成在弹性金属膜片上,同时可以感测温度和压力,减少了封装工序,且集成芯片对环境的适应性更强,通过压敏电阻设置在弹性金属膜片的连接区,可以避免该集成芯片在长期感受压力而受到挤压影响压敏电阻的可靠性。

优选地,在所述用于厚膜压力传感器的集成芯片中,所述若干个压敏电阻为四个,分别包括第一压敏电阻、第二压敏电阻、第三压敏电阻以及第四压敏电阻,所述第一压敏电阻、第二压敏电阻、第三压敏电阻以及第四压敏电阻依次首尾串联连接,以形成闭合回路;

所述热敏电阻的第一端与所述第一压敏电阻的第一端连接,另一端用于连接焊盘。

优选地,在所述用于厚膜压力传感器的集成芯片中,所述第一压敏电阻、第二压敏电阻、第三压敏电阻以及第四压敏电阻形成惠斯通电桥;

所述第一压敏电阻和所述第三压敏电阻设于所述变形区的中间位置,所述第二压敏电阻和所述第四压敏电阻设于所述变形区的边缘位置。

优选地,所述弹性金属膜片的厚度根据压力量程和受力分析确定,确定过程如下:

(1)对于弹性金属膜片的小变形受力分析

根据小变形理论,弹性金属膜片在施加压力的条件下,弹性金属膜片的最大位移不超过弹性金属膜片厚度的30%,即:

y

在均布压力P的作用下,圆形的弹性金属膜片1的位移如下:

受压膜片的位移变化一样,金属膜片内部的应力分布也随膜片的厚度h和距离膜片中心的距离r变化而变化。在给定的距离r上,膜片的一面受到张应力,另一面受到压应力;同时膜片内部存在两种应力,即切向应力σ

当径向应力为零时:

r=a((1+v)(3+v))

距膜片中心距离为r的切应力为:

(2)弹性金属膜片1的位移与压力的关系

当弹性金属膜片1在压力作用P下的最大位移大于弹性金属膜片1的厚度的30%,假设弹性金属膜片1仍处于弹性范围内,则关于压力P与弹性金属膜片1位移y的关系式如下:

其中,E为膜片材料的杨氏模量;

ν是弹性金属膜片的泊松比;

a为弹性金属膜片的半径;

h为弹性金属膜片的厚度;

r为距膜片中心的距离;

y

σ

σ

P为弹性金属膜片受到的压力。

基于同样的发明构思,本发明还提供一种厚膜压力传感器,包括上述的集成芯片。

优选地,在所述厚膜压力传感器中,还包括压力接头,所述压力接头与所述集成芯片的弹性金属膜片呈一体设置,且与所述弹性金属膜片之间形成有应力隔离槽。

优选地,在所述厚膜压力传感器中,所述应力隔离槽呈环形设置且内环的直径为D,9.3mm≤D≤9.6mm。

优选地,在所述厚膜压力传感器中,D为9.5mm。

基于同样的发明构思,本发明还提供一种上述的厚膜压力传感器的制造方法,包括对弹性金属膜片依次经过介质层丝印、导体丝印、压敏电阻和热敏电阻丝印、以及包封釉丝印。

优选地,在所述厚膜压力传感器的制造方法中,所述介质层丝印包括如下步骤:

对弹性金属膜片预处理;

对预处理后的弹性金属膜片进行介质浆料印刷沉积、流平、烘干,其中,所述介质浆料包括Al

烘干后的弹性金属膜片在烧结温度由室温升至预设烧结温度进行烧结,并在所述预设烧结温度下保持10min-12min,其中,所述预设烧结温度为T,840℃≤T≤860℃,形成介质层;

和/或,所述导体丝印包括:

在介质层上进行导体材料丝印,其中所述导体材料为钯银材料;

对丝印后的导体浆料流平,消除网纹,烘干;

烘干后的导体在烧结温度850℃-860℃进行烧结。

附图说明

一个或多个实施例通过与之对应的附图中的图片进行示例性说明,这些示例性说明并不构成对实施例的限定,附图中具有相同参考数字标号的元件表示为类似的元件,除非有特别申明,附图中的图不构成比例限制。

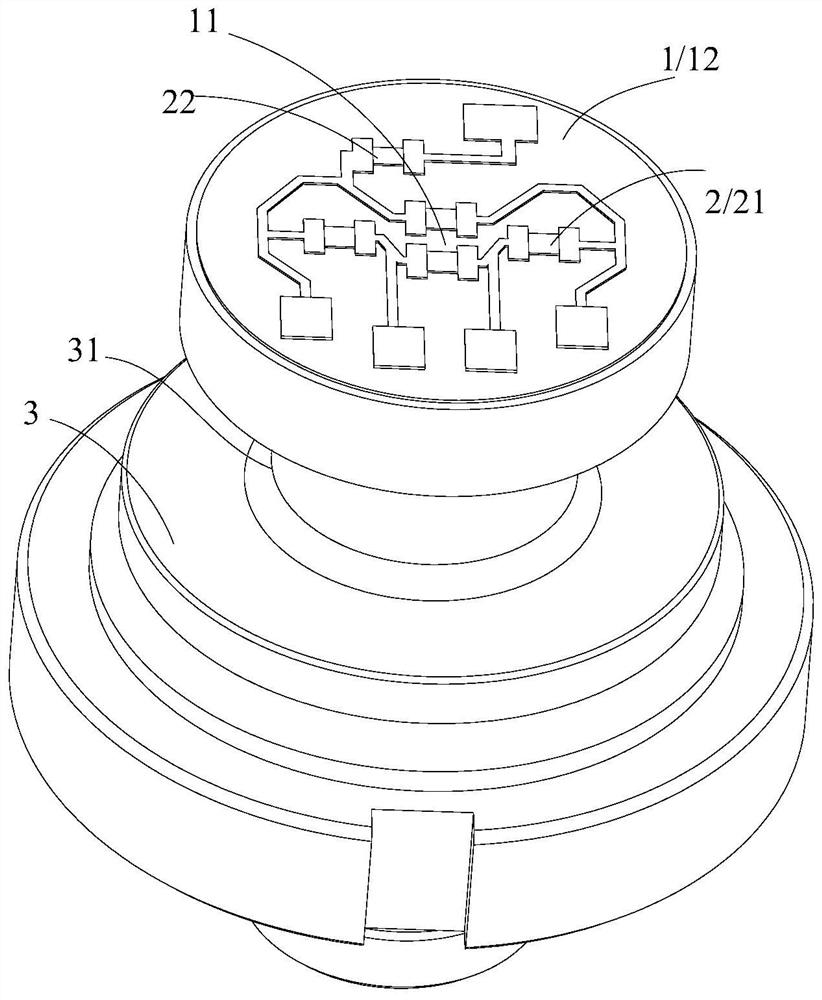

图1为本发明提供的厚膜压力传感器中部分结构的立体图;

图2为图1中的俯视图;

图3为图1的主视图;

图4a为弹性金属膜片在压力载荷220MPa时的一应力分布图;

图4b为弹性金属膜片在压力载荷220MPa时的X方向应力分布图;

图4c为弹性金属膜片在压力载荷400MPa时的一应力分布图;

图5为本发明实施例提供的厚膜压力传感器的制造方法的流程图;

图6为本发明一实施例提供的浆料与弹性金属膜片烧结后的结果图;

图7为图6剖切后的结果图。

本发明附图标号说明:

本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

需要说明,若本发明实施例中有涉及方向性指示(诸如上、下、左、右、前、后……),则该方向性指示仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

另外,若本发明实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

本发明公开一种用于厚膜压力传感器的集成芯片,请参阅图1至图3,该用于厚膜压力传感器的集成芯片包括弹性金属膜片1以及导电电路2,弹性金属膜片1具有用于感压的变形区11及与所述变形区11连接的连接区12,导电电路2包括若干个压敏电阻21和热敏电阻22,所述若干个压敏电阻21设于所述弹性金属膜片1的上表面且设于在所述变形区11,所述热敏电阻22设于所述弹性金属膜片1的上表面且设于所述连接区12。

本发明通过将压敏电阻21和热敏电阻22集成在弹性金属膜片1上,可以同时感测温度和压力,减少了封装工序,且集成芯片对环境的适应性更强,通过压敏电阻21设置在弹性金属膜片1的连接区12(在本实施例中,连接区12为弹性金属膜片1上变形区11除外的区域)可以避免该集成芯片在长期感受压力而受到挤压影响压敏电阻21的可靠性。

进一步地,通过将压敏电阻21和热敏电阻22集成在弹性金属膜片上,省却了单独设置温度传感器给封装造成的困难,以本发明提供的集成芯片在封装为例,可以直接通过表面涂覆保护凝胶来达到保护的作用;而现有技术中单独设置温度传感器的情况,通常会考虑感测介质等的因素,压力芯片与温度传感器连接的插针还需要考虑插针与基板的密封性等问题,在基板为陶瓷基板时,还需要采用陶瓷金属化等技术保证插针与陶瓷之间的密封性,成本较大,工艺复杂且单独设置温度传感器增大了整体尺寸。

具体地,所述若干个压敏电阻21为四个,分别为第一压敏电阻211、第二压敏电阻212、第三压敏电阻213以及第四压敏电阻214,所述第一压敏电阻211、第二压敏电阻212、第三压敏电阻213以及第四压敏电阻214依次首尾串联连接,以形成闭合回路;所述热敏电阻22的第一端与所述第一压敏电阻211的第一端连接,另一端用于连接焊盘。即第一压敏电阻211的第二端与第二压敏电阻212的第一端连接,第二压敏电阻212的第二端与第三压敏电阻213的第一端连接,第三压敏电阻213的第二端与第四压敏电阻214的第一端连接,第四压敏电阻214的第二端与第一压敏电阻211的第一端连接,热敏电阻22的第一端可以是与第一压敏电阻211的第一端连接,也可以是与第二压敏电阻212的第一端连接,还可以是与第三压敏电阻213或第四压敏电阻214的第一端连接,在此不做具体限制。

进一步地,所述第一压敏电阻211、第二压敏电阻212、第三压敏电阻213以及第四压敏电阻214形成惠斯通电桥;所述第一压敏电阻211和所述第三压敏电阻213设于所述变形区11的中间位置,所述第二压敏电阻212和所述第四压敏电阻214设于所述变形区11的边缘位置。在每个压敏电阻两端均连接有与外部电路互联的焊盘,还包括第一焊盘231、第二焊盘232、第三焊盘233、第四焊盘234以及第五焊盘235,第一焊盘231连接至第一压敏电阻211的第一端或者第四压敏电阻214的第二端,第二焊盘232连接至第一压敏电阻211的第二端或者第二压敏电阻212的第一端,第三焊盘233连接至第二压敏电阻212的第二端或者第三压敏电阻213的第一端,第四焊盘234连接至第三压敏电阻213的第二端或者第四压敏电阻214的第一端,第五焊盘235连接至热敏电阻22的第二端。

由于在压力载荷作用下,弹性金属膜片1表面的压力分布为:在弹性金属膜片1的中间区域(即变形区11的中间区域)可获得最大的张应力,在弹性金属膜片1的变形区11的边缘区域可获得最大的压应变,且与半导体材料各项异性不同,弹性金属膜片1(特别是采用17-4PH经H900处理的不锈钢)为各项同性行为,因此,通过将所述第一压敏电阻211和所述第三压敏电阻213设于所述变形区11的中间位置,所述第二压敏电阻212和所述第四压敏电阻214设于所述变形区11的边缘位置,可以达到最大的灵敏度;进一步地,将所述第一压敏电阻211和所述第三压敏电阻213沿变形区的中心对称设置,所述第二压敏电阻212和所述第四压敏电阻214沿变形区的中心对称设置。

弹性金属膜片1是传感器元件的主要形式发展,施加在弹性金属膜片1的一侧(或两侧)的压力将导致隔膜偏转直到弹性力平衡压力。弹性金属膜片1的材质选择尤其重要,特别是对于高压力量程的厚膜压力传感器,通常情况下基于厚膜压阻效应的弹性金属膜片1采用陶瓷材料,但是陶瓷材料本身的脆性较大,在封装过程中不适合加工和焊接,因此无法应用于高量程的厚膜压力传感器,而兼容的奥氏体304和和铁素体430不锈钢,强度不足,无法应用于高量程厚膜压力传感器。故,在本实施例中,所述弹性金属膜片1采用17-4PH经H900(900°F温度下沉淀硬质化处理)处理的不锈钢,所述弹性金属膜片1与所述导电电路2之间设有介质层4,如此热处理后的不锈钢的屈服强度高达1379MPa,,在其他实施例中,也可以采用其他材质。在本实施例中,弹性金属膜片1为圆形的弹性金属膜片1。

另外,弹性金属膜片1的厚度对弹性金属膜片1的力学性能也存在一定关系,通常在小变形量(<<10%膜片厚度)压力-挠度关系将是线性的。随着压力的增加,挠度率和压力挠度减小关系将变得非线性。偏转率为12%弹性金属膜片1厚度将产生0.2%的非线性等,偏转范围的适宜性将会取决于所需的传感器规格,和接受的程度补偿。

弹性金属膜片1表面保持适度的平整,厚度一致;弹性金属膜片1材料是同质的,且各项同性;弹性金属膜片1所受压力方向金属膜片法向一致;弹性金属膜片1的形变不超过材料的弹性范围;弹性金属膜片1的厚膜不能超过膜片直径的20%;在弹性金属膜片1法向上的应力忽略不计。弹性金属膜片1的厚度根据压力量程和受力分析确定,确定过程如下:

(1)对于弹性金属膜片1的小变形受力分析

根据小变形理论,弹性金属膜片1在施加压力的条件下,弹性金属膜片1的最大位移不超过弹性金属膜片1厚度的30%,即:

y

在均布压力P的作用下,圆形的弹性金属膜片1的位移如下:

受压膜片的位移变化一样,金属膜片内部的应力分布也随膜片的厚度h和距离膜片中心的距离r变化而变化。在给定的距离r上,膜片的一面受到张应力,另一面受到压应力;同时膜片内部存在两种应力,即切向应力σ

当径向应力为零时:

r=a((1+v)(3+v))

距膜片中心距离为r的切应力为:

(2)弹性金属膜片1的位移与压力的关系

当弹性金属膜片1在压力作用P下的最大位移大于弹性金属膜片1的厚度的30%,假设弹性金属膜片1仍处于弹性范围内,则关于压力P与弹性金属膜片1位移y的关系式如下:

其中,E为膜片材料的杨氏模量;

ν是弹性金属膜片的泊松比;

a为弹性金属膜片的半径;

h为弹性金属膜片的厚度;

r为距膜片中心的距离;

y

σ

σ

P为弹性金属膜片受到的压力。

根据弹性金属膜片1实际工况的压力量程以及上述公式,确定弹性金属膜片1的厚度。高量程厚膜压力传感器常用于汽油车和柴油车共轨喷射系统,以及ESP系统中的刹车制动液压感测,一般汽油共轨工作压力量程范围在20MPa,爆破压力高达40MPa;柴油共轨厚膜压力传感器的工作量程高达280MPa,爆破强度高度400MPa。故,在本实施例中,弹性金属膜片1的厚度为0.8mm-1.1mm。优选地,弹性金属膜片1的厚度为0.8mm、0.9mm、或1mm。

下面将针对材料为17-4PH经H900处理的不锈钢,在工作量程压力220MPa,爆破压力400MPa时进行仿真,设定弹性金属膜片1的厚度1mm,杨氏模量1.97e11Pa,泊松比0.272,材料屈服强度1379MPa,材料极限强度1448MPa。参见图,仿真结果为:仿真结果如图4a至4c所示,220MPa的均布载荷条件下膜片承受的最大应力为641.4MPa,如图4a和4b;爆破压力模式下膜片承受的最大应力1166MPa,弹性金属膜片1未进入塑性形变阶段。

本发明还提供一种厚膜压力传感器,该厚膜压力传感器包括上述的集成芯片。

该厚膜压力传感器还包括压力接头3,所述压力接头3与所述集成芯片的弹性金属膜片1呈一体设置,且与所述弹性金属膜片1之间形成有应力隔离槽31。通过将弹性金属膜片1与压力接头3一体设置,可以有效减少封装过程中的焊接工序。另外,由于压力接头3在安装过程中会受到装配应力的影响,装配以后产品输出发生漂移,通过在弹性金属膜片1与压力接头3之间设置应力隔离槽31,以此达到应力隔离的效果。

另外,应力隔离槽31的尺寸对弹性金属膜片1表面的应力分布存在较大影响,应力隔离槽31的直径过大或者过小都会导致该厚膜压力传感器输出发生漂移,导致输出不稳定等问题,在本实施例中,所述应力隔离槽31呈环形设置且内环的直径为D,9.3mm≤D≤9.6mm,如此,弹性金属膜片1上压敏电阻布置出产生的应力保持平衡,惠斯通电桥回次在平衡状态,该厚膜压力传感器输出可保持相对稳定的状态。优选地,D为9.3mm、9.4mm、9.49mm、9.5mm、9.55mm、或者9.6mm。

本发明还提供一种上述厚膜压力传感器的制造方法,请参阅图5,该厚膜压力传感器的制造方法包括对弹性金属膜片1依次经过介质层丝印、导体5丝印、压敏电阻和热敏电阻22丝印、以及包封釉6丝印。

其中,弹性金属膜片1材质为17-4PH经H900(900°F温度下沉淀硬质化处理)处理的不锈钢,

在本实施例中,介质层丝印包括第一介质层41丝印、第二介质层42丝印以及第三介质层43丝印。

具体地,所述介质层丝印包括如下步骤:

步骤S710:对弹性金属膜片1预处理;

具体实现时,对弹性金属膜片1预处理包括去除弹性金属膜片1表面杂质及有机污染物。

具体地,使用超声波清洗机和乙醇有机溶剂进行清洗,然后使用等离子清洗机对金属表面进行活化。

步骤S720:对预处理后的弹性金属膜片1进行介质浆料印刷沉积、流平、烘干,其中,所述介质浆料包括Al

在弹性金属膜片1与导电电路2之间形成介质层,可以起到绝缘,而且还需要与弹性金属膜片1和压敏电阻/热敏电阻22同时兼容。在本实施例中,介质浆料包括Al

具体地,将介质浆料涂覆在弹性金属膜片1上后,流平10min,在150℃下进行烘干,烘干时间为10min。

步骤S730:烘干后的弹性金属膜片1在烧结温度由室温升至预设烧结温度进行烧结,并在所述预设烧结温度下保持10min-12min(在本实施例中,保持的时间可以为11min),其中,所述预设烧结温度为T,840℃≤T≤860℃,形成介质层。

具体地,将干燥后的物料弹性金属膜片1放入烧结炉(通常采用箱式烧结炉),烧结炉的温度由室温(即常温)缓升至850℃,并在850℃下保持10min,该阶段可以使浆料固化,然后再将温度缓降至100℃。浆料与弹性金属膜片1(17-4PH经H900处理的不锈钢)烧结后的结果如图6所示,匹配良好,膜层致密完整。且经过反复多次烧结后,层外观无裂纹产生,介质层与弹性金属膜片1表面结合良好,温度冲击下,介质层未发生脱落。图7示出了剖切后的介质层与弹性金属膜片1,通过对烧结后的介质层进行剖切,并使用金相砂纸打磨剖切表面,观察介质层与金属基板之间的结合界面,如图7所示所示,烧结后的结合界面(图7中箭头所指的位置)致密,无孔洞。

所述导体5丝印包括:

步骤S810:在介质层上进行导体5材料丝印,其中所述导体5材料为钯银材料;

导体5材料使用钯银材料,银导体中的银离子在电势差的作用下容易发生迁移,导致电阻或互联焊点可靠性问题,其中加入少量的稀有金属钯,可以有效地防止银离子迁移问题。

步骤S820:对丝印后的导体5浆料流平,消除网纹,烘干;

步骤S830:烘干后的导体5在烧结温度850℃-860℃(在本实施例中,烧结温度可以为855℃或者860℃)进行烧结。

压敏电阻和热敏电阻22丝印的工艺与导体5丝印的工艺过程类似。

另外,在整个上表面覆盖一层包封釉6,采用400℃-500℃高温烧结完成。

在本实施例中,烧结温度可以为420℃、430℃、440℃、或者450℃。

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

- 一种集成芯片、厚膜压力传感器及其制造方法

- 厚膜压力传感器及其制造方法