一种基于法兰间隙传感器的叶轮转速容错监测方法和系统

文献发布时间:2023-06-19 11:08:20

技术领域

本发明涉及一种基于法兰间隙传感器的叶轮转速容错监测方法和系统,属于风电机组监测技术领域。

背景技术

风力发电技术作为新能源的重要发展方向,基于风资源因素考虑及机组成本分析结论,风力发电机组在不断朝着大型化、大容量、海上方向发展。尤其对于海上机组,其可靠性要求更高,因而机组对智能化、传感技术的需求也在随之不断增加。其中叶轮转速作为主控的重要闭环控制参数,不仅关系着机组发电量,更加关系着机组安全运行。

通常风电机组采用绝对值式转速编码器对风力发电机叶轮转速进行测量,编码器的输出接到速度监控模块进行数据处理,计算出转速之后输出到风机主控,同时主控依据转速-扭矩控制曲线来控制机组运行,并根据风况、转速阀值控制、有效避开振动频率区间等参数要求,将叶轮转速控制要求或需要调整变桨角度通过滑环传递给变桨系统实现转速及变桨角度的控制。一旦电滑环出现故障或脉冲检测器出现故障,变桨控制柜无法正常获得反馈信息,不仅影响机组的发电量,可能影响着整个机组的安全。

发明内容

为了解决现有技术的不足,本发明提供了一种基于法兰间隙传感器的叶轮转速容错监测方法,通过增设法兰间隙传感器,利用法兰间隙值进行叶轮转速的容错监测,对绝对值式转速编码器测得的数值进行验证,能够在原有叶轮转速监测传感器失效或滑环故障主控无法将信息传递给主控柜的情况下为变桨控制柜提供变桨的有效反馈信息,大幅提高风电机组安全性。

本发明为解决其技术问题所采用的技术方案是:提供了一种基于法兰间隙传感器的叶轮转速容错监测方法,包括以下步骤:

S1、风电机组实时地通过速度监控模块采集由绝对值式转速编码器测量得到的第一叶轮转速,并传输至主控柜处理器;

S2、利用风电机组的每片叶片与变桨轴承的连接处安装法兰间隙传感器收集信号,法兰间隙传感器采集仪对法兰间隙传感器的信号进行采集,将采集到的法兰间隙数据传输至变桨柜控制处理器;

S3、变桨柜控制处理器根据采集到的法兰间隙数据计算第二叶轮转速;

S4、变桨柜控制处理器根据第一叶轮转速、第二叶轮转速和法兰间隙数据判断螺栓安全状态,基于螺栓安全状态进行转速和变桨角度控制。

步骤(1)所述的法兰间隙传感器采用分体式位移传感器。

步骤(3)所述的变桨柜控制处理器根据采集到的法兰间隙数据计算叶轮转速,具体包括以下过程:

S3.1、设风电机组的叶片数目为m,根据当前风况和第一叶轮转速设置目标法兰间隙值d;

S3.2、在一个采集周期内,记录风电机组的各个叶片安装的法兰间隙传感器采集到的数值依次达到目标法兰间隙值d的时刻,以及其中第一叶片再次到达目标法兰间隙值d的时刻,记为[t

S3.3、通过以下公式计算第二叶轮转速ω:

S3.4、重复步骤S3.2和S3.3,计算每个采集周期内的第二叶轮转速,实现实时监测。

步骤S4所述的变桨柜控制处理器根据采集到的法兰间隙数据判断螺栓安全状态,具体是将法兰间隙传感器采集到的法兰间隙数据与当前风况下的法兰间隙正常数据进行对比,若超出阈值,则判定为螺栓出现安全隐患,进行报警。

法兰间隙正常数据通过预先对正常风电机组进行监测所积累的数据得到。

本发明同时提供了一种基于上述方法的叶轮转速容错监测系统,包括位于机舱内的主控柜处理器,主控柜处理器通过速度监控模块与绝对值式转速编码器连接,同时通过电滑环与位于叶根轮毂内的变桨柜控制处理器连接,变桨柜控制处理器通过法兰间隙传感器采集仪与法兰间隙传感器连接,法兰间隙传感器位于每片叶片与变桨轴承的连接处。

主控柜处理器封装于主控柜中,变桨柜控制处理器封装于变桨控制柜中。

法兰间隙传感器采用分体式位移传感器,包括壳体、PCB组件、导杆、滑动基体和高精密磁铁,导杆和PCB组件固定于壳体内,滑动基体的内端套在导杆上并能够沿导杆滑动,滑动基体的外端由壳体内伸出,滑动基体的外端设置有磁体并通过磁力吸附固定于限位块上,高精密磁铁固定于滑动基体上并随滑动基体同步移动;高精度电磁感应芯片、单片机、温度传感芯片和振动传感芯片均设置于PCB组件中。

本发明基于其技术方案所具有的有益效果在于:

(1)本发明通过法兰间隙传感器有效采集到法兰间隙的变化,根据法兰间隙的变化计算叶轮转速,并进一步用于螺栓状态和桨距角控制的判定,实现传感设备的模块化设置、传感设备的容错设置以及机组的智能化需求,从而实现对风电机组通过电滑环进行转速监测和转速控制的现有系统进行补足和容错监测,满足机组的安全性要求;

(2)本发明的法兰传感器可采用分体式位移传感器,其内部设计有高精度电磁感应芯片和高精密磁铁,高精密磁铁平行于高精度电磁感应芯片安装,并贴合在芯片表面,高精密磁铁周围的磁场强度是稳定不变的,当间隙发生相对移动时,高精密磁铁相对高精度电磁感应芯片同步移动,高精密电磁感应芯片周围的磁场就会发生线性变化,从而输出对应磁场强度变化的电信号到单片机内,经过单片机运算将电信号转换为位移信号,并输出对应的位移信号到上位机,来实现位移的测量,精度可达0.5μm,可保持微米级精度持续监测产品的高精度相对位移;并且该采集装置的结构和布置方式成本低,避免大量轴力在线测量的投入;

(3)本发明采用的传感器布局方便可靠,可通过设置多端口采集仪,利用信号线与电源线实现与各个法兰间隙传感器上连接,并采集到各个传感器的参数值,通过信号线将采集数据传输给变桨控制柜;

(4)本发明采集到的法兰间隙变化规律可首先进行数据积累,并根据积累的数据进一步形成法兰间隙正常数据库,为变桨控制柜实现自学习提供条件,为不同的风场、不同的机位点、不同的吊装方法等因素造成机组法兰间隙存在差异的场景提供依据,变桨控制柜可通过对比风参、初始桨距角输入,结合变桨控制柜反馈数据,确定不同工况下桨距角对应的法兰间隙,从而实现容错监测功能。

附图说明

图1是风力发电机组布局示意图;

图2是法兰间隙传感器布置及其采集仪与变桨控制柜布局示意图;

图3是变桨轴承与叶根法兰无间隙情况示意图;

图4是变桨轴承与叶根法兰在不同运行工况下存在间隙状态示意图;

图5是三个叶片在旋转选装120°前后各自位置关系示意图;

图6是三个叶片在旋转过程中各自法兰间隙传感器变化规律示意图;

图7是某个叶片转速变化后法兰间隙变化规律示意图;

图8是某转速下不同桨距角位置法兰间隙变化规律示意图;

图9是出现螺栓断裂后法兰间隙变化示意图。

图10是法兰间隙传感器结构示意图。

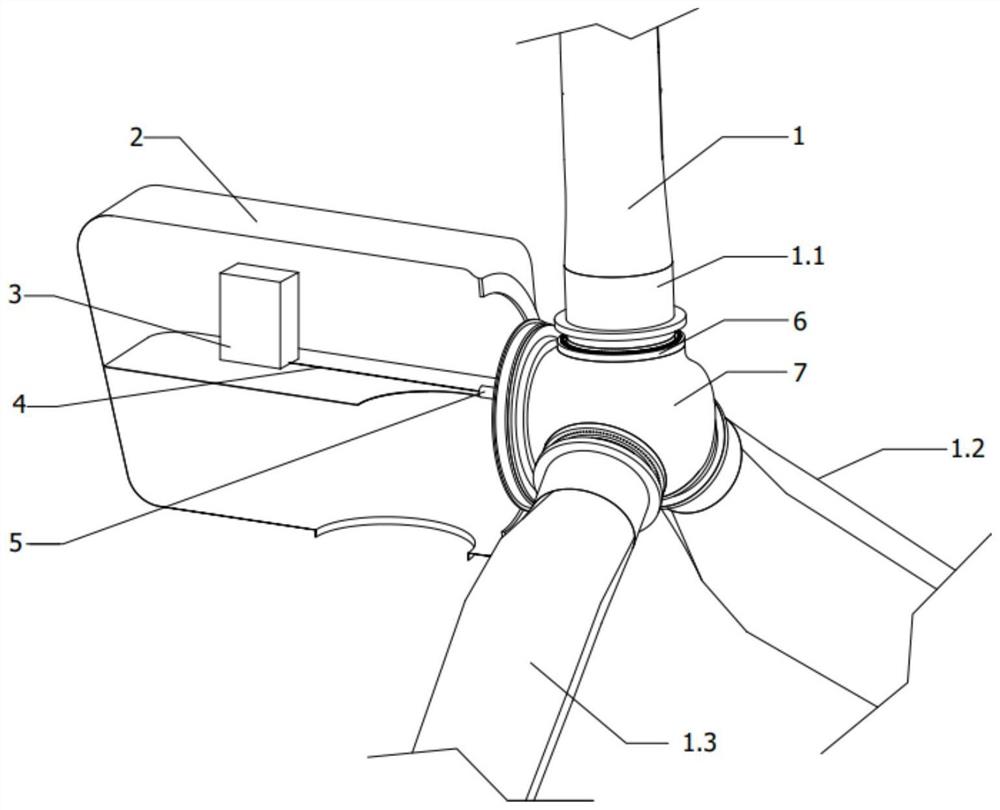

图中:1、叶片,1.1、第一叶片,1.2、第二叶片,1.3、第三叶片,2、机舱,3、主控柜处理器,4、电源及信号线,5、电滑环,6、变桨轴承,7、叶根轮毂,8、变桨柜控制处理器,9、采集仪信号线,10、采集仪电源线,11、间隙传感器信号线,12、间隙传感器电源线,13、法兰间隙传感器采集仪,14、法兰间隙传感器,15、壳体,16、限位块,17、PCB组件,18、导杆,19、滑动基体,20、高精密磁铁,21、磁体,22、限位弹簧,23、盖板。

具体实施方式

下面结合附图和实施例对本发明作进一步说明。

参照图1至图10,本发明提供了一种基于法兰间隙传感器的叶轮转速容错监测方法,包括以下步骤:

S1、风电机组实时地通过速度监控模块采集由绝对值式转速编码器测量得到的第一叶轮转速,并传输至主控柜处理器;

S2、利用风电机组的每片叶片与变桨轴承的连接处安装法兰间隙传感器收集信号,法兰间隙传感器采集仪13对法兰间隙传感器的信号进行采集,将采集到的法兰间隙数据传输至变桨柜控制处理器;

S3、变桨柜控制处理器根据采集到的法兰间隙数据计算第二叶轮转速,具体包括以下过程:

S3.1、设风电机组的叶片数目为m,根据当前风况和第一叶轮转速设置目标法兰间隙值d;

S3.2、在一个采集周期内,记录风电机组的各个叶片安装的法兰间隙传感器采集到的数值依次达到目标法兰间隙值d的时刻,以及其中第一叶片再次到达目标法兰间隙值d的时刻,记为[t

S3.3、通过以下公式计算第二叶轮转速ω:

本实施例中,选择最常见的3叶片风电机组,m值取3。图3为变桨轴承与叶根法兰无间隙情况示意图,可作为变桨轴承6与叶片1在实际的叶根法兰在机组不同运行状态下的一个状态对比值,其中法兰间隙传感器14可采用分体式位移传感器。图4是变桨轴承与叶根法兰在不同运行工况下存在间隙状态示意图,机组相关监控对象及参数可通过变桨轴承与叶片根部法兰间隙d的变化规律情况进行判定及捕捉。图5是三个叶片在旋转120°前后各自位置关系示意图,在某转速下,第一叶片1.1、第二叶片1.2和第三叶片1.3之间分别间隔120°,在各个叶片根部的法兰间隙传感器14布置及位置一致的情况下,通过其周期性的变化规律进行转速判定。图6是叶片在旋转过程中各自法兰间隙传感器变化规律示意图,通过三叶片不同位置变化规律进行叶轮转速判定,如图3中所处位置,叶片在实际运行过程中,不仅受到风载的影响、重力的影响,尤其不同风速下,叶片不同位置,重力载荷影响又有所不同,但是叶片法兰间隙成规律性变化,基于此,仅监控三个叶片间隙一致性位置参数,根据其周期性变化判定叶轮转速,假设初始值第一叶片在某状态下其某个法兰间隙传感器所监测到的法兰间隙为d,该时间点为t

S4、变桨柜控制处理器根据第一叶轮转速、第二叶轮转速和法兰间隙数据判断螺栓安全状态,基于螺栓安全状态进行转速和变桨角度控制。

S3.4、重复步骤S3.2和S3.3,计算每个采集周期内的第二叶轮转速,实现实时监测。

步骤S4所述的变桨柜控制处理器根据采集到的法兰间隙数据判断螺栓安全状态,具体是将法兰间隙传感器采集到的法兰间隙数据与当前风况下的法兰间隙正常数据进行对比,若超出阈值,则判定为螺栓出现安全隐患,进行报警,其中法兰间隙正常数据通过预先对正常风电机组进行监测所积累的数据得到。

图7是某个叶片转速变化后法兰间隙变化规律示意图,随着风况的变化,叶轮转速也会发生相应变化,其体现在法兰间隙的变化周期及间隙d的不同幅值,同样地如图6中所述,可采用同样的方法进行转速的判定,实现容错监测。

图8是某转速下不同桨距角位置法兰间隙变化规律示意图,当风速达到额定工况左右,桨距角在不断调整,其不同的桨距角变化,在额定转速下,叶根部所受到载荷也不同,从而造成变桨轴承与叶片的根部法兰间隙出现不同的参数值(即幅值不同),鉴于各种原因(如零部件故障、容错运行等因素),机组进行桨距角的调整,变桨柜控制处理器8将间隙值及变变桨输出值进行对比,变桨柜控制处理器通过风参及变桨角度积累对应法兰间隙值,并形成数据库,从而得到不同风参下,对应不同桨距角情况、不同机组所对应的法兰间隙值,从而形成通过气隙传感器进行桨距角的判定容错设定。

图9是出现螺栓断裂后法兰间隙变化示意图,变桨轴承与叶片根部法兰连接螺栓出现断裂或松动情况出现时,法兰间隙值会超过设置阀值,此时,法兰间隙传感器在周期变化内的幅值突跃,此时触发安全报警,实现对螺栓安全的监测。

本发明同时提供了一种基于上述方法的叶轮转速容错监测系统,包括位于机舱2内的主控柜处理器3,主控柜处理器通过速度监控模块与绝对值式转速编码器连接,同时通过电滑环5与位于叶根轮毂7内的变桨柜控制处理器连接,变桨柜控制处理器通过法兰间隙传感器采集仪13与法兰间隙传感器连接,法兰间隙传感器位于每片叶片与变桨轴承的连接处。

参照图1,主控柜处理器布置于机舱内,通过电源及信号线4将信号通过电滑环5实现主控柜处理器与变桨柜控制处理器连接,实现数据传递与交互,通过主控柜处理器将风机转速等信号传递给变桨控制处理器,从而进行变桨角度的有效调整,并将变桨相关信息反馈给主控柜处理器,其中一旦滑环出现,变桨柜控制处理器无法获得风机转速相关信息,无法进行变桨角度的有效调整,造成发电机量损失及机组安全隐患。其中法兰间隙传感器14、法兰间隙传感器采集仪13布置于叶片1根部,监测叶片1根部法兰与变桨轴承6之间间隙。

参照图2,变桨轴承6与叶片1根部布置若干个法兰间隙传感器14,其通过间隙传感器信号线11、间隙传感器电源线12与法兰间隙传感器采集仪连接,实现各个传感器数据的采集,同时通过采集仪信号线9与采集仪电源线10与变桨柜控制处理器相连,变桨柜控制处理器通过间隙值的变化周期规律分析判定叶轮转速、通过前期变桨柜控制处理器输出变桨角度与间隙的变化规律进行数据对应统计形成数据库从而在后期通过隙及风参进行桨距角容错判定、通过间隙阀值的监测判定螺栓状态。

主控柜处理器封装于主控柜中,变桨柜控制处理器封装于变桨控制柜中。

参照图10,法兰间隙传感器采用分体式位移传感器,包括壳体15、PCB组件17、导杆18、滑动基体19和高精密磁铁20,壳体的顶面设置有开口,开口处设置有盖板23,导杆和PCB组件固定于壳体内,滑动基体的内端套在导杆上并能够沿导杆滑动,滑动基体的外端由壳体内伸出,滑动基体的外端设置有磁体21并通过磁力吸附固定于限位块16上,高精密磁铁固定于滑动基体上并随滑动基体同步移动;高精度电磁感应芯片、单片机、温度传感芯片和振动传感芯片均设置于PCB组件中,滑动基体的内端套在导杆上并能够沿导杆滑动,滑动基体的内端为套设在导杆上的滑块,所述导杆的两端均套设有限位弹簧22,限位弹簧位于滑块的左右两侧并限制滑块在自由状态下处于导杆上的中间位置。

本发明提供的一种基于法兰间隙传感器的叶轮转速容错监测方法,通过增设法兰间隙传感器,利用法兰间隙值进行叶轮转速的容错监测,对绝对值式转速编码器测得的数值进行验证,能够在原有叶轮转速监测传感器失效或滑环故障主控无法将信息传递给变桨控制柜的情况下为变桨控制柜提供变桨的有效反馈信息,大幅提高风电机组安全性。

- 一种基于法兰间隙传感器的叶轮转速容错监测方法和系统

- 一种基于磁电式转速传感器的齿轮健康状态监测方法