桩基非填充深大硬岩溶洞施工处理组合式径向可伸缩装置及方法

文献发布时间:2023-06-19 11:08:20

技术领域

本发明涉及一种桩基非填充深大硬岩溶洞施工处理组合式径向可伸缩装置及操作方法,适用于桩基施工非填充深大硬岩溶洞处理钢护筒下放,属建筑施工技术领域。

背景技术

钢护筒跟进法作为溶洞处理方法之一,被广泛应用于超大溶洞处理施工中。其施工工艺为:在桩机施工时,采用钢护筒跟进钻机施工,当遇到溶洞处,将跟进的钢护筒振动下沉至溶洞位置底部,钢护筒形成桩孔的护壁,然后继续进行下段桩孔的施工。然而,该工艺存在以下不足:(1)适用范围小;(2)施工难度大;(3)费用高;(4)工期长。特别是对于深大、硬岩、串珠状非填充溶洞中的桩基施工,采用通长式钢护筒跟进施工工艺的施工造价高及沉入困难、工期长等原因,无法有效对非填充深大硬岩溶洞进行处理,难以保证桩基施工质量。

发明内容

为了克服现有的桩基非填充溶洞通长式钢护筒在深大溶洞处理中适用范围小、费用高、工期长、硬岩中钢护筒沉入困难、成桩质量差、机械设备要求高等不足,本发明提供了一种桩基深大非填充硬岩溶洞处理的组合式径向可伸缩装置及方法能够有效克服上述桩基施工中深大溶洞处理方法的缺点。本装置可实现智能化精确控制桩径、保证桩身完整性,且径向可伸缩装置保证了可自由进出无填充溶洞,且能循环利用,可满足串珠状多层深大溶洞处理,其造价低、工期短、操作方便。

本发明解决其技术问题所采用的技术方案是:

一种桩基非填充深大硬岩溶洞施工处理组合式径向可伸缩装置,所述径向可伸缩装置包括组合式钢护筒、连接杆、孔口定位装置和径向液压伸缩装置,所述连接杆的一端穿过孔口定位装置中的中心套管固定,所述连接杆的另一端与径向液压伸缩装置连接,所述径向液压伸缩装置的反力板支承在所述组合式钢护筒内壁上。

进一步,所述组合式钢护筒包括内圈钢护筒和外圈钢护筒,啮合锥齿分别通过热焊固定在内圈钢护筒和外圈钢护筒上,外圈钢护筒和内圈钢护筒通过啮合锥齿连接。

所述连接杆的两端均设有螺纹段,连接杆之间通过螺纹连接套管连接。

再进一步,所述孔口定位装置包括L形固定圆环、对拉杆和中心套管,所述中心套管的外壁与对拉杆连接,所述对拉杆与所述L形固定圆环的内壁连接,所述连接杆穿过中心套管。

更进一步,所述径向液压伸缩装置包括螺纹套管、液压仓、伸缩杆、反力板、支撑杆和力传感器,所述螺纹套管与所述连接杆的一端通过螺纹连接,液压仓与螺纹套管固定连接,通过液压仓中液压控制实现伸缩杆伸缩,伸缩杆与支撑杆通过螺栓固定连接,所述支撑杆和反力板连接,力传感器固定在反力板上。

一种桩基非填充深大硬岩溶洞施工处理组合式径向可伸缩方法,所述方法包括以下步骤:

(a)桩基施工前,根据超前勘探确定深大溶洞大小及深度;由深大溶洞的高度确定组合式钢护筒的高度;由设计桩径与组合式钢护筒厚度确定组合式钢护筒的直径;桩孔施工前预制好带有啮合锥齿的内圈钢护筒和啮合锥齿条的外圈钢护筒,其中,内圈钢护筒开口两侧外壁焊接一定尺寸的单个啮合锥齿,外圈钢护筒开口两侧内壁焊接对应尺寸的啮合锥齿条。

(b)在地面上将内圈钢护筒与外圈钢护筒连接为整体,内圈钢护筒的啮合锥齿啮合外圈钢护筒啮合锥齿条的最内侧,形成收缩状态下的组合式钢护筒。

(c)根据深大溶洞的大小及深度,考虑径向液压伸缩装置布置原则,确定径向液压伸缩装置的个数、连接杆长度及根数、螺纹连接套管个数。

(d)从桩基需要钻孔的地面开始进行旋挖钻进,钻穿上层溶洞顶板后提升钻头到地面。

(e)将步骤(b)中形成的收缩状态下的组合式钢护筒吊装下放,直至收缩状态下的组合式钢护筒整体进入上部溶洞位置。

(f)组装孔口定位装置,将孔口定位装置放置于桩孔口位置处,中心套管圆心和桩孔中心处于同一垂直线上,采用水平尺使孔口定位装置放置水平。

(g)径向液压伸缩装置下放,将步骤(c)中多根连接杆通过螺纹连接套管接长,径向液压伸缩装置固定连接杆的一端,将装置及连接杆整体下放至溶洞位置,连接杆的另一端穿过孔口定位装置的中心套管固定。

(h)调整径向液压伸缩装置液压仓中的液压,同步控制径向伸缩装置三个方向上的伸缩杆,反力板在支撑杆的顶推力作用下,顶进钢护筒,内圈钢护筒和外圈钢护筒之间通过啮合锥齿产生相对位移,当内圈钢护筒的啮合锥齿啮合外圈钢护筒啮合锥齿条的最外侧时,钢护筒内壁直径扩大至设计桩径,形成扩张状态下的组合式钢护筒。

(i)完成钢护筒扩张形成组合式钢护筒后,减小液压仓中的液压大小,反力板与扩张状态下的组合式钢护筒分离,径向液压伸缩装置在水平方向上发生收缩,当装置整体直径小于桩径时,逐步提升并拆卸连接杆,提升径向液压伸缩装置至地面位置,最后用机械设备起吊移走孔口定位装置,完成径向可伸缩装置的回收。

(j)钻机继续桩孔钻进,钻穿下层溶洞顶板后提升钻头到地面。

(k)重复步骤(b)~(j),完成下层溶洞组合式钢护筒的扩张和径向可伸缩装置的回收。

(l)钻机就位,重新钻进,直至设计桩底。

进一步,步骤(a)中内圈钢护筒和外圈钢护筒尺寸按如下公式计算获得:

180°<θ

D

式中,D为设计桩径;D

进一步,步骤(a)中外圈钢护筒开口两侧内壁啮合锥齿条上的锥齿个数按以下公式确定:

式中,D

进一步,所述步骤(c)中径向液压伸缩装置布置原则为:当溶洞大小<3m时,可布置一个径向液压伸缩装置;当溶洞>3m时,每增加2m,需要多增加一个径向液压伸缩装置;在溶洞范围内,多个径向液压伸缩装置在垂向上均匀分布。

所述步骤(c)中连接杆长度及根数根据实际溶洞深度及相邻径向液压伸缩装置距离确定。

本发明的有益效果主要表现在:(1)桩身质量可靠,效果佳。组合式钢护筒在径向液压伸缩装置作用下可实现径向伸缩,通过控制啮合锥齿的相对位置实现组合式钢护筒的收缩和扩张,保证了组合式钢护筒内侧的直径精确可控,使钢护筒内径与设计桩径一致,保证了桩身的完整性避免跑浆漏浆现象。(2)智能化控制钢护筒扩张。径向液压伸缩装置的三个反力板都安装有力传感器,通过力传感器可判断移动啮合锥尺个数,及受力是否均匀,保证钢护筒扩张状态下的稳定性,精确控制组合式钢护筒的扩张。(3)适应性广,能连续穿越多层串珠状非填充深大溶洞。该装置可实现径向伸缩,进出溶洞不受限制,将上部溶洞处理完成后,循环操作,可连续穿越无填充多层串珠状溶洞。(4)费用低。只需要在溶洞位置下放组合式钢护筒,钢护筒短且质量可控,较通长式钢护筒费用低,跑浆现象少,适应不规则的溶洞,特别是对于多层深大溶洞节省费用更多。(5)工期短。钢护筒提前预制,当钻机钻穿溶洞顶板后,可立即实现组合式钢护筒的下放,安装到位后可继续进行钻进。

附图说明

图1是桩基非填充深大硬岩溶洞施工处理组合式径向可伸缩装置的工作状态图,(a)是上层溶洞处理,(b)是下层溶洞处理。

图2是组合式钢护筒图。

图3是啮合锥齿图。

图4是孔口定位装置图,其中,(a)是主视图,(b)是俯视图。

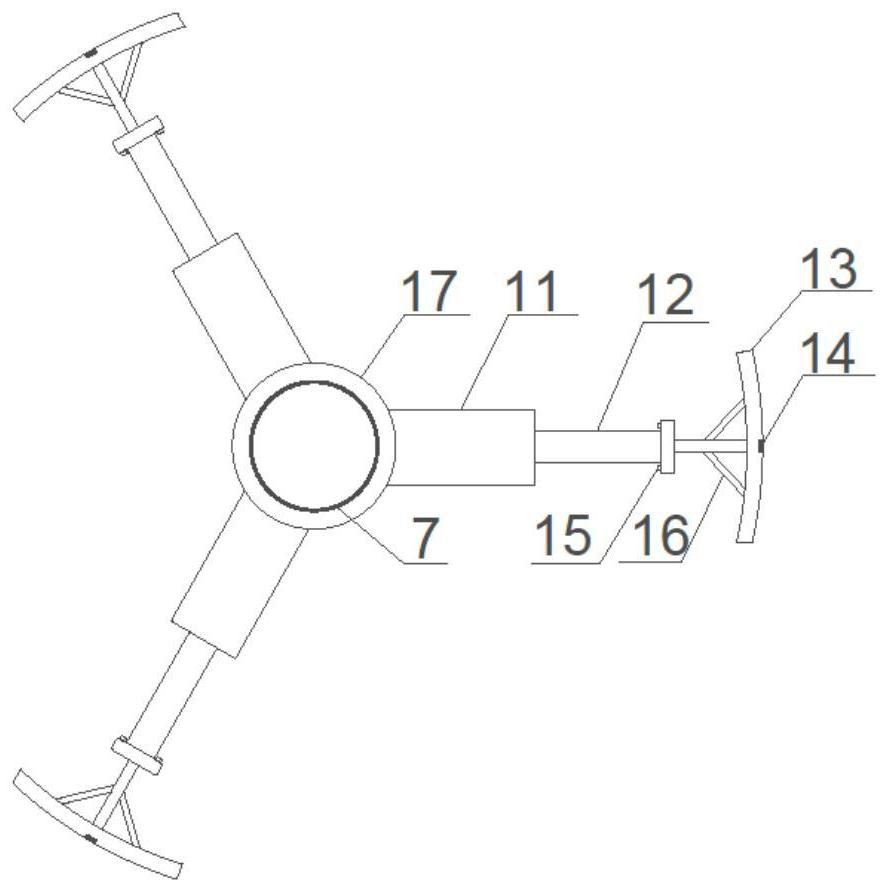

图5是径向液压伸缩装置图。

图6是径向液压伸缩装置和连接杆的连接图。

图7是反力板图。

图8是连接杆图。

图9是径向液压伸缩装置布置图。

具体实施方式

下面结合附图对本发明作进一步描述。

参照图1~图9,一种桩基非填充深大硬岩溶洞施工处理组合式径向可伸缩装置,包括外圈钢护筒1、内圈钢护筒2、啮合锥齿条3-1、啮合锥齿3-2、连接杆4、上层溶洞5-1、下层溶洞5-2、孔口定位装置6、螺纹段7、L形固定圆环8、对拉杆9、中心套管10、液压仓11、伸缩杆12、反力板13、力传感器14、螺栓15、支撑杆16、螺纹套管17、螺纹连接套管18、径向液压伸缩装置19和设计桩径20。

孔口定位装置的L形固定圆环8、对拉杆9和中心套管10通过热焊安装固定;啮合锥齿条3-1和啮合锥齿3-2通过焊接分别固定在外圈钢护筒1及内圈钢护筒2上,外圈钢护筒1和内圈钢护筒2通过啮合锥齿条3-1和啮合锥齿3-2连接;不同数量及规格的连接杆4通过螺纹连接套管18连接,满足不同深度溶洞处理要求,连接好的连接杆一端穿过孔口定位装置,另一端连接径向液压伸缩装置19中的螺纹套管17;液压仓11与螺纹套管17焊接,通过液压仓11里液压改变实现伸缩杆12的伸长和缩短,反力板13和支撑杆16同样焊接固定,力传感器14固定在反力板13上,螺栓15将伸缩杆12和支撑杆16连接为整体。

某建筑基础采用灌注桩基础,采用中风化灰岩作为持力层,桩径1100mm有402根,桩径700mm有363根,在中等风化灰岩中有溶洞分布,洞高0.30~10.00m,且存在串珠状溶洞,勘探见洞率高达46.6%。其中4#桩直径1100mm,桩长31.6m,穿越双层无填充溶洞,洞高分别是3m、7m,溶洞中心位于-10.8m和-20.5m处。采用通长式钢护筒用材多且工期长,所需要费用高,而且溶洞处于硬岩中,钢护筒难以施打,影响成桩质量和施工进度,施工设备要求高,操作复杂。利用本发明提供的适用于桩基非填充深大硬岩溶洞施工的径向可伸缩装置可以方便、快速、高质量的解决无填充深大硬岩溶洞的桩基施工难题。

本发明的实施方案是:

(a)桩基施工前根据超前勘探确定上层和下层溶洞高度分别为3m和7m,溶洞中心分别位于-10.8m和-20.5m处,设计桩径1100mm。根据公式(1-1)、(1-2)、(1-3)、(1-4)提前制备好内圈钢护筒和外圈钢护筒,其中上层溶洞需要提前制作夹角为300°,半径为477mm,高3m,厚20mm的外圈钢护筒1和夹角100°,半径570mm,高3m,厚20mm的内圈钢护筒2,根据公式(2),在外圈钢护筒两边开口180mm范围内侧位置分别焊接好9个尺寸为20mm×20mm的啮合锥齿条3-1,内圈钢护筒在两边开口外侧位置分别焊接好尺寸为20mm×20mm的啮合锥齿3-2;同理,下层的溶洞需要提前制作夹角为300°,半径为477mm,高7m,厚2mm的外圈钢护筒1和夹角100°,半径570mm,高7m,厚2mm的内圈钢护筒2,外圈钢护筒在两边开口180mm范围内侧位置分别焊接好9个尺寸为20mm×20mm的啮合锥齿条3-1,内圈钢护筒在两边开口外侧位置分别焊接好尺寸为20mm×20mm的啮合锥齿3-2。

(b)在地面上将内圈钢护筒2与外圈钢护筒1连接为整体,内圈钢护筒的啮合锥齿3-2啮合外圈钢护筒啮合锥齿条3-1的最内侧,形成收缩状态下的钢护筒。

(c)根据径向液压伸缩装置布置个数的原则确定径向液压伸缩装置19的个数。上部溶洞高3m,位于-10.8m处,需准备1个径向液压伸缩装置19、3根长为4m的连接杆4、2个螺纹连接套管18;下层溶洞高7m,位于-20.5m处,需准备3个径向液压伸缩装置19,2根长2m的和4根长5m的连接杆4、3个螺纹连接套管18。

(d)从桩基需要钻孔的地面开始进行旋挖钻进,当钻机钻进到-10.8m时,钻穿上层溶洞5-1顶板后提升钻头到地面。

(e)将步骤(b)中形成的收缩状态下的钢护筒整体吊装下放,直至收缩状态下的钢护筒完全进入上层溶洞5-1位置。

(f)组装孔口定位装置,用拉杆9将中心套管10和L形固定圆环8组装为孔口定位装置6,将完成组装的孔口定位装置6放置在桩孔口位置处,中心套管10圆心和桩孔中心处于同一垂直线上,采用水平尺使孔口定位装置6放置水平。

(g)径向液压伸缩装置下放,溶洞高3m,位于-10.8m处,根据步骤(c)选择构件。通过中心套管10将第一根连接杆4的一端与径向液压伸缩装置相连接,然后将装置及连接杆整体下放至桩孔中,当下放到第一根连接杆4另一端位于桩孔口位置时,通过螺纹连接套管18完成第二根连接杆4的连接,继续下放;第三根杆的一端穿过孔口定位装置6的中心套管10,通过螺纹连接套管18与第二根连接杆相连,继续下放至第三根连接杆顶部位于孔口以上0.5m位置处,完成了整个径向可伸缩装置的下放。

(h)调整液压仓11中的液压,控制径向伸缩装置三个方向上的的伸缩杆12,反力板13在支撑杆16受力下,推进钢护筒,反力板13上的力传感器14获取数据并将数据传输到地面的监测系统;继续伸长伸缩杆,内外圈钢护筒之间通过啮合锥齿条3-1和啮合锥齿3-2产生相对位移,当内圈钢护筒的啮合锥齿3-2啮合外圈钢护筒啮合锥齿条3-1的最外侧时,钢护筒直径扩大至设计桩径1100mm,此时形成扩张状态下的组合式钢护筒

(i)降低液压仓11中的液压大小,收缩伸缩杆12,反力板13与扩张状态下的组合式钢护筒分离,径向液压伸缩装置在水平方向上发生收缩,当装置整体直径小于设计桩径时,提出径向液压伸缩装置至地面位置,逐步拆卸连接杆及相应部件,最后用机械设备起吊移走孔口定位装置,完成径向伸缩装置的回收。

(j)钻机继续桩孔钻进,直至-20.5m处,钻穿下层溶洞5-2顶板后提升钻头到地面。

(k)重复步骤(d)~(i),完成高度为7m的下层溶洞的组合式钢护筒的扩张和径向液压伸缩装置的回收。

(l)钻机就位,重新钻进,直至设计桩底。

本说明书的实施例所述的内容仅仅是对发明构思的实现形式的列举,仅作说明用途。本发明的保护范围不应当被视为仅限于本实施例所陈述的具体形式,本发明的保护范围也及于本领域的普通技术人员根据本发明构思所能想到的等同技术手段。

- 桩基非填充深大硬岩溶洞施工处理组合式径向可伸缩装置及方法

- 适用于非填充深大溶洞组合式混凝土护筒的一体式定位装置及方法