一种有机垃圾厌氧反应器

文献发布时间:2023-06-19 11:09:54

技术领域

本发明涉及有机垃圾处理技术领域,具体涉及一种有机垃圾厌氧反应器。

背景技术

随着经济社会发展和物质消费水平大幅度提高,我国生活垃圾产量迅速增长,环境隐患日益突出,已经成为新兴城镇化发展的制约因素。遵循减量化、资源化、无害化的原则,实施生活垃圾分类,可以有效改善城乡环境,促进资源回收利用,加快“两型社会”建设,提高新型城镇化质量和生态文明建设水平。

国务院办公厅和住房城乡建设部分别发布了《生活垃圾分类制度实施方案》和《住房城乡建设部关于加快推进部分重点城市生活垃圾分类工作的通知》。确定了北京、天津、上海等46个重点城市先行实施生活垃圾分类。46个重点城市基本建成生活垃圾分类处理系统,基本形成相应的法律法规和标准体系,形成一批可复制、可推广的模式。在进入焚烧和填埋设施之前,可回收物和易腐垃圾的回收利用率合计达到35%以上。其中有机垃圾(有机固废)主要包括:相关单位食堂、宾馆、饭店、小区、果蔬市场、农田等产生的有机质垃圾等。

有机垃圾因其易腐发臭、易生物降解等特点,不宜直接填埋和焚烧,因此急需要一种结构简单、发酵效率高且运行安全可靠的有机垃圾厌氧反应器。

发明内容

针对现有技术中存在的不足之处,本发明提供了一种有机垃圾厌氧反应器。

本发明公开了一种有机垃圾厌氧反应器,包括反应器罐体、中央搅拌器和集渣槽;

所述集渣槽环布在所述反应器罐体内壁上部,且沿周向进行放坡,所述集渣槽的最低端与顶部排料口连接;

所述反应器罐体的上部对应所述集渣槽环布有多个冲洗管路,下部设有有多个底部排渣口,所述反应器罐体的侧壁上设有进料口和底部出料口,进料管穿过所述进料口后在所述反应器罐体内竖直向内倾斜一定角度;

所述中央搅拌器设置在所述反应器罐体内部,所述中央搅拌器包括设在液面下的用于搅拌物料的第一桨叶和设在液面处的用于清理浮渣的第二桨叶。

作为本发明的进一步改进,所述反应器罐体的直径不小于16m,直段高度不小于16.8m;

所述反应器罐体的顶部为锥顶结构,所述锥顶角度不小于20°。

作为本发明的进一步改进,所述集渣槽与所述反应器罐体内壁通过焊接方式连接,所述集渣槽在环向60°和240°的底部标高为15.75m,在环向150°和330°的底部标高为15.62m,所述集渣槽的顶部标高为15.9m;所述底部标高、所述顶部标高均以罐底为基准0标高;

所述集渣槽在环向150°、330°位置与所述顶部排料口连接,所述集渣槽的截面为U型。

作为本发明的进一步改进,多个所述冲洗管路分别环向设置在集渣槽正上方的60°、240°、150°、330°处;

所述冲洗管路为DN50管,所述DN50管上依次设有手动球阀和电磁阀。

作为本发明的进一步改进,多个所述底部排渣口沿着所述反应器罐体罐壁底部环向布置角度为45°、135°、225°、315°;

每个所述底部排渣口的出口处均通过连接件连接有排渣管,所述排渣管通过管道支架向下倾斜设置,所述倾斜角度不大于45°。

作为本发明的进一步改进,所述进料口距离地面的设置高度不小于2.5m,进料管水平穿过所述进料口后进入所述反应器罐体内部;

所述进料管在所述反应器罐体内部做竖直向上设计,所述进料管的尾部向内倾斜。

作为本发明的进一步改进,所述底部出料口设置在所述反应器罐体底部,出料管穿过所述出料口后置于所述中央搅拌器的正下方,所述出料管在所述反应器罐体内部为水平直管段。

作为本发明的进一步改进,所述中央搅拌器的电机端置于所述反应器罐体的顶部,所述中央搅拌器的输出轴穿过所述反应器罐体顶部后进入所述反应器罐体内部;

所述输出轴上沿竖直方向依次设有第一桨叶和第二桨叶。

作为本发明的进一步改进,还包括控制器、液位计、压力传感器和正负压保护器;

所述液位计和所述压力传感器安装在所述反应器罐体内部,所述正负压保护器安装在所述反应器罐体顶部;

所述液位计、所述压力传感器与所述控制器的输入端连接,所述正负压保护器、所述中央搅拌器与所述控制器的输出端连接。

作为本发明的进一步改进,与所述进料口、多个所述底部排渣口、所述底部出料口、所述顶部排料口的连接管路上均设有手动球阀和电磁阀,每个所述电磁阀均与所述控制器的输出端连接。

与现有技术相比,本发明的有益效果为:

本发明结构简单,通过将进料管穿过进料口后在反应器罐体内竖直向内倾斜一定角度,不仅可以使物料更好的进入流场形成一定的湍流,同时在湍流的作用下可以使物料更好的混入反应器,使进入的物料与罐内的物料接触的更均匀,更快速,有效的防止因物料比重不均导致的部分沉淀,提高了反应器的发酵效率;

本发明通过设置清理浮渣的第二桨叶,使罐体内部的浮渣在叶片搅动产生的离心力的作用下汇集到罐壁位置,方便集渣槽对浮渣的收集和排出,提高了罐体内部的物料的反应效率,保证了反应器的运行安全可靠;

本发明通过将出料管设置一段水平管,水平管一端设置在中央搅拌器正下方,由于中央搅拌器正下方流场较弱物料易堆积,在重力的作用下当物料出料时会优先排出此处物料,以防止因沉积产生死区物料无法排出,提高了反应器的反应效率。

附图说明

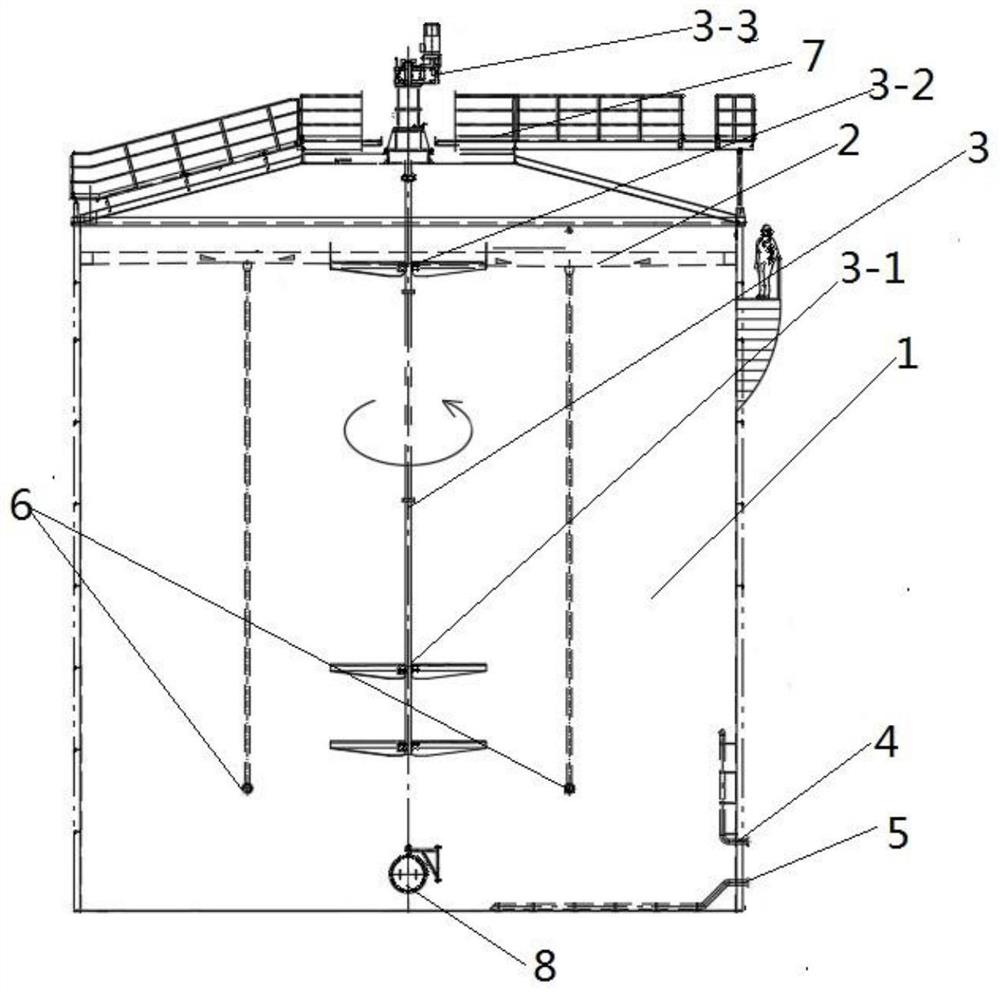

图1为本发明公开的一种有机垃圾厌氧反应器主视图;

图2为本发明公开的一种有机垃圾厌氧反应器俯视图;

图3为本发明公开的一种有机垃圾厌氧反应器的集渣槽俯视图;

图4为本发明公开的一种有机垃圾厌氧反应器的集渣槽截面图;

图5为本发明公开的一种有机垃圾厌氧反应器的冲洗水接口结构图;

图6为本发明公开的一种有机垃圾厌氧反应器的底部排渣口结构图。

图中:

1、反应器罐体;1-1、罐顶;1-2、罐壁;2、集渣槽;3、中央搅拌器;3-1、第一桨叶;3-2、第二桨叶;3-3、搅拌电机;4、进料口;5、底部出料口;6、顶部排料口;7、检修平台;8、人孔;9、底部排渣口;10、冲洗管路;11、正负压保护器;12、气体压力传感器;13、搅拌器检修口;14、沼气出口;15、手动球阀;16、电磁阀;17、排渣管;18、变径管;19、三通管;20、管道支架。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

下面结合附图对本发明做进一步的详细描述:

如图1所示,本发明公开了一种有机垃圾厌氧反应器,包括反应器罐体1、集渣槽2和中央搅拌器3;集渣槽2环布在反应器罐体1内壁上部,且沿周向进行放坡,集渣槽2的最低端与顶部排料口6连接;反应器罐体1的上部对应集渣槽2环布有多个冲洗管路10,下部设有有多个底部排渣口9,反应器罐体1的侧壁上设有进料口4和底部出料口5,进料管穿过进料口4后在反应器罐体1内竖直向内倾斜一定角度;中央搅拌器3设置在反应器罐体1内部,中央搅拌器3包括设在液面下的用于搅拌物料的第一桨叶3-1和设在液面处的用于清理浮渣的第二桨叶3-2。本发明的处理量为100吨/天,TS含量为8%-16%,粒径小于10mm的有机垃圾浆液。

本发明结构简单,维护方便,通过将进料管穿过进料口4后在反应器罐体1内竖直向内倾斜一定角度,使物料更好的进入流场形成一定的湍流,同时在湍流的作用下可以使物料更好的混入反应器,使进入的物料与罐内的物料接触的更均匀,更快速,有效的防止因物料比重不均导致的部分沉淀,提高了反应器的发酵效率,通过设置清理浮渣的第二桨叶3-2,使罐体内部的浮渣在叶片搅动产生的离心力的作用下汇集到罐壁1-2位置,方便集渣槽2对浮渣的收集和排出,提高了罐体内部的物料的反应效率,保证了反应器的运行安全可靠。

具体的:

如图1所示,本发明的反应器罐体1的直径不小于16m,本发明优选16m,反应器罐体1的直段高度不小于16.8m,本发明直段高度优选16.8m,反应器罐顶1-1为锥顶设计,锥顶角度不小于20°,本发明锥顶角度优选20°本发明的反应器罐体1的有效容积不小于3300m

如图2~4所示,本发明的集渣槽2与反应器罐体1内壁通过焊接方式连接,集渣槽2在反应器罐体1的水平方向的60°和240°的底部标高为15.75m,在水平方向的150°和330°位置底部标高为15.62m,集渣槽2的顶部标高为15.9m,本发明的集渣槽2的底部标高和顶部标高均以罐底为基准0标高,集渣槽2在150°和330°位置均通过排渣管路与对应的底部出料口6连接,排渣管路直径优选0.2m,排渣管路尾部设有与底部出料口6连接的法兰盘,其中排渣管路沿水平方向伸出反应器罐体1的长度不小于0.35m,本发明排渣管路伸出反应器罐体1长度优选0.35m。

如图1所示,本发明进料口4距离地面的设置高度不小于2.5m,本发明进料口4设置高度优选2.5m,进料管水平穿过进料口3后进入到反应器罐体1内部,进料管在进入反应器罐体1内部后竖直向上铺设,进料管的铺设尾部向反应器罐体1内部倾斜一定角度,倾斜设置,不仅可以使物料更好的进入流场形成一定的湍流,同时在湍流的作用下也可以是物料更好的混入反应器,使进入的物料与罐内的物料接触的更均匀,有效防止因物料比重不均导致的部分沉淀,提高了反应器的发酵效率。本发明进料速度不低于5m/秒,本发明进料速度优选5m/秒。

进一步的,本发明的中央搅拌器3的搅拌电机3-3设置在反应器罐体1的顶部,中央搅拌器3的输出轴一端与搅拌电机3-3连接,另一端穿过罐顶1-1置于反应器罐体1内部,输出轴自上向下依次安装有第一桨叶3-1和第二桨叶3-2,第一桨叶3-1在实际安装时,可以采取两个为一组的安装方式,提高反应器的搅拌效率,反应器罐体1内部的位于液面的浮渣在第二桨叶3-2的叶片搅动产生的离心力的作用下汇集到罐壁1-2位置,方便集渣槽2对浮渣的收集,保证了反应器的运行安全可靠。

进一步的,本发明的底部出料口5设置在反应器罐体1的底部,出料管穿过底部出料口5后置于中央搅拌器3的正下方,其中出料管在反应器罐体1内部为水平直管段,出料管水平设置在中央搅拌器3的正下方,解决了由于中央搅拌器3的正下方流场较弱物料易堆积,在重力的作用下当物料出料时会优先排出此处物料,以防止因沉积产生死区,导致物料无法排出,影响反应器的反应效率。

如图5所示,本发明的多个冲洗管路10环向分别设置在集渣槽2正上方的60°、240°、150°、330°处,每个冲洗管路10均优选DN50管路,DN50管路穿过罐顶1-1后伸出在反应器罐体1内部,且距离集渣槽2上表面存在一定距离,每条DN50管路均设置有手动球阀15和电磁阀16,本发明手动球阀15和电磁阀16的设置,保证了在对电磁阀16进行检修或者电磁阀16出现故障时,可以通过手动球阀15控制管路的通断,本发明手动球阀15在电磁阀16前后各设置一个。

如图2和图6所示,本发明的底部排渣口9沿着反应器罐体1的罐壁1-2底部环向布置角度为45°、135°、225°、315°;每个底部排渣口9的出口处均通过连接件连接有排渣管17,排渣管17通过管道支架20向下倾斜设置,倾斜角度不大于45°,本发明排渣管17的倾斜角度优选45°。

进一步的,每个底部排渣口9的出口处均连接有三通管19,三通管19的两端分别通过弯头和变径管18连接有排渣管17,相邻两个排渣管17的夹角角度不大于90°,本发明相邻两个排渣管17的夹角角度优选90°

进一步的,本发明还包括控制器、液位计、气体压力传感器12和正负压保护器11,其中液位计和气体压力传感器12安装在反应器罐体1内部,正负压保护器11安装在反应器罐体1的顶部,液位计、气体压力传感器12与控制器的输入端连接,正负压保护器11、中央搅拌器3与控制器的输出端连接。正负压保护器11的保护范围为-300pa~2.5Kpa,当检测到反应器罐体1内部的压力超过保护范围或低于保护范围时,此时正负压保护器11动作,提高了反应器的安全、运行可靠性。气体压力传感器12用于对反应器罐体1内部的沼气压力进行实时监测,进一步提高了反应器的安全性。

进一步的,与进料口4、多个底部排渣口9、底部出料口5、顶部排料口6的连接管路上均设有手动球阀15和电磁阀16,每个电磁阀16均与控制器的输出端连接。

进一步的,如图1和图2所示,本发明还设置有检修平台7、人孔8、搅拌器检修口13、玻璃观察口和沼气出口14,其中罐顶1-1上部对应中央搅拌器3的搅拌电机3-3的位置设有搅拌器检修口13,罐顶1-1上部还设有检修平台7和沼气出口14,在反应器罐体1的罐壁对应中央搅拌器底部位置还设有人孔8,人孔8的设计,实现了对反应器罐体1内部的物料和废渣的观察。与集渣槽2同一水平面的罐壁1-2位置还设有玻璃观察口,玻璃观察口设置实现了对集渣槽内部浮渣的观察,提高了反应器的发酵效率。

进一步的,本发明中多个底部排渣口9、多个冲洗管路10和集渣槽2的布置角度和高度均可以根据具体的反应器罐体1的尺寸进行调整,以适应具体的反应器罐体1,保证反应器的发酵效率。

本实施例的使用方法:

1)、初始状态:中央搅拌器3、进料口4、底部出料口5、顶部排料口6、多个底部排渣口9、冲洗管路10、沼气出口14均处于关闭状态;

2)、一次加料:本发明正常运行液位为16m,打开进料口4和中央搅拌器3,当液位上升到16.2m时,关闭进料口4,此时中央搅拌器3开始对物料进行搅拌,搅拌2小时后,反应器罐体1内部的浮渣聚集到罐壁1-2处,此时操作员通过玻璃观察口观察到浮渣聚集情况,控制打开顶部排料口6管路上的阀门开始排渣,当反应器罐体1内部液位下降到16.1m时,此时打开四个冲洗管路10的阀门,开始对集渣槽2进行冲洗,当反应器罐体1内部液位下降到15.9-16m时,关闭顶部排料口6管路上的阀门,再关闭4个冲洗管路10的阀门,停止冲洗和排渣工作,发酵反应过程中,沼气出口14处于打开状态;

3)、二次加料:二次加料步骤与一次加料步骤一致,再次不做赘述;

4)、底部出料:当反应器运行15天后,在打开进料口4之前,需要打开底部出料口5上的阀门,进行2分钟的底部排料工作,底部排料工作完成后,再次重复上述步骤二和步骤三,进行物料添加和发酵工作;

5)、底部排渣;当反应器运行半年后,在打开进料口4之前,需要先打开底部排渣口9管路上的阀门,开始对反应器罐体1内部进行3-5分钟的排渣工作,排渣工作完成后,进行物料添加和发酵工作。

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种有机垃圾厌氧反应器

- 一种干式厌氧反应器搅拌装置及干式厌氧反应器