一种石墨烯复合海绵的制作工艺

文献发布时间:2023-06-19 11:09:54

技术领域

本发明涉及海绵制作技术领域,尤其涉及一种石墨烯复合海绵的制作工艺。

背景技术

寝具是大部分人类在上面度过最长时间的地方,在传统养生的理念中,用户在睡眠时不仅仅是让大脑得到休息,也是身体修复五脏六腑的时分,所以睡眠质量的好坏不仅仅影响次日的精神状态,也严重影响长期的身体健康。

用户在睡眠过程中降低了各种生理活动,只保留了基础代谢,基础代谢是恒定的代谢,基础代谢的活跃程度与五脏六腑的健康状况有关,通过对用户身体的生理参数和用户的睡眠动态姿势变化进行长期检测和分析,不仅可以得知睡眠的质量,也可以推断健康,例如基础病的状况。而由于现有的床垫中的海绵结构缺乏相应的检测功能,导致用户无法对自身的睡眠过程有进一步的了解。

因此,寻找一种石墨烯复合海绵的制作工艺以生产可以解决上述技术问题的海绵成为本领域技术人员所研究的重要课题。

发明内容

本发明实施例公开了一种石墨烯复合海绵的制作工艺,用于解决现有床垫的海绵结构无法检测用户睡眠姿态的技术问题。

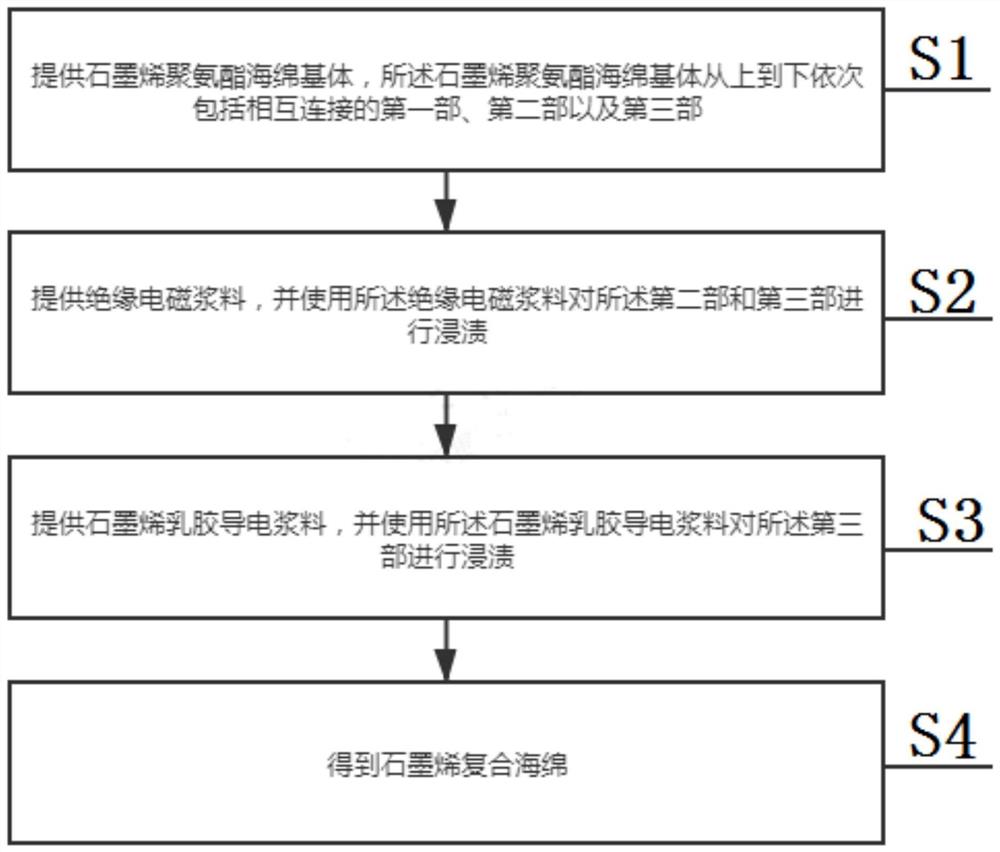

本发明实施例提供了一种石墨烯复合海绵的制作工艺,包括以下步骤:

S1、提供石墨烯聚氨酯海绵基体,所述石墨烯聚氨酯海绵基体从上到下依次包括相互连接的第一部、第二部以及第三部;

S2、提供绝缘电磁浆料,并使用所述绝缘电磁浆料对所述第二部和第三部进行浸渍;

S3、提供石墨烯乳胶导电浆料,并使用所述石墨烯乳胶导电浆料对所述第三部进行浸渍;

S4、得到石墨烯复合海绵。

可选地,所述第三部的厚度大于所述第二部的厚度。

可选地,所述石墨烯聚氨酯海绵基体的制作方法包括以下步骤:

A1、将纳米石墨烯和碳纳米管与羟值为50-600mgKOH/g的多元醇按重量比5~20%在反应釜内加热至30-150℃,并搅拌均匀得到石墨烯多元醇浆料;

A2、采用直径大于150mm的三辊机对石墨烯多元醇浆料进行循环分散,得到石墨烯平均粒径小于20μm的石墨烯多元醇浆料;

A3、向石墨烯多元醇浆料中加入发泡剂、表面活性剂、开孔剂和催化剂,混合均匀后得组分A;所述发泡剂、表面活性剂、开孔剂、催化剂与石墨烯多元醇浆料的重量比为0.3~2.5:0.1~1.5:0.3~2.5:0.1~1.2:100;

选用异氰酸酯作为组分B,组分A和组分B中的反应官能团数量为等摩尔量;

A4、分别将组分A和组分B维持在25~60℃,按比例分别泵入动态混合器混合均匀后送入连续发泡生产线,制得石墨烯聚氨酯海绵;

A5、采用高速锯片切机将所述石墨烯聚氨酯海绵块切成预先设置的厚度,得到石墨烯聚氨酯海绵基体。

可选地,所述步骤S2中的绝缘电磁浆料的制作方法包括以下步骤:

B1、将纳米陶瓷粉和纳米磁性粉按比例混入水性树脂中,添加分散剂,采用高速齿盘分散机分散得到第一初步分散浆料;

B2、使用高速纳米砂磨机继续对所述第一初步分散浆料进行研磨预设时间,得到绝缘电磁浆料。

可选地,所述步骤S2之后还包括步骤S21,所述步骤S21包括:

将浸渍绝缘电磁浆料的石墨烯聚氨酯海绵基体送入鼓风烘箱,快速干燥,鼓风烘箱的温度为40~125℃。

可选地,所述步骤S3中的石墨烯乳胶导电浆料的制作方法包括以下步骤:

C1、将乳胶硫化添加剂的硫磺、氧化锌、N-环己基-2-苯并噻唑次磺酰胺和2,6-二叔丁基-4-甲基苯酚与它们总量3~5倍的去离子水用高速齿盘分散机分散得到第二初步分散浆料;

C2、使用高速纳米砂磨机继续对所述第二初步分散浆料进行研磨预设时间,得到粒径小于100纳米的均匀分散的中间浆料;

C3、使用激光粒度仪确认步骤C2中的中间浆料的粒径,然后按预设比例加入石墨烯,采用高速齿盘分散机对所述中间浆料进行高速分散至10微米以下,再按预设比例添加乳胶溶液,对带有乳胶溶液的中间浆料分散均匀,得到石墨烯乳胶导电浆料。

可选地,所述步骤S3之后还包括步骤S31,所述步骤S31包括:

将浸渍石墨烯乳胶导电浆料的石墨烯聚氨酯海绵基体送入鼓风烘箱,快速干燥,鼓风烘箱的温度为40~125℃。

可选地,所述步骤S2中具体包括:

提供绝缘电磁浆料,将绝缘电磁浆料通过刮刀厚度均匀地在连续循环转动的传输带上涂敷0.5~5mm,将石墨烯聚氨酯海绵基体的第二部和第三部放置在浆料上,并一同经过双辊挤压机,将绝缘电磁浆料挤压到第二部和第三部中。

可选地,所述步骤S3中具体包括:

提供石墨烯乳胶导电浆料,将石墨烯乳胶导电浆料通过刮刀厚度均匀地在连续循环转动的传输带上涂敷0.5~5mm,将第三部放置在浆料上,并一同经过双辊挤压机,将石墨烯乳胶导电浆料挤压到第三部中。

可选地,所述高速齿盘分散机为齿盘边的线速度超过20m/s的齿盘分散机;

所述高速纳米砂磨机为采用1mm以下锆珠研磨媒介,每分钟转速超过500转的砂磨机。

从以上技术方案可以看出,本发明实施例具有以下优点:

本发明实施例提供了一种石墨烯复合海绵的制作工艺,包括以下步骤:S1、提供石墨烯聚氨酯海绵基体,所述石墨烯聚氨酯海绵基体从上到下依次包括相互连接的第一部、第二部以及第三部;S2、提供绝缘电磁浆料,并使用所述绝缘电磁浆料对所述第二部和第三部进行浸渍;S3、提供石墨烯乳胶导电浆料,并使用所述石墨烯乳胶导电浆料对所述第三部进行浸渍;S4、得到石墨烯复合海绵。本实施例中,在第二部浸渍绝缘电磁浆料,在第三部浸渍石墨烯乳胶导电浆料,可将第一部和第三部连接到外部交流电路中,石墨烯聚氨酯海绵基体的第一部与第三部的之间不会发生直流电流短路,并且,在第一部和第三部之间所形成的是高容量的容抗和感抗,上述容抗和感抗会随着周围环境的变化(湿度变化、温度变化)和石墨烯复合海绵基体的形变(压力变化)而迅速变化,上述变化由外部的交流电路检测,并由交流电路转换为周围环境变化和石墨烯复合海绵形变的交流信号,用户可通过上述的交流信号来获知睡眠过程中周围环境的变化和自己的睡眠姿态变化,从而得知自己的睡眠质量处于什么水平,有助于用户了解自身的健康状况。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

图1为一种石墨烯复合海绵的制作工艺的流程图;

图2为一种石墨烯复合海绵的制作工艺的另一种流程图;

图3为一种石墨烯复合海绵的结构示意图;

图4为石墨烯复合海绵的应变和阻抗的变化曲线图;

图5为石墨烯复合海绵在工作频率为1000Hz时的含水量与阻抗之间的关系变化图;

图6为挤压浸渍石墨烯聚氨酯海绵基体的连续生产装置结构示意图;

图示说明:石墨烯聚氨酯海绵基体的第一部1;石墨烯聚氨酯海绵基体的第二部2;石墨烯聚氨酯海绵基体的第三部3;外部交流电路与第一部连接的导电电极4;外部交流电路与第三部连接的导电电极5;送料辊6;绝缘电磁浆料或石墨烯乳胶导电浆料7;传输带8;双辊挤压机9;鼓风烘箱10;收料辊11;石墨烯聚氨酯海绵基体12。

具体实施方式

本发明实施例公开了一种石墨烯复合海绵的制作工艺,用于解决现有床垫的海绵结构无法检测用户睡眠姿态的技术问题。

为了使本技术领域的人员更好地理解本发明方案,下面结合附图和具体实施方式对本发明作进一步的详细说明。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1至图6,本发明的具体技术方案为:一种石墨烯复合海绵的制作工艺,包括以下步骤:

S1、提供石墨烯聚氨酯海绵基体,所述石墨烯聚氨酯海绵基体从上到下依次包括相互连接的第一部、第二部以及第三部;

S2、提供绝缘电磁浆料,并使用所述绝缘电磁浆料对所述第二部和第三部进行浸渍;

S3、提供石墨烯乳胶导电浆料,并使用所述石墨烯乳胶导电浆料对所述第三部进行浸渍;

S4、得到石墨烯复合海绵。

本实施例中,在第二部浸渍绝缘电磁浆料,在第三部浸渍石墨烯乳胶导电浆料,可将第一部和第三部连接到外部交流电路中,石墨烯聚氨酯海绵基体的第一部与第三部的之间不会发生直流电流短路,并且,在第一部和第三部之间所形成的是高容量的容抗和感抗,上述容抗和感抗会随着周围环境的变化(湿度变化、温度变化)和石墨烯复合海绵基体的形变(压力变化)而迅速变化,上述变化由外部的交流电路检测,并由交流电路转换为周围环境变化和石墨烯复合海绵形变的交流信号,用户可通过上述的交流信号来获知睡眠过程中周围环境的变化和自己的睡眠姿态变化,从而得知自己的睡眠质量处于什么水平,有助于用户了解自身的健康状况。

进一步地,所述第三部的厚度大于所述第二部的厚度。

需要说明的是,所述第一部、第二部、第三部均为一体成型结构。

进一步地,所述石墨烯聚氨酯海绵基体的制作方法包括以下步骤:

A1、将纳米石墨烯和碳纳米管与羟值为50-600mgKOH/g的多元醇按重量比5~20%在反应釜内加热至30-150℃,并搅拌均匀得到石墨烯多元醇浆料;

所述多元醇为聚醚多元醇;优选地,纳米碳材料的重量百分比在7~15%之间;石墨烯与碳纳米管的重量比为10:0~3;纳米石墨烯的碳含量大于97%,其比表面积为40~200m

需要说明的是,在步骤A1中,可以采用各种高导电的石墨烯,例如还原氧化石墨烯,物法剥离的石墨烯,比表面积40~200m

A2、采用直径大于150mm的三辊机对石墨烯多元醇浆料进行循环分散,得到石墨烯平均粒径小于20μm的石墨烯多元醇浆料;

需要说明的是,采用三辊机分散,与石墨烯生产过程不同,不需要剪切力剥离石墨烯,三辊机虽然剪切效果不是最强,也可以降低碳纳米管的拉断。

A3、向石墨烯多元醇浆料中加入发泡剂、表面活性剂、开孔剂和催化剂,混合均匀后得组分A;所述发泡剂、表面活性剂、开孔剂、催化剂与石墨烯多元醇浆料的重量比为0.3~2.5:0.1~1.5:0.3~2.5:0.1~1.2:100;

选用异氰酸酯作为组分B,组分A和组分B中的反应官能团数量为等摩尔量;

发泡剂为水、氟利昂、低沸点有机溶剂或二氧化碳,表面活性剂为硅油,开孔剂为甲基硅氧烷,催化剂为T9(聚氨酯有机锡催化剂)或A33(聚氨酯催化剂);异氰酸酯为TDI(甲苯二异氰酸酯)和MDI(二苯基甲烷二异氰酸酯);

A4、分别将组分A和组分B维持在25~60℃,按比例分别泵入动态混合器混合均匀后送入连续发泡生产线,制得石墨烯聚氨酯海绵;

需要说明的是,采用连续发泡生产线,即在密闭恒温环境下的连续循环传输带上发泡,传输带的一端泵入经高速动态混合器混合好的聚氨酯发泡浆料,另一端的开口将发泡完全的海绵按要求切成所需的长度。密闭环境的温度为20~60℃。

A5、采用高速锯片切机将所述石墨烯聚氨酯海绵块切成预先设置的厚度,得到石墨烯聚氨酯海绵基体。

需要说明的是,采用高速卧式带锯,通过调节带锯的高度,控制片切海绵基体的厚度。优选地,石墨烯聚氨酯海绵基体的厚度为10~30mm。

进一步地,所述步骤S2中的绝缘电磁浆料的制作方法包括以下步骤:

B1、将纳米陶瓷粉和纳米磁性粉按比例混入水性树脂中,添加分散剂,采用高速齿盘分散机分散得到第一初步分散浆料;

B2、使用高速纳米砂磨机继续对所述第一初步分散浆料进行研磨预设时间,得到绝缘电磁浆料;

需要说明的是,上述的预设时间需要根据实际的研磨情况进行决定,上述绝缘电磁浆料的粘度高于2.5Pa·s。纳米陶瓷粉为介电常数大于50陶瓷材料,纳米磁性粉为磁导率大于20的纳米合金粉和铁氧体粉,水性树脂为自交联水性树脂。

纳米陶瓷粉为钛酸钡、钛酸钙、钛酸铜钙、钛酸锶钡和金红石型二氧化钛等其中的一种或多种;纳米磁性粉为羰基铁、铁镍合金、铁钴合金、铁钴镍合金、铁钴钒合金、铁硅铝合金、镍锌铁氧体、锰锌铁氧体、钡铁氧体等的一种或多种;

上述两种纳米粉的直径均小于100纳米,两种纳米粉在树脂固含中的含量为5~80%,优选地在20~60%之间。纳米陶瓷粉与纳米磁性粉的重量比例为1:0.1~10,优选的1:0.3~2。所述的自交联水性树脂为自交联聚丙烯酸脂和自交联水性聚氨酯中的一种。分散剂为水性钛酸脂分散剂,在浆料中的重量百分比为0.5~3.0%。

进一步地,所述步骤S2之后还包括步骤S21,所述步骤S21包括:

将浸渍绝缘电磁浆料的石墨烯聚氨酯海绵基体送入鼓风烘箱,快速干燥,鼓风烘箱的温度为40~125℃。

进一步地,所述步骤S3中的石墨烯乳胶导电浆料的制作方法包括以下步骤:

C1、将乳胶硫化添加剂的硫磺、氧化锌、N-环己基-2-苯并噻唑次磺酰胺和2,6-二叔丁基-4-甲基苯酚与它们总量3~5倍的去离子水用高速齿盘分散机分散得到第二初步分散浆料;

C2、使用高速纳米砂磨机继续对所述第二初步分散浆料进行研磨预设时间,得到粒径小于100纳米的均匀分散的中间浆料;

需要说明的是,上述的预设时间需要根据实际的研磨情况进行决定;

C3、使用激光粒度仪确认步骤C2中的中间浆料的粒径,然后按预设比例加入石墨烯,采用高速齿盘分散机对所述中间浆料进行高速分散至10微米以下,再按预设比例添加乳胶溶液,对带有乳胶溶液的中间浆料分散均匀,得到石墨烯乳胶导电浆料。

需要说明的是,上述石墨烯乳胶导电浆料的粘度高于1.5Pa·s。乳胶水溶液中的乳胶固含量与硫磺、N-环己基-2-苯并噻唑次磺酰胺、氧化锌、2,6-二叔丁基-4-甲基苯酚的重量比为100:0.5~3:0.2~2:0.5~6:0.2~3。石墨烯在乳胶固含中的重量百分比为3~15%。

进一步地,所述步骤S3之后还包括步骤S31,所述步骤S31包括:

将浸渍石墨烯乳胶导电浆料的石墨烯聚氨酯海绵基体送入鼓风烘箱,快速干燥,鼓风烘箱的温度为40~125℃。

进一步地,所述步骤S2中具体包括:

提供绝缘电磁浆料,将绝缘电磁浆料通过刮刀厚度均匀地在连续循环转动的传输带上涂敷0.5~5mm,将石墨烯聚氨酯海绵基体的第二部和第三部放置在浆料上,并一同经过双辊挤压机,将绝缘电磁浆料挤压到第二部和第三部中。

需要说明的是,上述的步骤S2中对浆料的粘度有所要求,粘度太低,在干燥完成之前,海绵基体内的浆料会在重力的作用下向下流动,产生浆料的厚度分布不均,粘度太高,在挤压过程中浆料无法均匀进入海绵基体,甚至海绵基体无法回弹至原来的厚度。适当的粘度为1~5Pa·s,可以通过水的添加调节粘度。优选地,调整绝缘电磁浆料的粘度在2.5~5Pa·s之间。

进一步地,所述步骤S3中具体包括:

提供石墨烯乳胶导电浆料,将石墨烯乳胶导电浆料通过刮刀厚度均匀地在连续循环转动的传输带上涂敷0.5~5mm,将第三部放置在浆料上,并一同经过双辊挤压机,将石墨烯乳胶导电浆料挤压到第三部中。

需要说明的是,上述的步骤S3中对浆料的粘度有所要求,粘度太低,在干燥完成之前,海绵基体内的浆料会在重力的作用下向下流动,产生浆料的厚度分布不均,粘度太高,在挤压过程中浆料无法均匀进入海绵基体,甚至海绵基体无法回弹至原来的厚度。适当的粘度为1~5Pa·s,可以通过水的添加调节粘度。优选地,调整石墨烯乳胶导电浆料的粘度在1.5~3Pa·s之间。

进一步地,在绝缘电磁浆料和石墨烯乳胶导电浆料的制作过程中,所述高速齿盘分散机为齿盘边的线速度超过20m/s的齿盘分散机;

所述高速纳米砂磨机为采用1mm以下锆珠研磨媒介,每分钟转速超过500转的砂磨机。

进一步地,由本发明的制作工艺所制得的石墨烯复合海绵所采用的交流信号的频率为110~100000Hz,优选的在1000~10000Hz。测试电压小于3V,优选的小于1V。

进一步地,由本发明的制作工艺所制得的石墨烯复合海绵的阻抗的减少与厚度的减少成正比。

进一步地,根据图5所示,由本发明的制作工艺所制得的石墨烯复合海绵吸收相当于自身重量1%的水分时,阻抗降低5%以上。

实施例1

石墨烯聚氨酯海绵基体的生产:

a、将纳米石墨烯和碳纳米管与羟值为300mgKOH/g的聚醚多元醇按重量比7%在反应釜内加热至60℃搅拌分散均匀,石墨烯与碳纳米管的重量比为10:1。多层石墨烯的碳含量大于97.5%,比表面积120m

b、采用直径大于150mm的三辊机对石墨烯多元醇浆料进行循环分散,得到石墨烯平均粒径小于20μm的石墨烯多元醇浆料。

c、向石墨烯多元醇浆料中加入发泡剂、表面活性剂、开孔剂和催化剂,混合均匀后得组分A;发泡剂为水,表面活性剂为硅油,开孔剂为甲基硅氧烷,催化剂为T9,所述发泡剂、表面活性剂、开孔剂、催化剂与石墨烯多元醇浆料的重量比为0.5:0.65:0.7:0.5:100。另选用异氰酸酯TDI作为组分B。组分A和组分B中的反应官能团数量为等摩尔量。

d、分别将组分A和组分B维持在25℃,组分A和B按80:20比例分别泵入动态混合器混合均匀后送入连续发泡生产线,制得大块石墨烯聚氨酯海绵块。

e、采用高速锯片切机将海绵块切成20mm厚度,得到石墨烯聚氨酯海绵基体。测量石墨烯聚氨酯海绵基体的密度和压实后的电导率。

绝缘电磁浆料的生产:

f、将金红石型二氧化钛纳米粉和铁镍(20:80)合金纳米磁性粉按比例混入水性树脂中,添加分散剂,采用高速齿盘分散机分散得到初步分散浆料,再使用高速纳米砂磨机继续研磨,得到纳米粉均匀分散的浆料。浆料的粘度5Pa·s。纳米粉的直径小于100纳米,纳米粉在浆料固含中的含量为50%,纳米陶瓷粉与纳米磁性粉的重量比例为1:0.5,自交联水性树脂为自交联水性聚氨酯,分散剂为水性钛酸脂分散剂,在浆料中的重量百分比为1.0%。

将浆料涂敷在聚四氟乙烯板上,室温干燥后,70℃固化后测介电常数。

石墨烯乳胶导电浆料的生产:

g、将乳胶硫化添加剂的硫磺、氧化锌、N-环己基-2-苯并噻唑次磺酰胺和2,6-二叔丁基-4-甲基苯酚等与其总量4倍的去离子水用高速齿盘分散机分散得到初步分散浆料,再使用高速纳米砂磨机继续研磨,得到粒径小于100纳米均匀分散的浆料,使用激光粒度仪确认粒径,然后按比例加入石墨烯,同样采用高速齿盘分散机高速分散至10微米以下,再按比例添加乳胶溶液,中速分散混合均匀,得到石墨烯乳胶导电浆料。浆料的粘度高于1.5Pa·s。乳胶水溶液中的乳胶固含量与硫磺、N-环己基-2-苯并噻唑次磺酰胺、氧化锌、2,6-二叔丁基-4-甲基苯酚的重量比为100:1:0.5:3:0.5。石墨烯在乳胶固含中的百分比为7%。

将浆料涂敷在聚四氟乙烯板上,室温干燥后,70℃固化后测电导率和磁导率。

绝缘电磁浆料的浸渍:

h、采用连续转移式挤压涂敷,调整粘度在3Pa·s左右,将绝缘电磁浆料通过刮刀厚度均匀地涂敷2.5mm在连续循环转动的传输带上,将石墨烯聚氨酯海绵基体放置在浆料上,并一同经过双棍挤压机,将浆料挤压到石墨烯聚氨酯海绵基体的第二部和第三部中,挤压机的压力为5kPa,双辊之间的距离在3.5mm。挤压浸渍后将海绵送入鼓风烘箱,快速干燥,烘箱的温度为85℃。

测浸渍后的海绵密度和计算增重率。

石墨烯乳胶导电浆料的浸渍:

i、采用连续转移式挤压涂敷,调整粘度在2Pa·s左右,将石墨烯乳胶导电浆料通过刮刀厚度均匀地涂敷2mm在连续循环转动的传输带上,将石墨烯聚氨酯海绵基体放置在浆料上,并一同经过双棍挤压机,将浆料挤压到石墨烯聚氨酯海绵基体的第三部中,挤压机的压力为10kPa,双辊之间的距离在3.5mm。挤压浸渍后将海绵送入鼓风烘箱,快速干燥,烘箱的温度为40~125℃。

测浸渍后的海绵密度和计算增重率以及测量压陷压度、抗拉强度、电导率和热导率,观测绝缘电磁涂层和石墨烯乳胶导电涂层的高度。

测得的应力、应变和1000Hz的阻抗变化曲线显示在图4之中。石墨烯复合海绵随着压力的增加,应变也随之增加、阻抗随之减少;不同含水量时阻抗的变化显示在图5之中,石墨烯复合海绵随着含水率的增加阻抗迅速减小;其它数据整理在表2中。

实施例2

石墨烯聚氨酯海绵基体的生产:

a、将纳米石墨烯和碳纳米管与羟值为300mgKOH/g的聚醚多元醇按重量比8%在反应釜内加热至60℃搅拌分散均匀,石墨烯与碳纳米管的重量比为10:1.5。多层石墨烯的碳含量大于97.5%,比表面积120m

b、采用直径大于150mm的三辊机对石墨烯多元醇浆料进行循环分散,得到石墨烯平均粒径小于20μm的石墨烯多元醇浆料。

c、向石墨烯多元醇浆料中加入发泡剂、表面活性剂、开孔剂和催化剂,混合均匀后得组分A;发泡剂为水,表面活性剂为硅油,开孔剂为甲基硅氧烷,催化剂为T9,所述发泡剂、表面活性剂、开孔剂、催化剂与石墨烯多元醇浆料的重量比为0.5:0.65:0.7:0.5:100。另选用异氰酸酯TDI作为组分B。组分A和组分B中的反应官能团数量为等摩尔量。

d、分别将组分A和组分B维持在25℃,组分A和B按80:20比例分别泵入动态混合器混合均匀后送入连续发泡生产线,制得大块的石墨烯聚氨酯海绵。

e、采用高速锯片切机将海绵块切成20mm厚度,得到石墨烯聚氨酯海绵基体。测量石墨烯聚氨酯海绵基体的密度和压实后的电导率。

绝缘电磁浆料的生产:

f、采用实施例1同样的组分和工艺条件制备电磁浆料。将浆料涂敷在聚四氟乙烯板上,室温干燥后,70℃固化后测介电常数和磁导率。

石墨烯乳胶导电浆料的生产:

g、采用实施例1同样的组分和工艺条件制备石墨烯乳胶导电浆料。将浆料涂敷在聚四氟乙烯板上,室温干燥后,70℃固化后测电导率。

绝缘电磁浆料的浸渍:

h、采用实施例1同样的工艺条件挤压涂敷绝缘电磁浆料,测浸渍后的海绵密度和计算增重率。

石墨烯乳胶导电浆料的浸渍:

i、采用实施例1同样的工艺条件挤压涂敷石墨烯乳胶导电浆料,但是浆料的厚度为2.2mm,挤压机的压力为12kPa,双辊之间的距离在3.7mm。测浸渍后的海绵密度和计算增重率以及测量压陷压度、抗拉强度、电导率和热导率,观测绝缘电磁涂层和石墨烯石墨烯乳胶导电涂层。

实施例3

石墨烯聚氨酯海绵基体的生产:

a、将纳米石墨烯和碳纳米管与羟值为280mgKOH/g的聚醚多元醇按重量比10%在反应釜内加热至60℃搅拌分散均匀,石墨烯与碳纳米管的重量比为10:1。多层石墨烯的碳含量大于97.5%,比表面积150m

b、采用直径大于150mm的三辊机对石墨烯多元醇浆料进行循环分散,得到石墨烯平均粒径小于20μm的石墨烯多元醇浆料。

c、向石墨烯多元醇浆料中加入发泡剂、表面活性剂、开孔剂和催化剂,混合均匀后得组分A;发泡剂为水,表面活性剂为硅油,开孔剂为甲基硅氧烷,催化剂为A33,所述发泡剂、表面活性剂、开孔剂、催化剂与石墨烯多元醇浆料的重量比为0.47:0.6:0.7:0.5:100。另选用异氰酸酯TDI作为组分B。组分A和组分B中的反应官能团数量为等摩尔量。

d、分别将组分A和组分B维持在25℃,组分A和B按80:20比例分别泵入动态混合器混合均匀后送入连续发泡生产线,制得大块石墨烯聚氨酯海绵。

e、采用高速锯片切机将海绵块切成20mm厚度,得到石墨烯聚氨酯海绵基体。测量石墨烯聚氨酯海绵基体的密度和压实后的电导率。

绝缘电磁浆料的生产:

f、将钛酸锶钡纳米粉和锰锌铁氧体纳米粉按比例混入水性树脂中,添加分散剂,采用高速齿盘分散机分散得到初步分散浆料,再使用高速纳米砂磨机继续研磨,得到纳米粉均匀分散的浆料。浆料的粘度5Pa·s。纳米粉的直径小于100纳米,纳米粉在浆料固含中的含量在55%,纳米陶瓷粉与纳米磁性粉的重量比例为1:0.7,自交联水性树脂为自交联水性聚丙烯酸酯,分散剂为水性钛酸脂分散剂,在浆料中的重量百分比为1.0%。

将浆料涂敷在聚四氟乙烯板上,室温干燥后,70℃固化后测介电常数。

石墨烯乳胶导电浆料的生产:

g、将乳胶硫化添加剂的硫磺、氧化锌、N-环己基-2-苯并噻唑次磺酰胺和2,6-二叔丁基-4-甲基苯酚等与其总量4倍的去离子水用高速齿盘分散机分散得到初步分散浆料,再使用高速纳米砂磨机继续研磨,得到粒径小于100纳米均匀分散的浆料,使用激光粒度仪确认粒径,然后按比例加入石墨烯,同样采用高速齿盘分散机高速分散至10微米以下,再按比例添加乳胶溶液,中速分散混合均匀,得到石墨烯乳胶导电浆料。浆料的粘度高于1.5Pa·s。乳胶水溶液中的乳胶固含量与硫磺、N-环己基-2-苯并噻唑次磺酰胺、氧化锌、2,6-二叔丁基-4-甲基苯酚的重量比为100:1:0.5:3:0.5。石墨烯在乳胶固含中的百分比为9%。

将浆料涂敷在聚四氟乙烯板上,室温干燥后,70℃固化后测电导率和磁导率。

绝缘电磁浆料的浸渍

h、采用连续转移式挤压涂敷,调整粘度在3Pa·s左右,将绝缘电磁浆料通过刮刀厚度均匀地涂敷3mm在连续循环转动的传输带上,将石墨烯聚氨酯海绵基体放置在浆料上,并一同经过双棍挤压机,将浆料挤压到海绵基体的第二部和第三部中,挤压机的压力为7kPa,双辊之间的距离在4mm。挤压浸渍后将海绵送入鼓风烘箱,快速干燥,烘箱的温度为85℃。测浸渍后的海绵密度和计算增重率。

石墨烯乳胶导电浆料的浸渍:

i、采用连续转移式挤压涂敷,调整粘度在2Pa·s左右,将石墨烯乳胶导电浆料通过刮刀厚度均匀地涂敷2mm在连续循环转动的传输带上,将石墨烯聚氨酯海绵基体放置在浆料上,并一同经过双棍挤压机,将浆料挤压到海绵基体的第三部中,挤压机的压力为12kPa,双辊之间的距离在3.5mm。挤压浸渍后将海绵送入鼓风烘箱,快速干燥,烘箱的温度为40~125℃。测浸渍后的海绵密度和计算增重率以及测量压陷压度、抗拉强度、电导率和热导率,观测绝缘电磁涂层和石墨烯乳胶导电涂层的高度。

实施例4

石墨烯聚氨酯海绵基体的生产:

a、将纳米石墨烯和碳纳米管与羟值为280mgKOH/g的聚醚多元醇按重量比11.5%在反应釜内加热至60℃搅拌分散均匀,石墨烯与碳纳米管的重量比为10:1.5。多层石墨烯的碳含量大于97.5%,比表面积120m

b、采用直径大于150mm的三辊机对石墨烯多元醇浆料进行循环分散,得到石墨烯平均粒径小于20μm的石墨烯多元醇浆料。

c、向石墨烯多元醇浆料中加入发泡剂、表面活性剂、开孔剂和催化剂,混合均匀后得组分A;发泡剂为水,表面活性剂为硅油,开孔剂为甲基硅氧烷,催化剂为T9,所述发泡剂、表面活性剂、开孔剂、催化剂与石墨烯多元醇浆料的重量比为0.45:0.65:0.7:0.5:100。另选用异氰酸酯TDI作为组分B。组分A和组分B中的反应官能团数量为等摩尔量。

d、分别将组分A和组分B维持在25℃,组分A和B按80:20比例分别泵入动态混合器混合均匀后送入连续发泡生产线,制得大块石墨烯聚氨酯海绵。

e、采用高速锯片切机将海绵块切成20mm厚度,得到石墨烯聚氨酯海绵基体。测量石墨烯聚氨酯海绵基体的密度和压实后的电导率。

绝缘电磁浆料的生产:

f、将钛酸锶钡纳米粉和锰锌铁氧体纳米粉按比例混入水性树脂中,添加分散剂,采用高速齿盘分散机分散得到初步分散浆料,再使用高速纳米砂磨机继续研磨,得到纳米粉均匀分散的浆料。浆料的粘度5Pa·s。纳米粉的直径小于100纳米,纳米粉在浆料固含中的含量在60%,纳米陶瓷粉与纳米磁性粉的重量比例为1:0.8,自交联水性树脂为自交联水性聚氨酯,分散剂为水性钛酸脂分散剂,在浆料中的重量百分比为1.0%。

将浆料涂敷在聚四氟乙烯板上,室温干燥后,70℃固化后测介电常数。

石墨烯乳胶导电浆料的生产:

g、将乳胶硫化添加剂的硫磺、氧化锌、N-环己基-2-苯并噻唑次磺酰胺和2,6-二叔丁基-4-甲基苯酚等与其总量4倍的去离子水用高速齿盘分散机分散得到初步分散浆料,再使用高速纳米砂磨机继续研磨,得到粒径小于100纳米均匀分散的浆料,使用激光粒度仪确认粒径,然后按比例加入石墨烯,同样采用高速齿盘分散机高速分散至10微米以下,再按比例添加乳胶溶液,中速分散混合均匀,得到石墨烯乳胶导电浆料。浆料的粘度高于1.5Pa·s。乳胶水溶液中的乳胶固含量与硫磺、N-环己基-2-苯并噻唑次磺酰胺、氧化锌、2,6-二叔丁基-4-甲基苯酚的重量比为100:1:0.5:3:0.5。石墨烯在乳胶固含中的百分比为9%。

将浆料涂敷在聚四氟乙烯板上,室温干燥后,70℃固化后测电导率和磁导率。

绝缘电磁导电浆料的浸渍:

h、采用连续转移式挤压涂敷,调整粘度在3Pa·s左右,将绝缘电磁浆料通过刮刀厚度均匀地涂敷3mm在连续循环转动的传输带上,将石墨烯聚氨酯海绵基体放置在浆料上,并一同经过双棍挤压机,将浆料挤压到海绵基体的第二部和第三部中,挤压机的压力为5kPa,双辊之间的距离在4mm。挤压浸渍后将海绵送入鼓风烘箱,快速干燥,烘箱的温度为85℃。

测浸渍后的海绵密度和计算增重率。

石墨烯乳胶导电浆料的浸渍:

i、采用连续转移式挤压涂敷,调整粘度在2Pa·s左右,将石墨烯乳胶导电浆料通过刮刀厚度均匀地涂敷2.2mm在连续循环转动的传输带上,将石墨烯聚氨酯海绵基体放置在浆料上,并一同经过双棍挤压机,将浆料挤压到海绵基体的第三部中,挤压机的压力为10kPa,双辊之间的距离在3.5mm。挤压浸渍后将海绵送入鼓风烘箱,快速干燥,烘箱的温度为40~125℃。

测浸渍后的海绵密度和计算增重率以及测量压陷压度、抗拉强度、电导率和热导率,观测绝缘电磁涂层和石墨烯乳胶导电涂层。

表1:测试内容、采用的样品尺寸以及检测标准

表2:上述四个实施例各项目的测试数据

应用例

上述发明的制作工艺所制得的石墨烯复合海绵可应用于普通床垫中,其中,石墨烯聚氨酯基体的第一部与第三部与外部的交流电路电连接;进一步地,石墨烯复合海绵的工作频率在110~100000Hz,交流阻抗可以采用LCR数字电桥测试。

用户在上述的床垫进行睡眠,当用户在床垫上变换睡眠姿态(例如翻身动作)会对石墨烯复合海绵产生一定压力导致其发生形变,此时在第一部与第三部之间所形成的的容抗和感抗则会迅速发生变化,外部交流电路对此进行检测,并转换为交流信号,用户可通过上述的交流信号来获知睡眠过程中的压力分布变化,从而获知睡眠姿态的变化。

具体地,外部的交流电路中包含有计算机,计算机可通过其自身所安装的相关软件对交流信号进行分析处理,得到相关显示图表,例如图表中可显示在哪个时间点,用户进行了翻身的动作,通过上述的具体设计以使用户更加直观地了解睡眠过程中周围环境的变化和睡眠姿态的变化。上述所提及的交流电路、相关软件等等只是用于对容抗和感抗的变化进行检测和分析,交流电路和相关软件实质为现有技术,交流电路的具体结构并不是本发明所保护的技术内容。

以上对本发明所提供的一种石墨烯复合海绵的制作工艺进行了详细介绍,对于本领域的一般技术人员,依据本发明实施例的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

- 一种石墨烯复合海绵的制作工艺

- 一种石墨烯-石墨烯纳米带复合海绵的制备方法