一种硅工业园废水处理工艺及装置

文献发布时间:2023-06-19 11:09:54

技术领域

本发明属于工业园区污水处理技术领域,具体地,涉及一种硅工业园废水处理工艺及装置。

背景技术

硅工业园区产业基础为石英石精加工业务,白炭黑是重要的硅基原材料。白炭黑生产企业主要使用硫酸沉淀法制取白炭黑,即以泡花碱为原料,用硫酸酸化、生成硅酸,再分解而制得沉淀二氧化硅,此种工艺产生的废水主要特征为含有较高浓度的SiO

新建硅工业园区通常将白炭黑废水与园区综合废水分流处理,针对无机型白炭黑废水,可采用“磁混凝+反渗透+MVR蒸发”物理化学组合工艺进行处理。园区综合废水采用传统生化工艺进行处理,但存在低碳氮比问题,处理时需额外添加碳源。

中国发明专利申请公布号CN103482809A,申请日为2013年08月26日,名称为:一种白炭黑生产废水零排放工艺;公开了白炭黑生产废水首先进行陶瓷膜过滤,得陶瓷膜透析液和陶瓷膜浓缩液;将陶瓷膜浓缩液进行板框压滤,收集池中循环处理;陶瓷膜透析液进行一級纳滤,得硫酸钠浓缩液;一级纳滤透析液进行一级反渗透,得一级反渗透透析液和一级反渗透浓缩液,该方案从物理化学工艺角度入手,产物为硫酸钠,未能将其硫源充分利用。

中国发明专利申请公布号CN108946940A,申请日为2018年06月21日,名称为:一种处理低碳氮比废水的一体化装置及其运行方法;公开的装置包括进水池、短程硝化生物滤池、异养-硫自养反硝化生物滤池、出水池、进水泵、气泵与曝气装置、出水泵兼回流泵、反冲洗泵、PLC控制器以及相关控制阀门,一体化装置的运行方法包括以下步骤:S1:按照高度比例投加填料,污泥接种处理:S2:短程硝化处理;S3:亚硝态氮在异养与自养条件下进行反硝化过程;S4:进行反冲洗处,该方案使用外加硫源替代外加碳源,需外购硫源,不经济。

发明内容

1.发明要解决的技术问题

针对现有技术中硅工业园区,白炭黑废水和园区综合废水混合处理时盐类高,生化难,而园区综合废水单独处理时,园区综合废水中氨氮和总氮高,碳氮比低,传统脱氮工艺处理效果不理想,需要额外添加大量的碳源的技术问题。本方案提供了一种硅工业园废水处理工艺,通过在白炭黑废水中取出小部分废水旁开支路,利用硅工业园区白炭黑废水中的硫酸盐,通过转化成还原态硫,为硫自养脱氮菌群提供硫源,在无碳源添加条件下实现低碳氮比废水氮污染高效去除。本方案还提供了一种异化/脱氮装置,可在同一装置中实现硫酸盐到硫的转化以及硫自养脱氮反应的进行,实现了两种不同类型废水的高效处理,而且节奏紧凑,无中转过程,反应高效完全。

2.技术方案

为达到上述目的,提供的技术方案为:

本发明的一种一种硅工业园废水处理工艺,所述工艺包括园区综合废水处理工艺和白炭黑废水处理工艺,所述的白炭黑废水处理工艺包括利用硫酸盐还原菌进行的硫酸盐异化步骤,所述园区综合废水处理工艺包括将硫酸盐异化产生的硫用于反硝化的硫自养反硝化步骤,所述硫酸盐异化步骤和硫自养反硝化步骤在异化/脱氮装置中进行。

进一步地,所述白炭黑废水处理工艺包括两个流路,第一流路的废水进入硫酸盐异化步骤处理,第二流路废水处理工艺包括经过以下步骤依次处理:混凝、砂率、反渗透和MVR 蒸发,产生副产物硫酸钠;和/或所述园区综合废水在进行硫自养反硝化反应前还进行好氧处理。

进一步地,所述园区综合废水处理工艺还包括硫自养反硝化步骤前的好氧处理,以及硫自养反硝化后的深度处理。

进一步地,所述白炭黑废水经硫酸盐异化转变后进行过滤,过滤后的还原态硫进入所述园区综合废水硫自养反硝化处理步骤,截留的硫酸盐经过砂滤和纳滤处理,进入所述第一流路的所述反渗透步骤。

一种异化/脱氮装置,用于实施所述的一种硅工业园废水处理工艺,包括含有内腔的装置本体,所述装置本体内腔上部设有氮吸附模块,所述氮吸附模块负载氮吸附填料,用于进行硫自养反硝化反应;装置本体内腔下部设有硫吸附模块,所述硫吸附模块负载有硫吸附填料,用于进行所述异化作用反应;所述氮吸附模块通过活动连接件连接在装置本体上,能相对硫吸附模块移动以远离或互相嵌合;

所述装置本体顶部设有园区综合废水进口;所述装置本体侧壁上部设有第二出水管路,所述装置本体侧壁下部设有白炭黑废水进口;所述装置本体底部设有第一出水管路。

进一步地,所述氮吸附模块包含第一嵌合机构,所述硫吸附模块包含第二嵌合机构;所述第一嵌合机构和第二嵌合机构能互相嵌合。

进一步地,所述第一嵌合机构连接在布水板上;园区综合废水进口与布水板之间设有布水腔,所述布水板上设有孔结构,所述孔结构倾斜设置。

进一步地,所述装置本体顶壁上设有向下延伸的螺纹杆,所述螺纹杆上设有与其配合的螺纹环;所述螺纹环连接在氮吸附模块的侧壁上;所述螺纹杆旋转带动螺纹环转动,从而带动所述氮吸附模块在装置本体中上下移动。

进一步地,所述装置本体底部为锥形,所述装置本体锥形底部的内壁上设有安装座;所述硫吸附模块架设在安装座上;所述硫吸附模块的底板与锥形的装置本体底部形成集泥腔;所述硫吸附模块的底板设有孔。

3.有益效果

采用本发明提供的技术方案,与已有的公知技术相比,具有如下有益效果:

(1)本发明的一种硫自养脱氮工艺,通过硫酸盐还原菌将部分白炭黑废水中的硫酸盐异化作用转变为还原态硫,并将所述还原态硫用作于所述园区综合废水的硫自养反硝化反应,利用硅工业园废水自身的特点,解决了现有技术中硅工业园生活园区综合废水分流处理时,园区综合废水中碳氮比低的问题,无需额外添加碳源,即通过在白炭黑废水中取出小部分废水旁开支路,利用硅工业园区白炭黑废水中的硫酸盐,通过转化成还原态的硫,为硫自养脱氮菌群提供硫源,在无碳源添加条件下实现低碳氮比废水氮污染高效去除。

(2)本发明的一种硫自养脱氮工艺,对于无机型白炭黑废水,采用“磁混凝+反渗透+MVR蒸发”物化组合工艺进行处理,蒸发产物硫酸钠的纯度将明显优于混合废水结晶产物;对于园区综合废水,采用“好氧+缺氧(硫自养反硝化反应)”生化组合工艺进行处理,该工艺可有效降解废水中的有机物及营养物质。过滤后实现硫酸盐与还原态硫的分离,过滤后的还原态硫进入所述园区综合废水硫自养反硝化处理步骤,截留的硫酸盐经过砂滤和纳滤处理,进入所述第一流路的所述反渗透步骤,高浓度硫酸盐从主路与旁路均无法进入园区综合废水处理段,保证生化系统的正常运行,还原态硫可作为电子供体发生硫自养脱氮强化反应,间接利用白炭黑废水碳源解决生活污水脱氮难题。

(3)本发明的一种脱氮装置,装置本体内腔同时设有氮吸附模块和硫吸附模块,使得所述异化作用和硫自养反硝化反应在同一脱氮装置中序批式进行,占地面积小,能更有效的将厌氧产还原态硫和缺氧脱氮两种不同的生化反应结合,利用硫酸盐产生异化作用产生的硫进行园区综合废水这种含有机物废水的脱氮处理,采用序批式进行,且氮吸附模块在进行厌氧反应阶段中可置于装置本体上部,高浓度无机废水不会接触到氮吸附模块,也就不会造成氮吸附模块的填料中填充的微生物活性,不仅实现了两种不同类型废水的高效处理,而且节奏紧凑,无中转过程,反应高效完全。

附图说明

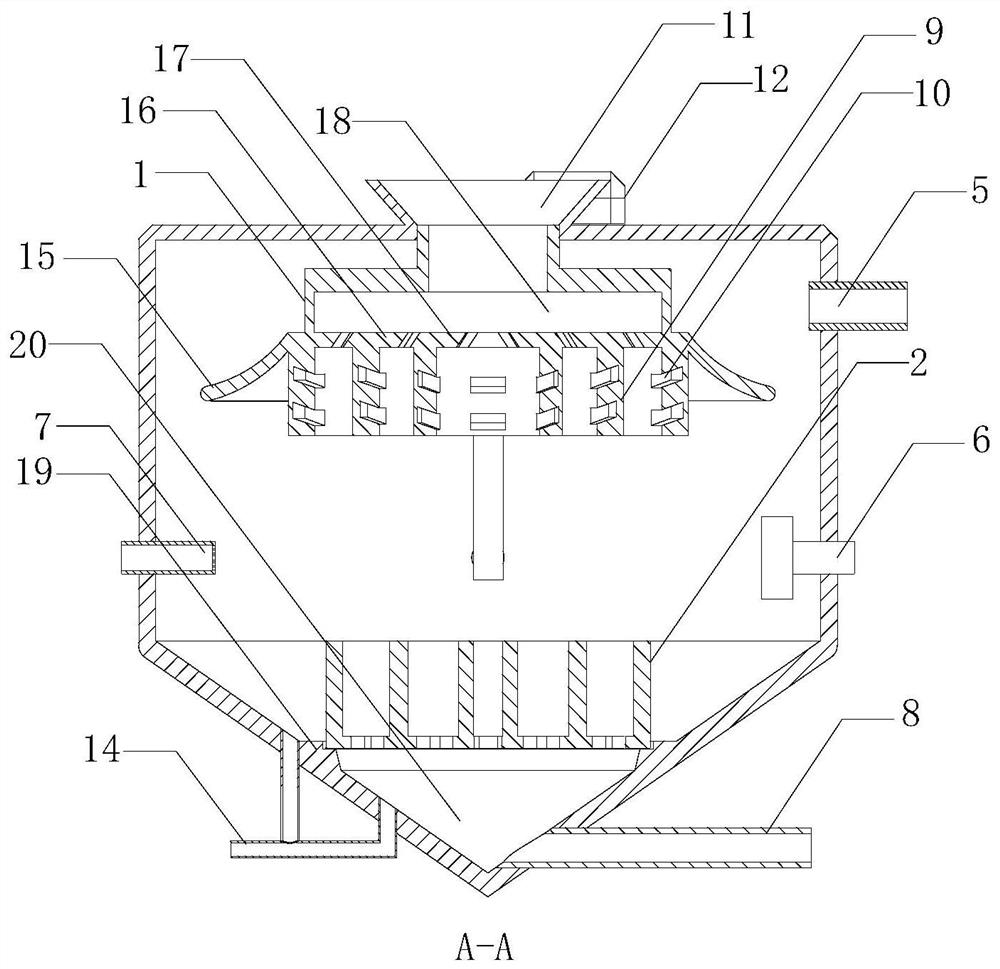

图1为一种异化/脱氮装置第一视角示意图;

图2为一种异化/脱氮装置第二视角示意图;

图3为一种异化/脱氮装置第三视角示意图;

图4为一种异化/脱氮装置主视剖视示意图;

图5为一种异化/脱氮装置俯视示意图;

图6为一种硅工业园废水处理工艺流程示意图。

图中:

1、氮吸附模块;2、硫吸附模块;3、螺纹环;4、螺纹杆;5、第二出水管路;6、推流器;7、白炭黑废水进口;8、第一出水管路;9、第一嵌合机构;10、槽结构;11、园区综合废水进口;12、电机;13、第二嵌合机构;14、排污泥管路;15、挡板;16、布水板;17、孔结构;18、布水腔;19、安装座;20、集泥腔。

具体实施方式

下面结合具体实施例对本发明进一步进行描述。

下面结合附图1-6对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例;基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

本实施例的一种硅工业园废水处理工艺,如图6所示,所述工艺包括园区综合废水处理工艺和白炭黑废水处理工艺。

所述白炭黑废水处理工艺包括两个流路,第一流路的废水进入硫酸盐异化步骤处理,废水中的硫酸盐通过硫酸盐还原菌转变为还原态的硫,过滤后,还原态的硫用于园区综合废水处理工艺,未转变的硫酸盐进入第二流路;第二流路废水处理工艺包括经过以下步骤依次处理:混凝、砂率、反渗透和MVR蒸发,产生副产物硫酸钠。第一流路中所述经过滤处理的硫酸盐返回的是反渗透步骤。副产物硫酸钠沉淀后以固体方式回收,废水则处理达标后排放。

所述园区综合废水处理工艺包括硫自养反硝化步骤前的好氧处理,以及硫自养反硝化后的深度处理。所述用于反硝化的硫自养反硝化步骤的硫来自于所述第一流路的硫酸盐异化产生。好氧处理后,废水中的有机物减少,碳氮比降低,为后续脱氮处理带来难点,需要外加碳源,而本方案,利用第一流路中得到的还原态硫,进行硫自养反硝化,最终脱氮,使污水达标排放。

所述硫酸盐异化步骤和硫自养反硝化步骤在异化/脱氮装置中进行。将硫酸盐异化步骤和硫自养反硝化步骤在同一装置中进行,可以实现了两种不同类型废水的高效处理,而且节奏紧凑,无中转过程,反应高效完全。但在装置结构或两种步骤的时间控制上需注意,避免白炭黑废水中的高盐物造成反硝化菌群的活力降低。

实施例2

实施例1所采用的异化/脱氮装置,如图1-5所示,装置本体为圆柱形,底部为锥形,锥形底部便于污泥的收集排出。装置本体顶部设有园区综合废水进口11和电机12。

锥形的装置本体底部设有安装座19,硫吸附模块2架设在安装座19上,便于拆装,以对装置本体内部进行清洁和维护。硫吸附模块2的底板与锥形的装置本体底部形成集泥腔20,所述硫吸附模块2的底板设有孔,所述硫吸附模块2的底板还可为板状砂滤结构。所述硫吸附模块2包含第二嵌合机构13,所述第二嵌合机构13负载有硫吸附填料。

装置本体内腔上部设有氮吸附模块1,所述氮吸附模块1包含第一嵌合机构9,所述第一嵌合机构9上设有倾斜设置的槽结构10,通过槽结构10的倾斜或曲面形设置,增加反应面积。第一嵌合机构9连接在布水板16上,布水板16上设有孔结构17,孔结构17向槽结构 10倾斜。园区综合废水进口11与布水板16形成布水腔18,园区综合废水由园区综合废水进口11进入布水腔18,在布水腔18中形成一定高度的废水,均匀的由孔结构17流向槽结构 10,如此设计,园区综合废水和第一嵌合机构9上的接触面积更大,反应时间更长,填料能高效充分的反应。布水板16的边缘向外下方延伸形成一定角度,形成挡板15。所述第一嵌合机构9和第二嵌合机构13交错设置,当氮吸附模块1下移至硫吸附模块2处时,第一嵌合机构9和第二嵌合机构13互相嵌合,第一嵌合机构9和第二嵌合机构13可为同心圆结构,蚊香结构,矩形结构等。穿过装置本体顶壁上设有向下延伸的螺纹杆4,其上设有与其配合的螺纹环3。所述螺纹环3连接在氮吸附模块1的侧壁上。装置本体顶部外壁上设有电机12,所述电机12连接所述螺纹杆4的顶部,启动电机12,螺纹杆4旋转带动螺纹环3转动,从而带动所述氮吸附模块1在装置本体中上下移动。

装置本体底部设有第一出水管路8和排污泥管路14,排污泥管路14分两个管路,分别伸向集泥腔和安装座19处的死角,便于污泥的清除。装置本体侧壁上部设有第二出水管路5,用于硫自养反硝化反应后水的连续排出,上进上出延长了污水的反应时间。侧壁下部设有推流器6和白炭黑废水进口7。推流器6用于反应时的搅拌。白炭黑废水进口7采用喷淋结构,所述白炭黑废水进口7为多个。白炭黑废水进口7的喷淋头的喷孔上疏下密,疏的孔水流较急粗,用于喷向第二嵌合机构13的中心处,密的孔喷出的水较密和细,用于喷向第二嵌合机构13的边缘和四周,以使第二嵌合机构13负载的填料最大接触面积的和废水反应。

实施例3

实施例2所述装置的运行步骤如下:

以周期序批形式运行,一个运行周期开始时,装置本体内无废水残留。反应开始后,厌氧反应器的出水从白炭黑废水进口7进入装置本体,此废水中含有较多硫化物,通过喷淋形式淋滤至硫吸附模块2,其上第二嵌合机构13负载的填料为以铁氧化物为主的“铁氧化物+斜发沸石”混合填料。废水经过硫吸附模块2后,再经过装置本体底部的砂滤过滤后进入纳滤装置。未被吸附的硫化物将通过纳滤方式实现硫酸盐与硫化物分离,既避免了高浓度硫酸盐进入生化系统,又可为缺氧池提供硫源电子供体进而促进硫自养脱氮强化反应。在第一反应阶段中,白炭黑废水的高度在装置本体内的水位线最高点不接触氮吸附模块1的最低高度。

待吸附趋于饱和后,进入第二反应阶段,此阶段中,缺氧池废水将通过园区综合废水进口11进入装置本体中,废水进入装置本体后首先将经过氮吸附模块1,氮吸附模块1中第一嵌合机构9负载的填料为为斜发沸石,可吸附废水中的硝酸盐。废水由上而下流经第一嵌合机构9时,其上的槽结构10和挡板15既增加了废水与填料的接触面积,也延长了废水与填料的接触时间,使得硝酸盐的吸附更加完全。待装置本体中园区综合废水充满后,通过电机 12驱动,螺纹杆4旋转带动螺纹环3转动将氮吸附模块1下移。氮吸附模块1上的第一嵌合机构9和硫吸附模块2上的第二嵌合机构13互相嵌合后,第一嵌合机构9上存在微生物膜及氮源,而第二嵌合机构13中存在硫源,硫自养反应的发生,挡板15延长了水流的路径,使得反应更加充分。该阶段为连续进出水,从第二出水管路5直接进入深度处理阶段。第一反应阶段和第二反应阶段,设置在装置本体侧壁上的推流器6为反应的进行提供搅拌作用。处理参数达标后,进入反应第三阶段,该阶段中,装置本体不再进水,处理完成的废水通过第一出水管路8排出,待废水排出后,氮吸附模块1将通过动力装置提升至装置上部,以待开启下一个反应周期。几个反应周期后,积聚的污泥通过排污泥管路14排出装置本体。装置本体使用氮吸附模块1作为微生物挂膜区域,在氮吸附模块1提升后可避免高浓度硫酸盐废水对其上微生物的影响。

实施例4

实施例2所述装置本体高5m,筒径为2m,氮吸附模块1及硫吸附模块2高度为2m, DO控制为小于0.3mg/L。

运行步骤如下:

第一阶段,含硫废水中硫化物含量约25~30mg/L,经铁氧化物+斜发沸石(重量比8:2) (粒径3~6mm,孔隙率约60%)吸附后,排水中硫化物浓度约2~3mg/L(返回缺氧池继续作用)吸附时间30min。

第二阶段,园区综合污水进水,总氮15~20mg/L,COD约40mg/L,属于低碳氮比,斜发沸石+高分子吸水材料(8:2)混合填料(粒径3~6mm,孔隙率约60%)吸附氮。

(1)初始吸附时间约10min(水加满),然后氮吸附模块1下移与硫吸附模块2嵌合,氮吸附模块1下移40min,此时的出水COD约为20mg/L,总氮约为5~10mg/L;

(2)初始吸附时间约20min(水加满),然后氮吸附模块1下移与硫吸附模块2嵌合,氮模块下移40min,此时的出水COD约为10mg/L,总氮约为1~3mg/L;

(3)初始吸附时间约30min(水加满),然后氮吸附模块1下移与硫吸附模块2嵌合,氮模块下移40min,此时的出水COD约为10mg/L,总氮约为1~3mg/L。

故选取吸附20min。

(4)初始吸附时间约20min(水加满),然后氮吸附模块1下移与硫吸附模块2嵌合,氮吸附模块1下移20min,此时的出水COD约为20mg/L,总氮约为5~10mg/L;

(5)初始吸附时间约20min(水加满),然后氮吸附模块1下移与硫吸附模块2嵌合,氮吸附模块1下移40min,此时的出水COD约为10mg/L,总氮约为1~3mg/L;

(6)初始吸附时间约20min(水加满),然后氮吸附模块1下移与硫吸附模块2嵌合,氮吸附模块1下移反应60min,此时的出水COD约为8mg/L,总氮约为1~3mg/L。

故选取反应时间40min。

实施例5

实施例2所述装置本体置高5m,筒径为2m,氮吸附模块1及硫吸附模块2高度为2m,装置无曝气,DO控制为小于0.3mg/L。

运行步骤如下:

第一阶段,含硫废水中硫化物含量约25~30mg/L,经铁氧化物+斜发沸石(8:2)混合填料(粒径3~6mm,孔隙率约60%)吸附后,排水中硫化物浓度约2~3mg/L(返装置本体继续作用),吸附时间30min。

第二阶段,装置本体综合污水进水,总氮15~20mg/L,COD约40mg/L,属于低碳氮比,斜发沸石+铁氧化物填料+高分子吸水材料(8:1:1)混合填料(粒径3~6mm,孔隙率约60%)。吸附氮,初始吸附时间约20min(水加满)然后氮吸附模块1下移与硫吸附模块2嵌合,此时持续进水,保持HRT为1h,氮吸附模块1下移40min后再次上移,保持吸附20min,;下移反应40min,如此周期循环3次后停止进水并进行排水。连续进水阶段处理后水由第二出水管路5排出,排水阶段处理后水由第一出水管路8排出至深度处理工序。出水COD小于 10mg/L,总氮约为1~3mg/L。

第三阶段,氮吸附模块1上移,启动含硫废水进水程序,进入下一个阶段。

该装置产泥量较低,每5次循环可进行一次排泥,污泥将通过排污泥管路14排出。

实施例6

实施例2所述装置本体高5m,筒径为2m,氮吸附模块1及硫吸附模块2高度为2m,装置无曝气,DO控制为小于0.3mg/L;

运行步骤如下:

第一阶段,含硫废水中硫化物含量约25~30mg/L,经铁氧化物混合填料(粒径3~6mm,孔隙率约60%)吸附后,排水中硫化物浓度约2~3mg/L(返回装置本体继续作用)吸附时间 30min。

第二阶段,园区综合废水进水,总氮15~20mg/L,COD约40mg/L,属于低碳氮比,斜发沸石+高分子吸水材料(8:2)混合填料(粒径3~6mm,孔隙率约60%),吸附氮,初始吸附时间约20min(水加满),然后氮吸附模块1下移与硫吸附模2块嵌合,此时持续进水,保持HRT为1h,氮吸附模块1下移40min后再次上移,保持吸附20min,;氮吸附模块1 下移反应40min,如此周期循环3次后停止进水并进行排水。连续进水阶段处理后水将由第二出水管路5排出,排水阶段处理后水将由下部排出至深度处理工序。出水COD约为20 mg/L,总氮约为5~10mg/L。

第三阶段,将氮吸附模块1上移,启动含硫废水进水程序,进入下一个阶段。

该装置产泥量较低,每5次循环可进行一次排泥。

氮吸附模块中添加铁氧化学及硫吸附模块中添加斜发沸石,更有利于硫源氮源的分布,进而有利于硫自养脱氮反应的发生。

- 一种硅工业园废水处理工艺及装置

- 一种含HCL有机硅废水处理工艺及装置