氢燃料电池汽车的碳纤维复合材料产品的裂纹维修方法

文献发布时间:2023-06-19 11:09:54

技术领域

本发明涉及汽车复材产品修复技术领域,尤其涉及氢燃料电池汽车的碳纤维复合材料产品的裂纹维修方法。

背景技术

随着新能源汽车崛起,汽车轻量化被各大主机厂所重视,越来越多的轻量化材料被应用于汽车产品中。碳纤维复合材料由于其优异的高比模量、高比强度以及可设计性等众多优点,成为了汽车轻量化的优选材料,越来越多的汽车生产厂商将碳纤维复合材料应用于汽车产品中,以达到使汽车更轻、更安全的目的。

然而,由于碳纤维复合材料的材料特性,导致采用碳纤维复合材料制作出的产品没有塑性,不像传统的钣金和塑料有一定的塑性和延展性。正是由于没有塑性,导致碳纤维复合材料的产品因剐蹭、碰撞等事故出现裂纹时,常用的维修方式只能是更换损坏部件,进而导致采用碳纤维复合材料制造的汽车后期使用、维修的成本较高。

发明内容

本发明的目的在于针对已有的技术现状,提供氢燃料电池汽车的碳纤维复合材料产品的裂纹维修方法,无需将产品整体更换,成本较低,解决了碳纤维复合材料汽车产品后期维修的问题。

为达到上述目的,本发明采用如下技术方案:

氢燃料电池汽车的碳纤维复合材料产品的裂纹维修方法,包括以下步骤:

S1、根据碳纤维复合材料产品所产生的裂纹确定维修区域的范围,维修区域的形状根据产品上裂纹的实际分布形式而定,确定了维修区域的范围后,进行非维修区域的保护工作,具体流程为:

确定裂纹所在的最小轮廓边界,当裂纹为单一裂纹时,即为包含此裂纹的最小轮廓边界,当裂纹为集中区域裂纹时,则为包含该集中区域内所有裂纹的最小轮廓边界,且最小轮廓边界为规则形状;

最小轮廓边界确定后,将最小轮廓边界的周圈放大Dmm,D≥30mm,即得到维修区域;

维修区域确定后,使用美纹胶带对碳纤维复合材料产品上维修区域以外区域进行粘贴保护;

S2、维修区域的表面打磨粗化及清洁,具体流程为:

使用砂纸对维修区域以内的产品表面进行打磨粗化;

打磨完成后,使用清洁剂对已打磨区域进行清洁擦拭;

S3、修补之前的备料准备工作,包括裁剪碳纤维布和调配树脂两部分;

其中,裁剪碳纤维布的具体流程为:

确定碳纤维修补片的层数N,层数N与产品裂纹区域的壁厚T1、碳纤维布的单层厚度T2的关系如下:N=T1*0.25/T2,且N的计算结果采用进一法原则取整数;

碳纤维修补片的层数N确定后,根据最小轮廓边界、维修区域的形状尺寸确定第一层碳纤维修补片N1、第二层碳纤维修补片N2…第N层碳纤维修补片Nn中每一层碳纤维修补片的形状尺寸,其中,N1的形状尺寸与最小轮廓边界的形状尺寸相同,N2形状尺寸在N1的形状尺寸的基础上周圈放大D/Nmm,N3形状尺寸在N2的形状尺寸的基础上周圈放大D/Nmm,以此类推,Nn的形状尺寸与维修区域的形状尺寸相同;

每一层碳纤维修补片的形状尺寸确定后,使用绘图工具在碳纤维布上画出每一碳纤维修补片的形状,画完后使用剪刀将每一片料片剪出并按使用先后顺序整理收纳;

其中,调配树脂的具体流程为:

所述树脂采用A/B双组分环氧树脂,调配树脂时,将A、B组分按照1:5的质量比进行调配混合;

S4、碳纤维补片修补,具体流程为;

在产品已清洁干净的维修区域的表面刷一层树脂,树脂在产品表面需均匀不可流挂;

然后将第一层碳纤维修补片N1贴在维修区域,N1与维修区域中心重合,在第一层碳纤维修补片N1的表面刷一层树脂,树脂需充分均匀浸润碳纤维修补片且不可流挂;

再按照同样的粘贴方式将第二层碳纤维修补片N2贴在第一层碳纤维修补片N1之上,N2与N1中心重合,在第二层碳纤维修补片N2的表面刷一层树脂,树脂需充分均匀浸润碳纤维修补片且不可流挂;

以此类推,直至第N层碳纤维修补片Nn粘贴完成,Nn粘贴完成后在其表面均匀刷一层树脂,树脂需完全浸润碳纤维补片且不流挂;

最后将修补完成的产品放置于无尘常温环境中静置;

S5、补片加热固化,具体流程为;

修补完成的产品常温静置至表干后,使用热风枪对产品的已补片区域进行加热以加速固化,持续加热至初固化强度;

S6、维修区域后处理,具体流程为:

产品的已补片区域加热固化后,将维修区域以外所粘贴的美纹胶带撕去,然后使用砂纸浸水后对美纹胶带与维修区域相接处的凸台进行打磨,打磨至无凸台为止;打磨完成后将已维修区域擦拭干净即可。

进一步的,当产品表面的裂纹贯穿产品壁厚时,通过步骤S1确定了产品一侧维修区域的范围且进行了非维修区域的保护工作之后,再次通过步骤S1确定产品另一侧维修区域的范围并进行非维修区域的保护工作。

进一步的,步骤S2中,使用砂纸对维修区域以内的产品表面进行打磨粗化时,保持横向、纵向交叉打磨,以确保打磨程度符合要求,同时打磨深度需保持一致。

进一步的,步骤S3中,D/N不小于5mm。

进一步的,步骤S5中,热风枪距离已补片区域的表面150mm,温度设定为100℃。

进一步的,步骤S1-S6完成后,根据产品原始表面的状态及其处于车体的位置确定是否进行表面涂装喷漆。

本发明的有益效果为:

本发明以创新的裂纹维修方法对碳纤维复合材料产品的裂纹区域进行修复,使其满足使用的强度要求,无需将产品整体更换,成本较低,解决了碳纤维复合材料汽车产品后期维修的问题。

附图说明

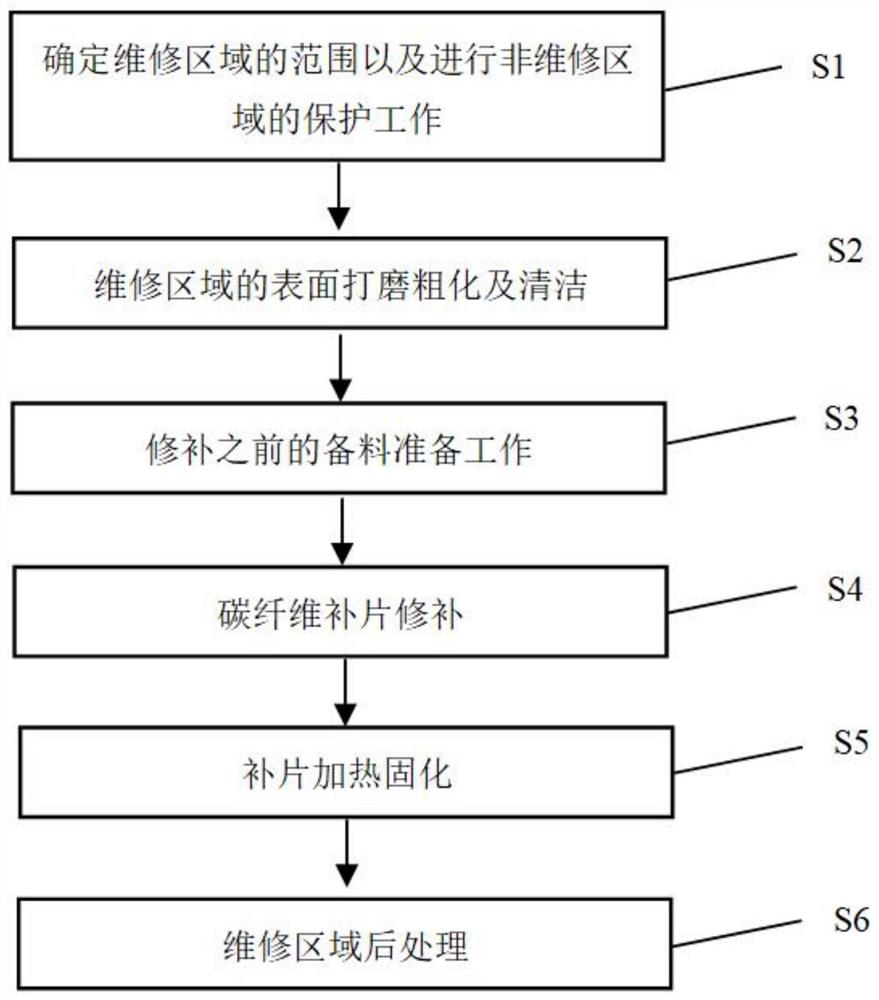

附图1为本发明裂纹维修方法的流程图;

附图2为本发明确定维修范围的示意图(最小轮廓边界为方形);

附图3为本发明确定维修范围的示意图(最小轮廓边界为圆形)。

具体实施方式

下面结合附图对本发明作进一步说明。

请参阅图1所示,氢燃料电池汽车的碳纤维复合材料产品的裂纹维修方法,氢燃料电池汽车的碳纤维复合材料产品即采用碳纤维复合材料制作的汽车零部件,包括以下步骤:

S1、根据碳纤维复合材料产品所产生的裂纹确定维修区域的范围,维修区域的形状根据产品上裂纹的实际分布形式而定,确定了维修区域的范围后,进行非维修区域的保护工作;S2、维修区域的表面打磨粗化及清洁;S3、修补之前的备料准备工作,包括裁剪碳纤维布和调配树脂两部分;S4、碳纤维补片修补;S5、补片加热固化;S6、维修区域后处理。

步骤S1的具体流程为:

确定裂纹所在的最小轮廓边界,当裂纹为单一裂纹时,即为包含此裂纹的最小轮廓边界,当裂纹为集中区域裂纹时,则为包含该集中区域内所有裂纹的最小轮廓边界,且最小轮廓边界为规则形状;最小轮廓边界确定后,将最小轮廓边界的周圈放大Dmm,D≥30mm,即得到维修区域;维修区域确定后,使用美纹胶带对碳纤维复合材料产品上维修区域以外区域进行粘贴保护。

请参阅图2-3所示,最小轮廓边界为A1,维修区域为A2。图2中,最小轮廓边界为方形,最小轮廓边界的周圈放大30mm,得到维修区域;图3中,最小轮廓边界为圆形,最小轮廓边界的周圈放大40mm,得到维修区域。

当产品表面的裂纹贯穿产品壁厚时,通过步骤S1确定了产品一侧维修区域的范围且进行了非维修区域的保护工作之后,再次通过步骤S1确定产品另一侧维修区域的范围并进行非维修区域的保护工作。

当产品表面的裂纹延伸至产品边缘时,则将产品的边缘作为维修区域的边界。

步骤S2的具体流程为:

使用砂纸对维修区域以内的产品表面进行打磨粗化,砂纸采用240目;打磨完成后,使用清洁剂对已打磨区域进行清洁擦拭。使用砂纸对维修区域以内的产品表面进行打磨粗化时,保持横向、纵向交叉打磨,以确保打磨程度符合要求,同时打磨深度需保持一致,避免同一维修区域内出现因打磨而导致高低不平的现象。

步骤S3中,裁剪碳纤维布的具体流程为:

确定碳纤维修补片的层数N,层数N与产品裂纹区域的壁厚T1、碳纤维布的单层厚度T2的关系如下:N=T1*0.25/T2,且N的计算结果采用进一法原则取整数;碳纤维修补片的层数N确定后,根据最小轮廓边界、维修区域的形状尺寸确定第一层碳纤维修补片N1、第二层碳纤维修补片N2…第N层碳纤维修补片Nn中每一层碳纤维修补片的形状尺寸,其中,N1的形状尺寸与最小轮廓边界的形状尺寸相同,N2形状尺寸在N1的形状尺寸的基础上周圈放大D/Nmm,N3形状尺寸在N2的形状尺寸的基础上周圈放大D/Nmm,以此类推,Nn的形状尺寸与维修区域的形状尺寸相同;每一层碳纤维修补片的形状尺寸确定后,使用绘图工具(比如直尺、圆规、记号笔等)在碳纤维布上画出每一碳纤维修补片的形状,画完后使用剪刀将每一片料片剪出并按使用先后顺序整理收纳。

作为优选的,D/N不小于5mm,以确保维修后产品的外观质量。若实际计算得出的D/N小于5mm,则应适当增加尺寸D。

步骤S3中,调配树脂的具体流程为:

所述树脂采用A/B双组分环氧树脂,环氧树脂为常温固化体系,常温下固化24小时即可达到60%的固化度,随后可以进行相关的打磨、搬运处理。

调配树脂时,将A、B组分按照1:5的质量比进行调配混合。树脂的使用总量根据维修区域的大小和碳纤维修补片的数量而定。单次调配的树脂需要在1小时内使用完毕,如超出1小时则需重新调配树脂进行作业,调配搅拌的过程中需缓慢搅拌以避免搅拌过程中产生过多气泡。

步骤S4的具体流程为:

使用1寸木柄毛刷或其他毛刷,在产品已清洁干净的维修区域的表面刷一层树脂,树脂在产品表面需均匀不可流挂;然后将第一层碳纤维修补片N1贴在维修区域,N1与维修区域中心重合,在第一层碳纤维修补片N1的表面刷一层树脂,树脂需充分均匀浸润碳纤维修补片且不可流挂;再按照同样的粘贴方式将第二层碳纤维修补片N2贴在第一层碳纤维修补片N1之上,N2与N1中心重合,在第二层碳纤维修补片N2的表面刷一层树脂,树脂需充分均匀浸润碳纤维修补片且不可流挂;以此类推,直至第N层碳纤维修补片Nn粘贴完成,Nn粘贴完成后在其表面均匀刷一层树脂,树脂需完全浸润碳纤维补片且不流挂;最后将修补完成的产品放置于无尘常温环境中静置,静置时间需4小时以上。

步骤S5的具体流程为:

修补完成的产品常温静置至表干后,使用热风枪对产品的已补片区域进行加热以加速固化,持续加热至初固化强度。热风枪距离已补片区域的表面150mm,温度设定为100℃,加热固化的时间不低于2小时。

步骤S6的具体流程为:

产品的已补片区域加热固化后,将维修区域以外所粘贴的美纹胶带撕去,然后使用砂纸浸水后对美纹胶带与维修区域相接处的凸台进行打磨,砂纸采用400目,打磨至无凸台为止;打磨完成后将已维修区域擦拭干净即可。打磨过程中,需要确保有充足的水对砂纸和打磨区域浸润,以避免影响打磨后的表观质量。

步骤S1-S6完成后,根据产品原始表面的状态及其处于车体的位置确定是否进行表面涂装喷漆。对于汽车的覆盖件或内饰装饰件等,在修复后均需进行涂装喷漆,使其与车身色保持一致;对于下车体或底盘区域的碳纤维件,则不需要进行涂装喷漆。

本发明以创新的裂纹维修方法对碳纤维复合材料产品的裂纹区域进行修复,使其满足使用的强度要求,无需将产品整体更换,成本较低,解决了碳纤维复合材料汽车产品后期维修的问题。

当然,以上仅为本发明较佳实施方式,并非以此限定本发明的使用范围,故,凡是在本发明原理上做等效改变均应包含在本发明的保护范围内。

- 氢燃料电池汽车的碳纤维复合材料产品的裂纹维修方法

- 一种用于飞机主轮上腐蚀裂纹的维修方法