一种气辅模具气针和气辅设备

文献发布时间:2023-06-19 11:09:54

技术领域

本发明涉及气辅注塑设备领域,具体涉及一种气辅模具气针和气辅设备。

背景技术

气辅成型是指在塑胶充填到型腔适当的时候(75%~99.9%)注入惰性高压氮气,气体推动融熔塑胶继续充填满型腔,用气体保压来代替塑胶保压过程的一种注塑成型技术。气辅成型的优点很多,比如降低产品的残余应力,使产品不变形;解决和消除产品表面缩痕问题,应用于厚度变化大的产品;缩短产品生产成型周期时间,提高生产效率;节省塑胶原材料。

气体辅助注塑的过程可归纳为:

注塑期:以定量塑化塑料充填入模腔内。所需塑料份量要通过实验找出来,以保证在充氮期间,气体不会把成品表面冲破及能有一个理想的充氮体积。

充气期:可以在注射中或后的不同时间注入气体,气体注入的压力必需大于注塑压力,以达至产品成中空状态。

保压期:当成品内部被气体填充后,气体在成品中空部分的压力就成为保压压力,可大大减低成品的缩水及变形率。

排气期:成品定型后排出成品内部的高压气体,气体压力渐渐降至大气压力。

脱模期:成品由膜腔内顶出。

传统的气针结构均为固定气针,在气辅注塑过程中,气体仅能通过气针间的配合间隙进行进气和回气。为了防止在注塑过程中但还未达到进气的阶段中,塑料熔胶从气针嘴的间隙中进入气针内从而堵塞气针,气针的间隙尺寸必须设计的很小且无法扩大,现有固定式气针的单边间隙在0.02mm左右。

气针间隙的大小直接决定了注塑过程中进气和回气的时长,进而影响了整个气辅注塑过程生产周期,现有的气辅注塑周期中,进气和回气的时长占了比较大的比重,如何降低进气和回气时间是当前需要解决的一个技术问题。

发明内容

为避免背景技术的不足之处,本发明提供一种气辅模具气针,可增大气针的进气间隙,提高了单位时间的进气回气量,缩短进气回气时间。

本发明提出的一种气辅模具气针,包括气接头、固定座、外气针、内气针、驱动机构,外气针包括入气端、出气端以及连通两者的通孔,外气针的入气端固定安装在固定座上;气接头与固定座固定连接;固定座整体密封,内部具有气体通道,气体通道两端分别连通气接头和外气针的入气端;内气针包括后端、杆体和前端,后端位于固定座内部,前端和杆体穿入外气针的通孔,杆体的外径小于外气针通孔的内径;驱动机构与内气针的后端固定连接并可带动内气针运动;当内气针处于第一限位位置时,内气针的前端封闭外气针的出气端;当内气针处于第二限位位置时,内气针的前端不再封闭外气针的出气端。

一种优选的,驱动机构包括驱动缸,驱动缸为双作用式驱动缸,驱动缸的活塞杆与内气针的后端固定连接,活塞杆上下运动的同时可带动内气针上下移动。

另一种优选的,驱动机构包括驱动缸、移动座、压缩弹簧,移动座和压缩弹簧设在固定座内部;内气针的后端固定在移动座上并随移动座上下移动;压缩弹簧处于压缩状态,一端与固定座内底面接触,另一端与移动座接触;压缩弹簧对移动座施加压力使其向下移动同时带动内气针向下移动;驱动缸为单作用式驱动缸,当工作时驱动缸的活塞杆对移动座施加压力使其向上移动同时带动内气针向上移动。可选的,驱动缸为液压缸、气缸或电动缸。

再一种优选的,驱动机构包括电机,电机的转动轴与内气针的后端固定连接,转动轴正反转动的同时可带动内气针正反转动。

一种优选的,固定座包括密封配合固定的第一固定座和第二固定座,驱动机构和内气针的后端设在第一固定座和第二固定座形成的空腔内;第二固定座内具有介质通道,介质通道可通过用于驱动驱动机构的驱动介质;驱动机构安装后密封隔开空腔和介质通道;驱动介质包括液体、气体、导线。

另一种优选的,固定座一端具有放置内气针后端的凹槽,驱动机构包括驱动缸或电机,驱动缸或电机前端头部具有法兰盘,法兰盘通过螺栓与固定座固定并密封封闭固定座的凹槽。

进一步的,内气针的前端包括封闭部和颈部,封闭部的外径等于外气针的出气端的内径,颈部的外径小于封闭部的外径;当内气针处于第一限位位置时,内气针的封闭部位于外气针的出气端处,外气针的出气端被内气针的封闭部封闭;当内气针处于第二限位位置时,内气针的颈部位于外气针的出气端处,外气针的出气端不再被内气针的封闭部封闭。

本发明还提出的一种气辅设备,包括如上任意一项所述的气辅模具气针。

本发明有益效果在于改进了气针的结构,将气针改为活动式气针,气针包括外气针和内气针,内气针可上下移动进而打开或封闭外气针的进气口,通过这种设置,在注塑阶段不必担心塑料熔胶回流,在充气阶段又可以将气针的进气间隙可以设置的很大,直接效果是大大提高了单位时间的进气量和回气量,进而缩短进气时间和回气时间;最终效果是缩短了注塑产品的生产周期,增加单位时间内注塑产品的生产数量,总体上降低了单个注塑产品的生产成本。

附图说明

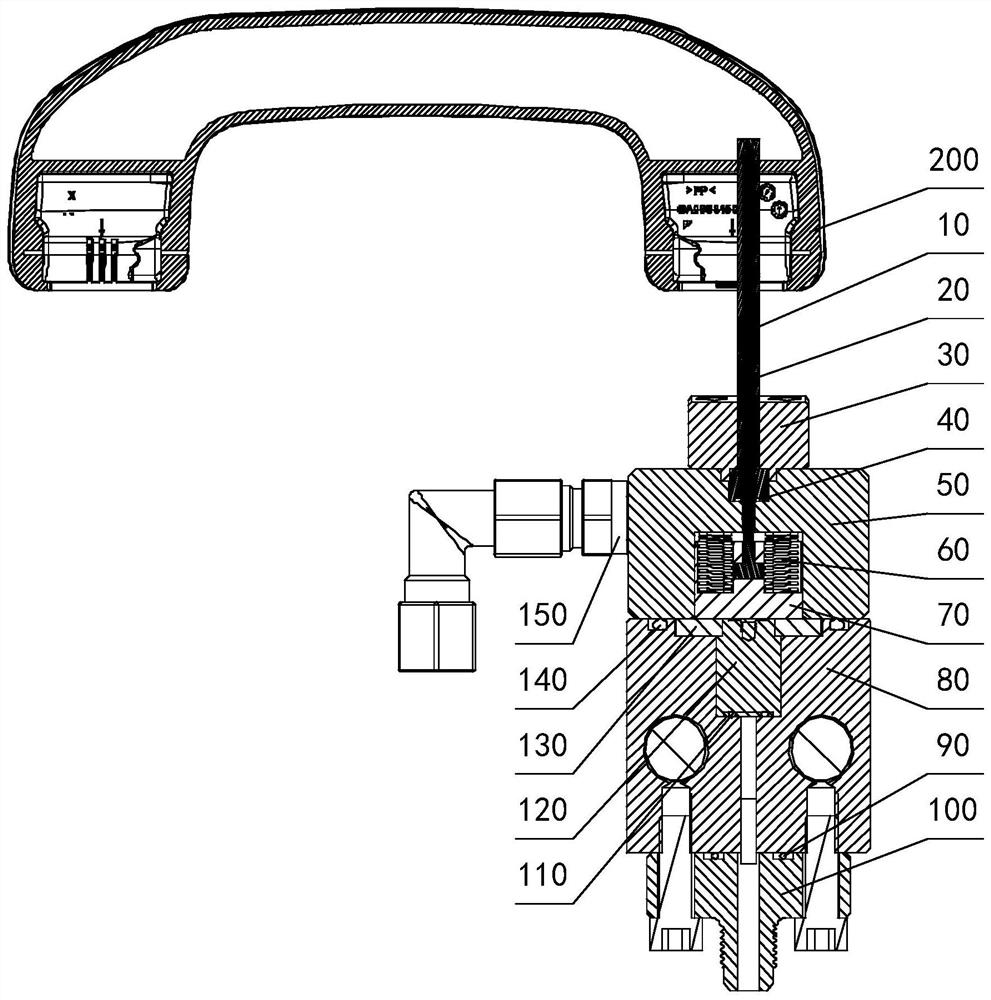

图1是实施例气辅模具气针的立体示意图。

图2是实施例气辅模具气针不进气时的剖面结构示意图。

图3是实施例气辅模具气针的进气时的剖面结构示意图。

图4是实施例气辅模具气针中外气针的剖面结构示意图。

图5是实施例气辅模具气针中内气针的剖面结构示意图。

图6是实施例气辅模具气针不进气时外气针和内气针配合的放大示意图。

图7是实施例气辅模具气针进气时外气针和内气针配合的放大示意图。

附图标记如下:10-外气针;20-内气针;30-外针定位块;40-外针密封圈;50-气针固定座;60-压缩弹簧;70-内针活动块;80-液压缸固定座;90-液压接头密封圈;100-液压接头;110-液压缸密封圈;120-液压缸;130-液压缸定位块;140-固定座密封圈;150-气接头;200-注塑手柄件。

具体实施方式

以下结合附图和具体实施例对本发明作进一步说明。

实施例,参照附图1-7,一种气辅模具气针,包括外气针10、内气针20、外针定位块30、外针密封圈40、气针固定座50、压缩弹簧60、内针活动块70、液压缸固定座80、液压接头密封圈90、液压接头100、液压缸密封圈110、液压缸120、液压缸定位块130、固定座密封圈140、气接头150;

气针固定座50具有上凹槽和下凹槽,上凹槽和下凹槽之间具有可供内气针20穿过的圆孔;液压缸固定座80上端面具有液压槽,液压槽的底面还具有贯穿液压缸固定座80下端面的介质通道;液压缸固定座80与气针固定座50之间通过螺栓固定连接,两者之间还设有固定座密封圈140;

外气针10具有贯穿的通孔12,通孔两端分别为入气端11和出气端13,出气端13处的内径小于通孔12内径;外气针的入气端11设在气针固定座50的上凹槽内,外针定位块30穿过外气针10将外气针的入气端11固定安装在气针固定座50的上凹槽内,外针定位块30和气针固定座50之间通过螺栓固定,外气针的入气端11与气针固定座50之间设有外针密封圈40;

内气针20包括后端23、杆体22和前端21,内气针20的杆体外径小于外气针通孔12的内径,内气针20的前端21和杆体22穿入外气针的通孔12;内气针的前端21包括封闭部21a和颈部21b,颈部21b的外径小于封闭部21a的外径,封闭部21a的外径等于外气针的出气端13的内径;内气针的后端23设在气针固定座50的下凹槽内,气针固定座50的下凹槽内还设有内针活动块70和压缩弹簧60,内针活动块70与内气针的后端23固定连接并可带动内气针20复位或移动;

气接头150与气针固定座50固定连接;气针固定座50内部具有气体通道,气体通道两端分别连通气接头150和外气针10的入气端;

液压缸固定座80的液压槽内设有液压缸120和液压缸定位块130,气针固定座50的下端面抵住液压缸定位块130使得液压缸定位块130进而约束固定液压缸120,液压缸120与液压槽底面之间还设有液压缸密封圈110;液压缸固定座80的下端面设有液压接头100,液压缸固定座80与液压接头100之间通过螺栓固定连接,两者之间还设有液压接头密封圈90;高压液体可通过介质通道进入液压缸120使液压缸120工作。

当液压缸120不工作时,压缩弹簧60对内针活动块70施加下压力推动内针活动块70向下复位,内针活动块70带动内气针20复位,内气针20的封闭部位于外气针10的出气端处,进而封闭外气针10的出气端,如图6所示;当液压缸120工作时,液压缸120的活塞杆伸出对内针活动块70施加上压力推动内针活动块70向上移动,内针活动块70带动内气针20移动,内气针20的颈部位于外气针10的出气端处,进而打开外气针10的出气端,如图7所示。

本实施例气辅模具气针的具体工作原理为:

在注塑前期,气针进入注塑手柄件200内部,液压接头100处外接的液压设备无压力输出,也即没有高压油液进入液压缸120,液压缸120不工作;此时,在气针固定座50内部,压缩弹簧60对内针活动块70施加下压力,内气针20被内针活动块70带动处于复位状态,外气针的出气端被11内气针的前端21封闭,塑料熔胶无法进入外气针的通孔12内,如图2所示;

当塑料注塑量达到一定程度时进入充气期,此时,气接头150处外接的气压设备先输出高压气体,高压气体顺着气体通道进入外气针的通孔12;液压接头100处外接的液压设备后输出高压油液,高压油液进入液压缸120使液压缸120工作,液压缸120的活塞杆伸长并对内针活动块70施加大于压缩弹簧60下压力的上压力,内针活动块70向上移动,与此同时内气针20被内针活动块70带动向上移动,外气针的出气端11不再被内气针的前端21封闭,高压气体从外气针的出气端11与内气针20的颈部21b之间的间隙进入注塑手柄件200内部,使产品内部快速行成空腔,如图3所示;

在经过充气期和保压期后进入排气期,此时,气接头150处外接的气压设备泄气,注塑手柄件200内部的高压气体反过来从气针间隙回气。当注塑手柄件200内部的气体压力降至大气压力后,液压接头100处外接的液压设备不再输出高压油液,液压缸120的活塞杆对内针活动块70施加的上压力消失,压缩弹簧60对内针活动块70施加的下压力使内针活动块70向下移动,与此同时内气针20被内针活动块70带动向下移动重新进入复位状态,外气针的出气端11被内气针20的前端21重新封闭。最后气针退出注塑手柄件200,注塑手柄件200成品开始脱模,脱模过程与现有技术相同,此处不再赘述。

本实施例气辅模具气针可用于任何类型的气辅设备,其主要改进点在于气针的结构,现有的气针为固定式气针,为了防止在注塑阶段塑料熔胶从气针嘴的间隙中进入气针内从而堵塞气针,气针的进气间隙尺寸很小,单位时间内进气回气量受限。而本实施例的气针为活动式气针,气针包括外气针10和内气针20,内气针20可上下移动进而打开或封闭外气针10的进气口,通过这种设置,在注塑阶段不必担心塑料熔胶回流,在充气阶段又可以将气针的进气间隙可以设置的很大,直接效果是大大提高了单位时间的进气量和回气量,进而缩短进气时间和回气时间,申请人实际使用的效果是进气回气时间在原基础上降低40%;最终效果是缩短了注塑产品的生产周期,增加单位时间内注塑产品的生产数量,总体上降低了单个注塑产品的生产成本。

除此之外,由于现有的固定式气针进气间隙尺寸很小,为了保证注塑产品内的气压压强维持在一定程度,气辅设备输出的高压气体压强需远大于注塑产品内部的气压压强。本实施例采用活动式气针后,增大了进气间隙,可大幅降低气辅设备输出的高压气体压强,申请人实际使用的效果是气辅设备输出的高压气体压强可以从原来的200MPa降低到了80MPa,有效减低气辅设备的负荷,延长设备维修保养时间。

本实施例液压缸120优选油缸,除了油缸还可以采用其他介质的液压缸120、气缸或电动缸等驱动缸替代。

本实施例液压缸120选用单作用式液压缸120,液压缸120工作时通过伸出的活塞杆带动内气针20向上移动,液压缸120不工作时通过压缩弹簧60带动内气针20向下复位;除此之外还可以选用双作用式液压缸120,双作用式液压缸120的活塞杆与内气针20的后端固定连接,内气针20向上移动或向下复位均通过活塞杆实现,相比单作用式液压缸120,采用双作用式液压缸120可省去压缩弹簧60和内针活动块70。

本实施例液压缸120的安装方式采用安装在液压缸固定座80的内部,除此之外还可以采用前端头部具有法兰盘的液压缸120,法兰盘通过螺栓与气针固定座50固定并密封封闭气针固定座50的下凹槽。

本发明中,内气针的运动方式可以是上下移动或左右旋转。本实施例提供的是一种内气针相对于外气针上下移动运动的技术方案,除此之外,还可以采用内气针相对于外气针左右旋转运动的技术方案,这种技术方案可通过电机的转动轴驱动内气针旋转,内气针的前端和外气针的出气端需要进行特殊结构配合,使得在内气针复位时内气针的前端封闭外气针的出气端,在内气针旋转时内气针的前端不再封闭外气针的出气端。

虽然本发明已通过参考优选的实施例进行了描述,但是,本领域普通技术人员应当了解,可以不限于上述实施例的描述,在权利要求书的范围内,可作出形式和细节上的各种变化。

- 一种气辅模具气针和气辅设备

- 一种气辅成型模具的进气针机构