一种阀门红冲设备

文献发布时间:2023-06-19 11:09:54

技术领域

本发明涉及一种阀门红冲设备。

背景技术

阀门红冲设备是一种能将铜棒按照一定长度切断并加热烧红,然后再进行挤压成型以制得阀门坯料的自动化设备;现有阀门红冲设备在将铜棒制成阀门坯料后,阀门坯料不能自动出料,只能借助人工手动取出,因此劳动强度大,工作效率低,而且操作人员直接与高温的阀门坯料接触,存在安全隐患;此外,阀门红冲设备的动模和定模的冷却效果也较差,进而导致了阀门坯料的脱模较为困难,一旦脱模发生卡涩,则必须停机并手动取出阀门坯料,从而导致生产中断,亟需等待解决。

发明内容

针对上述现有技术的现状,本发明所要解决的技术问题在于提供一种具备自动出料功能以大幅减小了劳动强度并提高了工作效率且彻底消除了安全隐患,同时大幅提升了动模和定模的冷却效果以降低了阀门坯料脱模难度的阀门红冲设备。

本发明解决上述技术问题所采用的技术方案为:一种阀门红冲设备,包括主机、设于主机右侧的台柜以及从右往左依次设于台柜顶部的上料机构、送料机构、加热机构和切料机构,主机包括机柜、设于机柜底部的挤压机构、设于挤压机构顶部的定模、设于定模一侧的进料机构、四个竖直固定在机柜顶部与定模之间并两两对称分布的导柱、活动设于四个导柱之间的动模以及设于机柜顶部上方并可驱动动模沿四个导柱上下移动的加压机构,其特征在于,所述主机还包括出料机构和冷却系统,所述出料机构和冷却系统均设于机柜内并相互配合;所述出料机构包括支架、连杆、背板、第一侧块、第二侧块、第一气缸、端块、牵引板、撑架、接料斗、托条、导轨和启闭装置,所述支架固定在动模的顶部,所述背板可拆卸的固定在左前侧的一个导柱上,所述第一侧块和第二侧块均固定在背板的前侧并分别设于左前侧的一个导柱的左右两侧,所述第一气缸固定在第一侧块和第二侧块之间,所述第一气缸的伸缩端横向向左设置,所述托条横向固定在背板后侧,所述导轨横向固定在托条上侧,所述牵引板横向设于导轨的上方,所述导轨上还套设有若干个滑块,每个所述滑块的顶部均固定在牵引板下侧,所述连杆的一端可转动的连接在支架顶部,所述连杆的另一端可转动的连接在牵引板的左端上侧;所述端块固定在牵引板左端并与第一气缸的伸缩端相互配合,所述接料斗通过撑架倾斜固定在牵引板左侧;所述接料斗左低右高设置,所述接料斗的左端底部开设有出料口,所述启闭装置设于出料口处。

优选地,所述启闭装置包括挡板、扭力轴、V型块和滚轮,所述扭力轴的内轴可转动的横向固定在接料斗底部并设于出料口的右侧下方,所述V型块固定在扭力轴的外部轴套上,所述挡板固定在V型块的一端上侧并在扭力轴的反扭转力作用下紧贴在出料口底部,所述滚轮可转动的连接在V型块的另一端;所述托条的左端后侧还固定有第二气缸,所述第二气缸的伸缩端横向向右设置,所述第二气缸的伸缩端上还固定有推头,所述推头与滚轮相互配合。

优选地,所述冷却系统包括第一罐体、第一出料管、第一电磁阀、第一调节阀、第一单向阀、第二出料管、第二电磁阀、第三出料管、第四出料管、四通、第二罐体、第三罐体、第三电磁阀、第二单向阀、第二调节阀和第四电磁阀;所述第一出料管的一端与第一罐体的出液口相连,所述第一电磁阀、第一调节阀和第一单向阀沿物料流动方向依次设于第一出料管上,所述第二出料管的一端、第三出料管的一端、第四出料管的一端和第二罐体的出液口分别与四通的四个接口相连,所述第四电磁阀设于第四出料管上,所述第二出料管的另一端连接在第一出料管上并设于第一单向阀的下游侧,所述第二电磁阀设于第二出料管上;所述第三电磁阀、第二单向阀和第二调节阀沿物料流动方向依次设于第三出料管上,所述第三罐体的出液口连接在第三出料管上并设于第三电磁阀的上游侧,所述第三出料管的另一端连接在第四出料管上并设于第四电磁阀的下游侧;所述第三罐体上还设有搅拌装置。

优选地,所述冷却系统还包括沉淀罐,所述第一罐体的出液口连接在沉淀罐的底部一侧并与沉淀罐内部相互连通,所述第一出料管的一端连接在沉淀罐的顶部一侧并与沉淀罐内部相互连通。

优选地,所述第一出料管的另一端与定模和动模的内部均相连。

优选地,所述接料斗的内部底部还固定有多个横向依次排布的隔热杆,多个所述隔热杆的左端均设于出料口的右侧。

优选地,所述端块中还嵌设有横向分布的缓冲器,所述缓冲器的伸缩端横向向右设置并与第一侧块的左侧相互配合。

优选地,所述机柜的左侧开设有出料孔,所述机柜的左侧外壁上还固定有倾斜设置的出料槽,所述出料槽的较高端穿过出料孔并伸入到机柜内部并与出料口相互配合。

优选地,所述接料斗的右端前后两侧还均固定有一个第一雾化喷头和一个第二雾化喷头,两个所述第一雾化喷头的出雾口分别穿过接料斗前后两侧并均朝着动模的方向倾斜向上设置;两个所述第二雾化喷头的出雾口并均朝着定模的方向倾斜向下设置。

优选地,两个所述第一雾化喷头的进液口和两个所述第二雾化喷头的进液口均并联在第四出料管的另一端。

与现有技术相比,本发明的优点在于:本发明能将成型后的阀门坯料自动向外移出以具备自动出料功能,无需借助人工手动取出,从而大幅减小了劳动强度并提高了工作效率,同时有效避免了操作人员直接与高温的阀门坯料接触以彻底消除了安全隐患;此外,本发明还借助冷却系统大幅提升了动模和定模的冷却效果,进而降低了阀门坯料的脱模难度以保证生产连续进行。

附图说明

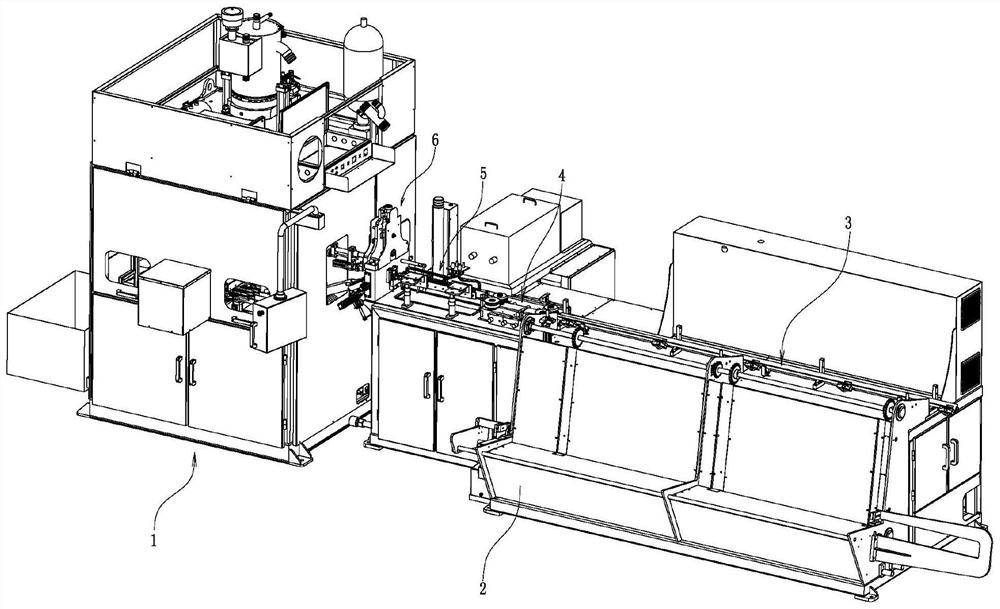

图1为本发明的右前侧结构图;

图2为本发明的主机的左前侧结构图;

图3为本发明的出料机构的左前侧结构图;

图4为本发明的出料机构的右后侧结构图;

图5为本发明的隔热杆的排布位置图;

图6为本发明的出料孔和出料槽的结构位置图;

图7为本发明的冷却系统的结构原理图。

具体实施方式

除非另外定义,本发明使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本发明中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

为了保持本发明实施例的以下说明清楚且简明,本发明省略了已知功能和已知部件的详细说明。

如图1~7所示,一种阀门红冲设备,包括主机1、设于主机1右侧的台柜2以及从右往左依次设于台柜2顶部的上料机构3、送料机构4、加热机构5和切料机构6,主机1包括机柜11、设于机柜11底部的挤压机构12、设于挤压机构12顶部的定模14、设于定模14一侧的进料机构17、四个竖直固定在机柜11顶部与定模14之间并两两对称分布的导柱16、活动设于四个导柱16之间的动模15以及设于机柜11顶部上方并可驱动动模15沿四个导柱16上下移动的加压机构13;铜棒在上料机构3的作用下向上提升到台柜2的顶部,然后在送料机构4的作用下横向向左移动,以使铜棒的左端伸入到加热机构5中,进而使插入到加热机构5中的部分铜棒加热至一定温度并呈现出红色,加热后的铜棒在送料机构4的作用下继续左移并穿过切料机构6,当加热后的铜棒向左伸出到一定长度后,切料机构6将加热后的铜棒切断以形成短料并送入到进料机构17中,不符合长度要求的短料在进料机构17的作用下直接向外剔除,而符合长度要求的短料被进料机构17移入定模14中,加压机构13驱动动模15下移以与定模14相互契合,接着,挤压机构12对位于定模14和动模15之间的短料进行冲压成型,上述原理均为现有技术,而本发明的特点在于:主机1还包括出料机构18和冷却系统19,出料机构18和冷却系统19均设于机柜11内并相互配合;出料机构18包括支架181、连杆182、背板183、第一侧块187、第二侧块188、第一气缸184、端块189、牵引板185、撑架1821、接料斗186、托条1822、导轨1810和启闭装置,支架181固定在动模15的顶部,背板183可拆卸的固定在左前侧的一个导柱16上,第一侧块187和第二侧块188均固定在背板183的前侧并分别设于左前侧的一个导柱16的左右两侧,第一气缸184固定在第一侧块187和第二侧块188之间,第一气缸184的伸缩端横向向左设置,托条1822横向固定在背板183后侧,导轨1810横向固定在托条1822上侧,牵引板185横向设于导轨1810的上方,导轨1810上还套设有若干个滑块1811,每个滑块1811的顶部均固定在牵引板185下侧,连杆182的一端可转动的连接在支架181顶部,连杆182的另一端可转动的连接在牵引板185的左端上侧;端块189固定在牵引板185左端并与第一气缸184的伸缩端相互配合,接料斗186通过撑架1821倾斜固定在牵引板185左侧;接料斗186左低右高设置,接料斗186的左端底部开设有出料口1861,启闭装置设于出料口1861处。

启闭装置包括挡板1814、扭力轴1815、V型块1816和滚轮1817,扭力轴1815的内轴可转动的横向固定在接料斗186底部并设于出料口1861的右侧下方,V型块1816固定在扭力轴1815的外部轴套上,挡板1814固定在V型块1816的一端上侧并在扭力轴1815的反扭转力作用下紧贴在出料口1861底部,滚轮1817可转动的连接在V型块1816的另一端;托条1822的左端后侧还固定有第二气缸1812,第二气缸1812的伸缩端横向向右设置,第二气缸1812的伸缩端上还固定有推头1813,推头1813与滚轮1817相互配合。

冷却系统19包括第一罐体191、第一出料管193、第一电磁阀196、第一调节阀195、第一单向阀194、第二出料管1910、第二电磁阀1911、第三出料管1912、第四出料管199、四通198、第二罐体197、第三罐体1913、第三电磁阀1915、第二单向阀1916、第二调节阀1917和第四电磁阀1918;第一出料管193的一端与第一罐体191的出液口相连,第一电磁阀196、第一调节阀195和第一单向阀194沿物料流动方向依次设于第一出料管193上,第二出料管1910的一端、第三出料管1912的一端、第四出料管199的一端和第二罐体197的出液口分别与四通198的四个接口相连,第四电磁阀1918设于第四出料管199上,第二出料管1910的另一端连接在第一出料管193上并设于第一单向阀194的下游侧,第二电磁阀1911设于第二出料管1910上;第三电磁阀1915、第二单向阀1916和第二调节阀1917沿物料流动方向依次设于第三出料管1912上,第三罐体1913的出液口连接在第三出料管1912上并设于第三电磁阀1915的上游侧,第三出料管1912的另一端连接在第四出料管199上并设于第四电磁阀1918的下游侧;第三罐体1913上还设有搅拌装置1914。

冷却系统19还包括沉淀罐192,第一罐体191的出液口连接在沉淀罐192的底部一侧并与沉淀罐192内部相互连通,第一出料管193的一端连接在沉淀罐192的顶部一侧并与沉淀罐192内部相互连通。

第一出料管193的另一端与定模14和动模15的内部均相连。

接料斗186的内部底部还固定有多个横向依次排布的隔热杆1819,多个隔热杆1819的左端均设于出料口1861的右侧。

端块189中还嵌设有横向分布的缓冲器1818,缓冲器1818的伸缩端横向向右设置并与第一侧块187的左侧相互配合。

机柜11的左侧开设有出料孔111,机柜11的左侧外壁上还固定有倾斜设置的出料槽1820,出料槽1820的较高端穿过出料孔111并伸入到机柜11内部并与出料口1861相互配合。

接料斗186的右端前后两侧还均固定有一个第一雾化喷头1823和一个第二雾化喷头1824,两个第一雾化喷头1823的出雾口分别穿过接料斗186前后两侧并均朝着动模15的方向倾斜向上设置;两个第二雾化喷头1824的出雾口并均朝着定模14的方向倾斜向下设置;两个第一雾化喷头1823的进液口和两个第二雾化喷头1824的进液口均并联在第四出料管199的另一端。

工作原理:高温短料在成型后形成阀门坯料,加压机构13带动动模15上移以离开定模14,阀门坯料嵌入在动模15中并随动模15同时上移;动模15的上移会借助连杆182向右拉动牵引板185使其借助若干个滑块1811沿导轨1810向右平移,进而借助撑架1821带动接料斗186向右移动,直到缓冲器1818的伸缩端顶紧在第一侧块187的左侧,此时,接料斗186的右端位于动模15的下方。

阀门坯料在动模15中顶杆的作用下脱离动模15并向下掉落到多个隔热杆1819上,进而倾斜向左滑动到出料口1861中并借助挡板1814停留在接料斗186中。

驱动第一气缸184的伸缩端向外伸出,进而借助端块189向左推动牵引板185,同时,加压机构13带动动模15下移以靠近定模14,进而借助连杆182向左继续拉动牵引板185向左平移,从而带动接料斗186向左移动以位于动模15的左侧,接着,进料机构17抓取下一个合格的短料放入到定模14中以借助挤压机构12开始下一次的冲压成型。

当动模15重新与定模14契合后,接料斗186左移到底,驱动第二气缸1812的伸缩端向外伸出,进而借助推头1813推动滚轮1817,从而借助V型块1816带动扭力轴1815转动一定角度,进而带动挡板1814向下摆动以离开出料口1861,此时的阀门坯料沿挡板1814下滑到出料槽1820中,最终向外输出以实现自动出料。

接着,加压机构13带动动模15上移以再次离开定模14,接料斗186再次右移以接取下一个阀门坯料,当滚轮1817跟随接料斗186后移以离开推头1813后,扭力轴1815借助自身的反扭转力带动挡板1814向上摆动以封住出料口1861,以便于接取下一个阀门坯料;上述过程形成一个循环。

将脱模剂装入到第一罐体191中,将压力空气通入到第二罐体197中,再将石墨粉和机油装入到第三罐体1913中并启动搅拌装置1914持续工作以使石墨粉和机油充分混合并防止石墨粉沉淀。

当动模15与定模14即将分离时,打开第一电磁阀196和第二电磁阀1911,脱模剂就会经由沉淀罐192进入到第一出料管193中,压力空气则经由四通198和第二出料管1910进入到第一出料管193中并与脱模剂相互混合后通入到定模14和动模15内以利于阀门坯料的脱模,第一单向阀194能防止压力空气使脱模剂倒流,第一调节阀195能调节脱模剂输出流量的大小;从第一罐体191出来的脱模剂在进入到沉淀罐192后能进行自动沉淀,进而将混入在脱模剂中的杂质沉淀出来以防止其进入到第一出料管193中。

当动模15与定模14相互分离后,打开第三电磁阀1915和第四电磁阀1918,石墨粉和机油经由第三出料管1912进入到第四出料管199中,同时压力空气则经由四通198进入到第四出料管199以与石墨粉和机油相互混合并输入到两个第一雾化喷头1823的进液口和两个第二雾化喷头1824的进液口中;最终,两个第一雾化喷头1823的出液口会将石墨粉和机油的混合喷雾利用压力空气喷洒到动模15和阀门坯料上以起到冷却作用,而两个第二雾化喷头1824会将石墨粉和机油的混合喷雾利用压力空气喷洒到定模14上以起到冷却作用;此外,石墨粉还会对定模14和动模15起到润滑作用以进一步利于脱模,同时石墨粉与机油混合后能有效延长机油附着在动模15上的时间以提升冷却效果;第二单向阀1916能防止压力气体使石墨粉和机油倒流,第二调节阀1917能调节石墨粉和机油输出流量的大小。

本发明能将成型后的阀门坯料自动向外移出以具备自动出料功能,无需借助人工手动取出,从而大幅减小了劳动强度并提高了工作效率,同时有效避免了操作人员直接与高温的阀门坯料接触以彻底消除了安全隐患;此外,本发明还借助冷却系统19大幅提升了动模和定模的冷却效果,进而降低了阀门坯料的脱模难度以保证生产连续进行。

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的技术人员应当理解,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行同等替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神与范围。

- 一种阀门红冲设备

- 一种阀门红冲设备的进料装置