一种用于增大输出电压的单个晶体硅太阳能电池

文献发布时间:2023-06-19 11:11:32

技术领域

本发明涉及光伏组件,特别涉及一种用于增大输出电压的单个晶体硅太阳能电池。

背景技术

晶体硅太阳电池的输出电压受限于晶体硅材料的间接带隙结构,其最大功率点输出电压(Vmpp)一般在0.5-0.7V范围内波动,而Impp会远远大于Vmpp,一般在9A-11A范围内波动,为解决这一Vmpp与Impp之间数值的不匹配,都是在光伏组件端通过并联20个或者24个太阳电池来解决Vmpp远远小于Impp的问题,因此,制备的光伏组件的尺寸通常都很大。

单个电池在POCl3的扩散制备PN结的工艺步骤中,由于电池片在石英舟内装载位置之间的间隙太小而无法实现扩散气体的均匀掺杂,导致制备的PN结不均匀,即在单个电池片中制造了高低结,从而导致光生载流子在PN高低结内的复合损耗,

此外,因为一个电池串中串联的太阳电池片的数目较多,会造成单个太阳电池片中由于扩散PN结不均匀带来的收集载流子损耗,及由于串联电池片之间的串联失配所致的功率损耗,这一双重功率损耗因素大大降低了光伏组件的输出功率。

发明内容

本发明的目的是提供一种用于增大输出电压的单个晶体硅太阳能电池,其通过在单个晶体硅太阳电池上激光刻划出若干个彼此电绝缘的独立电池小单元,在电池小单元间构建串联联接的结构,从而达到增加单个电池输出电压并降低单个电池输出电流的目的。

实现本发明目的的技术方案是:本发明具有晶体硅片;晶体硅片的正面刻划有至少一个正面电绝缘区,正面电绝缘区将晶体硅片划分出多个相互电绝缘的电池小单元;所述正面电绝缘区为刻划深度超过PN结但不贯穿晶体硅片的沟槽;各电池小单元的正面设有用于收集电子的汇流层,以及接收来自汇流层收集的电子的主栅电极区;各电池小单元的背面设有背电极区,相邻背电极区之间设有背面电绝缘区;主栅电极区上设有至少一个贯穿晶体硅片的贯孔;贯孔位于晶体硅片的背面的一端位于另一个电池小单元的背电极区;所述贯孔内填充固化的导电浆料;上一电池小单元通过贯孔内固化的导电浆料与下一电池小单元形成串联联接;无需串联下一电池小单元的电池小单元上不设置贯孔。

正面电绝缘区的制备有多种方式,并不局限于:激光刻划去除扩散的掺杂层、激光刻划或印刷腐蚀浆料去除深度大于PN结深的硅材料、印刷绝缘浆料、沉积介电层。

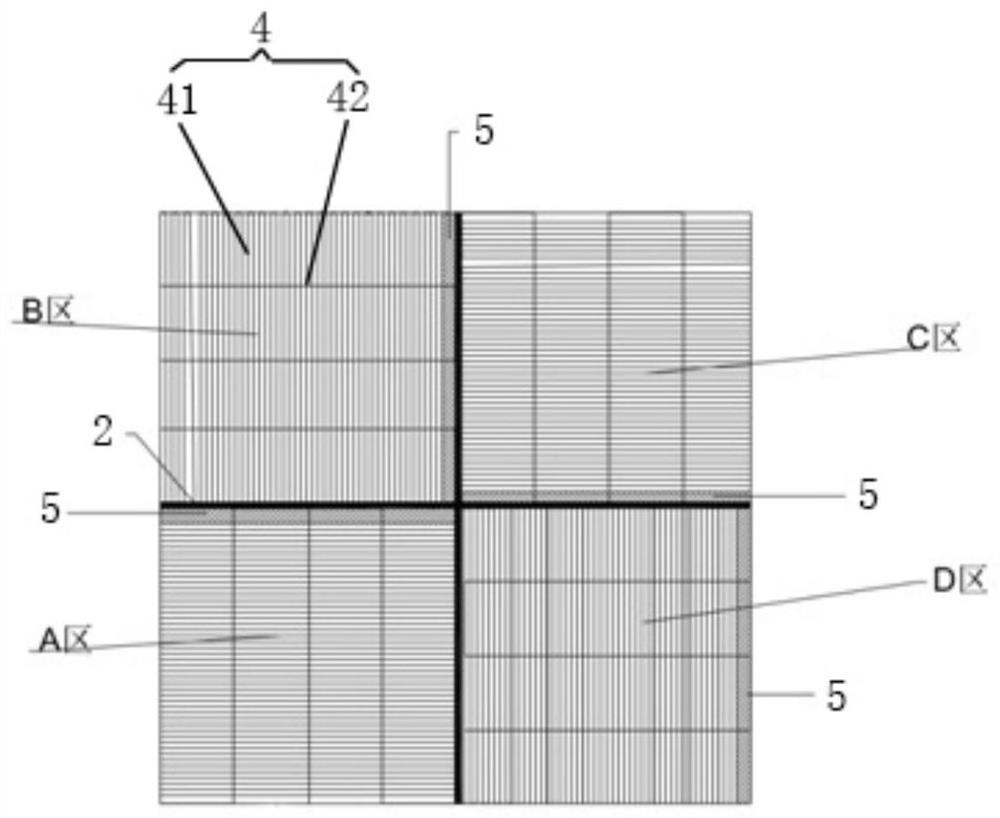

上述晶体硅片的正面通过四个正面电绝缘区划分出四个电池小单元,分别为A区、B区、C区和D区;四个正面电绝缘区呈十字排布;A区的主栅电极区靠着A区与B区之间的正面电绝缘区设置;B区的主栅电极区靠着B区与C区之间的正面电绝缘区设置;C区的主栅电极区靠着C区与D区之间的正面电绝缘区设置。

作为变形设计,上述晶体硅片的正面通过多个平行间隔设置的正面电绝缘区划分出多个电池小单元。作为进一步优化设计,上述晶体硅片的正面通过三个平行间隔设置的正面电绝缘区划分出四个电池小单元。

各主栅电极区上均沿其延伸方向排布设有多个贯孔。

同时还具有正面钝化层和背面钝化层;所述正面钝化层覆盖在晶体硅片的正面,且位于汇流层和主栅电极区的下方;所述背面钝化层覆盖在晶体硅片的背面,且位于背电极区的上方。

上述正面钝化层为SiNx层或SiO2和SiNx的叠层钝化层;所述背面钝化层为铝背场,SiNx层,SiNx和铝背场的双层钝化或Al2O3和SiNx的叠层钝化层或SiO2和SiNx的叠层钝化层或SiO2、Al2O3和SiNx的多层钝化层。

上述汇流层包括印刷的细栅和细主栅;所述细栅与细主栅连接,细主栅与主栅电极区连接。

上述背面电绝缘区为背电极区印刷时的非图形印刷区。即在进行背电极区印刷时,相邻背电极区之间不印刷图形,通过晶体硅片表面制备的钝化层来实现电绝缘的作用。

上述导电浆料可选用银浆。并且可以与印刷汇流层、主栅电极区和背电极区所用材质一致。

上述晶体硅片为P型晶体硅片或N型晶体硅片。

当前晶体硅片的厚度一般在160um-200um,P型晶体硅片经过高温扩散制备扩散深度一般在0.1-0.3um的PN结,相比于整个晶体硅片的厚度,PN结的深度非常浅,因为激光在硅片表面刻划会造成硅片完整晶体结构的断裂而造成充当光生载流子复合的悬挂键,如此浅的PN结为在大面积晶体硅片上激光刻划出彼此之间电绝缘的电池小单元且降低激光刻划带来的损伤创造了前提条件。在此理论基础上,沟槽的深度可选择大于PN结深度且小于硅片厚度的范围。因为晶体硅属于半导体材料,P型掺杂的晶体硅基材的电导率很低,即便在扩散了PN结之后,会有部分磷原子渗透进硅片,但高温扩散工艺由于扩散掺杂磷原子会破坏晶体硅的有序结构而制造更多的光生载流子复合中心,因此会在高温扩散工艺制造高方阻的浅PN结,如此浅的PN结只需激光制造出很浅的一层作为电绝缘的沟槽即可。光生载流子会朝着电导率更高的汇流层传输,而不是电导率较差的硅基材传输,这为在硅片上制造彼此间电绝缘的独立电池小单元创造了可行性理论基础。

本发明具有积极的效果:(1)本发明通过将单个晶体硅片划分多个电池小单元,而电池小单元的PN结均匀性是优于单个晶体硅片的,在小单元内收集光生载流子可大大降低这种PN结不均匀带来的载流子复合损耗。

(2)本发明将单个晶体硅太阳能电池划分成若干个电池小单元,而电池小单元间通过串联连接的电池结构设计,可增加单个晶体硅太阳能电池的输出电压,由于单个晶体硅太阳能电池的输出电压增大,在光伏组件端可减少当前常规光伏组件一个电池串串联20个或24个电池片的数目,结构设计更加灵活,并且因为串联的电池串数目减少也可降低电池串之间的电流失配导致的功率损耗。

(3)本发明由于单个晶体硅太阳能电池划分为数量不等的独立电池小单元,因此单个电池片的电流降低,而单个晶体硅太阳能电池的电阻整体上是不变的,因此单个晶体硅太阳能电池之间的电流传输损耗大大降低,通过如下公式进一步说明:

假设如图1所示将单个晶体硅太阳能电池刻划为4个独立的电池小单元,单个晶体硅太阳能电池的输出电流是I

而划分为4个电池小单元后的功率损耗为

由此可见,单个晶体硅太阳能电池经过刻划成独立的电池小单元,其电阻所致的功率损耗降为原来的

附图说明

为了使本发明的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本发明作进一步详细的说明,其中

图1为本发明实施例1的正面示意图;

图2为本发明实施例1的剖视图;

图3为本发明实施例1中晶体硅片的结构示意图;

图4为本发明实施例1的背面示意图;

图5为本发明实施例1的电路连接示意图;

图6为本发明实施例2的正面示意图。

具体实施方式

(实施例1)

见图1至图5,本发明具有P型掺杂的晶体硅片1;晶体硅片1厚度一般在160um-200um,P型晶体硅片经过高温扩散制备扩散深度一般在0.1-0.5um的PN结;晶体硅片1的正面刻划有四个呈十字形分布的正面电绝缘区2,四个正面电绝缘区2将晶体硅片1划分出四个相互电绝缘的电池小单元3,分别为A区、B区、C区和D区;所述正面电绝缘区2为刻划深度超过PN结但不贯穿晶体硅片1的沟槽,沟槽的深度可选择0.5-1um。

各电池小单元3的正面设有用于收集电子的汇流层4,以及接收来自汇流层4收集的电子的主栅电极区5;所述汇流层4包括印制的细栅41和细主栅42;所述细栅41与细主栅42连接,细主栅42与主栅电极区5连接;各电池小单元3的背面设有背电极区6,相邻背电极区6之间设有背面电绝缘区7;主栅电极区5上设有多个沿其延伸方向排布的贯穿晶体硅片1的贯孔8;贯孔8位于晶体硅片1的背面的一端位于另一个电池小单元3的背电极区6;所述贯孔8内填充设有固化的导电浆料9。导电浆料9为银浆。

A区的主栅电极区5靠着A区与B区之间的正面电绝缘区2设置;B区的主栅电极区5靠着B区与C区之间的正面电绝缘区2设置;C区的主栅电极区5靠着C区与D区之间的正面电绝缘区2设置。

对应A区的电池小单元3的负极与对应B区的电池小单元3的背电极区6即该电池小单元3的正极电联接,对应B区的电池小单元3的负极与对应C区的电池小单元3的背电极区6即该电池小单元3的正极电联接,对应C区的电池小单元3的负极与对应D区的电池小单元3的背电极区6即该电池小单元3的正极电联接。

同时还具有正面钝化层和背面钝化层;所述正面钝化层覆盖在晶体硅片1的正面,且位于汇流层4和主栅电极区5的下方;所述背面钝化层覆盖在晶体硅片1的背面,且位于背电极区6的上方。

所述正面钝化层为SiNx层或SiO2和SiNx的叠层钝化层;所述背面钝化层为铝背场,SiNx层,SiNx和铝背场的双层钝化或Al2O3和SiNx的叠层钝化层或SiO2和SiNx的叠层钝化层或SiO2、Al2O3和SiNx的多层钝化层。

所述背面电绝缘区7为背电极区6印刷时的非图形印刷区。

(实施例2)

见图6,本发明中,晶体硅片1的正面通过三个平行间隔设置的正面电绝缘区2划分出四个电池小单元3。四个电池小单元3按照实施例1中的串联联接方式实现串联联接。

其他技术特征与实施例1相同。

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种用于增大输出电压的单个晶体硅太阳能电池

- 增大输出电压的单个晶体硅太阳能电池的制备方法