一种雪花状涡轮叶片冷却结构

文献发布时间:2023-06-19 11:13:06

技术领域

本公开涉及燃气轮机涡轮叶片技术领域,尤其涉及一种雪花状涡轮叶片冷却结构。

背景技术

涡轮叶片冷却技术一直是提高燃气轮机性能的一项关键技术。国内外超冷叶片结构发展的趋势是从单层壁冷却到多层壁冷却,从简单对流冷却到复杂冲击+气膜冷却,叶片冷却效率也从0.60提高到0.72,叶片承温能力也从1800K提升到2100K。针对下一代航空发动机的高推重比目标,发动机涡轮前温度将进一步提高到2300K,采用常规的冲击+气膜的双层壁冷却结构,与微小通道相比,存在内部换热强度小,外部气膜覆盖不均匀等缺点,这将直接导致叶片局部超温,甚至烧蚀。

发明内容

有鉴于此,本公开实施例提供一种雪花状涡轮叶片冷却结构,具体涉及一种布置在涡轮静叶压力面上的雪花状冷却散热结构,用以提高涡轮叶片冷却效率达到提高叶片承温能力的目的。该新型冷却结构双层壁间含有多个雪花状冷气通道及末端微小气膜孔冷却单元,通过将该子冷却单元布置到叶片吸力面区域,叶片冷却效率达到0.79,冷却效率提升9.7%,可以大幅提高涡轮叶片的承温能力。

为了实现上述目的,本发明提供如下技术方案:

一种雪花状涡轮叶片冷却结构,包括多个雪花状冷却单元,所述雪花状冷却单元包括冷却气供气孔,以及,

以所述冷却气供气孔为中心起点呈辐射状向外径向延伸的多个供气主通道,还包括分支通道,所述供气主通道的中部两侧均连接所述分支通道的起始端,所述分支通道的末端与相邻的所述分支通道的末端连通;

还包括气膜孔,所述供气主通道的起始端和末端,以及所述分支通道的末端均连接所述气膜孔。

在一种优选的实施方式中,所述气膜孔倾斜设置在所述供气主通道和所述分支通道上。

在一种优选的实施方式中,所述气膜孔的倾斜角度为35~50°。

在一种优选的实施方式中,所述供气主通道为六根,并且,所述供气主通道的末端分别分布于正六边形的顶角位置。

在一种优选的实施方式中,所述供气主通道的管长L为0.4-0.8mm,管厚H为0.4-0.8mm。

在一种优选的实施方式中,所述分支通道与所述供气主通道之间的夹角为60°。

在一种优选的实施方式中,所述分支通道的管长L为0.2-0.4mm,管厚H为0.4-0.8mm,其中,所述分支通道的管内径小于所述供气主通道的管内径。

在一种优选的实施方式中,所述冷却气供气孔的孔径为1.2-1.5mm。

在一种优选的实施方式中,所述气膜孔的孔径为0.25-0.35mm。

在一种优选的实施方式中,多个所述雪花状冷却单元呈阵列排布,相邻所述雪花状冷却单元之间的径向间距和弦向间距均为6-12mm。

本发明的一种雪花状涡轮叶片冷却结构,其有益效果在于:本发明与常规双层壁冷却结构(层间冷气通道布置有若干圆柱形或椭圆形扰流柱)相比,本发明雪花状的高效复合冷却结构具有换热强度高的特点,其采用中心供气,四周气膜排气的雪花状供气通道可以有效提高内部散热及外部气膜覆盖的均匀性。此外,该雪花状冷却结构还可以增加叶片内、外层壁间的导热面积,可以有效缩小双层壁内外温差,降低叶片温度分布梯度以减小热应力。

本发明的雪花状高效复合冷却结构与推重比10一级发动机冷气量相同的条件下,冷却效率可提高9.7%,或者在保持推重比10一级发动机相同的冷却效率情况下,冷气量减少12%。

附图说明

为了更清楚地说明本公开实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本公开的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

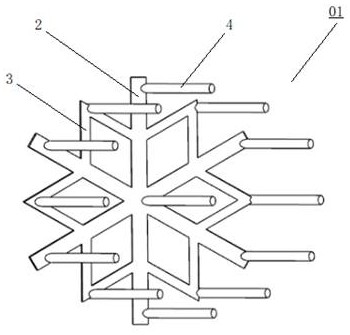

图1是本发明实施例中雪花状冷却单元结构示意图;

图2是本发明实施例中雪花状冷却单元另一结构示意图;

图3是本发明实施例中雪花状冷却单元另一结构示意图;

图4是本发明雪花状涡轮导向叶片冷却结构示意图;

图5是本发明实施例中雪花状冷却单元设计结构示意图;

图6是本发明实施例中雪花状冷却单元另一设计结构示意图;

图7是本发明实施例中雪花状冷却单元平面结构示意图。

具体实施方式

下面结合附图对本公开实施例进行详细描述。

以下通过特定的具体实例说明本公开的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本公开的其他优点与功效。显然,所描述的实施例仅仅是本公开一部分实施例,而不是全部的实施例。本公开还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本公开的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。基于本公开中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本公开保护的范围。

要说明的是,下文描述在所附权利要求书的范围内的实施例的各种方面。应显而易见,本文中所描述的方面可体现于广泛多种形式中,且本文中所描述的任何特定结构及/或功能仅为说明性的。基于本公开,所属领域的技术人员应了解,本文中所描述的一个方面可与任何其它方面独立地实施,且可以各种方式组合这些方面中的两者或两者以上。举例来说,可使用本文中所阐述的任何数目个方面来实施设备及/或实践方法。另外,可使用除了本文中所阐述的方面中的一或多者之外的其它结构及/或功能性实施此设备及/或实践此方法。

还需要说明的是,以下实施例中所提供的图示仅以示意方式说明本公开的基本构想,图式中仅显示与本公开中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

另外,在以下描述中,提供具体细节是为了便于透彻理解实例。然而,所属领域的技术人员将理解,可在没有这些特定细节的情况下实践所述方面。

参考图1-图4,本公开实施例提供一种雪花状涡轮叶片冷却结构,包括多个雪花状冷却单元01,所述雪花状冷却单元01包括冷却气供气孔1,以及,以所述冷却气供气孔1为中心起点呈辐射状向外径向延伸的多个供气主通道2,还包括分支通道3,所述供气主通道2的中部两侧均连接所述分支通道3的起始端,所述分支通道3的末端与相邻的所述分支通道3的末端连通;还包括气膜孔4,所述供气主通道2的起始端和末端,以及所述分支通道3的末端均连接所述气膜孔4。

其中优选的,所述供气主通道2为六根,并且,所述供气主通道2的末端分别分布于正六边形的顶角位置,所述分支通道3与所述供气主通道2之间的夹角为60°。上述冷却气供气孔的孔径D=1.2-1.5mm;供气主通道2的管长L=0.4-0.8mm,管厚H=0.4-0.8mm;分支通道3的管长L=0.2-0.4mm,管厚H=0.4-0.8mm,其中,所述分支通道3的管内径小于所述供气主通道2的管内径。所述气膜孔4的孔径为0.25-0.35mm,气膜孔4的倾斜角度为35~50°,能够有效强化叶片表面气膜覆盖效果。所述雪花状冷却单元01呈阵列排布,相邻所述雪花状冷却单元01之间的径向间距和弦向间距均为6-12mm。

本实施方式中,轴对称冷气流路是冷却气由供气孔进入雪花状的供气主通道2,先进入较宽的供气主通道2,从气膜孔4排出,同时流经供气主通道2进入较窄的分支通道3,再从气膜孔4排出,形成均匀的气膜覆盖效果。

该结构的特点是在叶片双层壁层间通过布置雪花形状冷气通道,并在通道末端布置微小气膜孔,将冷气均匀地输送到叶片每个区域,该结构既整体增加了叶片内部换热强度,增强了叶片内部的冷却效果,同时又使得叶片温度场更加均匀,从而减小了热应力,可以有效降低叶片温度梯度,从而提高叶片的承温能力。通过叶片综合冷效试验,叶片冷却效率达到0.79,冷却效率提升9.7%,叶片冷却能力提升明显。

接下来,以具体实施例对本发明作进一步说明。

实施例1

本实施例的雪花状涡轮叶片冷却结构的设计方法包括以下步骤:

步骤一,参考图5-图6,在XOY平面上创建一个直径为8mm圆1-1,在圆1-1内部创建一个内接等六边形1-2,由圆心向六个角点分别连线,形成主线1-3,再分别取主线1-3的中点与六边形六个边线的中点进行连线,形成支线1-4;接着将圆1-1和等六边形1-2删除,形成图6所示。

步骤二,在XOY平面上,以主线1-3为中心线,向两侧分别偏移0.25mm,形成长4mm,宽0.5mm的六个矩形;接着将支线1-4向两侧分别偏移0.15mm,形成长2mm,宽0.3mm的12个矩形,接着将这些矩形沿Z向拉伸0.5mm,形成雪花状冷气通道,如图7所示。以圆1-1的圆心作为原点,生成一个直径为1.5mm,长度为2mm的圆柱体,形成供气通道,即冷却气供气孔,接着在通道端头及中心生成13个圆柱体,孔径D=0.35,倾斜角度α=35°,生成气膜孔。最终形成雪花状冷却单元01,如图1-图3所示。

步骤三,将雪花状冷却单元按径向间距L6=9mm,弦向间距L7=9mm进行排列,接着与叶片模型求差,得到雪花状导叶冷却结构,如图4所示。

实施例2

本实施例的雪花状涡轮叶片冷却结构的设计方法包括以下步骤:

步骤一,参考图5-图6,在XOY平面上创建一个直径为6mm圆1-1,在圆1-1内部创建一个内接等六边形1-2,由圆心向六个角点分别连线,形成主线1-3,再分别取主线1-3的中点与六边形六个边线的中点进行连线,形成支线1-4;接着将圆1-1和等六边形1-2删除,形成图6所示。

步骤二,在XOY平面上,以主线1-3为中心线,向两侧分别偏移0.25mm,形成长3mm,宽0.5mm的六个矩形;接着将支线1-4向两侧分别偏移0.15mm,形成长1.5mm,宽0.3mm的12个矩形,接着将这些矩形沿Z向拉伸0.5mm,形成雪花状冷气通道,如图7所示。以圆1-1的圆心作为原点,生成一个直径为1.5mm,长度为2mm的圆柱体,形成供气通道,即冷却气供气孔,接着在通道端头及中心生成13个圆柱体,孔径D=0.35,倾斜角度α=35°,生成气膜孔。最终形成雪花状冷却单元01,如图1-图3所示。

步骤三,将雪花状冷却单元按径向间距L6=7mm,弦向间距L7=7mm进行排列,接着与叶片模型求差,得到雪花状导叶冷却结构,如图4所示。

以上所述,仅为本公开的具体实施方式,但本公开的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本公开揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本公开的保护范围之内。因此,本公开的保护范围应以权利要求的保护范围为准。

- 一种雪花状涡轮叶片冷却结构

- 一种用于涡轮叶片内部冷却的哑铃状扰流柱结构