一种半导体晶片预见式抛光方法

文献发布时间:2023-06-19 11:13:06

技术领域

本发明涉及半导体技术领域,更具体地说,涉及一种半导体晶片预见式抛光方法。

背景技术

半导体材料是一类具有半导体性能(导电能力介于导体与绝缘体之间,电阻率约在1mΩ·cm-1GΩ·cm范围内)、可用来制作半导体器件和集成电路的电子材料,半导体电导率随温度的升高而升高,这与金属导体恰好相反。

凡具有上述两种特征的材料都可归入半导体材料的范围。反映半导体内在基本性质的却是各种外界因素如光、热、磁、电等作用于半导体而引起的物理效应和现象,这些可统称为半导体材料的半导体性质。构成固态电子器件的基体材料绝大多数是半导体,正是这些半导体材料的各种半导体性质赋予各种不同类型半导体器件以不同的功能和特性。半导体的基本化学特征在于原子间存在饱和的共价键。作为共价键特征的典型是在晶格结构上表现为四面体结构,所以典型的半导体材料具有金刚石或闪锌矿(ZnS)的结构。由于地球的矿藏多半是化合物,所以最早得到利用的半导体材料都是化合物,例如方铅矿(PbS)很早就用于无线电检波,氧化亚铜(Cu2O)用作固体整流器,闪锌矿(ZnS)是熟知的固体发光材料,碳化硅(SiC)的整流检波作用也较早被利用。硒(Se)是最早发现并被利用的元素半导体,曾是固体整流器和光电池的重要材料。元素半导体锗(Ge)放大作用的发现开辟了半导体历史新的一页,从此电子设备开始实现晶体管化。中国的半导体研究和生产是从1957年首次制备出高纯度的锗开始的。采用元素半导体硅(Si)以后,不仅使晶体管的类型和品种增加、性能提高,而且迎来了大规模和超大规模集成电路的时代。以砷化镓(GaAs)为代表的Ⅲ-Ⅴ族化合物的发现促进了微波器件和光电器件的迅速发展。

晶片是LED最主要的原物料之一,是LED的发光部件,LED最核心的部分,晶片的好坏将直接决定LED的性能,晶片是由是由III和V族复合半导体物质构成,在LED封装时,晶片来料呈整齐排列在晶片膜上。半导体材料晶片的抛光是利用化学抛光、机械抛光或化学机械抛光去除晶片表面的机械损伤层并呈镜面的半导体晶片加工的重要工序,化学抛光是利用化学非选择性腐蚀达到表面抛光的目的,晶片表面残留的机械损伤层少,但表面状态和几何尺寸的精度较差,机械抛光是靠机械摩擦达到表面抛光目的,易于得到光亮如镜的晶片表面,晶片几何尺寸精度较高,但残留的机械损伤层的深度受抛光种类、粒度粗细的影响,化学机械抛光是使晶片表面与抛光料发生化学反应,生成水溶性化合物,并通过受控的机械摩擦把化学反应物擦去,以达到抛光的目的,二氧化硅胶体碱性化学机械抛光是用于硅单晶片表面抛光的最常用方法,采用该方法可以获得光亮如镜的表面,目前,半导体晶片的抛光尺寸一般只有几μm,抛光过程中单凭肉眼很难分辨出抛光尺寸是否合格,从而使得许多晶片的厚度存在着较大的误差,影响着晶片的后期加工以及使用。

发明内容

1.要解决的技术问题

针对现有技术中存在的问题,本发明的目的在于提供一种半导体晶片预见式抛光方法,可以通过创新性的利用粉末状的高磁导率材料平铺半导体晶片上,并施加磁场迫使其自主分布形成磁场屏蔽层,但是在半导体晶片上的凸起和凹陷区域由于高磁导率材料的难以完全覆盖,从而形成多点通磁区域,此时通过预见盘对半导体晶片进行检测,利用通磁区域对预见球的磁吸作用,迫使其在凸起和凹陷区域受到吸力,然后触发变形挤压动作,释放出预先准备好的彩色颜料对凸起和凹陷区域进行标记,从而提前预见到半导体晶片的缺陷区域,方便技术人员后续对该部分区域进行重点抛光,不仅可以提高抛光效率,同时利用彩色颜料的释放量可以大致判断出缺陷尺寸,从而针对性的提高抛光质量。

2.技术方案

为解决上述问题,本发明采用如下的技术方案。

一种半导体晶片预见式抛光方法,包括以下步骤:

S1、取半导体晶片置于浸洗罐内,然后密封抽真空,并注入盐酸溶液直至浸没半导体晶片;

S2、浸洗10-20min后取出,用去离子水冲洗3-5遍,并置于40-50℃的真空环境内通入氮气进行干燥;

S3、取干燥后的半导体晶片平放于工作台上,然后向半导体晶片均匀撒料并静置分布;

S4、待半导体晶片上无任何动作后在其下方施加磁场,并通过预见盘对半导体晶片表面的粗糙区域进行检测标记;

S5、根据半导体晶片上的标记区域进行重点抛光,抛光结束后去除杂物检测抛光质量。

进一步的,所述步骤S1中盐酸溶液的浓度为15-20%。

进一步的,所述步骤S3中撒料的原料为粉末状的高磁导率材料,且高磁导率材料的最小粒径小于5μm。

进一步的,所述预见盘包括定位盘、多个复位拉线以及多个预见球,且预见球通过复位拉线均匀连接于定位盘下端,通过磁场对预见球的磁吸作用触发标记动作。

进一步的,所述预见球包括基础球体、压移弧块以及相变柱套,且相变柱套镶嵌连接于所述基础球体下端开设有迁移孔,且相变柱套插设于迁移槽内并与压移弧块连接,所述基础球体与压移弧块之间留设有间隙,在通磁区域,相变柱套在磁场作用下硬化,磁吸力迫使预见球整体靠近并接触半导体晶片,进而通过压移弧块对相变柱套的推动并迫使其挤压储液块触发标记动作,而在隔磁区域,相变柱套为软化可形变的,难以有效挤压储液块触发标记动作,提高标记的精确性。

进一步的,所述基础球体远离压移弧块一端开设有与迁移孔连通的变径槽,所述变径槽内活动镶嵌有触动磁球,所述触动磁球与变径槽之间连接有多根均匀分布的弹性拉丝,所述变径槽底端连接有储液块,所述变径槽底端还镶嵌连接有触发球,所述触发球靠近压移弧块一端套接有输液管,且输液管贯穿相变柱套延伸至压移弧块上,所述压移弧块上开设有与输液管相匹配的容纳孔,通过磁吸力对触动磁球的吸引作用,迫使其下沉并接触变径槽至无法移动时,此时便推动预见球整体下移与半导体晶片接触,在通磁区域相变柱套受到推动并迫使触发球挤压储液块与触动磁球充分接触释放出彩色颜料,从而通过输液管向该区域进行标记。

进一步的,所述相变柱套内填充有磁流变液,所述基础球体与压移弧块之间连接有弹性隔离环片,在通磁区域,相变柱套硬化后受到压移弧块的挤压,会推动触发球挤压储液块与触动磁球接触,进而释放出足量的彩色颜料进行标记,在隔磁区域,相变柱套保持为软化可形变状态,即使受到压移弧块的挤压,其可以形变充斥于缝隙中,不足以推动触发球对储液块进行挤压。

进一步的,所述触发球包括挤压球体、防漏环以及多个力变丝,所述防漏环镶嵌连接于挤压球体下端,所述力变丝连接于挤压球体与输液管之间,防漏环正常状态下对输液管进行包裹,避免颜料漏出导致误标记的现象发生,在受到硬化后相变柱套的推动作用时,抵抗力变丝的弹力作用迫使储液块与触动磁球接触挤压,释放出彩色颜料进行标记。

进一步的,所述储液块采用弹性吸水材料制成,且储液块内吸收有彩色颜料。

进一步的,所述步骤S4中施加磁场后采用吹风的形式吹走多余的料,然后再进行检测标记,提高凸起和凹陷区域与正常区域的区别性,从而间接提高标记精度。

3.有益效果

相比于现有技术,本发明的优点在于:

(1)本方案可以通过创新性的利用粉末状的高磁导率材料平铺半导体晶片上,并施加磁场迫使其自主分布形成磁场屏蔽层,但是在半导体晶片上的凸起和凹陷区域由于高磁导率材料的难以完全覆盖,从而形成多点通磁区域,此时通过预见盘对半导体晶片进行检测,利用通磁区域对预见球的磁吸作用,迫使其在凸起和凹陷区域受到吸力,然后触发变形挤压动作,释放出预先准备好的彩色颜料对凸起和凹陷区域进行标记,从而提前预见到半导体晶片的缺陷区域,方便技术人员后续对该部分区域进行重点抛光,不仅可以提高抛光效率,同时利用彩色颜料的释放量可以大致判断出缺陷尺寸,从而针对性的提高抛光质量。

(2)预见盘包括定位盘、多个复位拉线以及多个预见球,且预见球通过复位拉线均匀连接于定位盘下端,通过磁场对预见球的磁吸作用触发标记动作。

(3)预见球包括基础球体、压移弧块以及相变柱套,且相变柱套镶嵌连接于基础球体下端开设有迁移孔,且相变柱套插设于迁移槽内并与压移弧块连接,基础球体与压移弧块之间留设有间隙,在通磁区域,相变柱套在磁场作用下硬化,磁吸力迫使预见球整体靠近并接触半导体晶片,进而通过压移弧块对相变柱套的推动并迫使其挤压储液块触发标记动作,而在隔磁区域,相变柱套为软化可形变的,难以有效挤压储液块触发标记动作,提高标记的精确性。

(4)基础球体远离压移弧块一端开设有与迁移孔连通的变径槽,变径槽内活动镶嵌有触动磁球,触动磁球与变径槽之间连接有多根均匀分布的弹性拉丝,变径槽底端连接有储液块,变径槽底端还镶嵌连接有触发球,触发球靠近压移弧块一端套接有输液管,且输液管贯穿相变柱套延伸至压移弧块上,压移弧块上开设有与输液管相匹配的容纳孔,通过磁吸力对触动磁球的吸引作用,迫使其下沉并接触变径槽至无法移动时,此时便推动预见球整体下移与半导体晶片接触,在通磁区域相变柱套受到推动并迫使触发球挤压储液块与触动磁球充分接触释放出彩色颜料,从而通过输液管向该区域进行标记。

(5)相变柱套内填充有磁流变液,基础球体与压移弧块之间连接有弹性隔离环片,在通磁区域,相变柱套硬化后受到压移弧块的挤压,会推动触发球挤压储液块与触动磁球接触,进而释放出足量的彩色颜料进行标记,在隔磁区域,相变柱套保持为软化可形变状态,即使受到压移弧块的挤压,其可以形变充斥于缝隙中,不足以推动触发球对储液块进行挤压。

(6)触发球包括挤压球体、防漏环以及多个力变丝,防漏环镶嵌连接于挤压球体下端,力变丝连接于挤压球体与输液管之间,防漏环正常状态下对输液管进行包裹,避免颜料漏出导致误标记的现象发生,在受到硬化后相变柱套的推动作用时,抵抗力变丝的弹力作用迫使储液块与触动磁球接触挤压,释放出彩色颜料进行标记。

附图说明

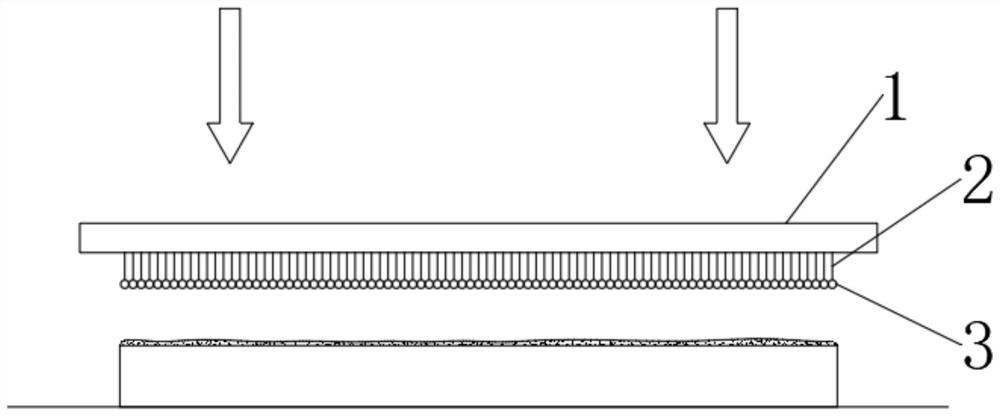

图1为本发明的流程示意图;

图2为本发明预见球正常状态下的结构示意图;

图3为图2中A处的结构示意图;

图4为本发明预见球挤压状态下的结构示意图;

图5为本发明预见球标记状态下的结构示意图。

图中标号说明:

1定位盘、2复位拉线、3预见球、31基础球体、32压移弧块、33相变柱套、4触动磁球、5弹性拉丝、6储液块、7弹性隔离环片、8输液管、9触发球、91挤压球体、92防漏环、93力变丝。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”、“顶/底端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设/接”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

实施例1:

请参阅图1,一种半导体晶片预见式抛光方法,包括以下步骤:

S1、取半导体晶片置于浸洗罐内,然后密封抽真空,并注入盐酸溶液直至浸没半导体晶片;

S2、浸洗10-20min后取出,用去离子水冲洗3-5遍,并置于40-50℃的真空环境内通入氮气进行干燥;

S3、取干燥后的半导体晶片平放于工作台上,然后向半导体晶片均匀撒料并静置分布;

S4、待半导体晶片上无任何动作后在其下方施加磁场,并通过预见盘对半导体晶片表面的粗糙区域进行检测标记;

S5、根据半导体晶片上的标记区域进行重点抛光,抛光结束后去除杂物检测抛光质量。

步骤S1中盐酸溶液的浓度为15-20%。

步骤S3中撒料的原料为粉末状的高磁导率材料,且高磁导率材料的最小粒径小于5μm。

预见盘包括定位盘1、多个复位拉线2以及多个预见球3,且预见球3通过复位拉线2均匀连接于定位盘1下端,通过磁场对预见球3的磁吸作用触发标记动作。

请参阅图2-3,预见球3包括基础球体31、压移弧块32以及相变柱套33,且相变柱套33镶嵌连接于基础球体31下端开设有迁移孔,且相变柱套33插设于迁移槽内并与压移弧块32连接,基础球体31与压移弧块32之间留设有间隙,在通磁区域,相变柱套33在磁场作用下硬化,磁吸力迫使预见球3整体靠近并接触半导体晶片,进而通过压移弧块32对相变柱套33的推动并迫使其挤压储液块6触发标记动作,而在隔磁区域,相变柱套33为软化可形变的,难以有效挤压储液块6触发标记动作,提高标记的精确性。

基础球体31远离压移弧块32一端开设有与迁移孔连通的变径槽,变径槽内活动镶嵌有触动磁球4,触动磁球4与变径槽之间连接有多根均匀分布的弹性拉丝5,变径槽底端连接有储液块6,变径槽底端还镶嵌连接有触发球9,触发球9靠近压移弧块32一端套接有输液管8,且输液管8贯穿相变柱套33延伸至压移弧块32上,压移弧块32上开设有与输液管8相匹配的容纳孔,通过磁吸力对触动磁球4的吸引作用,迫使其下沉并接触变径槽至无法移动时,此时便推动预见球3整体下移与半导体晶片接触,在通磁区域相变柱套33受到推动并迫使触发球9挤压储液块6与触动磁球4充分接触释放出彩色颜料,从而通过输液管8向该区域进行标记。

请参阅图4-5,相变柱套33内填充有磁流变液,基础球体31与压移弧块32之间连接有弹性隔离环片7,在通磁区域,相变柱套33硬化后受到压移弧块32的挤压,会推动触发球9挤压储液块6与触动磁球4接触,进而释放出足量的彩色颜料进行标记,在隔磁区域,相变柱套33保持为软化可形变状态,即使受到压移弧块32的挤压,其可以形变充斥于缝隙中,不足以推动触发球9对储液块6进行挤压。

请参阅图3,触发球9包括挤压球体91、防漏环92以及多个力变丝93,防漏环92镶嵌连接于挤压球体91下端,力变丝93连接于挤压球体91与输液管8之间,防漏环92正常状态下对输液管8进行包裹,避免颜料漏出导致误标记的现象发生,在受到硬化后相变柱套33的推动作用时,抵抗力变丝93的弹力作用迫使储液块6与触动磁球4接触挤压,释放出彩色颜料进行标记。

储液块6采用弹性吸水材料制成,且储液块6内吸收有彩色颜料。

步骤S4中施加磁场后采用吹风的形式吹走多余的料,然后再进行检测标记,提高凸起和凹陷区域与正常区域的区别性,从而间接提高标记精度。

本发明可以通过创新性的利用粉末状的高磁导率材料平铺半导体晶片上,并施加磁场迫使其自主分布形成磁场屏蔽层,但是在半导体晶片上的凸起和凹陷区域由于高磁导率材料的难以完全覆盖,从而形成多点通磁区域,此时通过预见盘对半导体晶片进行检测,利用通磁区域对预见球3的磁吸作用,迫使其在凸起和凹陷区域受到吸力,然后触发变形挤压动作,释放出预先准备好的彩色颜料对凸起和凹陷区域进行标记,从而提前预见到半导体晶片的缺陷区域,方便技术人员后续对该部分区域进行重点抛光,不仅可以提高抛光效率,同时利用彩色颜料的释放量可以大致判断出缺陷尺寸,从而针对性的提高抛光质量。

以上,仅为本发明较佳的具体实施方式;但本发明的保护范围并不局限于此。任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其改进构思加以等同替换或改变,都应涵盖在本发明的保护范围内。

- 一种半导体晶片预见式抛光方法

- 一种半导体材料晶片的抛光方法