一种钎焊传感器烧结底座的制作工艺

文献发布时间:2023-06-19 11:13:06

技术领域

本发明属于传感测量技术领域,具体涉及一种钎焊传感器烧结底座的制作工艺。

背景技术

传感器在仪器仪表行业主要用作测量单元,可以检测现场工况的压力值。烧结底座是传感器的核心部件。目前常用的传感器烧结底座用作充灌填充液的不锈钢管一般采用烧结固定,密封、强度等可靠性较差。目前现有将不锈钢导油管固定的工艺有两种,一是将不锈钢导油管通过粘胶固定在烧结底座上,这种方式只能在低压工作下使用,遇到高压力工作环境,不锈钢导油管易脱落;二是将不锈钢导油管高温烧结在烧结底座上,这种方式容易造成不锈钢导油管破损泄漏,从而起不到密封作用。

发明内容

本发明的目的在于提供一种钎焊传感器烧结底座的制作工艺,以解决常用的传感器烧结底座制作工艺上的不锈钢管固定强度以及密封性较差的问题。

为实现上述目的,本发明提供如下技术方案:

一种钎焊传感器烧结底座的制作工艺,其特征在于:其包括: 钎焊传感器烧结底座,所述钎焊传感器烧结底座包括底座主体、可阀引针和不锈钢导油管,所述底座主体为圆柱体结构且顶部设有横截面为圆形的凹槽,所述凹槽内设置有引针通孔,所述可阀引针共设有若干个,且均通过凹槽内的引针通孔向下贯穿底座主体,所述底座主体底部设置有用于安装不锈钢导油管的油管槽,所述不锈钢导油管共设有两根,且均通过油管槽分别嵌套在底座主体底部,两个所述不锈钢导油管均与底座主体的下表面通过钎焊固定连接,所述可阀引针通过玻璃绝缘子与底座主体烧结固定,所述不锈钢导油管的内径与底座主体内的油腔相匹配;所述的传感器钎焊烧结底座生产制作工艺,其工艺步骤如下:

(一) 车床加工底座主体; 底座主体依据加工图纸通过车床加工出凹槽,并通过在钻头将底座主体钻加工出引针通孔和油管槽;

(二) 底座主体进行清洗;将加工出来的烧结底座主体清洗干净;

(三)烧结固定安装可阀引针;将清洗后的底座主体进行烘干后,然后利用工装夹具将可阀引针插入引针通孔内,将可阀引针置入在烧结底座主体上,然后在露出的可阀引针上缠绕适量金丝,并再在可阀引针与引针通孔之间的间隙,即可阀引针烧结底座主体的内部间隙里填满玻璃绝缘子;

将底座主体、金丝、可阀引针组成的整体放入高温炉,高温炉经过1.5-2.5小时升温至900-980℃,在此过程中,金丝开始融化;浇在可阀引针表面,玻璃绝缘子开始融化并填充在可阀引针与烧结底座的间隙,等温度到达960℃后,保温半小时;待金丝全部覆盖在可阀引针表面,玻璃绝缘子全部填满间隙,然后开始降温,2小时后拿出烧结底座;

(四)钎焊固定不锈钢导油管;将两根不锈钢导油管插入烧结好的底座主体的油管槽内,在不锈钢导油管和油管槽的槽壁之间间隙内填满钎焊料,然后整体放入高温炉,高温炉经过1-5小时升温至700℃,在此过程中钎焊料开始融化,慢慢填满间隙,等温度到达700℃,保温6-15分钟,待钎焊料完全填满间隙后,开始降温,1-5小时后拿出产品,进而形成完整产品烧结底座;

(五)性能测试合格后出厂;对钎焊好的烧结底座进行性能测试,包括气密性强度测试和绝缘强度测试,当气密性要求烧结底座承受100MPa压力后,烧结底座不能漏气,绝缘要求所有可阀引针与烧结底座外表面之间的绝缘电阻≥250MΩ/250V时,则为合格的烧结底座产品。

进一步的,两根所述不锈钢导油管的尺寸相同,管壁厚度均为0.5~1mm。

进一步的,所述不锈钢导油管(3)顶部的油腔垂直向上延伸至凹槽(4)的底部。

进一步的,所述底座主体底部的油管槽的槽深为2-3mm,且油管槽半径不小于不锈钢导油管半径。

本发明的技术效果和优点:该钎焊传感器烧结底座结构简单,设计新颖,通过加工设置两根不锈钢导油管和若干根可阀引针,并通过钎焊的方式将两根不锈钢导油管上,保证了不锈钢导油管的高耐压性和高密封性,同时,钎焊工艺操作较为简单,有利于降低加工难度,并在不锈钢导油管和油管槽的槽壁之间间隙内填满钎焊料,通过钎焊工艺固定不锈钢导油管,使其承受五次以上直角折弯而不漏气,可耐100MPa不漏气,密封不炸裂,大大提高了固定及密封的可靠性。

大大增加其使用寿命和稳固性。

附图说明

图1为本发明的竖直方向的剖视图;

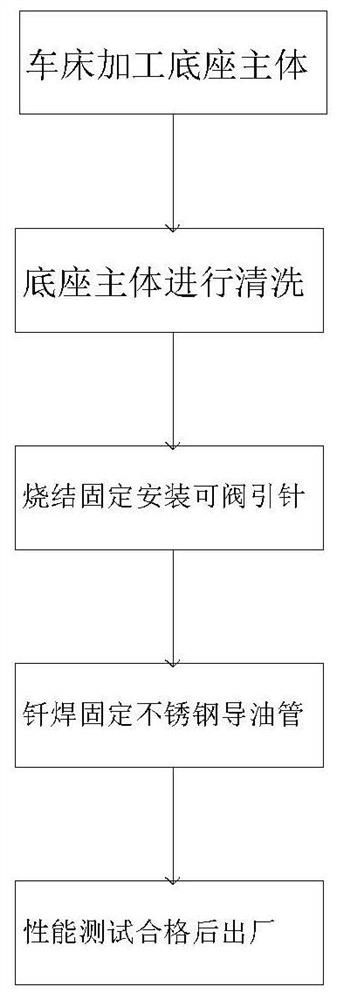

图2为本发明的工作原理流程图;

图中:1、底座主体;2、可阀引针;3、不锈钢导油管;4、凹槽。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明提供了如图中所示的一种钎焊传感器烧结底座,包括底座主体1、可阀引针2和不锈钢导油管3,所述底座主体1为圆柱体结构且顶部设有横截面为圆形的凹槽4,凹槽4内设置有引针通孔,该引针通孔设置有两个,该引针通孔的内径大于可阀引针2外径为0.2-0.8mm;所述可阀引针2共设有若干个,且均通过凹槽4内的引针通孔向下贯穿底座主体1,所述可阀引针2外壁与引针通孔内壁之间填充的玻璃绝缘子,所述可阀引针2通过玻璃绝缘子与与底座主体烧结固定;所述不锈钢导油管3共设有两根,且均通过油管槽分别嵌套在底座主体1底部的中心及一侧,所述不锈钢导油管3均与底座主体1的下表面通过钎焊固定连接,所述不锈钢导油管3的内径与底座主体1内的油腔相匹配。

参见图2;本实施例的传感器钎焊烧结底座生产制作工艺,其工艺步骤如下:

(一) 车床加工底座主体; 底座主体依据加工图纸通过车床加工出凹槽,并通过在钻头将底座主体钻加工出引针通孔和油管槽;

(二) 底座主体进行清洗;将加工出来的烧结底座主体清洗干净;

(三)烧结固定安装可阀引针;将清洗后的底座主体进行烘干后,然后利用工装夹具将可阀引针插入引针通孔内,将可阀引针置入在烧结底座主体上,然后在露出的可阀引针上缠绕适量金丝,并再在可阀引针与引针通孔之间的间隙,即可阀引针烧结底座主体的内部间隙里填满玻璃绝缘子;

将底座主体、金丝、可阀引针组成的整体放入高温炉,高温炉经过1.5-2.5小时升温至960℃,在此过程中,金丝开始融化;浇在可阀引针表面,玻璃绝缘子开始融化并填充在可阀引针与烧结底座的间隙,等温度到达960℃后,保温半小时;待金丝全部覆盖在可阀引针表面,玻璃绝缘子全部填满间隙,然后开始降温,2小时后拿出烧结底座;

(四)钎焊固定不锈钢导油管;将两根不锈钢导油管插入烧结好的底座主体的油管槽内,在不锈钢导油管和油管槽的槽壁之间间隙内填满钎焊料,然后整体放入高温炉,高温炉经过1-5小时升温至700℃,在此过程中钎焊料开始融化,慢慢填满间隙,等温度到达700℃,保温6-15分钟,待钎焊料完全填满间隙后,开始降温,1-5小时后拿出产品,进而形成完整产品烧结底座;

(五)性能测试合格后出厂;对钎焊好的烧结底座进行性能测试,包括气密性强度测试和绝缘强度测试,当气密性要求烧结底座承受100MPa压力后,烧结底座不能漏气,绝缘要求所有可阀引针与烧结底座外表面之间的绝缘电阻≥250MΩ/250V时,则为合格的烧结底座产品,只有性能测试全部合格的烧结底座才能出厂。

本实施例中,所述底座主体1与玻璃绝缘子之间的耐压强度大于100MPa,有利于保证底座主体1具有足够的耐压能力,延长使用寿命。若干个所述可阀引针2与底座主体之间的均不小于250MΩ/250V,有利于满足传感器的使用需求。

值得一提的是,两根所述不锈钢导油管3的尺寸相同,管壁厚度均为0.5~1mm,且管身均笔直无弯曲,管内无堵塞,具有外形美观、方便充灌填充液的优点。所述不锈钢导油管3顶部的油腔垂直向上延伸至凹槽4的底部,方便通过油腔内的硅油将压力传递至传感器上。所述底座主体1底部的油管槽的槽深为1-2mm,且油管槽半径不小于不锈钢导油管3半径,方便不锈钢导油管3与底座主体1钎焊连接,钎焊完成后,不锈钢导油管3可承受五次以上直角折弯而不漏气,可耐100MPa不漏气,密封不炸裂,大大提高了固定及密封的可靠性。

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种钎焊传感器烧结底座的制作工艺

- 一种新型钎焊传感器烧结底座