压电换能器状态监测

文献发布时间:2023-06-19 11:14:36

技术领域

本公开的实施例涉及工业过程现场设备,并且更具体地,涉及工业过程现场设备的压电换能器的监测。

背景技术

工业过程控制和监测系统中使用的工业过程现场设备通常包括对过程变量作出响应的感测元件或换能器、以及用于将所感测的变量转换为变送器输出的信号调节和处理电路,变送器输出是所感测的过程变量的函数。术语“过程变量”是指物质的物理或化学状态或能量的转换。过程变量的示例包括压力、温度、流量、电导率、PH和其他属性。过程变送器通常用于监测过程变量并将测量值发送回化学、石油、天然气、制药或其他流体处理厂中的控制室。

工业过程现场设备中使用的一种常见换能器是压电换能器。压电换能器可以用于检测所施加的力,例如由压电换能器所附接的对象的运动或振动产生的力。对象的运动使压电换能器在换能器的端子两端生成电压,电压的大小与施加到换能器的力的程度相对应。使用压电换能器形成的传感器可以被配置为检测工业过程变量,例如流体流速。

压电换能器有可能发生故障或失效。这种故障会导致错误的过程变量测量。由熟练的技术人员对现场设备进行例行测试可能会有助于检测设备的故障的压电换能器,但是这种测试需要将现场设备从服务中移除并运送到测试设施。

发明内容

本公开的实施例总体涉及用于对压电换能器执行诊断测试的工业过程现场设备和方法。用于感测过程变量的工业过程现场设备的一个实施例包括压电换能器、传感器电路、测试电路、控制器和通信电路。传感器电路在感测模式下操作压电换能器,并且被配置为基于压电换能器两端的电压生成指示过程变量的传感器信号。测试电路在测试模式下操作压电换能器,并且被配置为:向压电换能器施加具有脉冲电压的电压脉冲,电压脉冲使压电换能器变形并诱发压电换能器产生响应信号;捕获响应信号的峰值正电压;以及捕获响应信号的峰值负电压。控制器被配置为基于峰值正电压、峰值负电压和脉冲电压来计算压电换能器的当前状态值,并且基于当前状态值和与正确操作的压电换能器相对应的参考状态值的比较来生成诊断测试结果。通信电路被配置为通过过程控制回路将过程变量和诊断测试结果传送到外部控制单元。

在用于测试工业过程现场设备中的压电换能器的状态的方法的一个实施例中,使用现场设备的感测电路在感测模式下操作压电换能器,包括基于压电换能器两端的电压来生成指示过程变量的传感器信号。使用现场设备的测试电路在测试模式下操作压电换能器,包括:向压电换能器施加具有脉冲电压的电压脉冲,电压脉冲使压电换能器变形;响应于电压脉冲从压电换能器生成响应信号;使用测试电路捕获响应信号的峰值正电压;以及使用测试电路捕获响应信号的峰值负电压。使用现场设备的控制器来生成压电换能器的诊断测试结果,包括:基于峰值正电压、峰值负电压和脉冲电压来计算压电换能器的当前状态值;以及基于当前状态值和与正确操作的压电换能器相对应的参考状态值的比较来生成诊断测试结果。使用现场设备的通信电路通过过程控制回路将过程变量和诊断测试结果传送到外部控制单元。

工业过程现场设备的一个实施例是涡街流量计的形式,该涡街流量计包括外壳、涡街发生体和涡街频率传感器。外壳具有管状内部腔体。涡街发生体由外壳支撑并延伸到管状内部腔体中。涡街频率传感器由外壳支撑在涡街发生体相对于流体流的下游侧,并且包括从管状内部腔体的壁延伸出的梁以及压电换能器,梁被配置为响应于由涡街发生体产生的流体流的涡流而振荡。涡街流量计还包括传感器电路、测试电路、控制器和通信电路。传感器电路被配置为在感测模式下操作压电换能器,其中传感器电路基于压电换能器两端的电压生成指示梁的振荡运动的频率的传感器信号。测试电路被配置为在测试模式下操作压电换能器,其中测试电路:向压电换能器施加具有脉冲电压的电压脉冲,电压脉冲使压电换能器变形并且诱发压电换能器产生响应信号;捕获响应信号的峰值正电压;以及捕获响应信号的峰值负电压。控制器被配置为:基于传感器信号来计算流体流的流速;基于峰值正电压、峰值负电压和脉冲电压来计算压电换能器的当前状态值;以及,基于当前状态值和与正确操作的压电换能器相对应的参考状态值的比较来生成诊断测试结果。通信电路被配置为通过过程控制回路将流量和诊断测试结果传送到外部控制单元。

提供了本发明内容以用简化形式介绍对下面在具体实施方式中进一步描述的构思的选择。本发明内容不意在标识所要求保护的主题的关键特征或基本特征,也不意在用作帮助确定所要求保护的主题的范围。所要求保护的主题不限于解决背景技术中指出的任何或所有缺点的实施方式。

附图说明

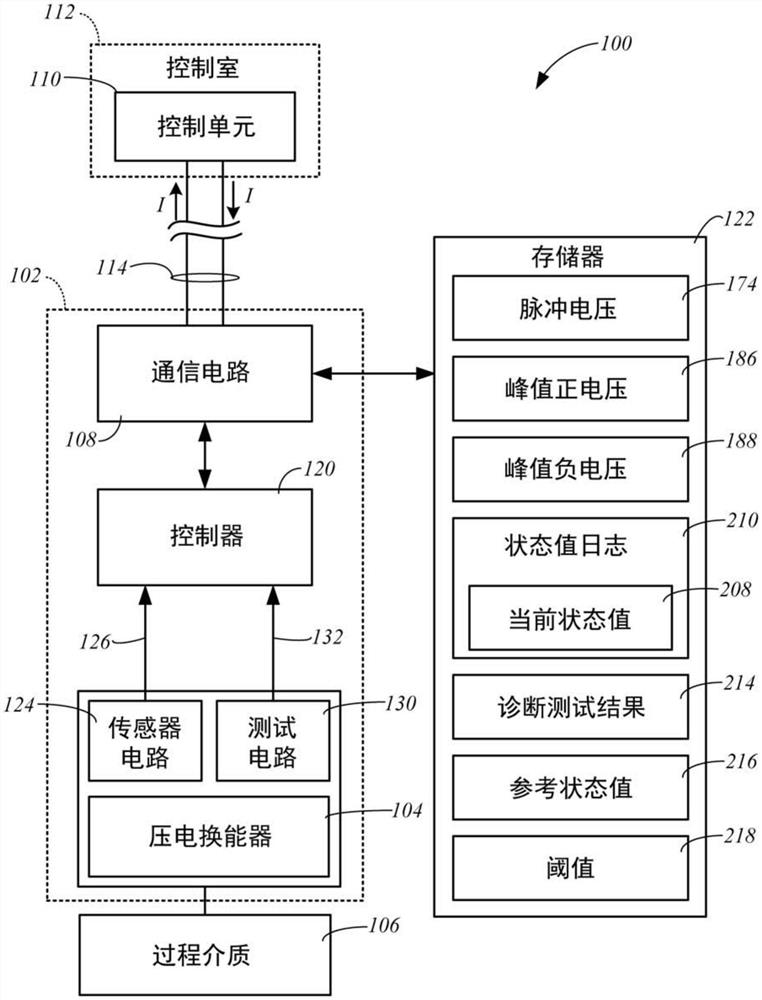

图1是根据本公开的实施例的示例性工业过程测量系统的简化图。

图2是示出了根据本公开的实施例的用于测试工业过程现场设备的压电换能器的状态的示例性方法的流程图。

图3和图4是根据本公开的实施例的包括示例性传感器电路和示例性测试电路(其中,压电换能器分别在感测模式和测试模式下操作)的电路的简化图。

图5是示出了根据本公开的实施例的示例性电压脉冲和来自压电换能器的对应响应信号的电压随时间变化的图。

图6是根据本公开的实施例的示例性涡街流量计的简化前视图。

图7是根据本公开的实施例的通常沿着线7-7截取的图6的涡街流量计的顶部截面图。

具体实施方式

以下将参考附图更全面地描述本公开的实施例。使用相同或相似附图标记标识的元件是指相同或相似的元件。本公开的各种实施例可以以许多不同形式来体现,并且不应被为解释为限于本文所阐述的具体实施例。相反,提供这些实施例是为了使本公开是全面和完整的,并且将本公开的范围完全传达给本领域技术人员。

图1是根据本公开的实施例的示例性工业过程测量系统100的简化图。系统100可以用于材料(例如,过程介质)的处理中,以将材料从价值较低的状态转变成价值更高和有用的产品,例如石油、化学制品、纸张、食品等。例如,系统100可以用在执行工业过程的炼油厂中,该工业过程可以将原油处理成汽油、燃油和其他石化产品。

系统100包括现场设备102(例如,过程变送器),其利用压电换能器104来感测过程变量,例如与过程介质106相关的变量。现场设备102包括用于通过合适的过程控制回路与外部计算机化的控制单元110进行通信的通信电路108。控制单元110可以位于远离设备102的位置处,例如位于用于系统100的控制室112中,如图1所示。

在一些实施例中,过程控制回路包括物理通信链路(例如,两线控制回路114)或无线通信链路。可以根据常规的模拟和/或数字通信协议通过控制回路114执行控制单元110或另一外部计算设备与现场设备102之间的通信。在一些实施例中,两线控制回路114包括4-20毫安控制回路,其中过程变量可以由流过两线控制回路114的回路电流I的水平表示。示例性数字通信协议包括例如根据

过程控制回路的示例性无线版本例如包括无线网状网络协议(例如,

可以从任何合适的电源向现场设备102供电。例如,现场设备102可以由流过控制回路114的电流I完全供电。也可以利用一个或多个电源来给现场设备102供电,例如内部或外部电池。电力生成器(例如,太阳能电池板、风力发电机等)也可以用于给现场设备102供电,或给现场设备102使用的电源充电。

在一些实施例中,设备102包括控制器120,其可以表示控制设备102的组件响应于指令的执行而执行本文所述的一个或多个功能的一个或多个处理器(例如,微处理器、微控制器、中央处理单元等),所述指令可以本地存储在符合本专利主题的任何合适的计算机可读介质或存储器122(不包括瞬时波或信号)中,例如硬盘、CD-ROM、光学存储设备、或磁存储设备。控制器120的处理器可以是一个或多个基于计算机的系统的组件。在一些实施例中,控制器120包括用于控制设备102的组件执行本文所述的一个或多个功能的一个或多个控制电路、基于微处理器的引擎控制系统、一个或多个可编程硬件组件(例如,现场可编程门阵列(FPGA))。

压电换能器104可以用于执行与工业过程现场设备102相关的任何常规功能,例如感测功能,其中压电换能器104用于感测与工业过程相关的过程变量,例如与处理介质106相关联的过程变量。可以使用传感器电路124来促进该感测功能,传感器电路124在感测模式下操作压电换能器104,并基于从压电换能器输出的信号(例如,压电换能器的端子两端的电压)生成指示过程变量的传感器信号126。传感器信号126可以由控制器120处理,并使用通信电路108传送到控制单元110或另一外部计算设备。

如上所述,压电换能器可能劣化并失效,这会导致错误的过程变量测量。为了检测劣化或失效的压电换能器,常规的现场设备需要技术人员对现场设备进行直接测试,这会包括将现场设备运送到测试设施。结果,对现场设备进行这种定期测试成本高昂,并且会引起大量的停机。

本公开的实施例包括用于在测试模式下操作压电换能器104的测试电路130,其中可以对压电换能器104执行一个或多个诊断测试以确定其是否正确操作。测试电路130输出诊断信息132,控制器120可以使用该诊断信息132来确定压电换能器的当前状态,并生成压电换能器104的诊断测试结果。诊断测试结果可以指示压电换能器104是正确地操作(例如,在正常操作范围内)还是异常地操作。控制器还可以使用通信电路108通过过程控制回路(例如,物理或无线通信链路)将诊断测试结果传送到控制单元110或另一外部计算设备。

图2是示出了根据本公开的实施例的用于测试工业过程现场设备102的压电换能器104的状态的示例性方法的流程图。方法的实施例可以参考图3和图4,图3和图4是根据本公开的实施例的包括示例性传感器电路124和示例性测试电路130(其中,压电换能器分别在感测模式和测试模式下操作)的电路的简化图。

在该方法的140处,使用现场设备102的传感器电路124在感测模式(图3)下操作压电换能器104。在一个实施例中,这涉及基于压电换能器104两端(例如,压电换能器104的端子142和144两端)的电压生成指示过程变量的传感器信号126。

在一些实施例中,当压电换能器104在传感器模式下操作时,压电换能器104的端子144连接到电接地146,并且端子142连接到传感器电路124的传感器信号放大器148,如图3所示。传感器信号放大器148可以是与压电换能器一起使用的任何合适的放大器,用于放大指示所感测的过程变量的压电换能器104两端的电压信号(传感器信号)。例如,传感器信号放大器148可以包括信号放大电路、模数转换器和用于将压电换能器104两端的电压信号转换为微控制器150或控制器120可以使用的形式以识别过程变量测量的其他常规组件。当微控制器150与设备102的控制器120分离时,微控制器150可以通过合适的输入/输出组件152传送传感器信号126或由其表示的值,如图3所示。因此,在感测模式下操作压电换能器104或设备102的一个示例中,压电换能器104基于所检测的过程变量来生成传感器信号。传感器信号可以由传感器信号放大器148放大,并提供给微控制器150。微控制器150可以对传感器信号126执行附加处理,并且可以将传感器信号126或由传感器信号126指示的对应值传送到设备102的控制器120,如图1中的传感器信号126所示。控制器120然后可以将传感器信号126或由传感器信号126指示的值传送到控制单元110或另一外部计算设备。

在该方法的160处,使用现场设备102的测试电路130在测试模式(图4)下操作压电换能器104或设备102。在一些实施例中,当压电换能器104在测试模式下操作时,压电换能器104的端子142耦接到测试电路130的脉冲生成器162,并且端子144耦接到测试电路130的节点164,如图4所示。

在该方法的166处,例如响应于来自微控制器150的信号163,脉冲生成器162向压电换能器104施加电压脉冲。在该方法的168处,电压脉冲使压电换能器104变形并使压电换能器104生成响应信号。

图5是示出了根据本公开的实施例的示例性电压脉冲170和来自压电换能器104的对应响应信号172的电压随时间变化的图。电压脉冲170包括脉冲电压174、上升时间176、下降时间178和脉冲持续时间180。

可以使用任何合适的技术来测量由压电换能器104生成的响应信号172。在一些实施例中,来自压电换能器104的电流通过参考电阻传递,并且所测量的响应信号172与响应于该电流在参考电阻182两端生成的电压相对应。在一个示例中,测试电路130包括连接在节点164和电接地146之间的参考电阻182(图4)。因此,响应信号172对应于参考电阻182两端的电压,例如测试电路130的节点164处的电压。

在该方法的184处,使用测试电路130来捕获响应信号172的峰值正电压186和峰值负电压188(图5)。在一些实施例中,在电压脉冲170的上升时间176期间采样响应信号172的峰值正电压186,并且在电压脉冲170的下降时间178期间采样响应信号172的峰值负电压188,如图5所示。

测试电路130可以包括各自耦接到测试电路130的节点164的峰值正电压检测器190和峰值负电压检测器192。例如,峰值正电压检测器190可以包括二极管194和电容器196,电容器196耦接到电接地146并捕获响应信号172的峰值正电压186。同样地,峰值负电压检测器192可以包括二极管198和电容器199,电容器199附接到电接地146并且在节点164处捕获响应信号172的峰值负电压188。

在一些实施例中,测试电路130可以包括传感器电路124的组件。例如,测试电路130可以使用传感器信号放大器148或其组件(例如,模数转换器)来形成检测器190和192并捕获例如峰值正电压186和峰值负电压188。

在该方法的200处,使用设备102的控制器120来计算压电换能器104的当前状态值。在一些实施例中,基于峰值正电压186、峰值负电压188和脉冲电压174来计算压电换能器104的当前状态值。控制器120可以将所检测的峰值正电压186和峰值负电压188存储在存储器122中,如图1所示。脉冲电压174可以被预定义并存储在存储器122内。

在一些实施例中,控制器120基于峰值正电压186和峰值负电压188的绝对值之和(图5中的电压202)与脉冲电压174之比来计算压电换能器104的当前状态值。例如,在一个实施例中,基于脉冲电压174除以峰值正电压186和峰值负电压188之和的绝对值或电压202来计算当前状态值。因此,当脉冲电压为10,000毫伏且峰值正电压和峰值负电压的绝对值之和为739毫伏时,可以将当前状态值计算为10000/739或13.53。

在一些实施例中,测试电路130包括反相器204和加法器206。反相器204耦接到峰值负电压检测器192的输出端,其进行操作以将由检测器192检测的峰值负电压188反相。加法器206耦接到峰值正电压检测器190的输出端和反相器204的输出端。因此,加法器将峰值正电压186和峰值负电压188的绝对值之和(202)输出到微控制器150,如图4所示。测试电路130还可以包括模数转换器和其他组件,它们用于在将电压和202提供给微控制器150之前处理来自检测器190、192、反相器204和/或加法器206的信号。

微控制器150可以用于确定电压和202的值,并且通过输入/输出组件152将该值输出到设备102的控制器120。控制器120然后可以基于脉冲电压174与电压和202之比来计算当前状态值。如208处所示,所计算的当前状态值可以存储在存储器122中,并且例如可以是状态值日志210中的条目。

状态值日志210还可以包括针对压电换能器104的先前计算的当前状态值。可以使用存储在日志210中的状态值来监测压电换能器104的状态的趋势,并将其用于提供换能器104的附加诊断分析。

在该方法的212处,控制器120基于当前状态值和参考状态值216生成压电换能器104的诊断测试结果214,诊断测试结果214可以存储在存储器122中,参考状态值216也可以存储在传感器122中,如图1所示。可以以与当前状态值相同或相似的方式来计算参考状态值216,并且参考状态值216对应于压电换能器正确操作时的压电换能器的状态值。参考状态值216可以基于对与设备102的压电换能器104相似的一个或多个压电换能器的经验研究,或者基于在制造压电换能器104或设备102时对压电换能器104的一项或多项经验研究。

在该方法的步骤212的一些实施例中,基于所计算的当前状况值208和参考状况值216之间的差与阈值218之间的比较生成诊断测试结果214,该阈值218可以由控制器120从设备102的存储器122取得,如图1所示。在一些实施例中,当差超过阈值218时,诊断测试结果214指示压电换能器104的状态异常。

该方法还可以包括使用通信电路108将信息传送到控制单元110或另一外部计算设备的步骤。该信息可以例如包括由传感器信号126指示的所检测的过程变量值、诊断测试结果214和/或其他信息。

在一些实施例中,设备102包括开关220(图3和图4),该开关220用于例如响应于来自微控制器150的信号222将设备102在感测模式和测试模式之间转换。在一些实施例中,当在感测模式下时,开关220被配置为将压电换能器104的端子142耦接到传感器电路124(例如,传感器信号放大器148),并且将压电换能器104的端子144耦接到电接地146,如图3所示。因此,在一些实施例中,当在感测模式下时,开关220将压电换能器104与测试电路130断开。此外,当在测试模式下时,开关220被配置为将压电换能器104的端子142耦接到测试电路130(例如,脉冲生成器162),并且将压电换能器104的端子144耦接到节点164、参考电阻182、峰值正电压检测器190和峰值负电压检测器192,如图4所示。因此,在一些实施例中,当在测试模式下时,开关220将压电换能器104与传感器电路124断开。

使用压电传感器来检测或测量过程变量的一种示例性工业过程现场设备是涡街流量计,其示例在图6和图7中示出。图6是根据本公开的实施例的示例性涡街流量计230的简化前视图,并且图7是根据本公开的实施例的通常沿着线7-7截取的图6的涡街流量计230的顶部截面图。

涡街流量计230包括压电换能器,该压电换能器用于检测例如流过过程容器234(例如,管道)的过程介质流体流232(图7)的流速。涡街流量计230的一些实施例包括外壳236、涡街发生体238和涡街频率传感器240。外壳236包括内部腔体242,例如具有中心轴线244的管状内部腔体。外壳236可以与管道234成一直线连接,使得中心轴线244与管道234的中心轴线246实质上同轴,如图7所示。

涡街发生体238由外壳236支撑,并且沿着与中心轴线244倾斜的轴线248延伸到管状内部腔体242中。在一些实施例中,涡街发生体238具有常规的截面形状,涡街发生体238被配置为响应于流体流232而产生涡流250,如图7所示。在一个示例性实施例中,涡街发生体238具有梯形的截面形状,如图7所示。涡街发生体238可以延伸穿过管状腔体242的中心,使得轴线248与轴线244相交,如图6所示。在一些实施例中,涡街发生体238的两端都附接到外壳236,如图6所示。备选地,涡街发生体238可以仅在其一端固定到外壳236。

涡街频率传感器240由外壳236支撑在涡街发生体238相对于流体流232的下游侧254,如图7所示。在一些实施例中,传感器240包括从外壳236的壁258延伸到管状内部腔体242中的梁(beam)256,并且包括在图6中以虚线表示的压电换能器260。响应于流过梁256的涡流250,压电换能器260用于感测梁256的运动。具体地,梁256响应于涡流250而振荡,并且压电换能器260产生指示梁256的振荡运动从而指示涡流250流过梁256的频率的传感器信号(例如,电压)。根据常规技术,该涡街频率可以用于估计流体流232的流速。

涡街流量计230还包括上述传感器电路124和测试电路130的实施例。因此,根据上述方法步骤140的实施例,可以使用传感器电路124在感测模式下操作涡街流量计230和压电换能器260。例如,当在感测模式下时,控制器120基于根据从压电换能器260输出的传感器信号(例如,图3所示的端子142和144之间的电压)获得的涡街频率来估计流体流232的流速。控制器120可以使用通信电路108将流速传送到控制单元110或另一外部计算设备。

根据上述方法步骤160的实施例,也可以使用测试电路130在测试模式下操作涡街流量计230和压电换能器260。当在测试模式下时,测试电路130向压电换能器260施加电压脉冲170(方法步骤166),压电换能器260生成响应信号172(方法步骤168),如以上参考图5所述。捕获或采样响应信号172的峰值正电压186和峰值负电压188(方法步骤184)。如上所述,控制器120可以基于峰值正电压186、峰值负电压188和脉冲电压174来计算压电换能器260的当前状态值208(方法步骤200)。控制器120还可以基于当前状态值208和与正确操作的压电换能器相对应的参考状态值216的比较来生成诊断测试结果214(方法步骤212)。最后,控制器120可以通过过程控制回路将诊断测试结果214传送到外部计算设备(例如控制单元110),过程控制回路可以采用物理通信链路(例如,两线回路114)和/或无线通信链路的形式。

尽管已经参考优选实施例对本公开的实施例进行了描述,但本领域技术人员将会认识到,在不脱离本公开的精神和范围的情况下,可以在形式和细节上做出修改。

- 压电换能器状态监测

- 压电换能器、制备压电换能器的方法及电子设备