一种PCB电路板的制备方法

文献发布时间:2023-06-19 11:14:36

技术领域

本发明涉及印制电路板制造技术领域,尤其涉及一种PCB电路板的制备方法。

背景技术

PCB电路板是重要的电子部件,是电子元器件的支撑体,是电子元器件电气连接的载体,它可以代替复杂的布线,实现电路中各元件之间的电气连接。

在传统的生产过程中,在对基板上的塞位孔使用塞孔铝片网板进行树脂塞孔操作时,树脂油墨容易进入到非塞位孔内部,污染非塞位孔内壁上的导电铜层,非塞位孔通常是作为检测PCB电路板电路通断用的检测孔,在检测电路通断时,需要将检测探针探测到非塞位孔孔壁并与非塞位孔内部的铜层电连接,而树脂油墨进入到非塞位孔内部后,很容易造成检测探针与非塞位孔内部铜层之间的电连接不稳定,严重影响PCB电路板在通断测试时对板件电气性能等功能性问题的判定。

现有技术中针对塞位孔内进行树脂填充时,无法根据塞位孔的实际尺寸针对性调节树脂的填充量,使得塞位孔内树脂填充量过低或过高,从而导致在后续加工过程中,需要对塞位孔内的树脂进行重复填充或打磨,增加了针对单个PCB的制备工序,降低了针对PCB板的生产效率。

发明内容

为此,本发明提供一种PCB电路板的制备方法,用以克服现有技术中无法根据塞位孔尺寸针对性调节数值填充量导致的PCB板生产效率低的问题。

为解决上述问题,本发明提供一种PCB电路板的制备方法,包括:

步骤1:在工作台上对基板进行钻孔,钻出塞位孔和非塞位孔;

步骤2:对所述基板、所述塞位孔内壁和所述非塞位孔内壁进行镀铜;

步骤3:采用树脂填充各所述塞位孔,中控模块根据各塞位孔内的树脂的液面高度判定是否对塞位孔完成填充并针对未完成填充的塞位孔内的树脂进行对应处理;

步骤4:对所述基板进行烘干以使各所述赛位孔内的树脂固化;

步骤5:对所述基板进行图形转移;

步骤6:对图形转移后的所述基板进行蚀刻以形成导电线路;

所述中控模块根据基板的尺寸确定所述塞位孔的孔径,再根据所述塞位孔的孔径对基板进行钻孔,并根据所述塞位孔的孔径确定树脂填充容积对塞位孔进行填充,树脂填充完成后,所述中控模块通过将树脂填充高度与基板厚度进行比对,并根据比对结果对所述塞位孔进行二次填充或吸取溢出树脂。

进一步地,所述中控模块中设置有预设基板尺寸矩阵A0和预设塞位孔孔径矩阵R0;

对于所述预设基板尺寸矩阵A0,设定A0(A1,A2,A3,A4),其中,A1为第一预设基板尺寸,A2为第二预设基板尺寸,A3为第三预设基板尺寸,A4为第四预设基板尺寸,各预设基板尺寸按照顺序逐渐增加;

对于所述预设塞位孔孔径矩阵R0,设定R0(R1,R2,R3,R4),其中,R1为第一预设塞位孔孔径,R2为第二预设塞位孔孔径,R3为第三预设塞位孔孔径,R4为第四预设塞位孔孔径,各预设塞位孔孔径按照顺序逐渐增加;

当所述中控模块选用塞位孔孔径时,所述中控模块将实际基板的尺寸A与所述预设基板尺寸矩阵A0中的参数进行比对,并根据比对结果选用对应的塞位孔孔径:

当A<A1时,所述中控模块选用R1作为塞位孔孔径;

当A1≤A<A2时,所述中控模块选用R2作为塞位孔孔径;

当A2≤A<A3时,所述中控模块选用R3作为塞位孔孔径;

当A3≤A<A4时,所述中控模块选用R4作为塞位孔孔径。

进一步地,所述中控模块中还设置有预设塞位孔间距矩阵B0和预设塞位孔孔径调节系数矩阵a0;

对于所述预设塞位孔间距矩阵B0,设定B0(B1,B2,B3,B4),其中,B1为第一预设塞位孔间距,B2为第二预设塞位孔间距,B3为第三预设塞位孔间距,B4为第四预设塞位孔间距,各预设塞位孔间距按照顺序逐渐增加;

对于所述预设塞位孔孔径调节系数矩阵a0,设定a0(a1,a2,a3,a4),其中,a1为第一预设塞位孔孔径调节系数,a2为第二预设塞位孔孔径调节系数,a3为第三预设塞位孔孔径调节系数,a4为第四预设塞位孔孔径调节系数,各预设塞位孔孔径调节系数按照顺序逐渐增加,0<a1<a2<a3<a4<1;

当所述中控模块针对选用的塞位孔孔径Ri进行调节时,设定i=1,2,3,4,所述中控模块将基板中相邻塞位孔的实际间距B与所述预设塞位孔间距矩阵B0中的参数进行比对,并根据比对结果选用对应的塞位孔孔径调节系数对Ri进行调节:

当B<B1时,所述中控模块选用a1对Ri进行调节;

当B1≤B<B2时,所述中控模块选用a2对Ri进行调节;

当B2≤B<B3时,所述中控模块选用a3对Ri进行调节;

当B3≤B<B4时,所述中控模块选用a4对Ri进行调节;

当B≥B4时,所述中控模块不对Ri进行调节;

当所述中控模块选用aj对选用的Ri进行调节时,设定j=1,2,3,4,调节后的塞位孔孔径为Ri’,设定Ri’=Ri×aj。

进一步地,所述中控模块中还设置有预设树脂填充容积矩阵V0,设定V0(V1,V2,V3,V4),其中,V1为第一预设树脂填充容积,V2为第二预设树脂填充容积,V3为第三预设树脂填充容积,V4为第四预设树脂填充容积,各预设树脂填充容积按照顺序逐渐增加;

当所述中控模块选用树脂填充容积时,所述中控模块将实际选用的塞位孔孔径Ri’与所述预设塞位孔孔径矩阵R0中的参数进行比对,并根据比对结果选用对应的树脂填充容积:

当Ri’<R1时,所述中控模块选用V1作为树脂填充容积;

当R1≤Ri’<R2时,所述中控模块选用V2作为树脂填充容积;

当R2≤Ri’<R3时,所述中控模块选用V3作为树脂填充容积;

当R3≤Ri’<R4时,所述中控模块选用V4作为树脂填充容积。

进一步地,所述中控模块中还设置有预设基板厚度矩阵C0和预设树脂填充容积调节系数矩阵b0;

对于所述预设基板厚度矩阵C0,设定C0(C1,C2,C3,C4),其中,C1为第一预设基板厚度,C2为第二预设基板厚度,C3为第三预设基板厚度,C4为第四预设基板厚度,各预设基板厚度按照顺序逐渐增加;

对于所述预设树脂填充容积调节系数矩阵b0,设定b0(b1,b2,b3,b4),其中,b1为第一预设树脂填充容积调节系数,b2为第二预设树脂填充容积调节系数,b3为第三预设树脂填充容积调节系数,b4为第四预设树脂填充容积调节系数,各预设树脂填充容积调节系数按照顺序逐渐增加,0<b1<b2<1<b3<b4;

当所述中控模块针对选用的树脂填充容积Vi进行调节时,设定i=1,2,3,4,所述中控模块将实际基板厚度C与所述预设基板厚度矩阵C0中的参数进行比对,并根据比对结果选用对应的树脂填充容积调节系数对Vi进行调节:

当C<C1时,所述中控模块选用b1对Vi进行调节;

当C1≤C<C2时,所述中控模块选用b2对Vi进行调节;

当C2≤C<C3时,不调节;

当C3≤C<C4时,所述中控模块选用b3对Vi进行调节;

当C≥C4时,所述中控模块选用b4对Vi进行调节;

当所述中控模块选用bj对选用的Vi进行调节时,设定j=1,2,3,4,调节后的树脂填充容积为Vi’,设定Vi’=Vi×bj。

进一步地,所述中控模块中还设置有预设树脂粘度矩阵z0和预设树脂填充容积调节系数修正系数矩阵α0;

对于所述预设树脂粘度矩阵z0,设定z0(z1,z2,z3,z4),其中,z1为第一预设树脂粘度,z2为第二预设树脂粘度,z3为第三预设树脂粘度,z4为第四预设树脂粘度,各预设树脂粘度按照顺序逐渐增加;

对于所述预设树脂填充容积调节系数修正系数矩阵α0,设定α0(α1,α2,α3,α4),其中,α1为第一预设树脂填充容积调节系数修正系数,α2为第二预设树脂填充容积调节系数修正系数,α3为第三预设树脂填充容积调节系数修正系数,α4为第四预设树脂填充容积调节系数修正系数,各预设树脂填充容积调节系数修正系数按照顺序逐渐增加,0<α1<α2<α3<α4<1;

当所述中控模块针对选用的树脂填充容积调节系数bj进行修正时,所述中控模块将实际使用树脂的粘度z与所述预设树脂粘度矩阵z0中的参数进行比对,并根据比对结果选用对应的树脂填充容积调节系数修正系数对bj进行修正:

当z<z1时,所述中控模块选用α1对bj进行修正;

当z1≤z<z2时,所述中控模块选用α2对bj进行修正;

当z2≤z<z3时,所述中控模块选用α3对bj进行修正;

当z3≤z<z4时,所述中控模块选用α4对bj进行修正;

当z≥z4时,不调节;

当所述中控模块选用αk对选用的bj进行修正时,设定k=1,2,3,4,修正后的树脂填充容积调节系数为bj’,设定bj’=bj×αk。

进一步地,所述中控模块中还设置有树脂填充高度H和树脂填充高度差值△H,设定△H=H-C;

当所述工作台对所述塞位孔填充完成时,所述中控模块根据树脂填充高度差值△H的大小进行判定:

当△H<0时,所述中控模块判定对所述塞位孔进行二次填充;

当△H=0时,判定填充完成;

当△H>0时,所述中控模块判定对所述塞位孔进行吸取树脂。

进一步地,所述中控模块中还设置有预设树脂亏欠高度矩阵F0和预设树脂二次填充量矩阵M0;

对于所述预设树脂亏欠高度矩阵F0,设定F0(F1,F2,F3,F4),其中,F1为第一预设树脂亏欠高度,F2为第二预设树脂亏欠高度,F3为第三预设树脂亏欠高度,F4为第四预设树脂亏欠高度,各预设树脂亏欠高度按照顺序逐渐增加;

对于所述预设树脂二次填充量矩阵M0,设定M0(M1,M2,M3,M4),其中,M1为第一预设树脂二次填充量,M2为第二预设树脂二次填充量,M3为第三预设树脂二次填充量,M4为第四预设树脂二次填充量,各预设树脂二次填充量按照顺序逐渐增加;

当所述中控模块选用树脂二次填充量时,设定F=C-H,所述中控模块将实际树脂亏欠高度F与所述预设树脂亏欠高度矩阵F0中的参数进行比对,并根据比对结果选用对应的树脂二次填充量:

当F<F1时,所述中控模块选用M1作为树脂二次填充量;

当F1≤F<F2时,所述中控模块选用M2作为树脂二次填充量;

当F2≤F<F3时,所述中控模块选用M3作为树脂二次填充量;

当F3≤F<F4时,所述中控模块选用M4作为树脂二次填充量。

进一步地,所述中控模块中还设置有预设树脂溢出高度矩阵G0和预设树脂吸取量矩阵N0;

对于所述预设树脂溢出高度矩阵G0,设定G0(G1,G2,G3,G4),其中,G1为第一预设树脂溢出高度,G2为第二预设树脂溢出高度,G3为第三预设树脂溢出高度,G4为第四预设树脂溢出高度,各预设树脂溢出高度按照顺序逐渐增加;

对于所述预设树脂吸取量矩阵N0,设定N0(N1,N2,N3,N4),其中,N1为第一预设树脂吸取量,N2为第二预设树脂吸取量,N3为第三预设树脂吸取量,N4为第四预设树脂吸取量,各预设树脂吸取量按照顺序逐渐增加;

当所述中控模块选用树脂吸取量时,设定G=H-C,所述中控模块将实际树脂溢出高度G与所述预设树脂溢出高度矩阵G0中的参数进行比对,并根据比对结果选用对应的树脂吸取量:

当G<G1时,所述中控模块选用N1作为树脂吸取量;

当G1≤G<G2时,所述中控模块选用N2作为树脂吸取量;

当G2≤G<G3时,所述中控模块选用N3作为树脂吸取量;

当G3≤G<G4时,所述中控模块选用N4作为树脂吸取量。

进一步地,所述步骤4中,对所述基板进行烘干时,烘干温度为120-140℃。

与现有技术相比,本发明的有益效果在于,所述中控模块根据基板的尺寸确定所述塞位孔的孔径,并根据所述塞位孔的孔径确定树脂填充容积对塞位孔进行精确填充,有效提高了PCB电路板的生产效率。

进一步地,所述中控模块通过将实际基板的尺寸A与所述预设基板尺寸矩阵A0中的参数进行比对选用对应的塞位孔孔径,有效提高了对塞位孔树脂填充的准确度,进一步提高了PCB电路板的生产效率。

进一步地,所述中控模块通过将实际基板应满足的塞位孔间距B与所述预设塞位孔间距矩阵B0中的参数进行比对选用对应的塞位孔孔径调节系数对塞位孔孔径进行调节,有效提高了对塞位孔树脂填充的准确度,进一步提高了PCB电路板的生产效率。

进一步地,所述中控模块通过将实际选用的塞位孔孔径Ri’与所述预设塞位孔孔径矩阵R0中的参数进行比对选用对应的树脂填充容积,有效提高了对塞位孔树脂填充的准确度,进一步提高了PCB电路板的生产效率。

进一步地,所述中控模块通过将实际基板厚度C与所述预设基板厚度矩阵C0中的参数进行比对选用对应的树脂填充容积调节系数对树脂填充容积进行调节,有效提高了对塞位孔树脂填充的准确度,进一步提高了PCB电路板的生产效率。

进一步地,所述中控模块通过将实际使用树脂的粘度z与所述预设树脂粘度矩阵z0中的参数进行比对选用对应的树脂填充容积调节系数修正系数对树脂填充容积调节系数进行修正,有效提高了对塞位孔树脂填充的准确度,进一步提高了PCB电路板的生产效率。

进一步地,所述中控模块通过树脂填充高度差值△H的大小判定对所述塞位孔进行二次填充或吸取溢出树脂,有效提高了对塞位孔树脂填充的准确度,进一步提高了PCB电路板的生产效率。

进一步地,所述中控模块通过将实际树脂亏欠高度F与所述预设树脂亏欠高度矩阵F0中的参数进行比对选用对应的树脂二次填充量,有效提高了对塞位孔树脂填充的准确度,进一步提高了PCB电路板的生产效率。

进一步地,所述中控模块通过将实际树脂溢出高度G与所述预设树脂溢出高度矩阵G0中的参数进行比对选用对应的树脂吸取量,有效提高了对塞位孔树脂填充的准确度,进一步提高了PCB电路板的生产效率。

附图说明

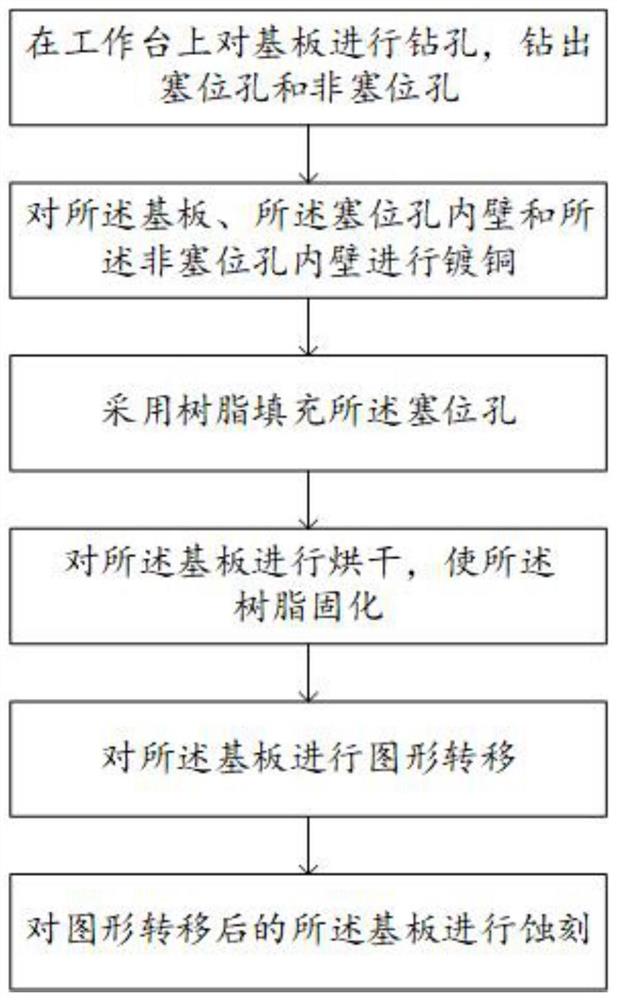

图1为本发明所述PCB电路板的制备方法的流程示意图。

具体实施方式

为了使本发明的目的和优点更加清楚明白,下面结合实施例对本发明作进一步描述;应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

请参阅图1所示,其为本发明所述PCB电路板的制备方法的流程示意图。

本发明提供一种PCB电路板的制备方法,包括:

步骤1:在工作台上对基板进行钻孔,钻出塞位孔和非塞位孔,所述工作台通过无线连接中控模块,所述中控模块用以控制步骤1到步骤6的工作过程;

步骤2:对所述基板、所述塞位孔内壁和所述非塞位孔内壁进行镀铜;

步骤3:采用树脂填充各所述塞位孔,中控模块根据各塞位孔内的树脂的液面高度判定是否对塞位孔完成填充并针对未完成填充的塞位孔内的树脂进行对应处理;

步骤4:对所述基板进行烘干,以使各所述赛位孔内的树脂固化,对所述基板进行烘干时,烘干温度为120-140℃;

步骤5:对所述基板进行图形转移;

步骤6:对图形转移后的所述基板进行蚀刻,以形成导电线路;

所述中控模块根据基板的尺寸确定所述塞位孔的孔径,再根据所述塞位孔的孔径对基板进行钻孔,并根据所述塞位孔的孔径确定树脂填充容积对塞位孔进行填充,树脂填充完成后,所述中控模块通过将树脂填充高度与基板厚度进行比对,并根据比对结果对所述塞位孔进行二次填充或吸取溢出树脂。

具体而言,所述中控模块中设置有预设基板尺寸矩阵A0和预设塞位孔孔径矩阵R0;

对于所述预设基板尺寸矩阵A0,设定A0(A1,A2,A3,A4),其中,A1为第一预设基板尺寸,A2为第二预设基板尺寸,A3为第三预设基板尺寸,A4为第四预设基板尺寸,各预设基板尺寸按照顺序逐渐增加;

对于所述预设塞位孔孔径矩阵R0,设定R0(R1,R2,R3,R4),其中,R1为第一预设塞位孔孔径,R2为第二预设塞位孔孔径,R3为第三预设塞位孔孔径,R4为第四预设塞位孔孔径,各预设塞位孔孔径按照顺序逐渐增加;

当所述中控模块选用塞位孔孔径时,所述中控模块将实际基板的尺寸A与所述预设基板尺寸矩阵A0中的参数进行比对,并根据比对结果选用对应的塞位孔孔径:

当A<A1时,所述中控模块选用R1作为塞位孔孔径;

当A1≤A<A2时,所述中控模块选用R2作为塞位孔孔径;

当A2≤A<A3时,所述中控模块选用R3作为塞位孔孔径;

当A3≤A<A4时,所述中控模块选用R4作为塞位孔孔径。

所述中控模块通过将实际基板的尺寸A与所述预设基板尺寸矩阵A0中的参数进行比对选用对应的塞位孔孔径,有效提高了对塞位孔树脂填充的准确度,进一步提高了PCB电路板的生产效率。

具体而言,所述中控模块中还设置有预设塞位孔间距矩阵B0和预设塞位孔孔径调节系数矩阵a0;

对于所述预设塞位孔间距矩阵B0,设定B0(B1,B2,B3,B4),其中,B1为第一预设塞位孔间距,B2为第二预设塞位孔间距,B3为第三预设塞位孔间距,B4为第四预设塞位孔间距,各预设塞位孔间距按照顺序逐渐增加;

对于所述预设塞位孔孔径调节系数矩阵a0,设定a0(a1,a2,a3,a4),其中,a1为第一预设塞位孔孔径调节系数,a2为第二预设塞位孔孔径调节系数,a3为第三预设塞位孔孔径调节系数,a4为第四预设塞位孔孔径调节系数,各预设塞位孔孔径调节系数按照顺序逐渐增加,0<a1<a2<a3<a4<1;

当所述中控模块针对选用的塞位孔孔径Ri进行调节时,设定i=1,2,3,4,所述中控模块将基板中相邻塞位孔的实际间距B与所述预设塞位孔间距矩阵B0中的参数进行比对,并根据比对结果选用对应的塞位孔孔径调节系数对Ri进行调节:

当B<B1时,所述中控模块选用a1对Ri进行调节;

当B1≤B<B2时,所述中控模块选用a2对Ri进行调节;

当B2≤B<B3时,所述中控模块选用a3对Ri进行调节;

当B3≤B<B4时,所述中控模块选用a4对Ri进行调节;

当B≥B4时,所述中控模块不对Ri进行调节;

当所述中控模块选用aj对选用的Ri进行调节时,设定j=1,2,3,4,调节后的塞位孔孔径为Ri’,设定Ri’=Ri×aj。

具体而言,所述中控模块中还设置有预设树脂填充容积矩阵V0,设定V0(V1,V2,V3,V4),其中,V1为第一预设树脂填充容积,V2为第二预设树脂填充容积,V3为第三预设树脂填充容积,V4为第四预设树脂填充容积,各预设树脂填充容积按照顺序逐渐增加;

当所述中控模块选用树脂填充容积时,所述中控模块将实际选用的塞位孔孔径Ri’与所述预设塞位孔孔径矩阵R0中的参数进行比对,并根据比对结果选用对应的树脂填充容积:

当Ri’<R1时,所述中控模块选用V1作为树脂填充容积;

当R1≤Ri’<R2时,所述中控模块选用V2作为树脂填充容积;

当R2≤Ri’<R3时,所述中控模块选用V3作为树脂填充容积;

当R3≤Ri’<R4时,所述中控模块选用V4作为树脂填充容积。

所述中控模块通过将实际选用的塞位孔孔径Ri’与所述预设塞位孔孔径矩阵R0中的参数进行比对选用对应的树脂填充容积,有效提高了对塞位孔树脂填充的准确度,进一步提高了PCB电路板的生产效率。

具体而言,所述中控模块中还设置有预设基板厚度矩阵C0和预设树脂填充容积调节系数矩阵b0;

对于所述预设基板厚度矩阵C0,设定C0(C1,C2,C3,C4),其中,C1为第一预设基板厚度,C2为第二预设基板厚度,C3为第三预设基板厚度,C4为第四预设基板厚度,各预设基板厚度按照顺序逐渐增加;

对于所述预设树脂填充容积调节系数矩阵b0,设定b0(b1,b2,b3,b4),其中,b1为第一预设树脂填充容积调节系数,b2为第二预设树脂填充容积调节系数,b3为第三预设树脂填充容积调节系数,b4为第四预设树脂填充容积调节系数,各预设树脂填充容积调节系数按照顺序逐渐增加,0<b1<b2<1<b3<b4;

当所述中控模块针对选用的树脂填充容积Vi进行调节时,设定i=1,2,3,4,所述中控模块将实际基板厚度C与所述预设基板厚度矩阵C0中的参数进行比对,并根据比对结果选用对应的树脂填充容积调节系数对Vi进行调节:

当C<C1时,所述中控模块选用b1对Vi进行调节;

当C1≤C<C2时,所述中控模块选用b2对Vi进行调节;

当C2≤C<C3时,不调节;

当C3≤C<C4时,所述中控模块选用b3对Vi进行调节;

当C≥C4时,所述中控模块选用b4对Vi进行调节;

当所述中控模块选用bj对选用的Vi进行调节时,设定j=1,2,3,4,调节后的树脂填充容积为Vi’,设定Vi’=Vi×bj。

具体而言,所述中控模块中还设置有预设树脂粘度矩阵z0和预设树脂填充容积调节系数修正系数矩阵α0;

对于所述预设树脂粘度矩阵z0,设定z0(z1,z2,z3,z4),其中,z1为第一预设树脂粘度,z2为第二预设树脂粘度,z3为第三预设树脂粘度,z4为第四预设树脂粘度,各预设树脂粘度按照顺序逐渐增加;

对于所述预设树脂填充容积调节系数修正系数矩阵α0,设定α0(α1,α2,α3,α4),其中,α1为第一预设树脂填充容积调节系数修正系数,α2为第二预设树脂填充容积调节系数修正系数,α3为第三预设树脂填充容积调节系数修正系数,α4为第四预设树脂填充容积调节系数修正系数,各预设树脂填充容积调节系数修正系数按照顺序逐渐增加,0<α1<α2<α3<α4<1;

当所述中控模块针对选用的树脂填充容积调节系数bj进行修正时,所述中控模块将实际使用树脂的粘度z与所述预设树脂粘度矩阵z0中的参数进行比对,并根据比对结果选用对应的树脂填充容积调节系数修正系数对bj进行修正:

当z<z1时,所述中控模块选用α1对bj进行修正;

当z1≤z<z2时,所述中控模块选用α2对bj进行修正;

当z2≤z<z3时,所述中控模块选用α3对bj进行修正;

当z3≤z<z4时,所述中控模块选用α4对bj进行修正;

当z≥z4时,不调节;

当所述中控模块选用αk对选用的bj进行修正时,设定k=1,2,3,4,修正后的树脂填充容积调节系数为bj’,设定bj’=bj×αk。

所述中控模块通过将实际使用树脂的粘度z与所述预设树脂粘度矩阵z0中的参数进行比对选用对应的树脂填充容积调节系数修正系数对树脂填充容积调节系数进行修正,有效提高了对塞位孔树脂填充的准确度,进一步提高了PCB电路板的生产效率

具体而言,所述中控模块中还设置有树脂填充高度H和树脂填充高度差值△H,设定△H=H-C;

当所述工作台对所述塞位孔填充完成时,所述中控模块根据树脂填充高度差值△H的大小进行判定:

当△H<0时,所述中控模块判定对所述塞位孔进行二次填充;

当△H=0时,判定填充完成;

当△H>0时,所述中控模块判定对所述塞位孔进行吸取树脂。

具体而言,所述中控模块中还设置有预设树脂亏欠高度矩阵F0和预设树脂二次填充量矩阵M0;

对于所述预设树脂亏欠高度矩阵F0,设定F0(F1,F2,F3,F4),其中,F1为第一预设树脂亏欠高度,F2为第二预设树脂亏欠高度,F3为第三预设树脂亏欠高度,F4为第四预设树脂亏欠高度,各预设树脂亏欠高度按照顺序逐渐增加;

对于所述预设树脂二次填充量矩阵M0,设定M0(M1,M2,M3,M4),其中,M1为第一预设树脂二次填充量,M2为第二预设树脂二次填充量,M3为第三预设树脂二次填充量,M4为第四预设树脂二次填充量,各预设树脂二次填充量按照顺序逐渐增加;

当所述中控模块选用树脂二次填充量时,设定F=C-H,所述中控模块将实际树脂亏欠高度F与所述预设树脂亏欠高度矩阵F0中的参数进行比对,并根据比对结果选用对应的树脂二次填充量:

当F<F1时,所述中控模块选用M1作为树脂二次填充量;

当F1≤F<F2时,所述中控模块选用M2作为树脂二次填充量;

当F2≤F<F3时,所述中控模块选用M3作为树脂二次填充量;

当F3≤F<F4时,所述中控模块选用M4作为树脂二次填充量。

具体而言,所述中控模块中还设置有预设树脂溢出高度矩阵G0和预设树脂吸取量矩阵N0;

对于所述预设树脂溢出高度矩阵G0,设定G0(G1,G2,G3,G4),其中,G1为第一预设树脂溢出高度,G2为第二预设树脂溢出高度,G3为第三预设树脂溢出高度,G4为第四预设树脂溢出高度,各预设树脂溢出高度按照顺序逐渐增加;

对于所述预设树脂吸取量矩阵N0,设定N0(N1,N2,N3,N4),其中,N1为第一预设树脂吸取量,N2为第二预设树脂吸取量,N3为第三预设树脂吸取量,N4为第四预设树脂吸取量,各预设树脂吸取量按照顺序逐渐增加;

当所述中控模块选用树脂吸取量时,设定G=H-C,所述中控模块将实际树脂溢出高度G与所述预设树脂溢出高度矩阵G0中的参数进行比对,并根据比对结果选用对应的树脂吸取量:

当G<G1时,所述中控模块选用N1作为树脂吸取量;

当G1≤G<G2时,所述中控模块选用N2作为树脂吸取量;

当G2≤G<G3时,所述中控模块选用N3作为树脂吸取量;

当G3≤G<G4时,所述中控模块选用N4作为树脂吸取量。

所述中控模块通过将实际树脂溢出高度G与所述预设树脂溢出高度矩阵G0中的参数进行比对选用对应的树脂吸取量,有效提高了对塞位孔树脂填充的准确度,进一步提高了PCB电路板的生产效率。

至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征做出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

以上所述仅为本发明的优选实施例,并不用于限制本发明;对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种PCB电路板、PCB电路板的制备方法和装置

- 一种印制电路板PCB的测试方法、PCB的制作方法以及PCB